冶金企业主要危险源、主要事故类别和原因详细版

冶金类事故案例

冶金事故案例钢水包脱落事故1.2007年4月18日7时45分左右,辽宁铁岭市清河特殊钢有限公司装有30吨钢水的钢包在吊运下落至就位处2-3米时,突然滑落,钢水撒出,冲进车间内5米远的一间房屋,造成在屋内正在交接班的32人全部死亡,6名操作工轻伤。

经专家对铁岭市清河特殊钢有限责任公司事故现场初步勘察分析,造成这起事故的主要原因,一是该车间违反《炼钢安全规程》,没有采用冶金专用的铸造起重机,而是擅自使用一般用途的普通起重机起吊钢包;二是设备日常维护不善,如起重机上用于固定钢丝绳的压板螺栓松动;三是作业现场管理混乱,厂房内设备和材料放置杂乱、作业空间狭窄、人员安全通道不符合要求;四是违章设置班前会地点,该车间长期在距钢水铸锭点仅5米的真空炉下方小屋内开班前会,钢水包倾覆后造成人员伤亡惨重。

2.2007-4-26重庆市武隆县建渝钢铁公司重演类似事故:一只10余吨重的钢水包在平移过程中突然脱落,高达1500℃的高温废钢渣液体顿时倾溅而下,导致在钢水包下方指挥调度的车间主任遇难。

钢水喷溅事故3.2009年12月扬州冶金机械有限公司热加工分厂铸造车间发生事故,该车间离心铸造机在运行过程中盖子突然破损,导致模腔内钢水外溅,大量温度达到1600摄氏度的浇铸钢水瞬间四处喷溅,10名工人不幸被灼热钢水“击中”受伤,其中1人生命垂危。

4.2009-04-16咸阳力源起重机械公司发生一起安全生产事故,中频炉中钢水喷溅造成一人死亡四人受伤。

5.2009年1月17日7时左右,胶州市马店镇青岛华冶铸造有限公司发生一起中频炉钢水喷溅较大事故,造成4人死亡,1人受伤。

6.2005-0218日上午10时许,辽宁义县一特种钢厂发生钢水喷溅事故,造成8人严重烧伤。

7.2007年4月24日下午,陕西韩城的陕西龙门钢铁集团公司炼钢厂4号炼钢炉突然发生钢水喷溅事故,造成7人受伤,其中2人伤势严重被紧急送往西安抢救,1人在途中因伤势严重死亡。

8.2007年5月23日13:40分左右,娄底市泰宇精炼有限公司发生一起精炼钢水喷溅安全责任事故,导致10人不同程度受伤,其中女性1名。

岗位危险源辨识汇总

岗位危险因素辨识一危险源定义1.危险源是指可能导致伤害或疾病、财产损失、工作环境破坏或这些情况组合的根源或状态。

危险源的识别应包括组织活动的三种时态和三种状态下的各种潜在的危险源。

1)三种时态是指过去、现在、将来。

在组织对现场、现有危险源进行辨识和控制时,主要分析以往遗留的危险以及计划活动中可能带来的危险辨识与控制。

2)三种状态是指正常、异常和紧急状态。

经营活动连续几个月,甚至一年或几年运行情况平稳,是正常状态。

经营活动偏离正常状态或发生预料之内的,危险源与正常状态有相对差异的,属异常状态。

紧急状态则是指发生火灾、爆炸、洪水、雷击等事故状态。

2.重大危险源根据《危险化学品重大危险源辨识》(18218-2009)的定义:危险化学品重大危险源是指长期地或临时地生产、加工、使用或贮存危险物质,且危险化学品的数量等于或超过临界量的单元。

这里的单元是指一个(套)生产装置、设施或场所,或同属一个生产经营单位的且边缘距离小于500m的几个(套)生产装置、设施或场所。

3.重要危险源通过危险源辨识、风险评价,确定的风险较大或不可接受的危险源。

二危害辨识方法1.危害辨识方法:工作危害分析()1)调查法:辨识小组在作业现场进行调查、辨识;2)安全检查表辨识法:辨识小组编制安全检查表,根据安全检查表的内容进行辨识;3)经验法:辨识小组根据工作经验,结合国内外事故案例和企业以往的事故案例进行现场辨识;4)经辨识的危险源填入《危险源识别登记表》内。

本评价对作业危险进行辨识时,将采用调查法和经验法相结合的方法,以达到比较全面的识别目的。

2.评价准则采用作业条件危险性评价法(法),对辨识出的危害进行风险评价,以量化项目经营过程中存在危险有害因素及其危险程度。

作业条件危险性评价法认为影响危险性的三个主要因素是:发生事故或危险事体制改革的可能性,用符号L表示。

人出现在这种危险环境的时间,用符号E表示。

发生事故可能产生的后果,用符号C表示。

冶金主要危险源及主要事故类别和原因

冶金主要危险源及主要事故类别和原因冶金是一种涉及金属矿石的加工、提纯和合金化的工艺。

在冶金过程中,存在着许多危险源,这些危险源可能会导致各种事故的发生。

本文将探讨冶金主要危险源、事故类别和原因。

1.化学品:冶金过程中使用的化学品包括腐蚀剂、溶剂、酸碱等,这些化学品具有腐蚀性和毒性,如果不正确的使用和储存,可能会造成严重的伤害。

2.高温:冶金过程中会使用高温设备,如高温熔炉、高温浸泡槽等。

高温环境可能会导致烧伤,并产生火灾的风险。

3.机械设备:冶金过程中使用各种机械设备,如冲压机、磨床等,这些设备可能存在夹伤、碰撞和旋转部件的风险。

4.爆炸:冶金过程中使用的一些物质具有爆炸性,如粉末金属、易燃气体等。

如果不正确处理和储存这些物质,可能会导致爆炸事故。

5.有害气体:冶金过程中会产生大量的有害气体,如一氧化碳、二氧化硫等。

这些有害气体有毒性,会对人体健康产生危害。

6.重物坠落:冶金过程中可能会存在重物坠落的风险,如重型设备、金属块等。

这些重物坠落可能会导致物体被砸伤。

主要冶金事故类别包括:1.火灾和爆炸事故:由于化学品的泄漏、高温操作和不当操作导致的火灾和爆炸。

2.中毒事故:由于不当使用和储存化学品导致的中毒事故,包括呼吸系统、消化系统和皮肤吸收等途径。

3.机械事故:由于机械设备故障、操作不当和设备维护不良导致的夹伤、碰撞和切割伤等事故。

4.高温烧伤事故:由于高温操作和不当操作导致的烧伤事故,包括皮肤烧伤和呼吸道烧伤等。

5.重物坠落事故:由于重物坠落导致的人员受伤和设备损坏等事故。

冶金事故的主要原因包括但不限于以下几个方面:1.人为失误:人员使用化学品不当、操作不当、忽略安全规程和程序等。

2.设备故障:机械设备出现故障,如电路短路、液压系统泄漏等。

3.储存不当:化学品的储存和处理不当,如混放、泄漏等。

4.安全设备缺陷:缺乏或不正确使用安全设备,如防护服、呼吸器等。

5.管理不善:缺乏安全培训、不完善的安全管理制度和监督等。

冶金企业安全风险分级管控和隐患排查治理实施细则

冶金企业安全风险分级管控和隐患排查治理实施细则第一章总则第一条本实施细则规定了XX省冶金企业实施安全风险分级管控和隐患排查治理(简称“双重预防”)的基本要求、工作程序和重点内容等。

第二条本实施细则所称冶金企业是指从事黑色金属冶炼及压延加工业等生产活动的企业。

第三条省内冶金企业应根据本实施细则开展安全风险分级管控和隐患排查治理工作。

除执行本实施细则外,还应符合国家、行业的有关法规和标准。

第二章基本要求第四条冶金企业应根据本单位实际开展双重预防工作,构建主要负责人组织、各部门实施、全员参与的工作机制,形XX全风险自辨、自评、自控和隐患自查、自改、自报的工作格局。

第五条冶金企业应当在岗位责任制中明确从主要负责人到每一名从业人员的安全风险管控和事故隐患排查治理责任。

第六条冶金企业应建立健全双重预防工作体系考核奖惩制度,明确考核奖惩的标准、方式方法等。

第七条双重预防工作应贯穿于冶金企业规划、设计、施工、运行、维护及废弃处置的整个生命周期。

第三章工作程序和内容第八条冶金企业双重预防机制建设基本程序包括策划和准备、危险源辨识、安全风险评估、安全风险等级确定、安全风险分级管控、安全风险公告警示以及隐患排查治理。

第九条冶金企业可根据实际情况将本单位划分为若干个辨识单元。

辨识单元的划分应遵从以下原则:——按装置工艺功能划分;——按照布置的相对独立性划分。

第十条危险源辨识单元确定后,应列出各单元内所有的危险物质和设备设施,把存在的、可能发生意外释放的能量(动能、重力势能、弹性势能、热能、化学能、电能、辐射能等)或能量载体作为危险源,列出所有可能引发的事故类别(安全风险类别)。

第十一条《冶金行业较大危险因素辨识与防范指导手册》中所列较大危险因素存在的场所或设备均应作为危险源进行辨识。

第十二条冶金企业应在危险源辨识的基础上建立危险源清单,危险源清单项目至少应包括危险物质(能量源)、设备设施(能量载体)、所在位置、班组/岗位、安全风险类别、引发事故的危险因素以及管控措施等内容。

2024年施工安全重大危险源的主要类型及成因

2024年施工安全重大危险源的主要类型及成因

1. 高处坠落:施工中需进行高空工作,可能导致工人从高处意外坠落。

主要成因包括:工人操作不当、脚手架或安全防护设施不符合标准、未经培训的工人等。

2. 倒塌、崩塌:在建筑物或土方工程施工中,由于土壤不稳定、结构强度不足、错误的施工方法等原因,导致建筑物或土方工程倒塌或崩塌。

3. 机械设备事故:施工过程中使用各种机械设备,包括起重机、挖掘机、压路机等,可能发生设备故障、操作不当、人为错误等导致的事故。

4. 电气事故:电气设施和设备在施工现场中存在一定的风险,例如电线短路、电气设备故障、未按要求操作电气设备等。

5. 物体打击:施工现场可能存在大型物体移动、坠落或飞出的风险,如工地上的块石、建筑材料、工具设备等,可能导致工人被物体打击。

6. 化学品危害:施工现场使用各种化学品,如油漆、固化剂、溶剂等,未正确储存、使用或处理这些化学品可能导致火灾、爆炸或中毒。

7. 火灾和爆炸:施工现场可能存在火源,如明火、电气设备故障等,以及易燃易爆材料的使用,可能引发火灾和爆炸事故。

以上只是一些常见的施工安全重大危险源,具体的情况可能因不同工地和施工过程而有所不同。

在施工前应进行全面的危险评估并采取相应的安全措施,以确保施工现场的安全。

冶金企业危险源辨识、风险评价及风险分级管控清单(炼钢单元)

冶金企业危险源辨识、风险评价及风险分级管控清单(转炉炼钢)一、生产准备 (3)(一)皮带机上料 (3)(二)废钢准备 (4)(三)进铁水(倒罐站) (4)(四)铁水预处理 (5)(五)钢水包、铁水包、中间包准备(冷修) (5)(六)钢水包热修及转运 (6)二、转炉炼钢 (7)(一)转炉兑铁水 (7)(二)转炉加废钢 (8)(三)转炉冶炼 (8)(四)转炉出钢、倒渣 (10)(五)钢水精炼 (11)(六)炉下作业 (12)(七)炉衬、出钢口维护 (13)(八)渣场作业(渣罐吊运翻磕、热焖渣、装车外运) (13)(九)钢渣磁选 (14)(十)炉役 (14)三、钢水连铸 (15)(一)铸机开浇前准备 (15)(二)铸机上钢水 (16)(三)大包浇注 (17)(四)中间包浇注 (18)(五)脱引锭、铸坯切割 (20)(六)坯库作业、钢坯精整 (20)(七)铸机设备点检、检修、维护 (22)(八)事故处理、故障处理 (23)四、起重作业、吊运作业 (24)(一)液态金属吊运作业 (24)(二)转炉加废钢、废钢配斗、磁选废钢作业 (25)(三)其他起重作业 (25)(四)起重机检修 (26)五、转炉净汽化、除尘 (27)六、锅炉 (31)七、检、维修作业 (32)八、建构筑物 (32)九、液压站 (33)十、电气安全 (34)十一、危险作业 (34)十二、厂内运输 (36)冶金企业危险源辨识、风险评价及风险分级管控清单炼钢单元填报单位:炼钢填表人:填表时间:序号风险点名称/类别所在位置主要危险源可能导致的事故作业条件危险性评价危险级别典型控制措施管控层级责任单位责任人M E S R一、生产准备(一)皮带机上料1.皮带机皮带机上料运行区域、地下料仓、皮带通廊、高位料仓等皮带机巡检时跨越皮带。

机械伤害 1 6 4 24 四1.严禁跨越皮带,应走安全过桥。

2.安全绳缺损或拉绳开关失灵、护罩及护栏不全时不准作业。

3.现场应设置“严禁跨越”安全警示牌。

鞍钢集团安全培训

10

100

半面罩 全面罩 头罩头盔 松配合面罩

电动送风式 供气式

正压需气型(a) 连续供气型

SCBA自负式,正压需气型

50 200—1,000 200—1,000 25

50

1,000

50

1,000 1,000

25

N/A > 1000

(a) 不能用于火灾、泄漏等紧急情况。

如何选用合适的呼吸防护用具

• 考虑污染物对皮肤、眼部等是否存在刺激,或经 皮、粘膜吸收

Source: /safety/worksafe.html

事故的成本

事故成本

人

设备设施

产能

声誉信用

事故成本=直接经济损失+间接经济损失+无形损失

内容

1.作业环境中的危害因素 2.防护用品的选择和使用 3.防护用品的管理

粉尘

悬浮在空气中的固体颗粒,产生

首要危害 — 听力下降, 此外… 健康危害

高血压 失眠 没有食欲,胃溃疡 对生殖系统有不良 影响

影响生活

易怒 疲乏 注意力无法集中 焦虑和紧张

耳蜗内毛细胞的“发展”……

出生时大概有 四万个毛细胞

成年后已有很 多毛细胞死亡

五十岁时部分人 已出现听力衰退

部分人到八十岁 才出现听力衰退

噪声会造成听力损失

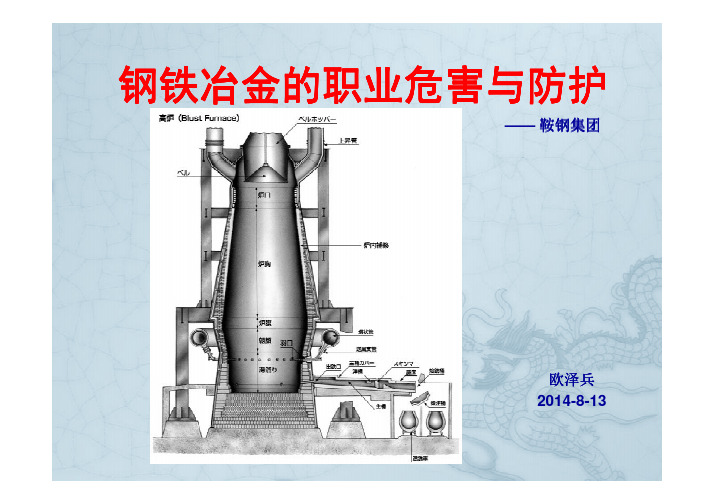

钢铁冶金的职业危害与防护

—— 鞍钢集团

欧泽兵 2014-8-13

厂房内部环境

炼焦作业

主要危害因素:粉尘、二氧化硫、一氧化氮、二氧化氮、 硫化氢、苯、甲苯、二甲苯、苯可溶物、一氧化碳、噪声 等

危害:

皮肤癌:1775年Pott报道伦敦清扫烟囱工人的癌症发病增 高,这是用流行病学方法最早认识职业与肿瘤关系的报道 。以后进一步证实了煤焦油的致癌性 肺癌:焦炉工肺癌属我国法定八种职业性肿瘤之一。20世 纪30年代英、日研究者对焦炉、煤气发生炉工人开始进行 流行病学调查,发现肺癌发病率超过一般人群。1962年, 美国开始对宾夕法尼亚州阿里根尼郡两个焦化厂和其他地 区十家焦化厂工人进行流行病学调查,发现焦炉工人的肺 癌发病率特别高

企业职工伤亡事故分类 标准

企业职工伤亡事故分类标准企业职工伤亡事故是指在用人单位内,因工作原因造成职工受伤、死亡或者患职业病的事件。

为了更好地规范企业职工伤亡事故的分类,并且有效预防和避免此类事故的发生,制定一套科学合理的伤亡事故分类标准至关重要。

下面将从事故类型、事故原因、事故后果等方面探讨企业职工伤亡事故分类标准。

一、事故类型根据事故发生时的不同情况,企业职工伤亡事故可以分为以下几个类型:1. 一般事故:指在工作过程中突发、意外的事故,如机器故障导致的损伤、工具误操作造成的伤害等。

2. 交通事故:包括企业内部的交通事故和外部的交通事故。

企业内部的交通事故主要指工厂、仓库等内部运输工具(如叉车、搬运车等)引起的事故;而外部的交通事故则是指职工在通勤、出差或公务活动中发生的交通事故。

3. 高空坠落事故:指在高空作业时人员从高处掉落,导致伤害或死亡的事故。

这类事故常常发生在建筑工地、装卸工地、桥梁维修等高空作业场所。

4. 火灾事故:指发生在企业内部的火灾事故,主要原因可能是用电设备故障、违章用火、化学品泄漏等。

5. 爆炸事故:包括化工企业的爆炸事故、煤矿、煤气等生产企业的爆炸事故,由于爆炸能量大,造成伤害和死亡人数较多。

以上是常见的企业职工伤亡事故类型,在实际情况中还可能存在其他特定类型的事故,根据不同企业行业和特点可在此基础上进行细化分类。

二、事故原因企业职工伤亡事故的发生通常有一定的原因,为了更好地防范此类事故的发生,需对事故原因进行分类整理:1. 技术原因:包括设备故障、工艺缺陷、产品质量问题等造成的事故。

设备未及时维修保养导致故障,工艺流程不合理引发意外,产品质量未经检验合格等。

2. 人为原因:主要是因为职工违章操作、操作失误、疲劳驾驶、违章作业等造成的事故。

操作工具不当导致伤害,疲劳驾驶导致交通事故等。

3. 管理原因:企业管理不善、安全管理缺陷、安全生产制度不健全等造成的事故。

管理层对安全生产重视不够,缺乏有效的安全教育培训等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件编号:GD/FS-8527

(安全管理范本系列)

冶金企业主要危险源、主要事故类别和原因详细版

In Order To Simplify The Management Process And Improve The Management Efficiency, It Is Necessary To Make Effective Use Of Production Resources And Carry Out Production Activities.

编辑:_________________

单位:_________________

日期:_________________

冶金企业主要危险源、主要事故类

别和原因详细版

提示语:本安全管理文件适合使用于平时合理组织的生产过程中,有效利用生产资源,经济合理地进行生产活动,以达到实现简化管理过程,提高管理效率,实现预期的生产目标。

,文档所展示内容即为所得,可在下载完成后直接进行编辑。

冶金生产过程既有冶金工艺所决定的高热能、高势能的危害,又有化工生产具有的有毒有害、易燃易爆和高温高压危险。

同时,还有机具、车辆和高处坠落等伤害,特别是冶金生产中易发生的钢水、铁水喷溅爆炸、煤气中毒或燃烧、爆炸等事故,其危害程度极为严重。

此外,冶金生产的主体工艺和设备对辅助系统的依赖程度很高,如突然停电等可能造成铁水、钢水在炉内凝固,煤气网管压力突然骤降等而引发重大事故。

因此,冶金工厂的危险源具有危险因素复杂、相互影响大、波及范围广、伤害严重等特点。

(一)炼铁生产的主要危险源及主要事故类别和原

因

炼铁生产工艺设备复杂、作业种类多、作业环境差,劳动强度大。

炼铁生产过程中存在的主要危险源有:烟尘、噪声、高温辐射、铁水和熔渣喷溅与爆炸、高炉煤气中毒、高炉煤气燃烧爆炸、煤粉爆炸、机具及车辆伤害、高处作业危险等。

根据历年事故数据统计,炼铁生产中的主要事故类别按事故发生的次数排序分别为:灼烫、机具伤害、车辆伤害、物体打击、煤气中毒和各类爆炸等事故。

此外,触电、高处坠落事故以及尘肺病、矽肺病和慢性一氧化碳中毒等职业病也经常发生。

导致事故发生的主要原因为:人为因素、管理原因和物质原因三个方面。

人为原因中主要是违章作业,其次是误操作和身体疲劳。

管理原因中最主要的是不懂或不熟悉操作技术,劳动组织不合理;其次是现场缺乏检查指导,安全规程不健全,

以及技术和设计上的缺陷。

物质原因中主要是设施(备)工具缺陷,个体防护用品缺乏或有缺陷;其次是防护保险装置有缺陷和作业环境条件差。

(二)炼钢生产过程中存在的主要危险源及主要事故类别和原因

炼钢生产中高温作业线长,设备和作业种类多,起重作业和运输作业频繁,主要危险源有:高温辐射、钢水和熔渣喷溅与爆炸、氧枪回火燃烧爆炸、煤气中毒、车辆伤害、起重伤害、机具伤害、高处坠落伤害等。

炼钢生产的主要事故类别有:氧气回火、钢水和熔渣喷溅等引起的灼烫和爆炸,起重伤害,车辆伤害,机具伤害,物体打击,高处坠落,以及触电和煤气中毒事故。

统计表明,炼钢生产安全事故的主要原因有是:人为的违章作业和误操作,作业环境条件不良,设备有缺陷,操作技术不熟悉,作业现场缺乏

督促检查和指导,安全规程不健全或执行不严格,操作技术不熟悉,个体防护措施和用品有缺陷或缺乏等。

(三)轧钢生产过程中存在的主要危险源及主要事故类型和原因

轧钢生产主要由加热、轧制和精整三个主要工序组成,生产过程中工艺、设备复杂,作业频繁,作业环境温度高,噪声和烟雾大。

主要危险源有:高温加热设备,高温物流,高速运转的机械设备,煤气氧气等易燃易爆和有毒有害气体,有毒有害化学制剂,电气和液压设施,能源、起重运输设备,以及作业、高温、噪声和烟雾影响等。

根据冶金行业综合统计,轧钢生产过程中的安全事故在整个冶金行业中较为严重,高于全行业的平均水平,事故的主要类别为:机械伤害、物体打击、起重伤害、灼烫、高处坠落、触

电和爆炸等。

事故的主要原因依次为:违章操作和误操作,技术设备缺陷和防护装置缺陷,安全技术和操作技术不熟悉,作业环境条件缺陷,以及安全规章制度执行不严格等。

(四)冶金生产中,煤气、氧气生产过程中存在的主要危险源及事故类别和原因1.煤气生产过程中存在的主要危险及事故类别和原因

冶金生产中大量产生和使用煤气的有:高炉煤气,焦炉煤气,转炉煤气,发生炉煤气和铁合金煤气。

各种煤气的组成成分及所占百分比各不相同,主要成分为一氧化碳、氢气、甲烷、氮气、二氧化碳等。

煤气是冶金生产中主要的危险源之一,其主要危害是腐蚀、毒害、燃烧和爆炸。

煤气事故的主要类别有:急性中毒和窒息事故,燃烧引起的火灾和灼烫事故,爆炸形成的爆炸伤害和破坏事故。

冶金生产过程

中导致煤气事故发生的主要原因分别是:违章操作或误操作,设备(施)及防护装置的自身缺陷,安全技术知识缺乏,现场缺乏检查指导和监护措施,监护装置与个体防护用品缺乏或有缺陷,以及事故预防与及救护措施不完善等。

2.氧气生产过程中存在的主要危险源及事故类别和原因

冶金生产过程中大量使用氧气。

氧气易助燃,几乎与一切可燃物都可进行燃烧,与其他可燃气体按一定的比例混合后极易发生爆炸,其主要危险是易燃烧和易爆炸。

氧气燃烧时通常温度很高,火势很猛,灾害严重,氧气燃烧导致的灼烫和烧伤事故往往烧伤面积大、深度深,难以治愈。

氧气爆炸时通常强度很大、很猛烈,冲击性、破坏性和毁灭性极强。

冶金生产过程中导致氧气事故发生的原因主要是氧气燃烧或

助燃造成的火灾、烧伤事故和氧气爆炸形成的爆炸事故,其伤害和破坏程度都很严重。

分析统计表明,冶金生产中引发氧气事故的主要原因是:人为的违章操作和误操作,设备设施装置的缺陷,以及缺乏安全技术知识和操作不熟练等。

(五)有色金属冶炼生产的主要危险源及主要事故类别和原因

有色金属冶炼生产包括铜、铅、锌、铝和其他稀有金属和贵重金属的冶炼和加工,其生产过程具有设备、工艺复杂,设备设施、工序工种量多面广,交叉作业,频繁作业,危险因素多等特点。

主要危险源有:高温,噪声,烟尘危害,有毒有害、易燃易爆气体和其他物质中毒、燃烧及爆炸危险,各种炉窑的运行和操作危险,高能高压设备的运行和操作危险,高处作业危险,复杂环境作业危险等。

主要事故类别

有:机械伤害,车辆伤害,起重伤害,高温及化学品导致的灼烫伤害,有毒有害气体和化学品引起的中毒和窒息,可燃气体导致的火灾和爆炸,高处坠落事故等。

根据对以往事故的统计分析,有色金属冶炼生产安全事故的主要原因是:违章作业和不熟悉、不懂安全操作技术,工艺设备缺陷和技术设计缺陷,防护装置失效或缺陷,现场缺乏检查和指导,安全规章制度不完善或执行不严,以及作业环境条件不良等。

(六)黄金冶炼生产的主要危险源及主要事故类别和原因

黄金冶炼生产过程中存在的主要危险源有:高温,噪声,烟尘危害,氰化物和汞中毒,易燃易爆气体和其他物质中毒,燃烧及爆炸危险,高能高压设备的运行和操作危险,高处作业危险,复杂环境作业危险等。

主要事故类别有:机械伤害,车辆伤害,起重

伤害,高温及化学品导致的灼烫伤害,有毒有害气体和化学品引起的中毒和窒息,可燃气体导致的火灾和爆炸,以及高处坠落事故等。

根据对以往事故的统计分析,违章操作或误操作、设备(施)及防护装置自身缺陷,安全技术知识缺乏,现场缺乏检查指导,监护措施、监护装置与个体防护用品缺乏或有缺陷,以及事故预防与救护措施不完善等。

可在这里输入个人/品牌名/地点

Personal / Brand Name / Location Can Be Entered Here。