影响ITO薄膜附着力的因素及对策

影响ITO薄膜附着力的因素及对策

影响ITO薄膜附着力的因素及对策霍锦辉2011/4/16附着机理•薄膜附着力的产生来源于膜/基片界面之间的相互作用,可分为物理吸附和化学吸附两种。

•物理吸附的有力学锁合作用和由单分子层间接触所引起的附着力。

这两种力主要是:(1)范德华力;(2)偶极子效应、诱起效应和劳伦兹力三种力的总和。

•化学吸附可分为以下几种类型:(1)由两相邻材料之间发生了化学反应所引起的附着力;(2)由于扩散所引起的附着力;(3)“类扩散”所引起的附着力。

影响附着力因素-本底真空度•高的本底真空意味着真空腔体内杂质少,本底真空的提高可以减少在基片上形成薄膜的过程中,空气分子作为杂质混入膜内或在薄膜中形成的化合物。

•本底真空度越高,镀膜时引入的杂质就越少。

影响附着力因素-基体表面状态•基体的表面状态对附着力有很大影响,.薄膜之所以能附着在基体上,是范德瓦尔力,扩散附着,机械锁合,静电引力,化学键力等的综合作用.基体表面的不清洁将使薄膜不能和基体直接接触,范德瓦尔力大大减弱,扩散附着也不可能,会使附着性能极差.由于表面的吸附(在10-3Pa压力1min即可吸附一个单分子层)作用会使其表面的化学键达到饱和。

使沉积物不能与基片形成适当的化学键,这也会降低膜的附着力。

影响附着力因素-基体表面温度•在沉积薄膜时,提高基片温度,不但可以去掉基片表面残留的气体及各种水汽、溶剂,还利于薄膜和基片原子的相互扩散,并且会加速化学反应,从而有利于形成扩散附着和通过中间层的附着,这样,包含在微结晶中的晶格缺陷就会减少,而且粒子形状易于长成为纤维状的结构,有利于形成致密的膜层,降低膜/基片界面处的孔隙度,附着力就会增大。

低温沉积时,原子活性低,形核密度低,界面存在孔隙;高温沉积时,原子活性增大,形核密度高,界面孔隙少,界面结合较强,附着力高。

但基体温度过高会使薄膜晶粒粗大,增加膜中热应力,从而影响薄膜的其他性能。

影响附着力因素-溅射气体纯度及压力•以常用的AR气为例,溅射过程中,AR离子在撞击靶面的同时,也有一部分混入溅出的靶原子中,沉积在基板表面。

ITO镀膜常见问题

ITO镀膜常见问题总汇现在的企业中,工业化的ITO镀膜生产,多是运用真空磁控溅射技术来完成的。

真空镀膜技术无论从时间上,还是从生产运用上说,都还是一种新型的镀膜工艺。

在我们ITO镀膜生产过程中,或多或少都会遇到各种各样的,人为的或者设备方面的问题。

而且很多问题往往不是单一的,而是几个问题相互作用相互影响形成的。

下面就根据以前ITO生产工作中的经历,总结出的一些ITO镀膜可能会遇到的问题。

一、镀膜过程中设备传输速度不平稳在这种情况下,会导致镀在基片上的ITO膜,厚度不均匀,用四探针进行测量时,会发现同时镀出来的基片,膜面各点方块电阻不一致,从而导致生产出来的镀膜产品,工艺达不到相应的要求。

这种情况,可以通过改进设备,或者通过调节传动中提供动力的伺服电机的转速,来逐渐的改变膜的均匀。

二、膜面放电镀膜在真空室里放电现象在实际的生产中会时常遇到的现象主要原因如下1、基片距离靶材过于接近。

靶材和基片距离大于15cm基本就没有问题。

2、靶面、真空室、基片不清洁,具有尖端放电现象。

这需要在每次的生产前和生产结束后,分别对箱体、靶材进行彻底的清理,并且在每次生产的时候,基片进镀膜室前必须保证清洗干净。

3、反应气体过多,溅射气体较少,使得箱体内化学反应过于强烈而溅射达不到要求。

由于现在用于ITO生产的靶材都是陶瓷靶,其中氧化铟锡中的比例已达到要求,在具体的生产中,可以根据工艺情况,少通或者不通反应气体氧气,只对溅射的箱体提供溅射气体氩气。

三、ITO靶材中毒1、靶材在空气中长期放置,导致表面生成氧化物。

2、冷却水失效,导致靶材温度过高。

这种情况下问题严重的可能导致熔靶,使靶材从基板脱落。

定期对冷却水道进行清理疏通。

3、箱体密封不严,有漏气现象,导致有杂质气体,另外箱体的气流也不平稳,所镀膜的工艺个达不到要求。

每次抽气后都要进行严格的检漏,保证箱体密封完好。

4、处置不当。

刚刚工作过的靶,在没有充分冷却就放气,也可能导致靶中毒。

电镀层附着力不良原因

电镀层附着力不良原因首先,材料选择对电镀层附着力有着重要影响。

如果选择的基材本身质量不好,如含有较多杂质、气孔或缺陷,其与电镀层之间的结合力就会受到影响。

此外,如果电镀层的材料选择不当,如电镀液中的其中一种添加剂不适合该基材材料,也会导致附着力降低。

其次,表面处理对电镀层附着力也有很大影响。

表面处理的目的是为了清除基材表面的氧化物、油脂、脏物等,以便电镀层能更好地附着在基材上。

如果表面处理不彻底,残留的杂质会影响电镀层的附着力。

此外,表面处理过程中的温度、浸泡时间和处理液的浓度等参数也需要控制良好,否则都有可能影响电镀层的附着力。

第三,电镀工艺对电镀层附着力的影响也不可忽视。

电镀工艺中的各个步骤如预镀、电镀、后处理等都需要严格控制以保证电镀层的质量。

例如,预镀过程中的镀液温度、金属离子浓度和溶液pH值等参数都需要控制在一定范围内,以避免对附着力产生负面影响。

此外,电镀过程中的沉积速率、电流密度和沉积时间等参数也需要合理控制。

最后,设备质量也对电镀层附着力有一定的影响。

设备的性能和操作是否稳定、设备的尺寸和设计是否合理等都会对电镀层的质量产生直接或间接的影响。

如果设备存在设计缺陷或者操作不当,会导致电镀层附着力不良。

综上所述,电镀层附着力不良的原因很多,包括材料选择、表面处理、电镀工艺和设备质量等方面。

为了解决这个问题,首先应选择合适的基材和电镀材料,并进行适当的表面处理以保证电镀层的附着力。

同时,需要严格控制电镀工艺中的各个步骤和参数,确保工艺的稳定性和可靠性。

最后,设备的选择和操作也需要谨慎,以保证电镀层质量的稳定性和一致性。

常用ITO膜制程问题点汇总

/

2.PET自带麻点(- 批量黑影不良 09版有改善); (b*值过

高)

/

易产生压伤

轻微

建议OCA离形膜能加 厚

1.蚀刻区易发白且不稳定; OK 2.ITO极易划伤(硬度不足);

3.蚀刻后偶尔发生区域发黄现象

/

太软易卷料 (压膜 PET方式暂时Cover)

折伤不良 4~6%

/

点

二/三次电测

后段QC

蚀刻纹 (立体纹)

备注

3399曾出现竖条状

/

白痕(疑为基

中等

材),现在未发现

常

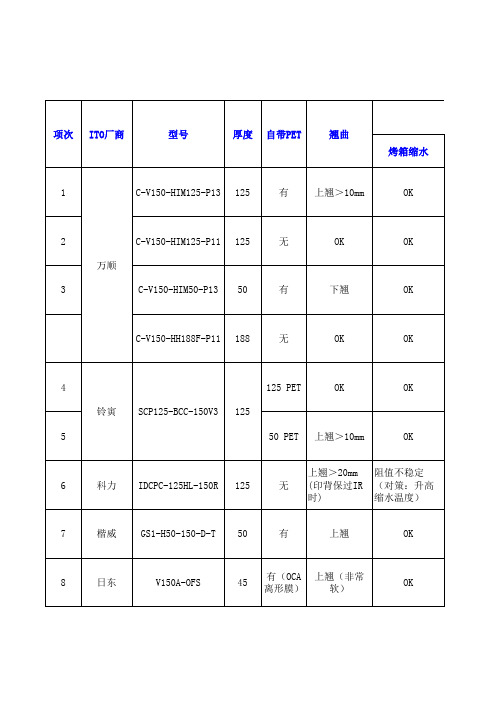

项次 ITO厂商

型号

厚度 自带PET

翘曲

烤箱缩水

1

C-V150-HIM125-P13 125

有

上翘>10mm

OK

2

C-V150-HIM125-P11 125

无

OK

OK

万顺

3

C-V150-HIM50-P13 50

有

下翘

OK

C-V150-HH188F-P11 188

无

OK

OK

4

125 PET

OK

OK

铃寅 SCP125-BCC-150V3 125

/

/

中等

已停用

/

/

中等

/

/

中等

万顺买不到基材断料 (JDC3909)

/

/

一般

/

HC面麻点(自带 PET异常)

一般

库存50um PET需全部 换料为125PET

JDC3609等TBD不 良20%(疑为阻值

不稳定引起)

折伤不良5%

轻微

所有单层0.3 Gap机 种现在均用科力

涂膜常见弊病的形成原因及解决措施

一致的观点。

为了研究磷化膜的抗碱性能,为人们提供一种选择阴极电泳涂装前磷化液的方法,日本学者在对锌系磷化膜成份进行分析的基础上,提出P比概念。

所谓“P”比,即P比=P/(P+H)×100%,其中:P=磷酸锌铁(Zn2Fe(PO4)2·4H2O)的(100)晶面X射线衍射峰强度;H=磷酸锌(Zn3(PO4)2·4H2O)的(020)晶面X射线衍射峰强度。

P和H两种磷化膜成份,在pH值大于11以后的溶解程度相关很大。

(如图所示)。

H成份的溶解度直线上升,而P成份的溶解度几乎没有变化。

根据这一规律,磷化膜的P含量高,即P比值大,磷化膜的抗碱性能就好,在阴极电泳过程中磷化膜的溶解程度就低,与阴极电泳漆膜的附着力就好,耐蚀性就高。

那么,磷化膜的P比应是多少才能满足阴极电泳涂装的需要呢?理论研究和实践证明,P比应大于85%。

其磷化膜的微观结构呈柱状或粒状。

所谓柱状是指磷化膜晶体呈小柱;所谓粒状是指磷化膜晶体呈小圆粒。

这两种晶体磷化膜的共同特点是:膜层薄,重量轻,机械性能好,与漆膜结合力强。

获得柱状或粒状磷化膜的常用方法是从以下几个方面入手:①选用低锌磷化液,最好是低锌含锰磷化液。

因为这种磷化液所形成的多晶结构复合层,与普通低锌磷化液比较其抗碱性、漆膜附着力、耐蚀性和机械性均更好;②磷化温度在50-60℃。

需要指出的是,不能把P比作为检验阴极电泳涂装前磷化膜质量的唯一标准。

这是因为:①P比是在特定分析条件下所产生的独特X射线衍射强度比率,按照Miawahi的定义,P比值是精密的,不应与从磷化膜中的H和P的实际容量的比相混淆;②磷化液中加入某些元素,如Mn、Ni、Ca等元素也能改善磷化膜的耐蚀性;③磷化方式、槽液温度、槽液变化、促进剂种类及含量等都有可能影响磷化膜耐蚀性;④实践中远有出现磷酸锌膜的抗碱性也良好的现象;⑤高P比磷化膜与阴极电泳涂装后,并不能肯定等于整个涂层就有良好的耐蚀性。

影响ITO薄膜附着力的因素及对策

影响ITO薄膜附着力的因素及对策霍锦辉2011/4/16附着机理•薄膜附着力的产生来源于膜/基片界面之间的相互作用,可分为物理吸附和化学吸附两种。

•物理吸附的有力学锁合作用和由单分子层间接触所引起的附着力。

这两种力主要是:(1)范德华力;(2)偶极子效应、诱起效应和劳伦兹力三种力的总和。

•化学吸附可分为以下几种类型:(1)由两相邻材料之间发生了化学反应所引起的附着力;(2)由于扩散所引起的附着力;(3)“类扩散”所引起的附着力。

影响附着力因素-本底真空度•高的本底真空意味着真空腔体内杂质少,本底真空的提高可以减少在基片上形成薄膜的过程中,空气分子作为杂质混入膜内或在薄膜中形成的化合物。

•本底真空度越高,镀膜时引入的杂质就越少。

影响附着力因素-基体表面状态•基体的表面状态对附着力有很大影响,.薄膜之所以能附着在基体上,是范德瓦尔力,扩散附着,机械锁合,静电引力,化学键力等的综合作用.基体表面的不清洁将使薄膜不能和基体直接接触,范德瓦尔力大大减弱,扩散附着也不可能,会使附着性能极差.由于表面的吸附(在10-3Pa压力1min即可吸附一个单分子层)作用会使其表面的化学键达到饱和。

使沉积物不能与基片形成适当的化学键,这也会降低膜的附着力。

影响附着力因素-基体表面温度•在沉积薄膜时,提高基片温度,不但可以去掉基片表面残留的气体及各种水汽、溶剂,还利于薄膜和基片原子的相互扩散,并且会加速化学反应,从而有利于形成扩散附着和通过中间层的附着,这样,包含在微结晶中的晶格缺陷就会减少,而且粒子形状易于长成为纤维状的结构,有利于形成致密的膜层,降低膜/基片界面处的孔隙度,附着力就会增大。

低温沉积时,原子活性低,形核密度低,界面存在孔隙;高温沉积时,原子活性增大,形核密度高,界面孔隙少,界面结合较强,附着力高。

但基体温度过高会使薄膜晶粒粗大,增加膜中热应力,从而影响薄膜的其他性能。

影响附着力因素-溅射气体纯度及压力•以常用的AR气为例,溅射过程中,AR离子在撞击靶面的同时,也有一部分混入溅出的靶原子中,沉积在基板表面。

改进工艺提高薄膜附着力

改进工艺提高薄膜附着力秦跃利,高能武,吴云海(西南电子设备研究所,四川成都610036)摘要:薄膜制作技术在混合集成电路中扮演十分重要的角色.附着力的强弱是影响薄膜电路质量最关键的因素。

通过实验,查明了膜系结构、金属相间扩散、溅射金属化气氛、清洗等方面导致薄膜起层的原因,并选择出最佳工艺条件。

关键词:薄膜;附着力;扩散;气氛随着电子技术的发展,微波集成电路逐步向高集成、高密度、高频率、宽频带的方向发展。

薄膜工艺在集成电路工艺中起着主导作用,而且得到最有成效和最重要的应用。

在薄膜生产过程中,由于工艺缺陷、材料缺陷或操作不当等会造成薄膜电路的附着力差、断线、交指粘连、锯齿线等质量问题.附着力差是微波集成电路产品的一大隐患,因此很有必要对薄膜工序中与薄膜附着力有关的工艺加以改进。

1膜系改进实验绝大多数薄膜混合集成电路用99.6%氧化铝陶瓷作基体材料,它们多为α晶型结构,1 000倍立体显微镜下观察,表面较为致密,未见大颗晶粒。

在这些基体材料上真空镀膜金属化,比较NiCr-Au系和TaN-TiW-Au系多层金属膜的结构。

1.1条件NiCr-Au膜系:射频磁控溅射NiCr,100 W,100 s;射频溅射Au,300 W,600 s。

TiW-Au膜系:射频磁控溅射TiW,100 W,100 s;射频溅射Au,300 W,600 s。

1.2结果在氧化铝陶瓷上溅射完成的TiW-Au膜层用碳钨钢针测试,附着较好,经光刻、电镀、划片、共晶焊后不会从断面剥离。

共晶焊和带焊拉力实验证明,膜层和基片附着力为5×102~1.8×103N/m2。

NiCr-Au膜层用碳钨钢针不能将其从基片剥离。

经光刻、电镀、划片后共晶,膜层表面有局部起层.实验证明,导带膜层与基片之间附着力不足2×102N/m2。

1.3分析以上实验说明,NiCr-Au膜与TiW-Au膜的附着力,在溅射完成后并无大的差异。

但在300~400℃金锡或金锗共晶焊接时会发现,NiCr-Au膜的耐高温性能比TiW-Au膜系的差。

提高干膜附着力的关键因素研究

提高干膜附着力的关键因素研究摘要:本文通过系统的实验,比较了几种光成像前处理方式的优劣,提出今后前处理设备配置方案,对贴膜工艺参数进行了优化,改善了细线路所需的填覆能力,从而可靠、高效地保证细线路合格率,提高了工艺制作能力。

关键词:前处理、干膜附着力前言印制电路板电路图形的设计和制作要求越来越高,特别是导线越来越精细化、导线之间的间距越来越狭窄。

按照传统的工艺控制方法,层压中产生的压痕;电镀中产生凹坑、针孔、镀层粗糙及铜粒;板转序过程中划伤、撞伤;覆铜板在经过机械磨刷磨板处理时,产生划痕或凹坑;净化室未能达到高的净化等级,微小的尘埃被贴入膜下,都会影响产品的合格率。

贴膜质量的好坏是制作好精细线路的关键所在。

贴膜附着力差,不能有效地对前工序产生的板面缺陷进行填充,经过显影及后制程药水浸泡,会引起干膜翘起,这会直接导致干膜层和铜箔之间形成微小空间,蚀刻液进入可能引起线变细或开路,电镀液渗入可能引起镀层堆积,甚至铅锡液进入造成渗镀或短路。

要得到好的贴膜质量,基铜图形转移前处理要有好的效果,贴膜工艺参数需要准确设定。

现今前处理方式主要有机械磨板、火山灰磨板、化学微蚀等几种方式,几种前处理方式各有其优势和缺陷,对其加以组合,使其保持各自的优势,克服其劣势,达到最佳的前处理效果,对提高干膜的附着力,减小开短路的发生,提高合格率,非常有意义。

本文通过对广州工厂宇宙磨板机(型号:HL-SC2/2D1);OSP线(型号:EK8NL03001)微蚀段;兴森工厂IS火山灰磨板机等几条生产线的表面处理效果进行对比,力图得到更好的处理方式组合。

通过对广州工厂MORTON-300手动贴膜机进行参数优化,结合磨板处理方式的优化,找到提高内层贴膜粘接力的最佳方案。

一、几种常用磨板方式及其组合的比较(一)SEM图谱:1、机械磨刷图1、磨刷目数(320+500)×4000图2、磨刷目数(320+500)×2000图3、磨刷目数(500+800)×4000从图谱(图1、图2、图3)可以看出,机械磨板后铜表面上有定向的擦伤,有耕地式的沟槽,铜面划痕,严重时甚至出现铜被翻起,板面出现铜屑情况。