搅拌器设计选型

搅拌器的选型

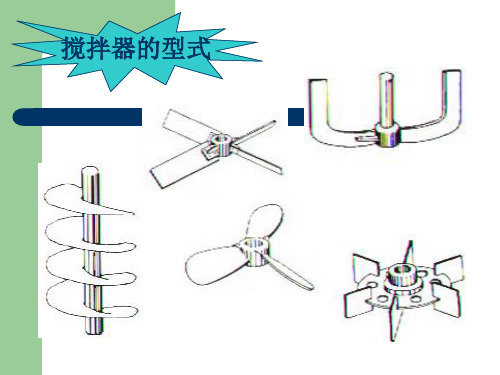

2.涡轮式

主要类型:开启式、圆盘式 【平直叶、斜叶、弯叶等】

转速较快:10 ~ 300 r/min d桨 / D釜≈ 1/5 ~ 1/2;一般取1/3 极高的剪切力,分散能力强,循环能力好 能量消耗不大时搅拌效率较高,搅拌产生很强的径向流 圆盘涡轮式以桨叶为界限形成上下两个循环流 开启涡轮式上下混合比圆盘式好

搅拌装置的设计与选择

--- 搅拌器的选型

杨凌职业技术学院

以甲苯做溶剂,萃取水溶液中 的某生物碱,现需要为萃取罐 配置一个搅拌装置,选择哪种 类型的搅拌器呢?

桨式 涡轮式 推进式 锚(框)式 螺带(杆)式

1.桨式

主要类型:平直叶、折叶 转速较慢:20~80 r/min d桨/ D釜≈ 1/3 ~ 2/3;一般取1/2 消耗功率 ∝ d桨5 一般在层流、过渡流状态时操作 适流动性大、黏度小的液体物料 可多层安装

再沿轴下降(轴流型) 螺杆式直径不大,一般在釜内径的2/5 ~1/2 螺杆式流动状态与螺带式相同,可偏心安装,也可加

装导流筒。 适高黏度液体的搅拌

分析

液-液 萃取

分散

“微团”越小 越好

“A”↑

湍动剧烈

传质阻力↓

要求: 剪切作用大---- 主 循 环 量 大---- 次

传质快 萃取效 果好

比较

转速r/min 剪切力 循环量

桨式

20-80

小

涡轮式

10-300

大

推进式 300-600 小

锚(框)式 30-80

小

螺带(杆)式 0.5-50

小

ቤተ መጻሕፍቲ ባይዱ

小 较大

大 小 小

径向、轴向

径向、切线、轴 向流动

轴向

水平环流(径向、 切线)

搅拌器设计选型

搅拌器设计选型搅拌器设计选型绪论搅拌作为一种工业生产中常见的操作,可以实现物质的混合、传热和传质等效果。

从化学工业到食品、纤维、造纸、石油和水处理等领域,搅拌操作都被广泛应用。

搅拌操作分为机械搅拌和气流搅拌两种。

相比于气流搅拌,机械搅拌更适用于高粘度液体的搅拌,但气流搅拌在处理腐蚀性液体、高温高压条件下的反应液体时更为便利。

搅拌设备主要由搅拌装置、轴封和搅拌罐三大部分组成。

第一章搅拌装置第一节搅拌装置的使用范围及作用搅拌设备在工业生产中应用广泛,尤其是在化学工业中。

搅拌设备作为反应器的应用率高达99%。

搅拌设备的应用范围广泛,因为其操作条件可控范围广,能够适应多样化的生产。

搅拌设备的作用主要包括:使物料混合均匀、使气体在液相中分散、使固体粒子均匀悬浮、使不相溶的液相均匀悬浮或充分乳化、强化相间的传质和传热等。

搅拌设备在石油化工生产中被广泛应用,例如物料混合、溶解、传热、植被悬浮液、聚合反应、制备催化剂等。

制造苯乙烯、乙烯、高压聚乙烯、聚丙烯、合成橡胶、苯胺燃料和油漆颜料等工艺过程都需要各种型式的搅拌设备。

第二节搅拌物料的种类及特性搅拌物料的种类主要是指流体,可以分为牛顿型和非牛顿型。

非牛顿型流体又分为宾汉塑性流体、假塑性流体和胀塑性流体。

在搅拌设备中,搅拌器的作用可以使流体运动。

第三节搅拌装置的安装形式搅拌设备可以按工艺用途、搅拌器结构形式或搅拌装置的安装形式进行分类。

下面仅就搅拌装置的各种安装形式进行分类说明。

文章中没有明显的格式错误和问题段落。

一、在立式中心安装搅拌装置,驱动方式一般为皮带传动和齿轮传动,电机功率一般认为3.7kW以下为小型,5.5~22kW为中型。

本次设计中所采用的电机功率为18.5kW,故为中型电机。

二、将搅拌装置偏心安装在立式上,可以防止液体在搅拌器附近产生“圆柱状回转区”,增加液层间的湍动,提高搅拌效果。

但偏心搅拌容易引起振动,一般适用于小型设备。

三、对于简单的圆筒形或方形敞开的立式设备,可采用倾斜式搅拌,将搅拌器用甲板或卡盘直接安装在设备筒体的上缘,搅拌轴封斜插入筒体内。

混凝土搅拌设备选型与规格

混凝土搅拌设备选型与规格一、前言随着建筑工程的不断发展,混凝土搅拌设备的需求量也越来越大。

因此,选择一款适合自己的混凝土搅拌设备显得尤为重要。

本文将从选型、规格等多个方面详细介绍混凝土搅拌设备。

二、选型1、混凝土搅拌设备的分类混凝土搅拌设备可以分为两类:强制式和自由式。

强制式混凝土搅拌设备是通过叶片强制混合混凝土的,适用于需要高强度混凝土的工程。

自由式混凝土搅拌设备是通过重力混合混凝土的,适用于一些不需要高强度混凝土的工程。

2、选型的原则(1)生产能力:根据工程需要的混凝土量来确定混凝土搅拌设备的生产能力。

(2)搅拌效率:选择高效的混凝土搅拌设备可以提高工作效率,减少工程时间。

(3)搅拌质量:搅拌质量是影响混凝土质量的重要因素,因此选择质量可靠的混凝土搅拌设备尤为重要。

(4)使用寿命:选择使用寿命长的混凝土搅拌设备可以减少设备更换的次数,降低工程成本。

(5)环保性能:选择环保性能好的混凝土搅拌设备可以减少对环境的污染,符合国家环保要求。

三、规格1、生产能力混凝土搅拌设备的生产能力是选择设备时的重要指标之一。

生产能力的大小根据工程需要的混凝土量来确定。

一般来说,混凝土搅拌设备的生产能力越大,生产效率越高。

生产能力的单位一般为立方米/小时,根据不同的工程需要可以选择不同生产能力的混凝土搅拌设备。

2、搅拌效率搅拌效率是混凝土搅拌设备的重要性能之一,直接影响着施工效率和工程周期。

因此,在选择混凝土搅拌设备时,要注意搅拌效率的指标。

一般来说,搅拌效率的单位为秒/立方米,搅拌效率越小,混凝土搅拌设备的效率越高。

3、搅拌质量搅拌质量是混凝土搅拌设备的重要性能之一,直接影响着混凝土的强度和质量。

因此,在选择混凝土搅拌设备时,要注意搅拌质量的指标。

一般来说,搅拌质量的指标主要有以下几个:混凝土坍落度、搅拌时间、混凝土均匀度等。

4、使用寿命使用寿命是混凝土搅拌设备的重要性能之一,直接影响着设备的使用寿命和工程成本。

搅拌机设计选型指南

搅拌机设计选型指南搅拌机是一种常用的厨房电器,用于将食材或液体混合均匀。

选择合适的搅拌机非常重要,因为它会直接影响到食物的质量和搅拌效果。

本文将为您提供搅拌机的设计选型指南,帮助您选择适合您需求的搅拌机。

首先,设计选型应考虑以下几个因素:1.功率和速度控制:搅拌机的功率直接决定了它的搅拌效果。

通常,功率越大,搅拌机的转速越高,搅拌效果越好。

因此,在选购搅拌机时,应选择功率适中且带有多档速度调节功能的产品。

这样可以根据不同的食材和使用需求,选择合适的速度和搅拌时间。

2.材质和结构:搅拌机的材质和结构是保证其稳定性和耐用性的重要因素。

搅拌机的主体部分通常是由不锈钢或耐热塑料制成,这两种材质都具有良好的耐用性和食品安全性。

此外,搅拌机的内胆应选择带有刻度的透明材质,方便用户观察和控制搅拌过程。

3.安全保护:搅拌机在工作时会产生较大的噪音和震动,因此应选择具有良好的防护措施的产品。

例如,搅拌机应带有防滑底座,以确保在工作时不会滑动。

另外,一些高档搅拌机还具有过热保护和电子安全锁等功能,可以更好地保护用户的安全。

4.多功能性:搅拌机在厨房中的用途非常广泛,除了搅拌食材外,还可以用于打蛋、制作果汁、切碎食物等。

因此,选择具有多种功能的搅拌机可以满足不同的厨房需求。

例如,一些搅拌机配有附件,如搅拌杯、搅拌钩和搅拌刀等,可以实现不同的搅拌功能。

5.品牌和售后服务:品牌和售后服务是选择搅拌机时需要考虑的重要因素。

知名品牌的产品通常具有更好的品质和更可靠的性能。

此外,好的售后服务可以确保在购买后出现问题时可以及时解决。

综上所述,选择合适的搅拌机需要综合考虑功率和速度控制、材质和结构、安全保护、多功能性以及品牌和售后服务等因素。

通过了解自己的需求和预算,选择合适的搅拌机,将带来更好的搅拌效果和使用体验。

混凝土搅拌设备选型与规格

混凝土搅拌设备选型与规格一、选型准则1.1 工程要求:根据工程所需的混凝土质量、生产效率、工作环境等要求进行选型。

1.2 设备性能:选用具有稳定性好、生产效率高、操作简便等优点的设备。

1.3 经济性:选用价格合理、维修保养方便、使用寿命长等经济实用的设备。

二、混凝土搅拌设备分类2.1 按照混凝土生产方式可分为分散式搅拌设备和集中式搅拌设备。

2.2 按照搅拌方式可分为强制式搅拌设备和自由式搅拌设备。

2.3 按照装载方式可分为升降式搅拌设备和倾斜式搅拌设备。

三、混凝土搅拌设备选型3.1 分散式搅拌设备分散式搅拌设备可以直接在工地上生产混凝土,适用于现场施工,具有生产效率高,操作简便等优点。

常见的分散式搅拌设备有移动式搅拌车和拖式搅拌车。

(1)移动式搅拌车移动式搅拌车是一种移动式混凝土搅拌设备,适用于现场施工,具有移动方便,生产效率高等优点。

选用时应考虑车身尺寸、搅拌罐容量、发动机功率等因素,根据工程需要选用合适的型号。

(2)拖式搅拌车拖式搅拌车是一种便携式混凝土搅拌设备,可以拖拉到施工现场进行混凝土生产,具有移动方便,操作简便等优点。

选用时应考虑车身尺寸、搅拌罐容量、发动机功率等因素,根据工程需要选用合适的型号。

3.2 集中式搅拌设备集中式搅拌设备是一种在混凝土生产基地上进行生产的设备,适用于工地远离混凝土生产地的情况。

常见的集中式搅拌设备有混凝土搅拌站和混凝土搅拌机。

(1)混凝土搅拌站混凝土搅拌站是一种集中式混凝土搅拌设备,适用于大型工程施工,具有生产效率高,混凝土质量稳定等优点。

选用时应考虑生产能力、设备配置、设备品牌等因素,根据工程需要选用合适的型号。

(2)混凝土搅拌机混凝土搅拌机是一种集中式混凝土搅拌设备,适用于小型工程施工,具有生产效率高,搅拌质量好等优点。

选用时应考虑搅拌罐容量、发动机功率、搅拌效率等因素,根据工程需要选用合适的型号。

3.3 强制式搅拌设备与自由式搅拌设备强制式搅拌设备是一种通过强制搅拌的方式将混凝土均匀搅拌的设备,适用于混凝土配合比较严格的工程,搅拌效果好。

搅拌器的结构与设计

全

封

闭

介质易燃、易爆

密

封

剧毒物料

贵重物料

高纯度物料

高真空操作

优点

1、功耗小、效率高。 2、电机过载保护。 3、可承受较高压力。

缺点

1、内轴承寿命短。 2、涡流、磁滞等损耗。 3、使用温度的限制。

传动装 置

适用于单跨轴

适用于悬臂轴

搅拌反应器的机械设计内容

1、釜体的结构型式和尺寸的确定 包括釜体结构、釜体尺寸(直径、高度)、封头形式的选择等。 2、材料的选择 根据工作温度、压力、物料的性质、设备加工要求等条件选择。 3、强度计算及校核(包括带夹套反应釜的稳定性校核) 如釜体壁厚的计算、封头壁厚的计算、搅拌轴直径的确定等。 4、主要零部件的选用 搅拌器、传动装置、轴封装置等的选择。 5、绘图、编制技术文件 装配图、各种零部件图、设计计算书、设计说明书、技术要求等。

影响搅拌轴直径的四个因素

1、扭转变形 2、临界转速 3、扭转和弯矩联合作用下的强度 4、轴封处允许的径向位移

搅拌轴的力学模型

按扭转变形计算搅拌轴的直径

刚度条件

583 .6M n max

Gd 4 (1 4 )

[ ]

轴径

d

4.92(

[

M n max

]G(1

4

)

)

1 4

按临界转速校核搅拌轴的直径 临界转速

(3)导热性要好,能够将摩擦产生的热量尽快传递出去。 (4)高温高压条件下使用的填料,要求具有耐高温性能及足够的机械强度。

植物纤维

填料非金属填料动 矿物 物纤 纤维 维

人造纤维

金属填料(钢、铅、铜等)

表(8-13)

填料箱

填料箱宽度:

反应釜搅拌器选型指南

反应釜搅拌器选型指南反应釜搅拌器是一种常见的工业设备,广泛应用于化工、制药、食品等行业中的反应过程。

正确选择和使用搅拌器对于反应釜的操作效果和产品质量至关重要。

本文将介绍反应釜搅拌器的选型指南,以帮助用户正确选择搅拌器,提高生产效率和产品质量。

1.材质选择反应釜搅拌器的材质选择应根据反应介质的性质和工艺要求来确定。

常用的材料有不锈钢、碳钢、钛合金等。

不锈钢通常用于一般化工反应,碳钢可用于中等温度和压力下的反应,而钛合金适用于腐蚀性介质的反应。

对于一些特殊工艺要求,也可选择陶瓷材料或涂层材料。

2.搅拌形式选择反应釜搅拌器的搅拌形式有桨式搅拌、框式搅拌、绞龙搅拌、喷射搅拌等。

选择搅拌形式应根据反应介质的性质、反应过程的要求以及反应釜的结构来确定。

一般来说,桨式搅拌器适用于搅拌均质的反应体系,框式搅拌器适用于粘稠或易结垢的反应体系,绞龙搅拌器适用于高粘度的反应体系,喷射搅拌则适用于溶解气体等需要气液两相互作用的反应体系。

3.功率选择搅拌器的功率选择应根据反应体系的粘度、比重、液相浓度、反应速率等参数来确定。

一般来说,反应体系越粘稠,搅拌器所需的功率越大;反应釜体积越大,搅拌器所需的功率也越大。

4.转速选择搅拌器的转速选择应根据反应体系的搅拌要求来确定。

一般来说,选择合适的转速可以提高混合效果、缩短反应时间,并保证反应体系的混合均匀性。

转速过高可能导致产物质量下降,转速过低可能导致反应不充分。

5.搅拌器结构选择搅拌器的结构选择应根据反应釜的结构和工艺要求来确定。

常见的搅拌器结构有桨叶式、框架式、锚式、螺旋桨式等。

桨叶式适用于小型反应釜和中等粘度的反应体系,框架式适用于大型反应釜,锚式适用于高粘度和易结垢的反应体系,螺旋桨式适用于大容量反应体系。

6.配件选择7.耐腐蚀性选择对于需反应的腐蚀介质,建议选择耐腐蚀性能良好的搅拌器。

一些特殊介质可能需要特殊材质的搅拌器或特殊的涂层材料来抵抗腐蚀。

在选择耐腐蚀材料时,还要考虑材料的成本和可行性。

混凝土搅拌设备技术参数与选型指南

混凝土搅拌设备技术参数与选型指南一、前言混凝土搅拌设备是混凝土搅拌站的关键设备之一,其性能直接影响混凝土搅拌站的生产效率和质量。

本文将介绍混凝土搅拌设备的技术参数和选型指南,帮助用户选择满足自己需求的搅拌设备。

二、混凝土搅拌设备技术参数1. 搅拌筒容量搅拌筒容量是指搅拌筒内装载混凝土的容积大小,通常以立方米(m³)为单位表示。

搅拌筒容量的大小影响着混凝土搅拌设备的生产效率和混凝土搅拌站的生产能力。

一般而言,搅拌筒容量越大,生产效率越高,但搅拌质量也会受到影响。

2. 搅拌筒直径搅拌筒直径是指搅拌筒的直径大小,通常以毫米(mm)为单位表示。

搅拌筒直径的大小影响着混凝土搅拌设备的生产效率和混凝土搅拌站的生产能力。

一般而言,搅拌筒直径越大,生产效率越高,但也会增加设备的重量和体积。

3. 搅拌机数量搅拌机数量是指混凝土搅拌设备中搅拌机的数量,通常以个数表示。

搅拌机数量的多少影响着混凝土搅拌设备的生产效率和混凝土搅拌站的生产能力。

一般而言,搅拌机数量越多,生产效率越高,但也会增加设备的重量和体积。

4. 开门方式开门方式是指混凝土搅拌设备中搅拌筒开门的方式,通常分为手动开门和液压开门两种。

手动开门的搅拌设备成本低,但操作不便,不适用于大型搅拌设备。

液压开门的搅拌设备成本较高,但操作方便,适用于大型搅拌设备。

5. 转速转速是指混凝土搅拌设备中搅拌筒的转速,通常以转每分钟(r/min)为单位表示。

转速的大小影响着混凝土搅拌设备的生产效率和混凝土搅拌站的生产能力。

一般而言,转速越快,生产效率越高,但也会影响搅拌质量。

6. 动力动力是指混凝土搅拌设备的动力来源,通常分为电动和柴油两种。

电动搅拌设备成本低,但适用范围受到电源的限制。

柴油搅拌设备成本较高,但适用范围广,适用于野外施工。

三、混凝土搅拌设备选型指南1. 根据生产需求选择搅拌筒容量在选择混凝土搅拌设备时,需要根据生产需求选择搅拌筒容量。

一般而言,生产需求越大,搅拌筒容量越大,生产效率越高。

搅拌机选型计算范文

搅拌机选型计算范文搅拌机是一种常见的工业设备,用于搅拌、混合物料以及加工各种成品。

在选择合适的搅拌机时,需要考虑多种因素,包括物料性质、工艺要求、生产能力等。

下面将介绍一种搅拌机选型计算的方法。

首先,需要明确以下几个参数:1.搅拌机容积(V):即搅拌机的容量,单位可以是升(L),立方米(m³)等,根据实际需求确定。

2. 搅拌机转速(n):搅拌机的旋转速度,通常以转/分钟(rpm)来表示。

3.搅拌机功率(P):搅拌机的电机功率,单位可以是千瓦(KW),千焦(KJ)等。

4.搅拌机搅拌强度:用于表示搅拌机的混合效果,通常以转速和搅拌时间来计算。

其次,通过以下步骤计算搅拌机的选型:步骤一:确定物料性质和工艺要求根据具体的工艺需求,确定物料的粘度、密度、流动性等特性。

这些参数将影响到搅拌机的选型和设计。

例如,对于粘稠度较高的液体,需要选择具有较大功率和较低转速的搅拌机;而对于脆弱的固体物料,需要选择搅拌机的结构和材质以避免损坏。

步骤二:根据搅拌机容积计算搅拌机功率搅拌机的功率应该足够大,以确保能够有效地搅拌物料。

根据经验公式,可以用以下公式计算搅拌机的功率:P=ρVgH/t其中,ρ是物料的密度,V是搅拌机的容积,g是重力加速度,H是搅拌物料的高度,t是搅拌时间。

步骤三:根据搅拌机工艺要求选择搅拌机转速根据物料的性质和工艺要求,确定搅拌机的转速。

一般来说,低转速搅拌机可以更好地保持物料的均匀性,但工艺周期较长;高转速搅拌机可以提高搅拌效率,但可能会导致物料的剪切破坏。

通常可以根据经验选择搅拌机的转速,然后根据实际试验结果进行调整。

同时还需要考虑搅拌机电机的额定转速范围。

步骤四:进行搅拌强度计算和验证搅拌机的搅拌强度通过转速和搅拌时间来计算,常用的强度参数包括容积流体湍动系数、功率流体紊流系数等。

根据工艺要求和物料特性,选择合适的搅拌强度参数,然后根据搅拌机的转速和搅拌时间进行计算和验证。

步骤五:综合考虑其他因素进行最终选型除了上述参数之外,还需要综合考虑其他因素,例如搅拌机的稳定性、可靠性、维护和清洁等要求。

搅拌器的选型

小大 小 小 小小较大 大 小 小径向、轴向

径向、切线、轴 向流动 轴向 水平环流(径向、 切线) 轴向循环

比较

开启式:不阻碍桨上下层的混合

圆盘式:以桨叶为界限形成上下两个循环流

涡轮式

平直叶:剪切力大,利于乳化 折 叶:剪切力较小,轴向循环更快

开启涡轮式

后弯叶:剪切力小,排出性能好,桨叶 不易磨损

3.推进式

标准推进式搅拌器有三瓣叶片 转速很快:300 ~ 600 r/min d桨 / D釜≈ 1/4 ~ 1/3 搅拌时流体的湍流程度不高,循环量大,搅拌功率小 以容积循环为主,剪切作用小,上下翻腾效果好

常采用挡板或导流筒,轴向循环更强

适粘度低、流量大的场合

5.螺带(螺杆)式

转速很慢:0.5 ~50 r/min 螺带式是由钢带按一定螺距螺旋形绕成,钢带外缘常 做成几乎贴近釜内壁,与壁间隙很小(刮壁) 螺带式一般在层流状态操作,液体沿壁面螺旋上升, 再沿轴下降(轴流型) 螺杆式直径不大,一般在釜内径的2/5 ~1/2 螺杆式流动状态与螺带式相同,可偏心安装,也可加 装导流筒。

搅拌装置的设计与选择

--- 搅拌器的选型

杨凌职业技术学院

以甲苯做溶剂,萃取水溶液中 的某生物碱,现需要为萃取罐 配置一个搅拌装置,选择哪种 类型的搅拌器呢?

桨式

涡轮式

推进式

锚 (框 )式

螺带(杆)式

1.桨式

主要类型:平直叶、折叶 转速较慢:20~80 r/min

d桨/ D釜≈ 1/3 ~ 2/3;一般取1/2

结论

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

搅拌器设计选型绪论搅拌可以使两种或多种不同的物质在彼此之中互相分散,从而达到均匀混合;也可以加速传热和传质过程。

在工业生产中,搅拌操作时从化学工业开始的,围绕食品、纤维、造纸、石油、水处理等,作为工艺过程的一部分而被广泛应用。

搅拌操作分为机械搅拌与气流搅拌。

气流搅拌是利用气体鼓泡通过液体层,对液体产生搅拌作用,或使气泡群一密集状态上升借所谓上升作用促进液体产生对流循环。

与机械搅拌相比,仅气泡的作用对液体进行的搅拌时比较弱的,对于几千毫帕·秒以上的高粘度液体是难于使用的。

但气流搅拌无运动部件,所以在处理腐蚀性液体,高温高压条件下的反应液体的搅拌时比较便利的。

在工业生产中,大多数的搅拌操作均系机械搅拌,以中、低压立式钢制容器的搅拌设备为主。

搅拌设备主要由搅拌装置、轴封和搅拌罐三大部分组成。

其结构形式如下图:搅拌装置结构图第一章搅拌装置第一节搅拌装置的使用范围及作用搅拌设备在工业生产中的应用范围很广,尤其是化学工业中,很多的化工生产都或多或少地应用着搅拌操作。

搅拌设备在许多场合时作为反应器来应用的。

例如在三大合成材料的生产中,搅拌设备作为反应器约占反应器总数的99%。

搅拌设备的应用范围之所以这样广泛,还因搅拌设备操作条件(如浓度、温度、停留时间等)的可控范围较广,又能适应多样化的生产。

搅拌设备的作用如下:①使物料混合均匀;②使气体在液相中很好的分散;③使固体粒子(如催化剂)在液相中均匀的悬浮;④使不相溶的另一液相均匀悬浮或充分乳化;⑤强化相间的传质(如吸收等);⑥强化传热。

搅拌设备在石油化工生产中被用于物料混合、溶解、传热、植被悬浮液、聚合反应、制备催化剂等。

例如石油工业中,异种原油的混合调整和精制,汽油中添加四乙基铅等添加物而进行混合使原料液或产品均匀化。

化工生产中,制造苯乙烯、乙烯、高压聚乙烯、聚丙烯、合成橡胶、苯胺燃料和油漆颜料等工艺过程,都装备着各种型式的搅拌设备。

第二节搅拌物料的种类及特性搅拌物料的种类主要是指流体。

在流体力学中,把流体分为牛顿型和非牛顿型。

非牛顿型流体又分为宾汉塑性流体、假塑性流体和胀塑性流体。

在搅拌设备中由于搅拌器的作用,而使流体运动。

第三节搅拌装置的安装形式搅拌设备可以从不同的角度进行分类,如按工艺用途分、搅拌器结构形式分或按搅拌装置的安装形式分等。

一下仅就搅拌装置的各种安装形式进行分类说明。

一、立式容器中心搅拌将搅拌装置安装在历史设备筒体的中心线上,驱动方式一般为皮带传动和齿轮传动,用普通电机直接联接。

一般认为功率3.7kW一下为小型,5.5~22kW为中型。

本次设计中所采用的电机功率为18.5kW,故为中型电机。

二、偏心式搅拌搅拌装置在立式容器上偏心安装,能防止液体在搅拌器附近产生“圆柱状回转区”,可以产生与加挡板时相近似的搅拌效果。

搅拌中心偏离容器中心,会使液流在各店所处压力不同,因而使液层间相对运动加强,增加了液层间的湍动,使搅拌效果得到明显的提高。

但偏心搅拌容易引起振动,一般用于小型设备上比较适合。

三、倾斜式搅拌为了防止涡流的产生,对简单的圆筒形或方形敞开的立式设备,可将搅拌器用甲板或卡盘直接安装在设备筒体的上缘,搅拌轴封斜插入筒体内。

此种搅拌设备的搅拌器小型、轻便、结构简单,操作容易,应用范围广。

一般采用的功率为0.1~22kW,使用一层或两层桨叶,转速为36~300r/min,常用于药品等稀释、溶解、分散、调和及pH值的调整等。

四、底搅拌搅拌装置在设备的底部,称为底搅拌设备。

底搅拌设备的优点是:搅拌轴短、细,无中间轴承;可用机械密封;易维护、检修、寿命长。

底搅拌比上搅拌的轴短而细,轴的稳定性好,既节省原料又节省加工费,而且降低了安装要求。

所需的检修空间比上搅拌小,避免了长轴吊装工作,有利于厂房的合理排列和充分利用。

由于把笨重的减速机装置和动力装置安放在地面基础上,从而改善了封头的受力状态,同时也便于这些装置的维护和检修。

底搅拌虽然有上述优点,但也有缺点,突出的问题是叶轮下部至轴封处的轴上常有固体物料粘积,时间一长,变成小团物料,混入产品中影响产品质量。

为此需用一定量的室温溶剂注入其间,注入速度应大于聚合物颗粒的沉降速度,以防止聚合物沉降结块。

另外,检修搅拌器和轴封时,一般均需将腹内物料排净。

五、卧式容器搅拌搅拌器安装在卧式容器上面,壳降低设备的安装高度,提高搅拌设备的抗震性,改进悬浮液的状态等。

可用于搅拌气液非均相系的物料,例如充气搅拌就是采用卧式容器搅拌设备的。

六、卧式双轴搅拌搅拌器安装在两根平行的轴上,两根轴上的搅拌叶轮不同,轴速也不等,这种搅拌设备主要用于高黏液体。

采用卧式双轴搅拌设备的目的是要获得自清洁效果。

七、旁入式搅拌旁入式搅拌设备是将搅拌装置安装在设备筒体的侧壁上,所以轴封结构是罪费脑筋的。

旁入式搅拌设备,一般用于防止原油储罐泥浆的堆积,用于重油、汽油等的石油制品的均匀搅拌,用于各种液体的混合和防止沉降等。

八、组合式搅拌有时为了提高混合效率,需要将两种或两种以上形式不同、转速不同的搅拌器组合起来使用,称为组合式搅拌设备。

第二章 容器第一节 罐体的尺寸确定及结构选型 (一)筒体及封头型式选择圆柱形筒体,采用标准椭圆形封头 (二)确定内筒体和封头的直径发酵罐类设备长径比取值范围是1.7~2.5,综合考虑罐体长径比对搅拌功率、传热以及物料特性的影响选取/ 2.5i H D =根据工艺要求,装料系数0.7η=,罐体全容积39V m =,罐体公称容积(操作时盛装物料的容积)390.7 6.3g V V m η=•=⨯=。

初算筒体直径iii D H D H D V 442ππ=≈34ηπi g i D H V D ≈即m D i 66.17.05.214.33.643≈⨯⨯⨯=圆整到公称直径系列,去mm DN 1700=。

封头取与内筒体相同内经,封头直边高度mm h 402=, (三)确定内筒体高度H当mm h mm DN 40,17002==时,查《化工设备机械基础》表16-6得封头的容积30.734v m =224(90.734)3.643.14 1.74i V vH m D π--===⨯,取 3.7H m =核算/i H D 与η/ 3.7/1.7 2.18i H D ==,该值处于1.7~2.5之间,故合理。

226.30.69'1.7 3.70.73444g gi V V V D H vηππ====+⨯⨯+该值接近0.7,故也是合理的。

(四)选取夹套直径表1 夹套直径与内通体直径的关系由表1,取10017001001800j i D D mm =+=+=。

夹套封头也采用标准椭圆形,并与夹套筒体取相同直径 (六)校核传热面积工艺要求传热面积为211m ,查《化工设备机械基础》表16-6得内筒体封头表面积23.34,3.7i A m m =高筒体表面积为21 3.7 3.14 1.7 3.719.75i A D m π=⨯=⨯⨯=总传热面积为3.1419.7523.0911A =+=> 故满足工艺要求。

第二节 内筒体及夹套的壁厚计算 (一)选择材料,确定设计压力按照《钢制压力容器》(15098GB -)规定,决定选用0189Cr Ni 高合金钢板,该板材在150C一下的许用应力由《过程设备设计》附表1D 查取,[]103t MPa σ=,常温屈服极限137s MPa σ=。

计算夹套内压介质密度31000/kg m ρ=液柱静压力100010 3.70.037gH MPa ρ=⨯⨯= 最高压力max 0.5P MPa = 设计压力max 1.10.55P P MPa ==所以0.0375%0.0275gH MPa P MPa ρ=>= 故计算压力0.550.0370.587c P P gH MPa ρ=+=+=内筒体和底封头既受内压作用又受外压作用,按内压则取0.587c P MPa =,按外压则取0.5c P MPa =(三)夹套筒体和夹套封头厚度计算夹套材料选择235Q B -热轧钢板,其235,[]113t s MPa MPa σσ== 夹套筒体计算壁厚j δ2[]c j j tcP D P δσϕ=-夹套采用双面焊,局部探伤检查,查《过程设备设计》表4-3得0.85ϕ= 则0.5518005.1721130.850.55j mm δ⨯==⨯⨯-查《过程设备设计》表4-2取钢板厚度负偏差10.8C mm =,对于不锈钢,当介质的腐蚀性极微时,可取腐蚀裕量20C =,对于碳钢取腐蚀裕量22C mm =,故内筒体厚度附加量120.8a C C C mm =+=,夹套厚度附加量12 2.8b C C C mm =+=。

根据钢板规格,取夹套筒体名义厚度14nj mm δ=。

夹套封头计算壁厚kj δ为0.5518005.162[]0.521130.850.50.55c j kj t cP D mm P δσ⨯===-⨯⨯-⨯取厚度附加量 2.8C mm =,确定取夹套封头壁厚与夹套筒体壁厚相同。

(四)内筒体壁厚计算①按承受0.587MPa 内压计算焊缝系数同夹套,则内筒体计算壁厚为:0.58717005.722[]21030.850.587c j t cP D mm P δσϕ⨯===-⨯⨯-②按承受0.55MPa 外压计算设内筒体名义厚度12n mm δ=,则120.811.2e n a C mm δδ=-=-=,内筒体外径21700211.21722.4o i n D D mm δ=+=+⨯=。

内筒体计算长度112800(42512)2945.733j L H h mm =+=++=。

则/ 1.71o L D =,/153.79o e D δ=,由《过程设备设计》图4-6查得0.0004A =,图4-9查得50B MPa =,此时许用外压[]P 为:5011.2[]0.330.551722.4e o B P MPa MPa D δ⨯===< 不满足强度要求,再假设16n mm δ=,则160.815.2n a e C mm δδ=-=-=,21700215.21730.4o i n D D mm δ=+=+⨯=,内筒体计算长度112800(42516)294733j L H h mm =+=++=则/ 1.7o L D =,/113.84o e D δ=查《过程设备设计》图4-6得0.0006A =,图4-9得60B MPa =,此时许用外压为:6015.2[]0.5620.551730.4e o B P MPa MPa D δ⨯===> 故取内筒体壁厚16n mm δ=可以满足强度要求。

(五)考虑到加工制造方便,取封头与夹套筒体等厚,即取封头名义厚度16nk mm δ=。