PDC钻头复合片磨损规律研究

浅谈聚晶金刚石复合片(PDC)钻头失效的原因及解决对策2

二、钻头失效原因及对策聚晶金刚石复合片具有一些特殊的性能比如:(1)硬度极高。

聚晶金刚石复合片是目前人造材料中最硬的,硬度大约为10000HV左右,甚至其硬度比硬质合金都要高很多;(2)耐磨性很高;(3)热稳定性好;在聚晶金刚石复合片钻头的工作环境中,井底环境较为复杂,另外钻进过程中会产生并累积大量的热量,热量累积过多的时候就会影响钻头使用。

(4)抗冲击能力好。

聚晶金刚石复合片抗冲击以及韧性、粘结强度是一个综合性能指标,很大程度上决定聚晶金刚石复合片钻头使用效果。

钻头失效一般有以下磨损。

1、平滑磨损PDC切削齿的平滑磨损的特征是磨损面宏观上表现为较为平整,其金刚石层和WC基托均在切削过程中被磨损而形成磨损平面。

在切削过程中,因为WC硬度要比金刚石低,所以WC基托会最早遭受磨损,一旦WC基托被磨损之后临近WC基托的金刚石就失去了有效支撑,容易形成唇边. 在唇边生成之后又在频繁的切削力作用下,唇边承受着拉应力,并导致拉应力裂纹出现并逐渐扩展,最终唇边断裂,唇边破裂之后会导致未破裂的金刚石层与岩石接触面积减少,承受应力更大,恶性循环之后又加速导致金刚石片的破裂,一旦金刚石片整个接触面均遭到破坏,就又会造成基托重新有效地接触岩石,平滑磨损过程是缓慢的,属正常的失效形式。

由于唇边的出现,容易使单位面积的切削力增大,而形成自锐效应。

自锐效应有利于保持钻头的有效切削能力。

2、微断屑微断屑的具体表现为金刚石片近似地沿切削方向形成微尺度的片状断裂,微断屑常常在钻头工作一定时间之后发生,由于钻头工作时,承受的负荷的交替变化以及表面局部的高温与冷却的交替,同时承受机械疲劳与冷热疲劳的作用,到达一定程度之后就会导致裂纹的产生,继而会扩展导致微断屑断裂。

3、宏观破裂表现为大尺寸的金刚石层的破断,钻头在钻进过程中会有很多情况,在遇到硬质岩石或者岩层岩性变化很大的时候,钻头容易受到较大的冲击负荷,其中尤其是PDC切削齿与岩石接触面较小时,容易造成切削齿在短时间内承受超负荷而导致发生大尺度的宏观破裂,导致钻头的报废.通过研究和总结我们可以得出,不止以上原因,当井底刚性物比如破损的钻头等没有及时清理的情况下,也会造成工作中的钻头受到冲击,使钻头发生宏观断裂. 通过研究我们得出,在工作中保持稳定的钻压,钻速,尽力避免大的冲击,也是减少发生宏观破裂的措施.4、剥离由于钻头是由不同的材料构成,一旦金刚石层与碳化钨基托的粘接破坏就容易造成剥离. 剥离现象出现之后就会使刃口不复存在之后失去切削能力。

聚晶金刚石复合片(PDC)钻头的失效分析

头的早期 失效 , 设计 、 制造及使用方面采取改进措施 应从 材料

关 键 词: D P C钻头 ;失效分析 ;微断屑; 宏观破裂; 剥离 文献标识 码 : A 文章编号 : 6 1 52 2 0 ) 1 0 20 1 7— 1(0 2 0— 6 —3 4 0 中图分类 号 : I2 TG 4

聚 晶金 刚石 复合 片 ( DC) 头 的失效 分 析 P 钻

李国 宋 胜 安 全

( 中科 技 大学模具技 术 国家重点 实验 室) 华

摘 要 : P C钻 井钻 头的失效形式进行 了分 析 , 对每种 失效形 式 的形 成机理进 行 了研究 . 对 D 井 结果 表 明, I P3 C

宏观破 裂表 现 为 大 尺寸 的 金 刚石 层 的破 断 , 其裂纹起 源于 金剐石 片的 圆柱 面上 . 是 P C切 它 D 削齿破环最 为 严重 的一 种失 效 形 式 , 常导 之 钻 通 头报废 图 7为 典型宏 观破裂 断 口形貌 , 8为其 图 示意图 由于钻 头在 钻 进 过程 中 遇到 硬 质岩 石 或

收 稿 日期 : 0 1 92 20 — —6 0

作用下 , 唇边承受着拉应力, 并导致拉应力裂纹萌 生, 扩展 , 终 唇 边断 裂 。 最 导致 未 破 裂 的金 刚石层 与岩石 接触面积 减少 , 承受 应力更 大 , 加速 导致 又

作者简介 : 李国安(9 5) 男, 14 一, 高级工程师 ; 武汉 , 中科技大学模 具技术 国家重点实验 室 (3 0 4 华 4 07 )

岩性变化较大的岩层时,钻头受到较大的冲击负

PDC钻头损坏机理及合理使用(李长录)

PDC钻头的损坏机理及合理使用李长录(中国石油集团公司海洋工程有限公司钻井事业部,天津,大港,300280)摘要:PDC钻头在软到中等硬度地层中具有很好的破岩性能,机械钻速高,使用寿命长,钻井工作效率得到了大幅提升,综合经济效益显著,因而在钻井工程中得到了广泛应用。

但是由于PDC 钻头对于使用地层和工作条件敏感性强,在砾岩层及软硬交错等非均质地层中未能取得良好的使用效果,因此有必要针对砾岩层的地层性质,研究其主要失效形式和损坏机理以便于合理使用PDC 钻头,进而提高其使用寿命。

关键词砾岩层PDC钻头损坏机理合理使用引言PDC钻头具有钻速快、效率高等明显的优势。

但目前的PDC钻头只能有效地钻进软到中硬的比较均质的地层,而在砾岩层和软硬交错的等非均质地层中,或钻速低,或寿命短。

因此了解PDC钻头的损坏机理及合理使用对于节省钻井成本具有非常重要的意义。

1.PDC钻头钻进砾石层损坏机理分析1.1PDC钻头钻进砾岩的失效形式分析对于PDC 钻头,主要有磨损和冲击损坏两种失效形式[1](1)磨损复合片主要由两部分组成,上面是聚晶金刚石层,下部是起支撑作用的碳化钨基底,由于材料性质的不同导致它们之间存在着残余应力和内部缺陷,在切削齿与岩石产生的摩擦力的作用下,金刚石微粒会从基底脱落,从而导致切削齿发生磨损,又称为磨粒磨损或研磨性磨损。

磨损表现为复合片切削刃逐渐被磨钝,磨损面逐渐增大,钻头机械钻速逐渐降低。

与其他失效形式相比,磨损是一种相对稳定的失效形式,贯穿于整个钻头的工作过程。

磨损速度主要取决于切削齿的受力、切削刃与岩石接触面上的温度、切削速度、岩石研磨性以及切削齿的耐磨性。

(2)冲击损坏这种形式的钻头损坏是由作用在切削齿上的冲击载荷引起,表现为切削齿碎裂或金刚石层剥落等。

冲击损坏主要有两种形式:①崩刃崩刃表现为切削齿刃面上金刚石层碎裂,主要由切削齿上的切向载荷引起是最常见的冲击损坏形式。

钻头的大部分钻压和扭矩都施加于复合片切削刃上,受力面积很小,当钻头钻进比较硬或者非均质性较强的地层时,PDC 切削刃会受到较大的沿钻头切向的冲击载荷,由于复合片脆性大,从而导致切削刃发生破裂,其裂纹起源于金刚石层圆柱面上。

强研磨性硬岩PDC钻头磨损机理及磨损分布规律研究

强研磨性硬岩 PDC钻头 磨损机理及磨损分布规律研究

王 滨1,李 军1,邹德永2,杨宏伟1,黄 涛1

(1中国石油大学(北京),北京 102249;2中国石油大学(华东),山东 青岛 266580)

摘要:钻进强研磨性硬岩时,PDC钻头磨损情况复杂,磨损机理及磨损规律缺乏理论研究。针 对该问题,采用实验观测和数理统计相结合的方法进行了研究,并提出钻头优化建议。研究结 果表明:火成岩中 PDC齿的磨损形式主要为磨料磨损和冲击损坏,磨料磨损包括磨料研磨磨 损、磨料冲击磨损和磨料射流磨损,冲击损坏包括切削齿断裂、PCD层碎裂和 PCD层与 WC层 分离;钻头冠顶和外锥处绝大部分 PDC齿磨损高度大且冲击损坏严重,并未充分进行剪切破 岩;保径处一些 PDC齿发生断裂及 PCD和 WC层分离;设计适用于火成岩的 PDC钻头时,应 重点从提高切削齿性能、冠顶及外锥增布辅助齿、提升钻头稳定性、加强保径等角度进行优化。 研究成果对 PDC钻头结构优化及性能提升具有指导意义。 关键词:火成岩;PDC钻头;磨损机理;磨损分布规律 中图分类号:TE921 文献标识码:A 文章编号:1006-6535(2018)04-0149-05

油气藏

第 25卷

0 引 言

塑性裂纹。这主要是由于磨料粒子对 PCD层产生 的冲击载荷会以弹性波的形式由表层向心部传播,

MechanismsandDistributionPatternofAbrasionsonPDC BitsforHighly-abrasiveHard-rock WangBin1,LiJun1,ZouDeyong2,YangHongwei1,HuangTao1

(1.ChinaUniversityofPetroleum (Beijing),Beijing102249,China; 2.ChinaUniversityofPetroleum (EastChina),Qingdao,Shandong266580,China) Abstract:Topenetratehighly-abrasivehardrocks,PDCbitsmayexperiencecomplicatedabrasion.Ontheother hand,thereareinsufficienttheoreticalresearcheswithregardtomechanism andpatternsofsuchabrasion.Under suchcircumstances,labtestsandmathematicalstatisticswereconductjointlytoproduceproposalsforoptimization ofdrillingbits.Researchresultsshowduringpenetrationofigneousrocks,teethofPDCbitmayexperienceabrasion ofgrindingcompoundsandimpactdamages.Tobemorespecific,abrasionofgrindingcompoundsincludegrindab rasion,impactabrasionandjetabrasion,whereasimpactdamagesincludebreakingofcuttingteeth,PCDcoating failureandseparationofPCDcoatingfrom WCcoating.MajorityofPDCteethoncrownandexternalconesections mayexperiencesevereabrasionandsignificantimpactdamages.Consequently,theseteethmayfailtoachieveex pectedshearingandcrushingperformances.Inaddition,somePDCteethmaybreak,andPCDcoatingmaybesep aratedfrom WCcoatingaroundthegaugeprotection.TodesignPDCbitssuitableforpenetrationofigneousrocks, caresshallbetakentopromoteperformancesofcuttingteeth.Toenhancestabilityofthebit,auxiliaryteethcanbe deployedoncrownandexternalconesections.Inaddition,caresshallbetakentooptimizegaugeprotectionand someotherangles.Findingsoftheconcernedresearchmayprovidenecessaryguidanceforstructuraloptimization andperformanceenhancementofPDCbits. Keywords:igneousrocks;PDCbit;abrasionmechanism;abrasiondistributionpattern

PDC取芯钻头切削齿磨损规律的研究的开题报告

PDC取芯钻头切削齿磨损规律的研究的开题报告题目:PDC取芯钻头切削齿磨损规律的研究一、研究背景与意义PDC取芯钻头是目前石油钻探领域中广泛应用的重要工具,其切削齿磨损情况直接影响钻头的使用寿命和钻探效率。

因此,深入研究PDC取芯钻头切削齿磨损规律对于优化钻井工艺、提高钻井效率和降低采油成本具有重要意义。

针对PDC取芯钻头切削齿磨损规律的研究已经取得了一定进展,但是目前相关研究仍存在以下不足:1)大部分研究集中在切削力分析方面,对切削齿磨损机理缺乏深入探索;2)现有研究方法多采用数值模拟,缺乏实验验证;3)研究对象大多为理论模型或面向特定场景的小尺寸实验,缺乏实际工程应用的验证数据。

因此,本研究旨在深入探究PDC取芯钻头切削齿磨损规律,通过实验和数值模拟相结合的综合方法,研究切削齿磨损机理和规律,并对研究结果进行工程应用验证,为实际钻井作业中的钻头选型和优化提供科学依据。

二、研究内容和计划1. PDC取芯钻头切削齿材料的选择2. 切削齿磨损机理分析3. PDC取芯钻头切削齿磨损实验的设计与实现4. 实验数据分析和规律总结5. 基于数值模拟的切削齿磨损分析6. 模拟结果与实验结果的对比分析7. 切削齿磨损规律的工程应用验证8. 研究成果总结和论文撰写预计研究周期为两年,具体工作计划如下:第一年1)调研文献,学习相关知识和技术;2)确定PDC取芯钻头切削齿材料,并探究其物理和化学性质;3)对PDC取芯钻头切削齿磨损机理进行深入分析;4)设计切削齿磨损实验,并进行实验验证。

第二年1)对实验数据进行分析和总结,得出切削齿磨损规律;2)基于研究结果,开展数值模拟,研究切削齿磨损机理;3)对模拟结果和实验结果进行对比分析;4)开展工程应用验证,探究切削齿磨损规律在实际工程中的应用。

三、预期研究结果1. 深入探究 PDC取芯钻头切削齿磨损机理和形成机制,揭示磨损机理和规律;2. 实验数据分析得出PDC取芯钻头切削齿磨损规律,为后续研究提供重要数据基础;3. 基于数值模拟的切削齿磨损分析能够验证实验结果的准确性,揭示更为深入的磨损机理;4. 工程应用验证能够将研究结果及时落地生产,提高钻井效率和降低采油成本。

打井公司打井时常见的PDC钻头损坏原因

打井公司打井时常见的PDC钻头损坏原因1、地层中存在砾石2、地层硬夹层较多PDC钻头在钻进过程(guò chéng)中,从软地层钻至硬夹层,钻头冠部轮廊结构形状造成钻头相同部位的切削齿接触,地层的硬度(Hardness)不一样,使得钻头不同部位的切削割齿切削地层时受力不均,造成蹩钻、跳钻。

作用在钻头上的载荷大部分集中在切削硬夹层的切削齿上,而蹩钻、跳钻产生的瞬时截荷导致(cause)这部分切削齿因受力较大而破裂,特别在切削硬地层中的硬质点时,瞬时载荷足以造成切削齿的破裂。

PDC钻头水力参数(parameter)不适合使用PDC钻头时,若比水功率(指物体在单位时间内所做的功的多少)选择(xuanze)过大,钻头体就受到严重冲蚀,若喷嘴布置位置(position )不合适,喷射的流体冲击井底后会反射直接冲蚀切削齿。

可以把地源热井理解为原来锅炉房的替代物,肯定算是构筑物,一般来讲,地源热泵井深埋在地下,不占用地上空间,地上部分可以当做绿化、健身场所、社区公园、停车场等,它不应该算建筑面积,但其成本支出肯定会体现到建筑面积销售单价上。

若比水功率(指物体在单位时间内所做的功的多少)选择(xuanze)过小,对复合片清洗冷却(cooling)都不利,特别是在软地层中易造成钻头泥包。

在硬地层中易造成复合片的热加速磨损(零部件失效的一种基本类型)。

PDC钻头的选型。

根据“背、向斜”的原理;断层是难以取水的,断层面脆弱并有裂痕,水会下渗,自然而然,不论怎么打井,它是不会上涌的;“背斜”呈“凸”型,中间的岩石较硬而且高出平均厚度,这样的地点挖井,也是徒劳无益。

“背斜”山体的植被较稀,而苔藓类植被一般较为丰富。

“向斜”呈“凹”型,显然地,水渗入岩石底部,而从这上方打井,效果较好,不但工作量较少,而且水源不断。

主要功用为:①获取地下实物资料,即从钻井中采取岩心、矿心、岩屑、液态样、气态样等。

②作为地球物理测井通道,获取岩矿层各种地球物理场的资料。

pdc钻头分析

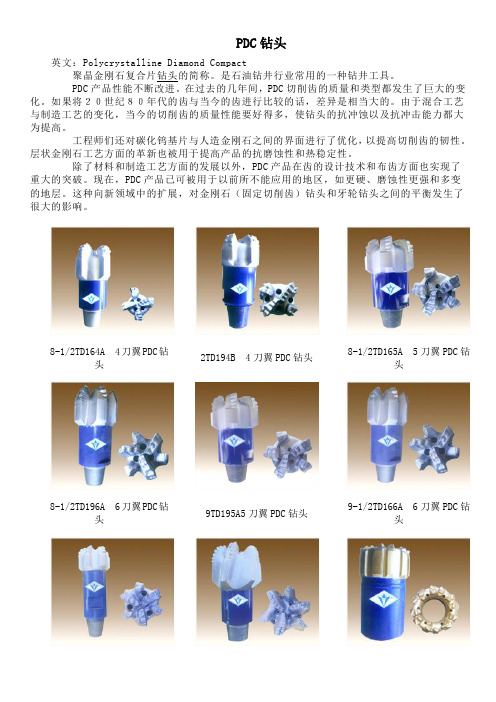

PDC钻头英文:Polycrystalline Diamond Compact聚晶金刚石复合片钻头的简称。

是石油钻井行业常用的一种钻井工具。

PDC产品性能不断改进。

在过去的几年间,PDC切削齿的质量和类型都发生了巨大的变化。

如果将20世纪80年代的齿与当今的齿进行比较的话,差异是相当大的。

由于混合工艺与制造工艺的变化,当今的切削齿的质量性能要好得多,使钻头的抗冲蚀以及抗冲击能力都大为提高。

工程师们还对碳化钨基片与人造金刚石之间的界面进行了优化,以提高切削齿的韧性。

层状金刚石工艺方面的革新也被用于提高产品的抗磨蚀性和热稳定性。

除了材料和制造工艺方面的发展以外,PDC产品在齿的设计技术和布齿方面也实现了重大的突破。

现在,PDC产品已可被用于以前所不能应用的地区,如更硬、磨蚀性更强和多变的地层。

这种向新领域中的扩展,对金刚石(固定切削齿)钻头和牙轮钻头之间的平衡发生了很大的影响。

8-1/2TD164A 4刀翼PDC钻头2TD194B 4刀翼PDC钻头8-1/2TD165A 5刀翼PDC钻头8-1/2TD196A 6刀翼PDC钻头9TD195A5刀翼PDC钻头9-1/2TD166A 6刀翼PDC钻头最初,PDC 钻头只能被用于软页岩地层中,原因是硬的夹层会损坏钻头。

但由于新技术的出现以及结构的变化,目前PDC 钻头已能够用于钻硬夹层和长段的硬岩地层了。

PDC 钻头正越来越多地为人们所选用,特别是随着PDC 齿质量的不断提高,这种情况越发凸显。

由于钻头设计和齿的改进,PDC 钻头的可定向性也随之提高,这进一步削弱了过去在马达钻井中牙轮钻头的优势。

目前,PDC 钻头每天都在许多地层的钻井应用中排挤掉牙轮钻头的市场。

PDC 钻头厚层砾岩钻进技术探索与实践:为了降低海上钻井作业成本、提高作业效率,开发了PDC 钻头厚层砾岩钻进技术.在保持普通PDC 钻头快速切削性能的基础上,通过优选新型高强度PDC 切削 齿、改进钻头切削结构提高钻头的整体强度,通过采用后倾角渐变、力平衡设计、加强切削齿保护等方法提高钻头的稳定性,并且在使用中通过优化钻具组合、采用 合理的钻井参数和"中低排量-中低转速-中高钻压"的平稳钻进模式预防PDC 钻头在砾岩段的先期破坏,有效延长了钻头在砾岩钻进中的寿命.应用该技术实现 了用PDC 钻头在辽东湾一次性钻穿馆陶组和东营组上部疏松地层中垂厚近80 m 的砾岩段,有的井钻穿砾岩段后又直接钻下部中硬地层至完钻井深.采用PDC 钻头厚层砾岩钻进技术,可以大量节省海上钻井作业时间,显著降低钻井费用.PDC 钻头工程技术措施石油钻井装备:1)、首先做好PDC 钻头的选型工作,钻头水眼、流道设计应利于排屑;2)、下入PDC 钻头之前,应充分循环泥浆,清洗井眼,防止起钻后滞留在井眼内的钻屑继续水化分散;3)、下钻时钻头不断刮削井壁,井壁上的泥饼或滞留于井内的钻屑会在钻头下堆积,到一定程度便会压实在钻头上,那么下钻中途进行循环,将钻头 冲洗干净也是有其必要的;4)、下钻过程中还应适当控制速度,防止钻头突然冲入砂桥,钻进一堆烂泥中;另外如果速度恰当,PDC 钻头会顺着上一只钻头所钻的螺旋形井眼轨道行 进,而不是在井壁上划拉下大量泥饼。

PDC使用注意

PDC钻头使用技术探索一.PDC钻头的主要特点1.PDC钻头所采用的聚晶金刚石复合片是由薄层人造金刚石和碳化钨片基体组成的,该复合片经高温高压粘合为不可分割的整体,金刚石层由许多小晶粒组成,晶粒以不规则的方式组合在一起,使复合片的强度和耐磨性达到最佳。

与牙轮钻头靠牙齿对岩石的冲击、压碎作用破碎岩石不同,PDC钻头主要依靠切削齿对岩石的剪切作用破碎岩石,利用剪切作用破碎岩石比压裂作用破碎岩石所需能量小得多,所以PDC钻头能以很小的钻压实现更有效的钻进,这一点对井斜的控制尤为重要。

2.PDC钻头在钻进中磨损缓慢而且具有自锐性,所以钻头在使用寿命期内,可保持切削齿锐利,可一直保持较高的机械钻速。

3. PDC钻头没有活动部件,所以钻头使用寿命长,没有金属物落井的危险。

4. PDC钻头依靠剪切作用破碎岩石,井底压差对钻头破碎岩石影响小,因而有利于在深井、高密度钻井液条件下获得较高的机械钻速。

5. PDC钻头对提高钻速、降低成本是十分有利的,但也有一些缺点:一是使用范围有局限性,对地层的选择性太强,一般只适宜在砂、泥岩地层使用;二是价格较高,有时使用PDC钻头在经济上不一定合算。

二. 根据地层特性选型地层硬度表1.地层级别为1—2的软地层,选用排屑空间大,清洗条件好,复合片直径不小于19毫米的大复合片钻头。

2.地层级别为3的软地层,选用低密度布齿,排屑空间大的常规复合片金刚石钻头或相当的大复合片金刚石钻头。

3.地层级别为4的软地层和5的中硬地层,选用中密度布齿或高密度布齿,排屑空间适中的常规复合片金刚石钻头。

4.对于含硬夹层的软--中硬地层,选用混合齿(热稳定聚晶金刚石和常规复合片金刚石)钻头和抗回旋钻头等。

5.对于易缩径地层,选用双心或偏心钻头;6.含砾或高研磨性岩石地层,不宜选用PDC钻头。

三.PDC钻头使用中易出现的问题及对策1.泥包问题。

产生钻头泥包现象的原因一般是泥浆性能差和操作不当所至,表现为泥浆高粘切、送钻切菜式,建议所用钻井液流变性要好,粘切一定要低,送钻力求均匀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PDC钻头复合片磨损规律研究刘杰樊冀安摘要:在理论分析的基础上,建立了一种简便实用的复合片磨损实验方法,即采用了复合片在车床上磨损方式模拟PDC钻头切削齿切削岩石的方法进行了大量的实验研究。

研究分析了复合片齿的体积磨损速度与切削正压力、切削线速度、磨损弦长及岩性间的关系,并由实验结果得出了复合片磨损速度模式。

主题词:聚晶金刚石复合片钻头切削钻头磨损速度岩样数学模型实验室试验中图分类号:TE821.1文献标识码:A文章编号:1001-0890(1999)01-0037-03Study on PDC Cutters Wearing MechanismLiu Jie,Fan Ji'an(Drilling Research Department, Petroleum Exploration &Production Research Institute,Beijing 100083,China)Abstract:A simple and effective wearing experimentation method that lets PDC cut rock in a lathe so as to simulate PDC bit working behavior bottomhole,is established based on theoretic analyses. The relations between PDC bit volumetric wearing speed and cutting force, cutting linear velocity, wearing subtebse length, lithology are investigated, and therefore a wearing speed model is put forward based on experimental results.Keys:polycrystalline diamond compact cutter,cutting,bit wear,mathematical model,lab testing引言PDC钻头复合片(Polycrystalline Diamond Compact)是聚晶金刚石钻头复合片的简称,它由两层组成,一层是聚晶金刚石切削层(一种人造超硬材料);另一层是硬质合金(碳化钨)衬底层。

PDC钻头是用聚晶金刚石复合片镶嵌于钻头钢体(或焊于钻头胎体)而制成的一种切削型钻头,它以聚晶金刚石复合片作为切削刃,以负刃前角剪切方式破碎岩石。

PDC钻头的问世是80年代石油工业方面的一项突出成就,它为石油钻井工程带来了一场新的技术革命。

国内外许多钻井专家和学者对如何提高PDC钻头破碎岩石的效率和改进PDC钻头的性能进行了多方面的研究,而对于切削齿磨损的研究则较少。

因此,有必要建立一套实验方法对复合片切削齿进行分析研究,使其更接近于实际情况,具有更大的使用价值。

试验研究表明,在实验室内模拟PDC钻头工作方式,可以得出与PDC钻头复合片实际磨损相符的结论,从而为PDC钻头的合理设计和正确使用提供可靠的理论根据。

一、理论分析1.PDC钻头复合片磨损机理PDC钻头齿的材料、结构和制造工艺是决定其磨损机理的内在因素,而机械载荷以及摩擦热是决定切削齿磨损方式的外部原因。

从理论上讲,可把“磨损”定义为切削齿表面材料的微观和宏观的磨耗和破裂。

聚晶金刚石层磨损方式主要分为:(1)宏观失效:冲击振动与疲劳;(2)微观失效:冲击振动与疲劳、热振动。

碳化钨-钴硬质合金基体的磨损方式可分为:(1)宏观失效:结构过载与疲劳、冲击振动和疲劳、热冲击和疲劳;(2)微观失效:磨蚀磨损、热疲劳。

聚晶金刚石层及碳化钨-钴基体的磨损方式决定了复合片的磨损方式。

机理分析和使用结果表明,复合片磨损主要为机械载荷磨损和热磨损。

本文主要研究机械载荷磨损,而不对热磨损进行研究(另有专题研究)。

2.PDC钻头复合片磨损速度理论分析认为,复合片在一定的条件下,即不发生热磨损及破坏性机械损坏的状况下,保持正常的、缓慢的、逐渐的磨蚀性磨损状态。

在实际工作中,磨损速度通常定义为单位时间内复合片所磨损掉的体积值。

为了推导出关于复合片磨损速度的理论方程,首先做如下假设:(1)复合片与井底接触面上的压力均匀地分布在聚晶层和碳化钨基体上,接触面是一平面;(2)复合片的磨损量是微量的;(3)摩擦功与复合片磨损体积成正比;(4)只考虑复合片底部的磨损和摩擦,复合片侧面的磨损和摩擦忽略不计。

根据PDC钻头工作原理,综合PDC钻头运动学、动力学和摩擦学的知识,推导出了PDC钻头复合片磨损速度的理论方程:V t =KfPN/L(1)式中Vt——PDC钻头复合片体积磨损速度,mm3/s;P——复合片切削正压力,N;N——切削线速度,m/s;L——复合片磨损弦长,mm;Kf——岩性系数,与岩性、钻头结构、泥浆性能和水力因素等条件有关。

三、实验方法和实验装置1.实验方法复合片磨损实验是在CW6140型车床上用选定的复合片切削有代表性的岩样来完成的。

正压力由车床上的进刀手柄控制,通过车削测力仪把电信号输送给示波器显示压力波形并记录、计算出数值;切削线速度由车床的转速及岩样的外径得到;在一定走刀长度下进行实验。

实验之前,对车削测力仪进行标定,实验时,采用Mettlerae 240型精密电子天平(精度0.01mg)型称复合片重量,用游标卡尺来测量岩样的直径和长度。

(1)复合片的选择实验所选用的复合片是国内某家合资企业的产品,规格为φ13.3mm×4.5mm,磨耗比为10~12万。

对其进行人为加工,分别模拟复合片在三种不同磨损程度下切削岩石的情况,即轻度磨损(包括新片)、中等磨损和严重磨损。

(2)岩样的选择选用代表软、中、硬的黄砂岩、重二砂岩、香二砂岩、花岗岩等岩样,并将其加工成φ220mm×500mm的圆柱形。

主要用复合片切削香二砂岩来进行实验。

另外还切削部分花岗岩、黄砂岩和重二砂岩。

岩样的主要机械性能见表1。

2.实验装置实验装置如图1所示,它包括车床、QB07型测力仪、应变仪、示波器、HP2225A型喷墨打印机、数字电压表等。

图1 实验装置3.实验条件(1)实验中切削齿刃前角为20°,侧偏角选择为0°。

(2)实验采用的正压力是按常规PDC钻头破岩时的钻压折算而成的,考虑到实验时正压力加载实际情况,一般不超过2000N。

(3)实验中切削线速度分为0.4m/s、0.8m/s、1.2m/s、1.6m/s、2.0m/s五档。

(4)选取复合片磨损面聚晶层弦长作为复合片磨损程度对复合片自身磨损速度影响的最主要参数,所选用的聚晶层弦长分别为1.40mm、7.04mm、11.20mm。

四、实验结果及分析1.岩性对复合片磨损的影响采用相同的正压力、切削线速度等参数,对不同岩性的岩样进行复合片磨损实验。

实验结果如图2所示。

图2 岩性—复合片磨损关系1.黄砂岩;2.香二砂岩;3.垂二砂岩由图2可见,复合片的体积磨损量与所破碎岩石岩性有密切关系:V w =AfVc(2)式中Vw——复合片切削岩石的体积磨损量,mm3;Vc——复合片切削岩石的体积,10-3m3;Af——岩性系数,与岩性、材料等有关。

由式(2)可见,岩性相同时,复合片体积磨损量与破岩体积成正比;岩性不同时,岩石胶结愈密实,硬度愈大,石英含量愈多,那么它对复合片的磨损影响就愈大;在破碎相同体积岩石时,复合片体积磨损量与岩性系数成正比。

2.正压力对复合片磨损速度的影响用新复合片,采用五种固定的切削线速度,进行了多次正压力和复合片磨损速度关系的实验。

实验结果证明,在一定切削线速度下,复合片磨损速度随正压力的增大而迅速增大。

其幂函数可表示为Wv∝Fα式中W——复合片磨损速度,10-4mm3/s;vF——复合片切削正压力,N;α——正压力指数,香二砂岩α值为0.55~1.10,花岗岩α值为0.93~1.62。

由式(3)可见,复合片磨损速度与正压力的α次方成正比关系,其正压力指数随切削线速度的增加而增加。

破碎相同体积岩石时,正压力越大,复合片磨损量就越大,其磨损速度也越大。

3.切削线速度对复合片磨损速度的影响使用新复合片,在正压力不变的条件下,改变切削线速度进行切削香二砂岩和切削花岗岩的实验。

实验结果表明,复合片磨损速度与切削线速度的β次方成正比:∝VβWv(4)——复合片磨损速度,10-4mm3/s;式中WvV——复合片切削线速度,m/s;β——线速度指数,香二砂岩β值为0.94~1.05,花岗岩β值为0.98~1.29。

由式(4)可见,PDC复合片的磨损速度与切削线速度的β次方成正比关系。

正压力不变,复合片磨损速度随线速度增加而增加。

但线速度指数β随着正压力增加而增加。

4.磨损弦长对复合片磨损速度的影响分别模拟新片、中等磨损、严重磨损三种情形复合片切削香二砂岩,进行磨损弦长与复合片磨损速度的关系实验,实验结果见图3。

图3 复合片磨损弦长——磨损速度关系1.F=570N,V=1.2m/s;2.F=705N,V=1.2m/s。

由图3可见,复合片磨损速度与其磨损长度的关系可表示为∝LγWv式中L——聚晶层磨损弦长,mm;γ——弦长指数,负值,香二砂岩γ值为-0.37~-0.48。

由式(5)可见,复合片与岩石的接触面随着复合片磨损弦长的增大而增大;因正压力不变,复合片上的比压力减小,磨损速度变慢。

5.复合片磨损速度模式的建立通过一系列实验,并对实验数据进行处理和分析,可以得到复合片磨损速度的综合模式:W v =AfFαVβLγ(6)可见,复合片磨损速度与正压力、切削线速度、磨损弦长以及岩性有关,而且都呈指数关系。

正压力指数、线速度指数为正,弦长指数为负,这与磨损速度的理论推导基本吻合,说明实验结果是可靠的。

五、结论1.复合片磨损速度与岩石的岩性关系密切。

岩石抗压强度增加,岩石中石英含量及粒度增大,复合片的磨损速度随之增大。

2.磨损速度与切削正压力的α次方成正比。

随正压力增加,破岩速度增大,同时磨损速度也增大。

正压力指数α值为0.93~1.62。

3.复合片磨损速度与切削线速度的β次方成正比。

切削线速线增加,磨损速度加快。

切削线速度指数β值为0.98~1.29。

4.复合片磨损速度随磨损程度的增加而变慢,因而需要加大正压力才可提高钻速。

5.复合片磨损速度模式对PDC钻头的布齿设计和合理使用具有指导作用,还可用于预测钻头使用寿命。

作者简介:刘杰,1967年生。

1989年毕业于石油大学(华东)钻井工程专业,1995年获工学硕士学位。

现在石油勘探开发科学研究院钻井工艺研究所从事新型高效金刚石钻头的研究和设计工作,工程师。