PDC钻头的特点和破岩机理

pdc钻头

PDC钻头1. 简介PDC钻头是一种常用于石油钻井的钻探工具。

PDC钻头由多个聚晶体金刚石(Polycrystalline Diamond Compact)切削元件组成,被广泛应用于地层钻探、岩石切割和石油开采中。

本文将介绍PDC钻头的结构、原理以及应用领域。

2. 结构PDC钻头主要由刀翼、钻头体和连接部分组成。

2.1 刀翼刀翼是PDC钻头的重要组成部分,通常由金刚石切削元件制成。

刀翼的数量、形状和布局对钻头的钻井性能和钻孔质量起着重要作用。

刀翼一般采用均匀分布的方式,以保证钻头在钻井过程中的均匀磨损。

2.2 钻头体钻头体是连接刀翼和连接部分的主要结构,通常由钢铁材料制成。

钻头体的设计需要考虑到钻井环境、井眼尺寸和钻头的稳定性等因素。

钻头体一般具有良好的强度和刚度,以确保钻头在高强度的钻井过程中不会发生变形或破损。

2.3 连接部分连接部分是将钻头与钻杆连接在一起的部分,通常采用标准的API连接方式。

连接部分需要具有良好的密封性和承载能力,以确保钻头和钻杆之间的传递力矩和转速。

3. 原理PDC钻头通过刀翼上的金刚石切削元件对地层进行切削和磨损,从而实现钻井的目的。

PDC钻头利用金刚石的高硬度和强大的切削能力,能够在岩石中快速切削并形成孔道。

PDC钻头的切削原理主要有两种:剪切和破碎。

3.1 剪切剪切是PDC钻头常用的切削方式之一。

当PDC钻头旋转时,刀翼上的金刚石切削元件与地层接触,通过相对运动切削地层。

金刚石的高硬度和切削元件的锋利边缘使得PDC钻头能够在地层中形成清晰而平滑的孔道。

3.2 破碎破碎是PDC钻头另一种常用的切削方式。

当地层硬度较高时,剪切切削效果可能不佳。

此时,PDC钻头通过施加较大的冲击力将地层破碎,进而形成孔道。

4. 应用领域PDC钻头广泛应用于石油、天然气和水井钻探领域。

其高效的切削能力和稳定的性能使其成为钻井操作中的重要工具。

4.1 石油钻井在石油钻井中,PDC钻头常用于垂直井、水平井和定向井的钻铤作业。

PDC钻头工作原理及相关特点

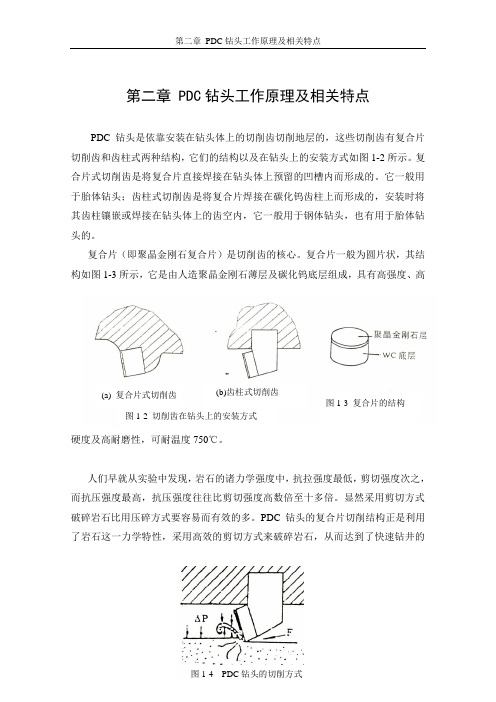

第二章 PDC 钻头工作原理及相关特点PDC 钻头是依靠安装在钻头体上的切削齿切削地层的,这些切削齿有复合片切削齿和齿柱式两种结构,它们的结构以及在钻头上的安装方式如图1-2所示。

复合片式切削齿是将复合片直接焊接在钻头体上预留的凹槽内而形成的。

它一般用于胎体钻头;齿柱式切削齿是将复合片焊接在碳化钨齿柱上而形成的,安装时将其齿柱镶嵌或焊接在钻头体上的齿空内,它一般用于钢体钻头,也有用于胎体钻头的。

复合片(即聚晶金刚石复合片)是切削齿的核心。

复合片一般为圆片状,其结构如图1-3所示,它是由人造聚晶金刚石薄层及碳化钨底层组成,具有高强度、高硬度及高耐磨性,可耐温度750℃。

人们早就从实验中发现,岩石的诸力学强度中,抗拉强度最低,剪切强度次之,而抗压强度最高,抗压强度往往比剪切强度高数倍至十多倍。

显然采用剪切方式破碎岩石比用压碎方式要容易而有效的多。

PDC 钻头的复合片切削结构正是利用了岩石这一力学特性,采用高效的剪切方式来破碎岩石,从而达到了快速钻井的(a) 复合片式切削齿 (b)齿柱式切削齿图1-2 切削齿在钻头上的安装方式图1-3 复合片的结构图1-4 PDC 钻头的切削方式目的。

当PDC钻头在软到中等级硬度地层进时,复合片切削齿在钻压和扭矩作用下克服地层应力吃入地层并向前滑动,岩石在切削齿作用下沿其剪切方向破碎并产生塑性流动,切削所产生的岩削呈大块片状,这一切削过程与刀具切削金属材料非常相似(见图1-4)。

被剪切下来的岩屑,再由喷嘴射出泥浆带走至钻头与井壁间的环空运至井外。

PDC钻头因使用了聚晶金刚石复合片作切削元件而使得切削齿有很高的硬度和耐磨性。

PDC齿的缺点是热稳定性差,当温度超过700℃时,金刚石层内的粘结金属将失效而导致切削齿破坏,因此PDC齿不能直接烧结在胎体上而只能采用低温钎焊方式将其固定在钻头体上。

在工作中,切削齿底部磨损面在压力作用下一直与岩石表面滑动摩擦要产生大量的摩擦热,当切削齿清洗冷却条件不好,局部温度较高时,就有可能导致切削齿的热摩损(350-700℃时,切削齿的磨损速度很快,这一现象称为切削齿的热磨损)而影响钻头正常工作,所以钻头要避免热磨损出现就必须有很好的水力清洗冷却,润滑作用配合工作,这就是要求泥浆从喷嘴流出后水力分布要合理,能有效地保护切削齿,这即是对钻头水力计的基本要求之一。

PDC钻头

PDC钻头一、产品特点金刚石复合片(PDC)是在高温条件下,由人造金刚石与硬质合金一次性合成的特殊超硬材料,它不但具有金刚石硬度高、耐磨等优点,同时还具备了硬质合金抗冲击性强、出刃大等特点,用它做钻头的刀翼可大大提高钻头的工作效率,是钻进中硬岩层和坚硬岩层的理想钻头。

本系列金刚石PDC钻头,托体采用优质钢材煅压成型,经过真空全自动热处理设备进行增加机械性能处理。

普通型采用国内优质复合片做刀翼,超强型采用美国GE公司生产的刀片,根据地质条件的不同选用相应的质量等级,可达到更高的产品性价比,达到节能高效的经济指标。

高强型金刚石钻头刀翼采用最新研制的球型金刚石刀片,特点是钻进速度快,抗冲击能力强。

当钻头钻进时,唇边用于正常均匀地层岩石的刮削,突出部分可以抑制钻头钻进过程中遇到缝隙时瞬间大幅度进尺,大大降低了钻头的意外损坏,提高了应对复杂岩层的钻进水平。

本公司生产的金刚石钻头遍布全国煤田、石油钻探、地质勘探、水利水电、铁路公路、隧道建设等行业。

两翼PDC锚杆钻头(半片标准型)适应岩层八级以下,在同等岩层条件下钻进寿命是普通合金钻头的10-30倍,效率至少提高60%以上,不需修磨,大大降低工人的劳动强度,节约工时。

两翼PDC锚杆钻头(半片加强型)刀翼关键原材料由美国GE公司生产,其金刚石含量是普通钻头的1.5倍,耐磨性极好,效率显著提高,综合成本降低,适应12级以下中硬岩层。

二、产品参数最佳适应岩层参数表:行号类型适应岩层1 普通PDC钻头F<10的软—中硬岩2 加强PDC钻头F=10-12的中硬岩3 高强PDC钻头F<18的硬岩金刚石复合片(PDC)钻头钻进规程建议参数表:行号规格mm 钻进规程参数钻压(Kg)转速(rpm)泵量(1╱min)1 Ф28 300—700 300—350 150—2002 Ф30 300—700 300—350 150—2003 Φ32 300—700 300—350 150—2004 Φ48 300—700 300—350 120—1605 Φ56 320—800 250—350 130—1806 Φ75 480—1200 200—300 150—2007 Φ94 640—1600 150—250 200—2508 Φ110 880—2200 120—200 200—3009 Φ152 1500—3000 100—200 500—85010 Φ190 1800—4000 100—200 600—120011 Φ230 2200—4500 100—200 750—140012 Φ270 2400-5000 100—200 1000-1500三、产品说明1、正常作业时,严禁突然反转改变运行方向,以防止复合片钻头脱落。

PDC钻头使用方法

PDC钻头使用方法PDC钻头使用方法一、PDC钻头的概述PDC钻头是一种常用的岩石钻探工具,被广泛应用于石油、天然气等领域的钻探作业中。

PDC是聚晶金刚石(PolyCrystalline Diamond Compact)的缩写,钻头的主要工作部分由多颗金刚石压制而成。

它具有高硬度、耐磨损、高效率的特点,在钻探作业中能够快速、有效地进行岩石的破碎和钻孔。

二、PDC钻头使用前的准备工作在使用PDC钻头之前,需要进行以下准备工作:1. 检查钻头质量首先,需要检查PDC钻头的质量。

检查的内容包括钻头的外观是否有损坏、金刚石表面是否完好等。

如果发现有任何破损或者质量问题,应及时更换钻头,以确保钻探作业的顺利进行。

2. 检查井底情况其次,需要对井底情况进行检查。

包括井底的地质条件、岩石硬度等。

对于不同的地质条件和岩石硬度,可能需要选择不同类型的PDC钻头以确保钻探进度和效率。

3. 选择合适的钻头根据井底情况的检查结果,选择合适的PDC钻头。

不同类型的PDC钻头有不同的特点和适用范围,需要根据具体情况进行选择。

三、PDC钻头的使用方法1. 安装钻头首先,将PDC钻头安装在钻杆上。

确保钻头和钻杆之间的连接紧固可靠,并进行必要的固定和调整。

2. 启动钻机启动钻机,并逐渐提高转速,使钻头进入钻孔。

在启动钻机之前要确保钻杆和钻头之间的连接紧固可靠,并且工作面积合适。

3. 监测钻探过程在钻探过程中,要随时监测钻探进度和钻头的工作状态。

特别是要注意钻头的磨损情况,及时调整下次钻探的参数和工艺。

4. 注重冲洗和清理在钻探过程中,要注重冲洗和清理钻头。

通过注入清洗液和使用特定的清洗工具,清理钻头上的岩石碎片和泥浆等杂物,以确保钻孔的顺利进展。

5. 注意工作安全在进行钻探作业时,要时刻注意工作安全。

包括佩戴必要的防护装备、遵守操作规程、保持工作场所的整洁等。

四、PDC钻头的维护与保养在使用PDC钻头之后,需要进行维护与保养工作,以延长钻头的使用寿命。

PDC钻头破岩原理及钻井参数选择探讨

摘 要本文针对PDC 钻头关键设计参数研究相对滞后、缺少一定的规律性、设计者常常根据经验或类比于其它钻头设计的现状,通过室内实验和数值模拟相结合的方法研冠了部剖面形状、后倾角度、切削齿尺寸、布齿密度、内锥角度、内外锥高度及冠顶位置等关键设计参数对PDC 钻头的影响规律。

研究结果表明:①在破岩效率上,切削齿尺寸与地层硬度成反比。

即在d k 值小于3.48的地层中,直径为19.05mm 的切削齿宜获得较高的机械钻速;d k 值在4.6~5.78的地层中,直径为16.10mm 的切削齿宜获得较高的机械钻速;②在d k 值小于3.48的地层中采用10°~15°后倾角,d k 值在d k =3.48~5.78的地层中采用15°~20°后倾角可明显提高钻进速度;③布齿密度与钻速成反比;④在d k 值小于3.48的地层中采用“直线-圆弧-直线”型剖面易获得较高的机械钻,d k 值在3.48~4.6的地层中采用“直线-圆弧-圆弧”型剖面易获得较高的机械钻速;⑤深内设计可提高钻头稳定性和切削齿寿命;内锥角在90°-160°范围变化时,随角度的增大,在钻压作用下,钻头冠部受力趋向均匀,扭矩对钻头内锥受力影响变化不明显;⑥高外锥设计可有效提高钻速;外锥角在25°~45°变化时,随角度的增大,外锥受力逐渐增大,钻压和扭矩对外锥影响明显;⑦冠顶半径与钻头半径之比设计为0.64时,钻头冠部应力集中现象明显降低。

本文的研究成果对PDC 钻头个性化设计有一定指导意义。

关键词:PDC 钻头;设计参数;破岩效率;钻头保径AbstractIn view of the research of PDC key parameter relative lag,little certain regularity and the designs often depending on experience or analogy to others,the author has studied a series of key parameters that impact on PDC drill bit through the laboratory experiment and the numerical simulation,such as the shape of crown,degree of back rake angle,the cogging size,the tooth density,the degree of inner cone,the height of inner/outer cone and the position of crown.The results of study show that:(1)The cogging size is in inverse proportion to formation hardness on broken rockk is less than 3.48,and the diameter of cogging isl 9.05mm,efficiency.When thedIt should obtain higher drilling rate.Also the drilling rate will be higher whenk isd3.48~5.78,and the diameter is 16.10mm.(2)The drilling rote can increase if the backk is less than 3.48,Also it will be higher rake angle is between 10°and 15°whendwhen the back rake angle is 15°and 20°andk is 3.48~5.78.(3)The cogging density isdin inverse proportion to the drilling speed.(4)Higher drilling speed can be got through the“straight line—arc-straight line”section whenk is less than 3.5.And it also can bedgot through“straight line-arc-arc'’section whenk is between 3.48~4.6.(5)The designdof deep inner cone can improve bit stability and cogging life.When the degree of inner cone changes in 90°~160°,the force of crown tends to evenly under the function of drill pressure with the degree of inner cone increasing,also the torque is not obvious to the force of the crown (6)The design of high outer gone may enhance drill rate effectively.The stress of outer cone increases gradually with the angle longer and longer,simultaneity the bit pressure and the torque are obvious to the outer cone when the outer cone changes from 25°to 45° (7)When the ratio of crown radius and bit radius is 0.64,the centralized phenomenon of stress of crown is obviously reduced.The research results have certain directive significance to individualized design of PDC bit.Key words:PDC bit;Design parameter;Rock breaking efficiency;Drill gage目录第1章前言 (1)1.1研究的目的及意义 (1)1.2国内外研究现状及存在的主要问题 (2)1.3论文主要研究内容 (4)第2章实验钻头设计 (5)2.1冠部剖面形状设计 (5)2.2切削齿尺寸设计 (10)2.3切削齿工作角度选择 (10)2.4布齿密度设计 (11)2.5切削齿布齿方式设计 (13)第3章室内钻进实验结果分析 (16)3.1切削齿尺寸对钻头破岩效率的影响规律 (16)3.2布齿密度对钻头破岩效率的影晌规律 (19)3.3冠部剖面形状对钻头破岩效率的影响规律 (21)第4章钻头保径技术研究 (23)4.1钻头保径技术的研究概况 (23)4.2保径器的分类 (27)结论 (34)参考文献 (35)致谢 (36)第1章前言1.1 研究的目的及意义钻头做为钻进过程中主要的岩石破碎工具,其质量的优劣、与岩性和其它钻井工艺条件是否适应,将直接影响钻井速度、钻井质量和钻井成本。

PDC钻头的特点和破岩机理

前言自PDC钻头问世以来,以其优良的性能及随之而带来的经济效益,越来越多的受道现场作业队的青睐。

然而美中稍有不足的是,在现场的应用中,PDC只是PDC 而以,也就是说,作业人员对其了解还不是很深刻。

鉴于此,本人欲从其特点,包括PDC钻头的设计特点和它的结构特点,还有其破岩机理上给予归纳、总结和分析、推理,以期望能为现场作业提供一点技术上的借鉴和参考.PDC钻头的特点和破岩机理摘要:本文在简要介绍了PDC钻头的物质成份,两大类别(胎体钻头和刚体钻头)及其不同物质在钻井作业过程中所起的作用的基础上,归纳、总结了PDC钻头特点,包括其设计特点和结构特点;同时较详细地分析了在打定向井时,PDC钻头的结构特征因素对造斜率的影响;另外也在分析、归纳、总结国内外专家、学者的独特见解的基础上,对PDC钻头的破岩机理,也在一定程度上给予阐述.并在此基础上,最后也提出了一些PDC钻头的选型依据.关键词: PDC钻头; 特点; 机理分析Abstract:This themsis briefly introduces which materials PDC bit is made from,how it is manufactured,and the different types of PDC bits,also shows you the principal functionsof the different materials of PDC bit in drilling----on the basis of these,summaries the characteristics of PDC bit,including its designing characteristics and structural characteristics,and specificly analyses the effect of its structural characteristics on the leaning ration in the controlled directional drilling.At the same time ,after studying the specific ideas of the different experts at home and abroad,to some extent,analyses and summaries the rock breaking mechanism of PDC bit.In the end ,on this basis,gives you some facters that can help you how to choose PDC bit effiently.Key words: PDC bit; characteristics; Mechanism analysis正文:近年内,随着PDC钻头的广泛应用,PDC钻头在型号和质量上都进行了较大的改进,已经在软到硬的地层中逐步使用,并且取得了较好的经济效益,为更好地使用PDC 钻头,使其最大限度地发挥优势,以便更好地服务于钻井作业,特从其特点和破岩机理方面撰写此文.PDC钻头者,就是聚晶金刚石复合片钻头,即Polycrystalline Diamond Compact Bit.其结构见图1-1所示,它示以金刚石为原料加入粘结剂在高温下烧结而成.复合片为圆片状,金刚石层厚度一般小于1mm,切削岩石时作为工作层,碳化钨基体对聚晶金刚石薄层起支撑作用.两者地有机结合,使PDC既具有金刚石地硬度和耐磨性,又具有碳化钨地结构强度和抗冲击能力.由于聚晶金刚石内晶体间地取向不规则,不存在单晶金刚石固有地解理面,所以PDC的抗磨性及强度高于天然金刚石的,且不易破碎.PDC由于多种材料的存在,热稳定性较差,同时脆性较强,不能经受冲击载荷.PDC钻头的特点1973年美国开发了聚晶金刚石复合片钻头,国外广泛应用于软-中硬地层.在中东和北海的深井及海洋钻井中首先获得了高井尺、高钻速,大大缩短了建井周期,降低了钻井成本,受到了钻境界的广泛重视,成为钻井工具的一项重大成就.国内对PDC钻头也引起了极大的关注和兴趣,随着钻井技术人员对PDC钻头的认识和实践,它正在逐步取得较好的使用效果.按钻头材料及切削齿结构划分,PDC钻头有钢体和胎体两大类别(间上图1-2) 胎体钻头用碳化钨粉末烧结而成,用人造聚晶金刚石复合片钎焊在碳化钨胎体上,用天然金刚石保径.碳化钨胎体耐冲蚀、耐磨、强度高、保径效果好.钻头水眼水道面积可以根据钻井工艺需要的水力参数来设计,有较大的灵活性.胎体外形可以根据地层特点设计,变化胎体形状只要改变模具而不需要增加设备.钢体PDC钻头,是用镍、铬、钼合金机械加工成形.经过热处理后在钻头体上钻孔,强人造聚晶金刚石复合片压入(紧配合)钻头体内,用柱状碳化钨保径.它比胎体钻头成本低20%左右,但不耐磨且易被冲蚀.PDC钻头的设计特点1.PDC钻头采用爪型设计PDC钻头的性能在很大程度上取决于切削齿的质量,PDC钻头都采用了高质量爪型齿和环形齿,经过与其它类型复合片对比试验分析,证明它具有抗剪强度高、耐冲击、寿命长、热稳定性能好的特点,与同尺寸普通PDC齿相比,爪型齿的金刚石含量提高了2.7倍,抗冲击破坏能力提高2倍.2.大刀翼设计全部PDC钻头系列的刀翼进行加高加大,采用超大排屑流道设计,可以更加有效的运移钻屑,清洗钻头,防止钻头泥包,提高机械钻速.3.抗回旋设计采用力学平衡设计,对PDC钻头进行螺旋保径设计、轨道布齿设计、缓冲块设计以保证钻头抗回旋性能.4.防泥包涂层设计和制造技术QP系列钻头可根据地层情况进行防泥包涂层设计,它采用了独特的对钻头表面负离子处理技术,使钻头表面带有负电荷,在钻头周围形成一个阳板,形成电流,钻头与钻井液之间形成一个水的集区,其作用就如同润滑剂或象隔板,在钻进中,泥页岩钻屑中的负离子与钢体表面的负电荷相斥,从而起到防泥包的效果.5.可修复性钢体PDC钻头的本体磨损和切削齿破碎后可进行修复和更换,使得钻头的使用成本大大降低.PDC钻头结构特征及此因素对造斜率的影响钻头的费用在一口井中的总费用中所占的比例不是很大,但选好和用好一只钻头对提高机械钻速、提高造斜率和降低全井费用却是关系重大.为了高速、优质、低成本地钻好定向井,应从定向钻井的独特性出发优选钻头.定向造斜段钻井的特点使使用井下马达,钻头转速高,钻头切削齿和钻头外径磨损快钻头寿命缩短.在定向段钻进过程中,需要钻头能保持住所要求的工具面角度,如果所选的钻头布能提供合适的导向能力,就会获取布到所设计的造斜率或偏离所定的方位.这样,就会增多纠斜和扭方位的次数或增多更换下部钻具组合的次数.由于PDC钻头具有无活动件、适应高转速低钻压钻进工况之特点和钻头使用寿命长的优点,因此更适合与动力钻具配合使用,多次现场施工结果表明,动力钻具+PDC钻头钻进方式有利于提高钻井速度,减少起下钻次数、保证钻具安全,取得了动力钻具+牙轮钻头钻进方式无法比拟的技术经济效益.常规定向井施工主要时通过选择合适的造斜工具(弯接头+动力钻具、单弯动力钻具、双弯动力钻具等)调整侧向力的大小,从而控制造斜率的高低,而同样的侧向力与不同结构的PDC 钻头配合对造斜率时有极大的影响的。

pdc钻头名词解释

PDC钻头名词解释1. 引言PDC钻头是石油钻采工具之一,广泛用于石油勘探和采油作业中。

本文将对PDC钻头进行详细解释,并探讨其相关技术和应用。

2. PDC钻头概述钻头是一种用于在地下钻孔的工具,PDC钻头是其中一种类型。

PDC(多立克结晶体)是一种非常坚硬的合成金刚石制成的切削材料,常常用于制造高效、耐用的钻头。

PDC钻头以其高度的切削效率和出色的耐磨性而备受石油工业的青睐。

3. PDC钻头结构和原理PDC钻头通常由刀具体和钻头体两部分组成。

3.1 刀具体刀具体是PDC钻头的中央部位,由多个PDC切削齿粘结在刀具体表面上。

这些切削齿通常由金刚石颗粒通过高温高压制成,然后与刀具体表面粘合。

PDC切削齿的形状和布局可以根据不同的应用需求进行设计,以实现更好的切削效果和稳定性。

3.2 钻头体钻头体是PDC钻头的外层部分,通常由高强度的合金材料制成。

它的主要功能是固定PDC切削齿和传递钻探液到切削部位,同时提供必要的强度和刚性,以抵抗来自地下岩石的巨大压力和摩擦。

3.3 工作原理PDC钻头通过旋转的方式将切削齿与地下岩石接触,产生摩擦力,将岩石表面磨削下来。

同时,钻探液通过钻头体进入切削部位,冲刷碎屑并冷却钻头。

切削过程中,切削齿会因摩擦而加热,但由于PDC切削齿具有良好的导热性,它们能迅速散发热量,避免过热造成切削效率下降或切削齿破碎。

4. PDC钻头的优势相比传统的钻头类型,PDC钻头具有许多优势。

4.1 高效切削PDC钻头采用多个粘合在刀具体上的PDC切削齿,这种设计可以实现高效的切削,快速消耗岩石表面,提高钻探效率。

4.2 耐磨性强PDC切削齿具有良好的耐磨性,能够承受长时间的高强度切削,减少了频繁更换切削齿的需要,提高了钻头的使用寿命。

4.3 高度稳定PDC钻头的切削齿布局和形状经过精心设计,可以实现平衡切削力和稳定性。

它们减少了钻头的震动和偏离轨迹的可能性,确保了钻孔的准确度和质量。

4.4 适应多种地质环境PDC钻头可以适应各种地质环境,如软土、硬岩、砾石等。

金刚石钻头与PDC钻头

浅锥形

特点:钻头的磨损更为平衡。 适用范围:转盘钻井、井下动力钻井及定向钻井都比较稳定,最适合于 钻可能遇到硬夹层的地区。

冠部面积最小,水力能量集中,易于清洗。其外形有较长的保径齿,能 适当扶正。复合片密度不宜过大。

,

短抛物线形

特点:快速钻进中,能保持方位和井斜。 适用范围:只适用于钻盘钻井,钻进夹层。

胎体形状即工作剖面,主要是指工作面的几何形状和工作面积的大小,是根据适用不 同岩性而设计的。

双锥阶梯形剖面 软到中硬地层

双锥形剖面 较硬地层

“B”型剖面 硬地层

带波纹的“B”型剖面

坚硬地层

(3) 切削刃

金刚石钻头的切削刃根据金刚石颗粒镶装在胎体上的形式有表镶式、孕镶式 和表孕镶式三种。

把金刚石颗粒只镶在胎体表面上层。 表镶式 颗粒大小:0.5~1.5粒/克拉,出刃高度:1/3~1/4,棱角不宜尖锐, 以免钻进中崩裂。 把金刚石颗粒均匀分布在钻头工作面胎体金属层的一定厚度层 内,随胎体磨损,金刚石颗粒不断露出而不断磨削岩石,并不 断自锐,不断磨损,直到金刚石磨完为止。 颗粒粒度:20~200粒/克拉,棱角越大越好,孕镶层厚度: 2~12mm。 表孕镶式 是在表镶式钻头工作面上薄弱部分的胎体内,孕镶一层金刚石。 破碎效果好,寿命长。

倒角切削齿

通过分散作用在切削 刃上的力,及增加金 刚石与地层的接触面 积,改善PDC层的破 碎强度和研磨强度。

凸圆形切削齿

可以使刚 产生的岩屑失 去平衡,有效 防止泥包钻头 现象。

齿状碳化钨基柱

是在碳化钨 基柱圆周加工出 齿状,增加基柱 与钻头体之间的 紧配合强度,以 防止基柱转动而 脱落。

(3)切削齿的排列方向

PDC钻头设计中用负前角、侧偏角和切削齿出露高度来 规定切削齿的排列方向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言自PDC钻头问世以来,以其优良的性能及随之而带来的经济效益,越来越多的受道现场作业队的青睐。

然而美中稍有不足的是,在现场的应用中,PDC只是PDC 而以,也就是说,作业人员对其了解还不是很深刻。

鉴于此,本人欲从其特点,包括PDC钻头的设计特点和它的结构特点,还有其破岩机理上给予归纳、总结和分析、推理,以期望能为现场作业提供一点技术上的借鉴和参考。

PDC钻头的特点和破岩机理摘要:本文在简要介绍了PDC钻头的物质成份,两大类别(胎体钻头和刚体钻头)及其不同物质在钻井作业过程中所起的作用的基础上,归纳、总结了PDC钻头特点,包括其设计特点和结构特点;同时较详细地分析了在打定向井时,PDC钻头的结构特征因素对造斜率的影响;另外也在分析、归纳、总结国内外专家、学者的独特见解的基础上,对PDC钻头的破岩机理,也在一定程度上给予阐述。

并在此基础上,最后也提出了一些PDC钻头的选型依据。

关键词: PDC钻头; 特点; 机理分析Abstract:This themsis briefly introduces which materials PDC bit is made from,how it is manufactured,and the different types of PDC bits,also shows you the principal functionsof the different materials of PDC bit in drilling----on the basis of these,summaries the characteristics of PDC bit,including its designing characteristics and structural characteristics,and specificly analyses the effect of its structural characteristics on the leaning ration in the controlled directional drilling。

At the same time ,after studying the specific ideas of the different experts at home and abroad,to some extent,analyses and summaries the rock breaking mechanismof PDC bit。

In the end ,on this basis,gives you somefacters that can help you how to choose PDC biteffiently。

Key words: PDC bit; characteristics;Mechanism analysis正文:近年内,随着PDC钻头的广泛应用,PDC钻头在型号和质量上都进行了较大的改进,已经在软到硬的地层中逐步使用,并且取得了较好的经济效益,为更好地使用PDC钻头,使其最大限度地发挥优势,以便更好地服务于钻井作业,特从其特点和破岩机理方面撰写此文。

PDC钻头,就是聚晶金刚石复合片钻头,即Polycrystalline Diamond Compact Bit。

它以金刚石为原料加入粘结剂在高温下烧结而成。

复合片为圆片状,金刚石层厚度一般小于1mm,切削岩石时作为工作层,碳化钨基体对聚晶金刚石薄层起支撑作用。

两者地有机结合,使PDC既具有金刚石地硬度和耐磨性,又具有碳化钨地结构强度和抗冲击能力。

由于聚晶金刚石内晶体间地取向不规则,不存在单晶金刚石固有地解理面,所以PDC的抗磨性及强度高于天然金刚石的,且不易破碎。

PDC 由于多种材料的存在,热稳定性较差,同时脆性较强,不能经受冲击载荷。

PDC钻头的特点1973年美国开发了聚晶金刚石复合片钻头,国外广泛应用于软-中硬地层。

在中东和北海的深井及海洋钻井中首先获得了高井尺、高钻速,大大缩短了建井周期,降低了钻井成本,受到了钻境界的广泛重视,成为钻井工具的一项重大成就。

国内对PDC钻头也引起了极大的关注和兴趣,随着钻井技术人员对PDC钻头的认识和实践,它正在逐步取得较好的使用效果。

按钻头材料及切削齿结构划分,PDC钻头有钢体和胎体两大类别(间上图1-2) 胎体钻头用碳化钨粉末烧结而成,用人造聚晶金刚石复合片钎焊在碳化钨胎体上,用天然金刚石保径。

碳化钨胎体耐冲蚀、耐磨、强度高、保径效果好。

钻头水眼水道面积可以根据钻井工艺需要的水力参数来设计,有较大的灵活性。

胎体外形可以根据地层特点设计,变化胎体形状只要改变模具而不需要增加设备。

钢体PDC钻头,是用镍、铬、钼合金机械加工成形。

经过热处理后在钻头体上钻孔,强人造聚晶金刚石复合片压入(紧配合)钻头体内,用柱状碳化钨保径。

它比胎体钻头成本低20%左右,但不耐磨且易被冲蚀。

PDC钻头的设计特点1.PDC钻头采用爪型设计PDC钻头的性能在很大程度上取决于切削齿的质量,PDC钻头都采用了高质量爪型齿和环形齿,经过与其它类型复合片对比试验分析,证明它具有抗剪强度高、耐冲击、寿命长、热稳定性能好的特点,与同尺寸普通PDC齿相比,爪型齿的金刚石含量提高了2。

7倍,抗冲击破坏能力提高2倍。

2.大刀翼设计全部PDC钻头系列的刀翼进行加高加大,采用超大排屑流道设计,可以更加有效的运移钻屑,清洗钻头,防止钻头泥包,提高机械钻速。

3.抗回旋设计采用力学平衡设计,对PDC钻头进行螺旋保径设计、轨道布齿设计、缓冲块设计以保证钻头抗回旋性能。

4.防泥包涂层设计和制造技术QP系列钻头可根据地层情况进行防泥包涂层设计,它采用了独特的对钻头表面负离子处理技术,使钻头表面带有负电荷,在钻头周围形成一个阳板,形成电流,钻头与钻井液之间形成一个水的集区,其作用就如同润滑剂或象隔板,在钻进中,泥页岩钻屑中的负离子与钢体表面的负电荷相斥,从而起到防泥包的效果。

5.可修复性钢体PDC钻头的本体磨损和切削齿破碎后可进行修复和更换,使得钻头的使用成本大大降低。

PDC钻头结构特征及此因素对造斜率的影响钻头的费用在一口井中的总费用中所占的比例不是很大,但选好和用好一只钻头对提高机械钻速、提高造斜率和降低全井费用却是关系重大。

为了高速、优质、低成本地钻好定向井,应从定向钻井的独特性出发优选钻头。

定向造斜段钻井的特点使使用井下马达,钻头转速高,钻头切削齿和钻头外径磨损快钻头寿命缩短。

在定向段钻进过程中,需要钻头能保持住所要求的工具面角度,如果所选的钻头布能提供合适的导向能力,就会获取布到所设计的造斜率或偏离所定的方位。

这样,就会增多纠斜和扭方位的次数或增多更换下部钻具组合的次数。

由于PDC钻头具有无活动件、适应高转速低钻压钻进工况之特点和钻头使用寿命长的优点,因此更适合与动力钻具配合使用,多次现场施工结果表明,动力钻具+PDC钻头钻进方式有利于提高钻井速度,减少起下钻次数、保证钻具安全,取得了动力钻具+牙轮钻头钻进方式无法比拟的技术经济效益。

常规定向井施工主要时通过选择合适的造斜工具(弯接头+动力钻具、单弯动力钻具、双弯动力钻具等)调整侧向力的大小,从而控制造斜率的高低,而同样的侧向力与不同结构的PDC 钻头配合对造斜率时有极大的影响的。

在此,我本人认为影响PDC 钻头造斜率的钻头结构特征因素主要有以下几点:钻头体长度、钻头冠状形状、钻头保径类型、保径切削齿侧倾角等等。

1 结构特征因素影响PDC 钻头造斜率的机理分析众所周知,定向钻具组合的造斜率时通过下部钻具组合的弯曲形状产生钻头侧向力,使钻头在沿轴线方向钻进的同时侧向切削井壁而产生轨迹偏移的。

钻头轴向钻进和侧向切削的偶合产生一定的造斜率。

在侧向力和钻头轴向钻速一定的情况下,很显然钻头的侧向切削能力越强,钻具组合的造斜率就越高。

1.1 钻头体长度对造斜率的影响在如图1-3所示的带弯接头的造斜钻具组合中,依据文献(《短弯外壳导向钻具的造斜率计算》(帅健))中的导向动力钻具造斜率计算公式:212L L a k +=式中:k------导向钻具造斜率;a-------弯接头弯角;L 1------弯接头肘点至钻头的距离;L 2-------弯接头肘点至下部钻具组合上切点的距离;F C -------作用在钻头上的侧向力从公式(1)可知:在其它结构参数一定的情况下,L 1、k 增大,即选用轴径短的PDC 钻头能增加造斜率。

1.2 钻头的冠部形状对造斜率的影响在侧向力F C一定的情况下,钻头和地层地侧向接触面积越小,作用在单位井壁上地侧向力越大、侧切力越强、钻头地造斜率越高。

因此要想获得较高地造斜率,因选用冠部平坦,与地层侧向接触面小地PDC钻头。

1.3 钻头保径类型对造斜率地影响定向段钻井地特点之一是侧向载荷大,下部钻具组合地弯曲角度越大或弯曲部分离钻头越远所引起地侧向载荷越严重,井下马达高速运转、井底沉积岩屑床、受侧向载荷等因素底综合影响,会使钻头外径很快磨损。

为了克服定向钻头外径的磨损,发展了PDC钻头保径技术,常见的保径方式有在钻头的台肩上镶焊PDC齿或在钻头的外径上镶焊硬质合金块。

钻头保径长度取决于耐磨性和可导性。

钻头保径长度越长,耐磨性越强,但可导向性差;而保径长度较段则耐磨性较差,而导向性好,要根据地层的可钻性、可研磨性和导向能力来拳衡钻头的保径长度。

保径长的钻头一般比保径段的钻头更稳定,但这种钻头所能获得的最大造斜率小,定向施工人员一般都避免使用。

保径上径向排列PDC切削齿,这种设计制造的钻头具有导向和保径双重功能,比硬质合金块保径的钻头造斜率效果好,1.4钻头保径切削齿侧倾角对造斜率的影响图1-4为PDC钻头保径切削齿侧倾角示意图,显然径切削齿侧倾角B越小,切削齿吃入岩石的深度越大,钻头的侧向切削能力越强。

从另一个角度讲,为了便于在定向施工时通过钻压控制工具面,宜选用保径切削齿后倾角较大的PDC钻头扭矩较平稳,反扭角波动范围较小,钻出的井眼更平滑。

所以在选择钻头时应综合考虑。

1.5钻头翼片对造斜率的影响施工中发现,六翼片的PDC钻头比三翼片的PDC钻头工具面稳定,短翼片的PDC钻头比长翼片的PDC钻头工具面更稳定,使用三长翼片的PDC钻头定向钻井时,工具面反扭角对钻压反应过于灵敏,钻压稍微的变化,工具面就偏离了预定的角度,造斜率较低。

这是因为钻头翼片长、个数少,钻头间歇性侧向切削井壁,作用在钻头上的扭矩波动范围大而至的。

定向时,宜选用翼片多而短的PDC钻头。

PDC 钻头的选型依据在进行PDC 钻头造型时,通常采用两步法,第一步是预选型,就是将要使用PDC 钻头井段的测井资料重的声波时差、岩石密度、自然伽玛等参数输入计算机内,利用PDC 钻头专业选型程序进行自动聚类分析,将岩石可钻性、硬度、塑性系数、抗剪强度等聚类为一个综合岩石级值,从而选择PDC 钻头的型号。