压铸工艺自动计算表 送工艺卡 工艺控制程序

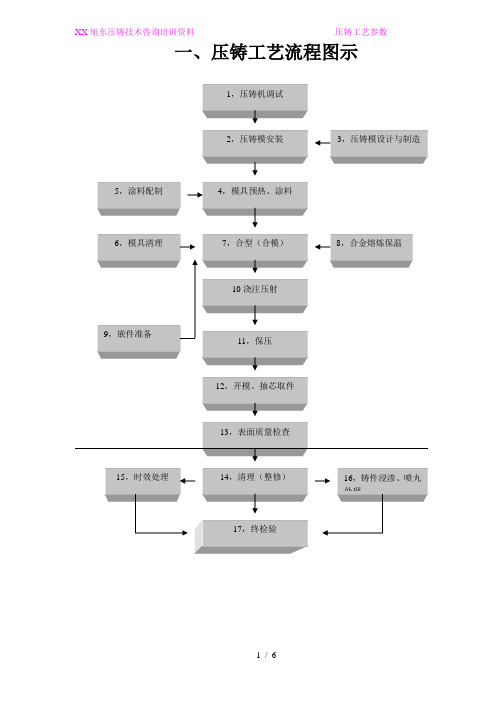

压铸工艺流程图示

一、压铸工艺流程图示二、压射压力P3 P4压力P2P1P2P1T1t2t3t4 保压时间升压充填增压注:t1金属液在压室中未承受压力的时间;P1为一级(慢速)t2金属液于压室中在压射冲头的作用下,通过内浇口充填型腔的时间;P2为二级(快速)t3充填刚刚结束时的舜间;P3为三级(增压)t4最终静压力;P4为补充压实铸件4P yP b=Лd2式中:P b比压(Mpa); Py机器的压射力(N);(压射力=压射缸直径×蓄压器压射时间最小压力)d压室(冲头)直径(MM)选择比压考虑的的主要因素XX旭东压铸技术咨询培训资料压铸工艺参数比压因素选择条件高低壁厚薄壁厚壁压铸件结构形状复杂简单工艺性差些好些结晶温度X围大小压铸合金特性流动性差好密度大小比强度大小阻力大小浇注系统散热速度快慢公布合理不太合理排溢系统截面积大小内浇口速度快慢温度合金与压铸模具温度大小●压铸各种合金常用比压表(Mpa)铸件壁厚≤3(mm)铸件壁厚>3(mm)合金结构简单结构复杂结构简单结构复杂锌合金20-3030-4040-5050-60铝硅、铝铜合金25-3535-4545-6060-70铝、镁合金30-40 40-5050-6565-75镁合金30-40 40-5050-6565-80铜合金40-50 50-6060-7070-80●压力损失折算系数K直浇道导入口截面F1,K值与内浇铸口截面F2之比>1=1<1立式冷室压铸机0.66-0.700.72-0.740.76-0.78卧式冷室压铸机0.88XX旭东压铸技术咨询培训资料压铸工艺参数●压射速度浇注金属液量占压室容积百分数(%)压射速度(cm/s)≤3030-4030-6020-30>60 10-20●高压速度计算公式:VVh=×[1+(n-1)×0.1]1/4Лd2T式中:Vh高速压射速度(CM/S);V型腔容积(CM3);N型腔数;D冲头直径(CM);T适当的充填时间。

压铸生产过程管理控制程序

压铸生产过程管理控制程序压铸生产过程管理控制程序1.目标1.1根据客户的要求和公司的品质目标,制定产品压铸生产的过程控制程序。

2.范围2.1此程序使用于公司所有的压铸产品的生产及控制3.设备及物料3.1压铸机及周边设备、压铸模具、保温炉、行车等。

3.2测试仪器,辅助性工器具。

3.3铝锭,锌锭,水,电力等公共资源。

3.4包装材料及其他辅料。

4.参考文件4.1质量手册4.2客户产品要求规范4.3作业指导书—压铸工艺卡4.4品质控制计划4.5过程控制图标5.安全与培训5.1新员工上岗前须进行上岗培训,并做好记录,由安全员及组长负责执行。

5.2生产设备参数调试人员只能是经过授权并有充分经验的资深压铸管理人员,经面试考评/考核合格方可上岗。

6.职责6.1计划部门6.1.1负责制定生产排期和生产工单。

6.2 生产部门6.2.1 负责按生产计划及作业指导文件的要求实施生产。

6.2.2 对生产现场进行管理确保产品质量达到品质要求及安全生产。

6.2.3 负责对部门使用的设备进行定期保养和例行维护。

6.3 品质部门6.3.1 IPQC 负责按检查规范/标准对产品进行检验,判定检验结果,并贴检验状态标签。

6.3.2 QE 负责依客户/产品要求制订检验标准及其跟进工作。

6.4 PIE6.4.1负责按生产工艺及产品要求编制/更新作业指导文件6.5物流部门6.5.1 要确保收货时供应商的来料要符合品质标准。

6.5.2 要确保储存在货仓的物料要在良好的周围环境和储存条件下存放。

6.5.3 要确保成品完好无损的存放在成品仓,不能有灰尘和变形。

6.5.4要确保成品在运输途中也要保持完好无损。

7.程序压铸生产制程流程图88.附件8.1《压铸件试模报告》8.2《压铸工艺参数卡》8.3《压铸件生产首件尾件单》8.4《压铸机台每日生产记录表》客户要求产品资料压铸作业指导书生产排期/打样申请单品质控制计划压铸生产压铸件首件合格?维修/返工/重检/报废重熔N0 连续生产 YES 巡检合格?N0 清点数量包装入库。

压铸工艺参数的计算与工艺调整

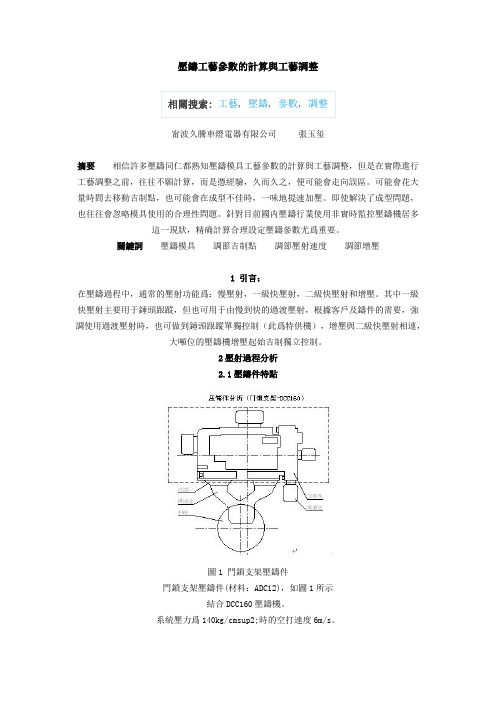

壓鑄工藝參數的計算與工藝調整甯波久騰車燈電器有限公司張玉玺摘要相信許多壓鑄同仁都熟知壓鑄模具工藝參數的計算與工藝調整,但是在實際進行工藝調整之前,往往不願計算,而是憑經驗,久而久之,便可能會走向誤區。

可能會花大量時間去移動吉制點,也可能會在成型不佳時,一味地提速加壓。

即使解決了成型問題,也往往會忽略模具使用的合理性問題。

針對目前國内壓鑄行業使用非實時監控壓鑄機居多這一現狀,精确計算合理設定壓鑄參數尤爲重要。

關鍵詞壓鑄模具調節吉制點調節壓射速度調節增壓1 引言:在壓鑄過程中,通常的壓射功能爲:慢壓射,一級快壓射,二級快壓射和增壓。

其中一級快壓射主要用于錘頭跟蹤,但也可用于由慢到快的過渡壓射,根據客戶及鑄件的需要,強調使用過渡壓射時,也可做到錘頭跟蹤單獨控制(此爲特供機),增壓與二級快壓射相連,大噸位的壓鑄機增壓起始吉制獨立控制。

2壓射過程分析2.1壓鑄件特點圖1 門鎖支架壓鑄件門鎖支架壓鑄件(材料:ADC12),如圖1所示結合DCC160壓鑄機。

系統壓力爲140kg/cmsup2;時的空打速度6m/s。

錘頭直徑Φ50,空壓射行程320mm。

平均壁厚:2mm。

鑄件重量150g(内澆口以上)。

澆鑄全重:330g(含澆排系統)。

鑄件投影面積約爲:11X7=77cmsup2;。

澆注總投影面積約爲:77X200%=154cmsup2;。

内澆口截面積爲:27X1.1+18X1.7=60.3mmsup2;。

2.2壓射分析如圖2所示,通常的壓鑄過程由四步組成:第一步以慢壓射封住入料口,以防鋁液溢出。

第二步以一級快壓射讓鋁液充填至内澆口位置。

第三步以二級快壓射讓鋁液充滿型腔。

第四步以增壓将鑄件壓實。

前進限吉制二級快壓射吉制一級快壓射吉制後退限吉制對應控制點對應控制點對應控制點對應控制點圖2 壓鑄過程圖示3吉制點确定① △1點對應入料筒的B點,當采用短入料筒時,△1向△2方向移動,同時△1始終保持對應B點。

② △2點:當料溫低或充填率低亦或薄壁鑄件時,△2接近對應A點,反之接近△3點。

压铸工艺参数的计算调整

压铸工艺参数的计算与工艺调整前提:针对目前国内压铸行业使用非实时监控的压铸机具多这一现状.合理设定压铸参数尤为重要1.吉制点的确定.2.2.压射速度的确定3.增压的确定4实例分析★在压铸过程中,通常的压射功能为:慢压射,一级快压射,二级快压射和增压。

其中一级快压射主要用于锤头跟踪,但也可用于由慢到快的过渡压射,根据客户及铸件的需要,强调使用过渡压射时,也可做到锤头跟踪单独控制(此为特供机),增压与二级快压射相连,大吨位的压铸机增压起始吉制独立控制。

★例:在DCC160压铸机上生产的一个压铸件.浇铸全重:330g (含浇排系统).铸件重量150g(内浇口以上).铸件投影面积:11X7=77cm2.浇注总投影面积:77X200%=154cm2.铸件材料:ADC12.本例铸件内浇口实际截面积:2.7X1.1+18X1.7=60.3mm2.平均壁厚:2mm.一. 吉制点确定:①.△1点对应入料筒的B点,当采用短入料筒时△1向42方向移动,同时△]始终保持对应B点.②.△,点:当料温低或充填率低亦或薄壁铸件时,△2接近对应A点,反之接近43点.③.43点:通过计算L H来确定,通常锤头压射到43点时,合金液达到C点,如果需要提前及滞后充填,43相应右移及左移.④.△点:对应模具分型面,(同时不能超过射出行程的极限)4⑤为了确定43点,需要计算L HM=A P*L H* P ------------------------------- ⑴M:铸件重量(内浇口以上,含集渣包)A p:锤头截面积P :合金液体密度将数值代入6:150=兀R2*L H*P=3.14*2.52*L H*2.5求得 L =3.06cm H二.压射过程之速度确定:1.慢压射速度Vs的大小一般以合金液不从入料口溢出为原则。

通常Vs为0.2-0.4m/s之间为宜(可以不做调整)2.一级快压射速度的确定需要考虑锤头跟出及过渡性速度两种情况充填率$ =M总/ A p*LK* P -------------------- ⑵M总:包括浇排系统在内的铸件总重A p:锤头截面积4:空打行程代入数值:$二(3 3 0/0 . 78 5 *52 *32 *2 . 5)*100%=21% (标准 30%-70%)充填高:H=(D/2)*(1.66*$+0.17)H=(50/2)*(1.66*0.21+0.17)=13mm一级快压射速度V L=0.2* {(D-H)*(1-0)/(1+0)}1/2 ------------------------- ⑷V L=0.2* {(50-13)*(1-0.21)/(1+0.21)}1/2=0.98m/s 二级快压射速度的确定及二级手轮的调节方法:V PC tV H:V D0 V p0V g P a充填时间:t=(7/1000)*T2 ----------------- ⑸T:铸件平均壁厚t=(7/1000)*22 =0.028(s)内浇口速度:Vg*t*Ag* P =M -------------------- ⑹M:铸件重量(内浇口之上含集渣包)Vg*0.028*60.3*0.0025=150Vg=35500mm/s=35.5m/s(内浇口最小速度) 锤头实打速度:Qg二Qp(合金液通过任何截面的流量相等)Qg:内浇口处的流量Qp:锤头处的流量(入料筒处流量)Ag*Vg=Ap*Vp ----------------------------⑺60 . 3 *35 . 5=0 . 78 5*502 *V PVp=1.1m/s(此为最小锤头速度)Vp= 1.1m/s.取Vp=1.5m/s (模具所需)模具界限速度:当Pa=140kg/cm2 (系统压力)Vpc=550*(Pa*As*Ag2 /Ap3) 1/2 ------------------------------------ ⑻Vpc=550*{140*0 . 78 5*102 *0 . 62 /(0 . 78 5 *52尸}I/2=3.97 m/s 实打速度:Vp={(V产V)/( V D2+V PC2)} 1/2 --------------------------------- ⑼pc2Vp={(62*3.972)/( 62+3.972)}1/2=3.31 m/s(压铸机所供)3.31远大于1.5 能量过剩.即Pa不需要取140kg/cm2那么当Pa=100 kg/cm2时情况如下:V=3.97*(100/140)1/2=3.35 m/spc此时空打速度 V =6*(100/140)1/2=5 m/sDV J{(52*3.352)/( 52+3.352)}1/2=2.78 m/s通过比较可知:降低系统压力让压铸机与压铸模系统更匹配由上面公式⑼:V P={(V D2*V PC2)/( V D2+V PC2)} 1/2可以导出:丫:{"长2*丫//( V PC2-V P2)} 1/2 ------------------------------- ⑽当 V P =1.5m/s 时可得出二级快压射设定速度:V D={(3.352*1.52)/( 3.352-1.52)}1/2=1.68m/s手轮设置:【(12*12/5)为每1m/s时的格数】(12*12/5)*1.68=49 格即:手轮调节为4圈1格三.增压确定:P 取 100Mpa 时锁模力=A 总*P=154*100=154(T)A P * P = P Z * P Z ------------------------------------------------------- (11)(锤头部)(增压缸处)0 . 78 5 *52*100MPa=0.785*162*PZP =9.76 Mpa (增压缸需设置的压力)ZA P * P = A S * P S ------------------------------------------------------- ⑫(锤头部)(射出缸处)0 . 78 5 *52*100MPa=0.785*102*PSP S =25 MPa (射出缸压力表显示值)通过查看射出缸压力表(大表)读数核实是否为25MPa如数据不符,需要调整增压储能器的压力,另外,原则上增压流量手轮从3圈调起充填时间允许时,可调小增压流量,否则反之触发压力一般为50kg/cm2,充填时间允许时也可调小触发压力,否则反之四.实例分析:1.当 Vj1.5m/s 时通过 Ag * Vg = A P * V P60.3*Vg=0.785*502*1.5Vg = 48.8 m/s (标准为 20-60 m/s)说明内浇口截面积较小,内浇口处的龟裂现象也证实了这一点。

铸造生产过程控制程序(含表格)

铸造生产过程控制程序(ISO9001-2015)1.目的为使产品铸件的整个生产过程的质量、环境、职业健康安全处于受控状态。

2.适用范围铸造车间所生产的本公司铸件的生产全过程。

3.职责3.1车间主任负责各工序的生产管理,组织贯彻实施质量管理、环境管理、职业健康安全管理各控制程序,对铸件生产中的质量、环境、职业健康安全负责。

3.2车间计划调度员根据公司生产技术部下达的生产指令安排组织生产活动。

3.3车间技术组负责编制工艺文件,并对工艺文件的正确性、完整性、适用性负责。

3.4车间安全员负责车间生产的环境管理和职业健康安全管理的日常工作。

3.5各班组长对本班组的产品质量、生产作业计划及进度、环境管理、职业健康安全管理的完成情况负责。

4.工作程序4.1过程准备4.1.1车间计划调度员按照生产技术部下发的项目计划编制各班组的生产计划,及时下发到各班组,完成调度指令兑现率,准备好各种工装器具及原材料。

4.1.2车间生产所需各种工装器具及原材料放在有明显标识的指定区域,由车间统一管理。

4.1.3车间技术组由专人负责管理图纸和技术资料,进行分类、标识、定址存放,建立文件资料目录及管理规定。

4.1.4技术组的技术人员根据当月车间生产计划准备技术资料、图纸,并保证这些资料正确、清晰、完整、有效。

4.1.5原料、辅料和工艺装备上场前有关人员应检验其是否符合规定要求,检验结果应记录并明确标识。

4.1.6车间设备员要做好设备的日常管理和检查,其结果应记录备案。

4.1.7操作者上岗前应经过培训,培训合格后持证上岗,特殊过程(熔炼、浇注、造型、焊接、热处理、机动车司机)必须经过专门培训,考试结果记录备案。

4.2过程控制4.2.1图纸资料的控制4.2.1.1车间技术组负责图纸、技术文件的收发、归档、管理和更改。

4.2.1.2车间技术组签收图纸、资料后,加盖本车间专用标记章,填写《收图登记》,分类放置。

4.2.1.3车间技术组收到改图通知后,按要求更改,保证零件图、工艺图、工装图的有效性,做出更改标识并通知到相关技术人员。

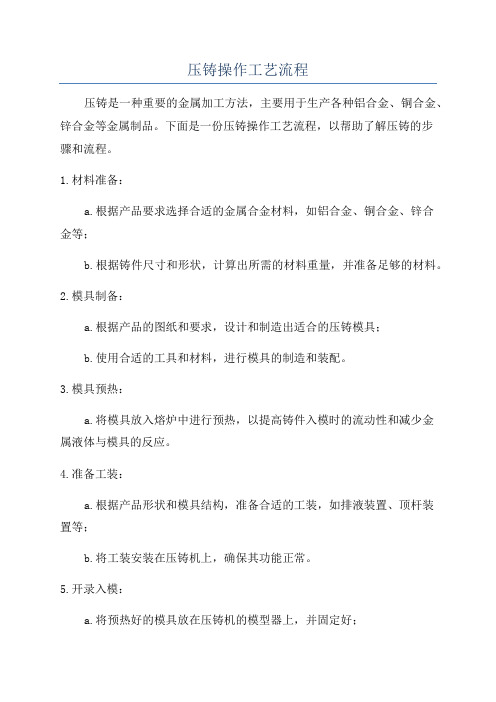

压铸操作工艺流程

压铸操作工艺流程压铸是一种重要的金属加工方法,主要用于生产各种铝合金、铜合金、锌合金等金属制品。

下面是一份压铸操作工艺流程,以帮助了解压铸的步骤和流程。

1.材料准备:a.根据产品要求选择合适的金属合金材料,如铝合金、铜合金、锌合金等;b.根据铸件尺寸和形状,计算出所需的材料重量,并准备足够的材料。

2.模具制备:a.根据产品的图纸和要求,设计和制造出适合的压铸模具;b.使用合适的工具和材料,进行模具的制造和装配。

3.模具预热:a.将模具放入熔炉中进行预热,以提高铸件入模时的流动性和减少金属液体与模具的反应。

4.准备工装:a.根据产品形状和模具结构,准备合适的工装,如排液装置、顶杆装置等;b.将工装安装在压铸机上,确保其功能正常。

5.开录入模:a.将预热好的模具放在压铸机的模型器上,并固定好;b.调整模具的位置和角度,使其与模型器对齐;c.打开模型器的锁紧装置,使其紧密贴合;d.打开压铸机的锁紧装置,使模具与模型器之间形成密封空间。

6.注铸料:a.使用合适的设备和工具,将预热好的金属合金材料倒入压铸机的料斗中;b.控制注射速度和压力,将金属液体注入到模具中;c.注入一定的金属液体后,停止注射,使金属液体冷却和凝固。

7.冷却和固化:a.模具中的金属液体冷却后,开始变硬和固化,转化为铸件;b.控制冷却时间和速度,以确保铸件的质量和性能;c.等待足够的时间,使铸件完全冷却和固化。

8.开模脱件:a.打开压铸机的锁紧装置,分离模具和模型器;b.使用合适的工具,将铸件从模具中取出;c.检查铸件是否完整和符合要求;d.如果有缺陷或不合格的铸件,进行修复或重新铸造。

9.表面处理:a.根据产品要求,进行表面处理,如抛光、划线、氧化等。

10.检验和包装:a.对铸件进行检验,以确保其质量和尺寸符合要求;b.根据客户的要求和产品的用途,进行包装和标记。

11.存放和出货:a.将合格的铸件存放在指定的位置,等待出货;b.出货前,对铸件进行最后的检查和确认。

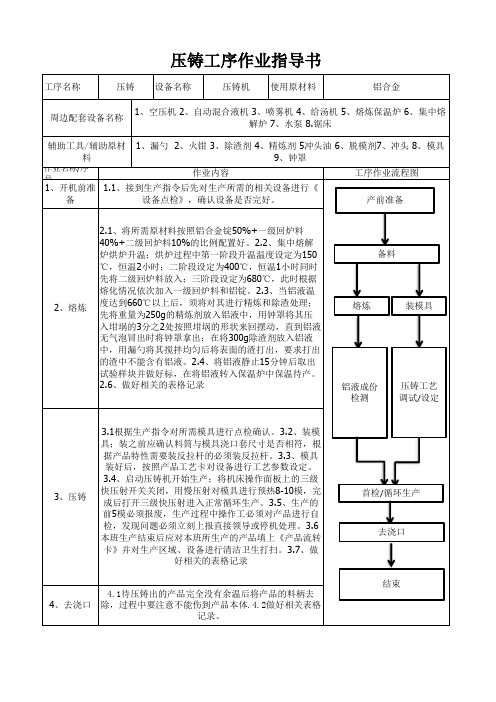

压铸工序作业指导书

工序名称设备名称使用原材料作业名称/序号 1.1、接到生产指令后先对生产所需的相关设备进行《设备点检》,确认设备是否完好。

2.1、将所需原材料按照铝合金锭50%+一级回炉料40%+二级回炉料10%的比例配置好。

2.2、集中熔解炉烘炉升温;烘炉过程中第一阶段升温温度设定为150℃,恒温2小时;二阶段设定为400℃,恒温1小时同时先将二级回炉料放入;三阶段设定为680℃,此时根据熔化情况依次加入一级回炉料和铝锭。

2.3、当铝液温度达到660℃以上后,须将对其进行精炼和除渣处理;先将重量为250g 的精炼剂放入铝液中,用钟罩将其压入坩埚的3分之2处按照坩埚的形状来回摆动,直到铝液无气泡冒出时将钟罩拿出;在将300g 除渣剂放入铝液中,用漏勺将其搅拌均匀后将表面的渣打出,要求打出的渣中不能含有铝液。

2.4、将铝液静止15分钟后取出试验样块并做好标,在将铝液转入保温炉中保温待产。

2.6、做好相关的表格记录2、熔炼周边配套设备名称压铸工序作业指导书辅助工具/辅助原材料作业内容工序作业流程图1、空压机2、自动混合液机3、喷雾机4、给汤机5、熔炼保温炉6、集中熔解炉 7、水泵 8.锯床3.1根据生产指令对所需模具进行点检确认。

3.2、装模具;装之前应确认料筒与模具浇口套尺寸是否相符,根据产品特性需要装反拉杆的必须装反拉杆。

3.3、模具装好后,按照产品工艺卡对设备进行工艺参数设定。

3.4、启动压铸机开始生产;将机床操作面板上的三级快压射开关关闭,用慢压射对模具进行预热8-10模,完成后打开三级快压射进入正常循环生产。

3.5、生产的前5模必须报废,生产过程中操作工必须对产品进行自检,发现问题必须立刻上报直接领导或停机处理。

3.6本班生产结束后应对本班所生产的产品填上《产品流转卡》并对生产区域、设备进行清洁卫生打扫。

3.7、做好相关的表格记录3、压铸 4.1待压铸出的产品完全没有余温后将产品的料柄去除,过程中要注意不能伤到产品本体.4.2做好相关表格记录。

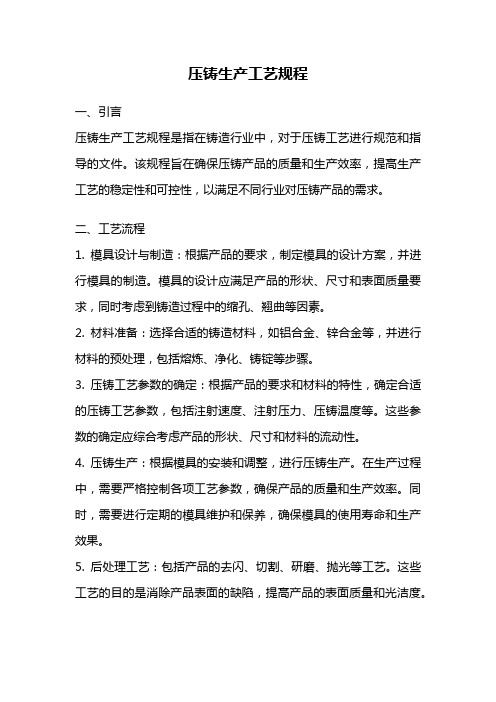

压铸生产工艺规程

压铸生产工艺规程一、引言压铸生产工艺规程是指在铸造行业中,对于压铸工艺进行规范和指导的文件。

该规程旨在确保压铸产品的质量和生产效率,提高生产工艺的稳定性和可控性,以满足不同行业对压铸产品的需求。

二、工艺流程1. 模具设计与制造:根据产品的要求,制定模具的设计方案,并进行模具的制造。

模具的设计应满足产品的形状、尺寸和表面质量要求,同时考虑到铸造过程中的缩孔、翘曲等因素。

2. 材料准备:选择合适的铸造材料,如铝合金、锌合金等,并进行材料的预处理,包括熔炼、净化、铸锭等步骤。

3. 压铸工艺参数的确定:根据产品的要求和材料的特性,确定合适的压铸工艺参数,包括注射速度、注射压力、压铸温度等。

这些参数的确定应综合考虑产品的形状、尺寸和材料的流动性。

4. 压铸生产:根据模具的安装和调整,进行压铸生产。

在生产过程中,需要严格控制各项工艺参数,确保产品的质量和生产效率。

同时,需要进行定期的模具维护和保养,确保模具的使用寿命和生产效果。

5. 后处理工艺:包括产品的去闪、切割、研磨、抛光等工艺。

这些工艺的目的是消除产品表面的缺陷,提高产品的表面质量和光洁度。

三、质量控制1. 原材料的质量控制:对于铸造材料的熔炼和净化过程进行严格控制,确保铸造材料的化学成分和物理性能符合要求。

2. 模具的质量控制:对于模具的设计和制造过程进行严格控制,确保模具的尺寸和表面质量符合要求。

3. 工艺参数的质量控制:对于压铸工艺参数的确定和调整过程进行严格控制,确保产品的质量和生产效率。

4. 产品的质量控制:对于产品的尺寸、表面质量和力学性能进行检测和评估,确保产品的质量符合要求。

四、安全措施1. 操作人员应接受相关的安全培训,并严格遵守操作规程和安全操作要求。

2. 在生产过程中,应配备必要的安全设施和防护装置,确保操作人员的人身安全。

3. 对于涉及到高温、高压等危险因素的工艺环节,应采取必要的防护措施,如穿戴防护服、手套等。

五、环境保护1. 在压铸生产过程中,应采取措施减少废气、废水和固体废物的排放,减少对环境的污染。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品图号/ 版本

产品名称

NO.

参数

计算公式or参数表

1、

1模X件

=

2、

ρAl液 =

=

3、 料缸直径(预设)=

料缸孔直径

40 45 50 55 60 65 =

4、 冲料头缸放面料积缸(预口设长)度= (红色规格优先) 70 80 90 100 110 120 =

5、 分流锥入=料缸长度

一般15~30mm

=

2.1

24 、 25

内浇口厚=

优 先

1.7 1.9 2.1 2.3 2.5 2.7 2.9 3.1 1.3

=

、 内浇口宽(全部)=

=

1.25 1.7

单位 件

g/cm3 cm cm2 cm cm cm

cm

35 3/1产品重量= 14 3/1产品体积=

cm cm cm cm s mm s cm/s

cm/s cm/s cm2 cm2 cm2

MAX 630t 4.2

400t

≥

164.0

22

、ቤተ መጻሕፍቲ ባይዱ

V内of快 =

内浇口速度 =V冲头*S冲头/S内浇口

= 2186.02

内浇口截面积= 出入平衡法 S内=S冲*V冲/V内 V冲= 300

=

2.1

23 、

内浇口截面积=

限时流量法

S内=Q产品v/(V内*T填 充)

V内=

4000

=

2.0

取大值

内浇口推荐取大一些,有利于成形&气孔

1、

Al合金件

比压范围

一般件 30~50

受力件 45~80

外观或薄壁件 40~60

耐压件 80~120

备注 手工输入

常数

内浇口速度预设30 ~50前提下:

机器高速快,料缸 直径可以选小些, 可以保证充满度和

出品率;

3/1产品重量= 231 3/1产品体积= 92.4

小产品偏下限 >9cm??

33.78

浇道重量=

350

=

10 、 11 、 12 、 13 、 14 、 15 、 16 、 17

产品总体积= 434 毛坯件体积= 280

浇道体积=

140

出品率=

不影响质量情况下越大越好

=

充满度 =

充满度40~75%为宜=液态总体积/料缸总体积 =

充满度100%处=

Q18X=(Q9-X)*(1-Q18)

cm cm

26 、

27

选用压铸机= V内MAX =

F锁=KSp 160 t

S投 影 0

280 t

60

cm2 0

1模 X4件00 t

2 0

、 28 铝合金保温温度=

如果20模后,产品有冷隔,请+10℃

= 630 t

=

161 5600 620

t cm/s

℃

、 注

:

这套工艺为普通适用工艺,尤其适用只要求“加工面没有气孔”的铸件和“小铸件”

=

S1快启动点=

X=S1+V浇/Q5-V慢(15)*0.05

=

S2快启动点=

防止慢速溢料,浇道体积取0.6

=

冲头

S增压启动点 = 增压建压时间 = 30 ms 行走

4.9 cm =

、 18 、

慢压射时间= 产品平均壁厚=

= 厚 1.5 1.8 2 2.3 2.5 3 3.8 5 6.4 =

溢流体积= 64.52%

=

6、

=

=

7、 料柄厚度 =

18~30mm 模

机床料缸 具

= 料缸前端

计算值 1 2.5 6

28.3 1.5

5 2.3

250

60

30

料缸长度规格 8、 S料缸长度(预设)=

300

80

40

=

41

340

100

50

380

120

选用料缸长度

340

110

渣包溢流重量

9、 产品总重量= 1085 毛坯件重量= 700

T填增加40%保险系 数

确认设备能否支 持?

验证T填是否OK?

??

壁厚的50%; >3mm需要锯切

建议>4000?

640±20℃ 铝 合

和“小铸件”

37.46% 25.6 29.8 27.9 33.8 2.0 2.5

理论T填充时间= T填 0.02 0.02 0.03 0.04 0.05 0.06 0.07 0.12 0.18 =

0.054

20 、 慢压射冲头速度=

取0.15m/s,不易紊流卷气

=

15

21 、

设备 160t

280t

V2快冲头速度≥ 速度