内浮顶储罐的计算

内浮顶设计要求

内浮顶设计要求一、一般规定本章规定适用于单盘式内浮顶、双盘式内浮顶和装配式内浮顶及其附件的设计。

装配式内浮顶包括浮筒式内浮顶、浮箱式内浮顶、金属蜂巢式内浮顶、整体加强模块式内浮顶和玻璃钢内浮顶。

储罐内浮顶的选型应根据储罐直径大小、储存介质物性、操作条件、维护和管理要求、使用温度、储存介质蒸汽压、由储液扰动引起的湍流的可能性、腐蚀情况以及安全环保和风险评价等进行。

直径大于30m的内浮顶储罐宜采用全液面接触式内浮顶,直径大于40m的内浮顶储罐应采用钢制内浮顶。

装配式内浮顶应对其强度稳定性分析计算进行评审或试验验证,产品应通过省部级以上机构主持的专业技术评审和安全论证。

内浮顶在全行程上应能无阻碍地正常运行,在升降和静止时应处于水平漂浮状态。

内浮顶及其附件所选用的材料应与所存储的介质相适应。

内浮顶外边缘板、浮顶支柱及浮顶上的所有开口接管,应至少高出液面150mm。

内浮顶上的所有金属件均应互相电气连通,内浮顶上带开孔附件的活动盖板应与浮顶电气连接,并通过罐壁与罐外部接地件相连。

静电导出线通过环形密封区与罐壁相连时,不得少于4组;静电导出线与固定顶相连时,不得少于2组,且应均匀分布。

静电导线应采用截面积不小于25mm2的软铜电缆线,但对于装配式内浮顶,静电导线可采用截面积不小于φ5mm的不锈钢钢丝绳。

选择导线应考虑强度、挠性、电阻、耐腐蚀性、连接的可靠性以及使用寿命。

内浮顶结构设计及支柱应能承受内浮顶及其附件自重和附加荷载。

附加荷载取设计均布附加荷载、集中活荷载和内浮顶设计外压的较大值。

进行浮力计算时,设计储液密度应按本标准第8.1.6条规定选取。

内浮顶的设计浮力不应小于内浮顶及其附件自重的2倍与边缘密封装置和穿内浮顶管等摩擦力之和。

在支撑状态和内浮顶任何两个浮力单元与单盘同时泄漏后的漂浮状态下,内浮顶上任何部位均应能承受在0.1m2范围内不小于2.2kN的集中活荷载,且不会使浮顶损坏和使储罐内储液漫溢到浮顶上。

10000m^3甲醇内浮顶储罐设计

2 罐顶设计2.1 罐顶结构与厚度核算本设备选用自支承式带肋球壳拱顶结构。

顶板由瓜皮板和中心顶板组成。

瓜皮板分别为16块、32块及64块。

连接中心顶板的为32块的瓜皮板,二者厚度均取8mm ;二次连接的瓜皮板为64块;最后与罐壁连接的为16块,厚度均为10mm 。

肋板均选100mm 宽,8mm 厚。

则估算出罐顶总质量约60000kg ,折算成单位面积载荷为60000×9.8÷(π/4×302)=863.3Pa 。

考虑罐顶附加载荷取值,且不小于1200Pa ,故取P L =2063.3Pa 。

2.2 带肋球壳许用外载荷计算许用外载荷。

20.5[]0.0001m h S m t t P E R t=� (1-2)式中:[P ]为带肋球壳的许用外载荷(kPa);E 为设计温度下刚才的弹性模量(MPa);取192000MPa 。

R S 为球壳的曲率半径(m),取30m 。

t h 为罐顶板有效厚度(mm),取6.8mm 。

t m 为带肋球壳的折算厚度(mm)。

此值按照《立式圆筒形钢制焊接油罐设计规范》GB 50341—2014附录H 相关计算得22.5mm 。

将数据带入式中,得[P ]=17.81kPa 。

2.3 拱顶稳定性核算储罐带有罐壁通气孔,则储罐内部无内压,故只校核外载荷作用下的稳定性。

带肋球壳的稳定性验算应满足下式要求:P L ≤[P ] (1-3)综合以上,式1-3是成立的,故稳定性满足要求。

3 包边角钢截面积核算罐壁顶部设置包边角钢,以承受从罐顶传来的横向力。

计算与包边角钢相连的罐顶和罐壁各16倍板厚的截面应满足下式:2mim Pa 8tan pD F σϕθ= (1-4)式中:p 为储罐单位面积载荷,为2063.3Pa ;D 为储罐直径,30m ;σ为包边角钢的许用应力,取2.30×108Pa ;φ为焊接接头系数,取0.9;θ为罐顶与罐壁连接处罐顶的水平夹角(°),取30°。

内浮顶罐的设计

目 录第一章 设计说明书 Ⅲ 摘要 Ⅲ Abstract Ⅲ1.1概述 11.2文献综述 11.2.1前言 11.2.2内浮顶储罐的发展 11.2.3内浮顶储罐的结构、性能与应用 21.2.4内浮顶储罐对甲醇的储存 31.2.5总结 3参考文献 3 1.3设计方案 41.3.1设计内容与要求 41.3.2设计流程 4 1.4设计参数与材料确定 41.4.1内浮顶罐设计参数 41.4.2材料确定 4 1.5储罐结构设计 51.5.1储罐结构参数的确定 51.5.1.1储罐直径与高度 51.5.1.2罐壁壁板高度与数目 61.5.2罐壁设计 61.5.2.1罐壁厚度计算 61.5.2.2罐壁板间的连接 71.5.3罐顶设计 71.5.3.1罐顶厚度与结构 71.5.3.2包边角钢的强度验算 81.5.3.3拱顶的稳定性验算 81.5.4罐底设计 91.5.5内浮盘与罐壁之间的密封设计 9 1.6荷载计算 101.6.1风载荷计算 101.6.1.1倾覆 101.6.1.2滑移 101.6.2地震载荷计算 111.6.2.1水平地震载荷 111.6.2.2地震弯距 111.6.2.3第一圈罐壁底部的最大压应力 111.6.2.4第一圈罐壁的容许临界压力121.6.3其他结构 12 参考文献 13 第二章 设计图纸 142.1内浮顶储罐结构 142.2罐壁纵、环对接焊 152.7内浮盘与罐壁之间的密封结构 152.3罐顶结构 162.4罐顶瓜皮板之间的搭接焊 162.5罐底结构 172.6罐底坡度 18 致谢 19第一章设计说明书用于甲醇储存的内浮顶罐的结构的设计摘要:介绍了内浮顶罐用于甲醇储存的原理与特点。

根据甲醇的性质,对内浮顶罐进行结构设计,对内浮顶罐的风载荷和地震载荷进行计算。

结果表明,所设计的内浮顶罐既能保证甲醇的安全和质量,又能在0.35kpa的风压和7级地震裂度的作用下有较高的强度与稳定性。

储罐呼吸排放量计算SH3002(2018)

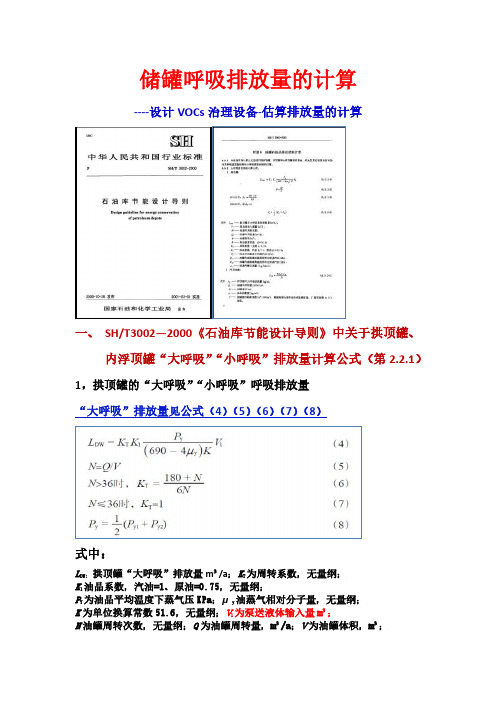

储罐呼吸排放量的计算----设计VOCs治理设备-估算排放量的计算一、SH/T3002—2000《石油库节能设计导则》中关于拱顶罐、内浮顶罐“大呼吸”“小呼吸”排放量计算公式(第2.2.1)1,拱顶罐的“大呼吸”“小呼吸”呼吸排放量“大呼吸”排放量见公式(4)(5)(6)(7)(8)式中:LDW:拱顶罐“大呼吸”排放量m³/a;K T为周转系数,无量纲;K1油品系数,汽油=1、原油=0.75,无量纲;P Y 为油品平均温度下蒸气压KPa;μy油蒸气相对分子量,无量纲;K为单位换算常数51.6,无量纲;V1为泵送液体输入量m³;N油罐周转次数,无量纲;Q为油罐周转量,m³/a;V为油罐体积,m³;P为油罐内液面最低温度对应的蒸气压KPa;Y1P为油罐内液面最高温度对应的蒸气压KPaY2“小呼吸”排放量计算公式(9)式中:L拱顶罐“小呼吸”排放量m³/a;K2为单位换算系数3.05,无量纲;DS:K油品系数,汽油=1、原油=0.58,无量纲;3P为油罐内油品本体温度下蒸气压KPa;P为当地大气压,KPa;aD为罐直径m;H为油罐内气体空间高度m;ΔT大气温度的平均日温差,℃;F为涂料吸收,无量纲;C1为小直径修正系数,无量纲。

P2内浮顶油罐的“大呼吸”“小呼吸”呼吸排放量“大呼吸”排放量见公式(10)式中:L为内浮顶罐“大呼吸”排放量kg/a;Q1为油罐周转量,103m³/a;WF:C为油罐壁的黏附系数,10-3m³/㎡;P y为油品密度,kg/m³;N为支柱个数,无量纲;F C为支柱有效直径。

C“小呼吸”排放量见公式(11)(12)(13)式中:L内浮顶罐“小呼吸”排放量kg/a;K8为单位换算系数0.45,无量纲;SF:K为边缘密封排放系数,无量纲;F M为浮盘附件总排放系数,无量纲;eF为顶板接缝长度系数,无量纲;dK为顶板接缝排放系数,焊接顶板=0、非焊接顶板=3.66,无量纲;dP*为蒸气压函数,无量纲;m V为油气相对分子量,无量纲;K为油品系数,汽油=1、原油=0.4,无量纲;cN为某种附件个数;K mj为某种附件排放系数,无量纲。

泡沫灭火系统设计 (18)内浮顶储罐

内浮顶储罐4.4.1 虽然钢制单盘式、双盘式与敞口隔舱式内浮顶(见现行国家标准《立式圆筒形钢制焊接油罐设计规范》GB 50341)储罐有固定顶,但其浮盘与罐内液体直接接触,挥发出的可燃蒸气较少,且罐上部有排气孔,浮盘以上的罐内空间整体爆炸着火的可能性极小。

由于该储罐的浮盘不宜被破坏,可燃蒸气一般存在于密封区,与本规范规定的外浮顶储罐一样,发生火灾时,其着火范围基本局限在密封处。

所以,规定此类储罐的保护面积与外浮顶储罐一样,按罐壁与泡沫堰板间的环形面积确定。

其他如由铝合金或人工合成材料等制作浮盘的内浮顶储罐,因其浮盘易损等,与钢制单盘式、双盘式与敞口隔舱式内浮顶储罐相比,安全性有较大差距,其火灾案例较多,且多表现为浮盘被破坏的火灾。

为此,规定按固定顶储罐对待。

4.4.2 内浮顶储罐通常储存火灾危险性为甲、乙类的液体。

由于火灾时炽热的金属罐壁和泡沫堰板及密封对泡沫的破坏,其供给强度也应大于固定顶储罐的泡沫混合液供给强度;到目前为止,按环形密封区设防的水溶性液体浮顶储罐,尚未开展过灭火试验,但无疑其泡沫混合液供给强度应大于非水溶性液体。

本规定综合了上述两方面的分析,并参照了对外浮顶储罐的相关规定。

本条第1款~第3款及第5款要求必须做到,否则灭火无法保证,为此定为强制性条文。

4.4. 3 由于该储罐无法设置泡沫溜槽等固定缓冲装置,其他不影响浮盘上下浮动的泡沫缓冲装置应用较少,技术不一定成熟。

考虑到上述缘由,允许此类储罐不设泡沫缓冲装置,另外,浮盘可能会有一定残存,对泡沫起到一定的缓冲作用。

所以,为安全可靠,规定延长泡沫混合液供给时间。

4.5 其他塌所4.5.1 本条对泡沫混合液用量的规定,一方面考虑不超过油罐区的流量,另一方面火车装卸栈台的用量要能供给1台泡沫炮,汽车装卸栈台的用量要能供给1支泡沫枪。

4.5. 2、4. 5.3 这两条规定主要依据NFPA 11《低倍数、中倍数、高倍数泡沫灭火系统标准》和BS 5306 Part 6《泡沫灭火系统标准》。

浮顶罐

第二节 浮顶的设计准则 浮顶的设计应满足以下四个条件: (1) 对于单盘式浮顶, 设计时应做到单盘板和 任意两个相邻舱室同时破裂时浮顶不沉没; 对于双盘式浮顶,设计时应做到任意两个舱 室同时破裂时浮顶不沉没。 (2) 在整个罐顶面积上有 250mm 降雨量的水 积存在单盘上时浮顶不沉没。 (3) 在正常操作条件下, 单盘与储液之间不存 在油气空间。 (4) 在以上各种条件下, 浮顶能保持结构的完 整性,不产生强度或失稳性破坏。

单盘式的设计

• 排版形式 • 单盘板的排版形式一般有条形和人字形,根 据经验和材料情况,采用条带形排版结构,将 长焊缝变为分段的短焊缝,而且焊缝均匀分 布。 • 这种排版结构能均衡焊缝存在的内应力,更 有利于控制单盘板的焊接变形

• 单盘钢板的厚度 • 根据强度计算的小于 5倍板厚且不小于25毫米。单盘板的上表面 应采用连续满角焊,下表面在 遇到浮顶支 柱或其他刚性较大构件时,周围300mm范 围内采用连续满角焊,其余部分可采用间 断焊。

单盘式浮顶:由若干个独立舱室组成环形 浮船,其环形内侧为单盘顶板。单盘顶板 底部设有多道环形钢圈加固。其优点是造 价低、好维修。 双盘式浮顶:有上下两层盖板,两层板之间 由边缘盖板,径向与环向隔板将浮顶分隔为 若干为若干互不渗漏的舱室。

单盘式与双盘式优缺点

• 单盘式优:重量轻、耗材少、施工方便 • 单盘缺:最低点及不好确定,所以排水槽 位置难以定位,排水不畅,极易存水沉盘, 给操作带来隐患,单盘消防管不宜在浮盘 上固定,对消防灭火有妨碍。 • 双盘式优:刚性好;浮力大,抗沉浮性能 好;隔热效果好 ;顶板变形小,有利于排 水。

隙 , 这 一 空 间 由 密 封 结 构 来 填 充 。 浮船的设计 浮船的宽度及内外边缘板的高度均根据浮力的 要 求 确 定 , 但 为 了 方 便 设 计 , 开 始 可 按 下 式 计 算 :

储罐VOCs计算及减排措施探讨

储罐VOCs计算及减排措施探讨随着炼油原油加工量的不断增加,储运罐区作为企业物料输转的重要环节,每年的物料周转量也明显增加,再加上设备老化等原因,由此带来的储罐VOCs的排放量也逐年升高,既增加了物料的储运损失,也造成了一定的环境污染。

随着环保形势的日益严峻,环保排放指标的日益严格,储罐VOCs的减排也势在必行。

VOCs(Volatile Organic Compounds),是指参与大气光化学反应的有机化合物,或者根据规定的方法测量或核算确定的有机化合物<sup></sup>。

石化行業的VOCs排放源分为:设备动静密封点泄漏;有机液体储存与调和挥发损失;有机液体装卸挥发损失;废水集输、储存、处理处置过程逸散;燃烧烟气排放;工艺有组织排放;工艺无组织排放等12类源项,其中,有机液体储存与调和挥发损失在12类源中占有较大的比重。

1.计算储罐总损失本计算以汽油内浮顶储罐为例,采用公式法<sup></sup>,计算全年的VOCs排放量。

储罐公称容积为*****m<sup>3</sup>,直径为30m,浮盘结构为浮筒式铝浮盘。

储存介质为92#车用乙醇汽油调合组分油。

浮顶罐总损失,计算公式如下:(公式1)式中:E<sub>浮</sub>―浮顶罐总损失,磅/年;E<sub>R </sub>―边缘密封损失,磅/年;E<sub>WD</sub>―挂壁损失,磅/年;E<sub>F</sub>―浮盘附件损失,磅/年;E<sub>D</sub>―浮盘缝隙损失(只限螺栓连接式的浮盘或浮顶),磅/年。

1.1计算边缘密封损失E<sub>R</sub>内浮顶罐边缘密封损失计算公式如下:(公式2)式中:E<sub>R</sub>―边缘密封损失,磅/年;K<sub>Ra</sub>―零风速边缘密封损失因子,磅-摩尔/英尺·年;K<sub>R</sub>―有风时边缘密封损失因子,磅-摩尔/(迈<sup>n</sup>·英尺·年);v―罐点平均环境风速,迈;储罐为内浮顶结构,V取0;n―密封相关风速指数,无量纲量;P<sup>*</sup>―蒸气压函数,无量纲量;D―罐体直径,英尺;该罐直径30米,98.424英尺;M<sub>V</sub>―气相分子质量,磅/磅-摩尔;68(g/g-mol)K<sub>C</sub>―产品因子,原油0.4,其它挥发性有机液体1。

毕业设计(论文)-1500立方米内浮顶储罐设计(全套图纸)[管理资料]

![毕业设计(论文)-1500立方米内浮顶储罐设计(全套图纸)[管理资料]](https://img.taocdn.com/s3/m/c3536aefc281e53a5802fff0.png)

15003m储罐设计全套CAD图纸,联系1538937061 综述长期以来,我国库存轻质油品,广泛采用固定顶油罐和浮顶油罐。

由于固定顶油罐在存贮和收发油品时存在“小呼吸”和“大呼吸”,油品蒸发损耗较大,而且会因为油气逸散到空气中造成环境污染,危害人们身体健康。

因此油品及化学品的蒸发损耗一直是石油、化学工业关心的问题。

人们最初关心的是经济损失和安全,近年来还关心生态、环境保护方面的问题。

为了较经济有效地解决这个问题,世界上发达国家如美国、法国、前苏联早在五、六十年代相继开始研制浮顶油罐。

我国直到70年代末期才开始研制。

由于浮顶罐能降低损耗,减少环境污染,主要用于储存原油、汽油、柴油等介质。

随着内浮顶技术的发展,汽油和航空煤油大多数采用内浮顶罐,新建的外浮顶罐几乎都用于储存原油。

1955年前后,第一次实际采用塑料泡沫浮顶这个充气的救生筏形的构件漂浮在液面上,能减少汽油罐的蒸发损失85%。

法国还研制了由硬聚氯乙烯浮动盖板组成并以同样材料作为浮子支撑的内浮顶罐。

前苏联从1961年起开始使用合成材料做内m容量的储罐装配了合成材料做的内盖。

1962年美浮盖,到1970年末已有3006223国在组瓦克建有世界上最大直径为187ft()的带盖浮顶罐。

到1972年美国已建造了600多个内浮顶油罐。

由于塑料浮顶耐温较差及使用寿命等问题, 从20世纪50年代开始,非钢内浮顶罐开始出现,其材料有铝、环氧及聚酯玻璃钢、聚氯乙烯塑料和聚氨酯泡沫塑料等。

与钢制内浮顶相比,非钢内浮顶具有质轻、耐腐蚀等优点,但强度较差,有的价格较贵,使其应用受到限制。

20世纪80年代以前以钢制内浮顶的应用为主,但此后,耐腐蚀能力和综合力学性能较好的铝合金在内浮顶制造上得以应用,用其制造的装配式铝制内浮顶油罐的降耗率能够达到96%,而且现场安装时的动火量比钢盘式内浮顶减少95%以上,因此得到广泛的推广应用。

为了更好的设计和发展内浮顶储罐,1978年美国API650附录H对内浮盘的分类、设计、安装、检验及标准荷载、浮力要求等作了一系列的修订和改进。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

菜单

储罐型式内浮顶

设计内压0

设计外压0

筒体内径D7500

筒体高度H10650

腐蚀裕量C22

厚度负偏差C10.8

介质密度ρ900

设计温度下材料许用应力[σ]t157

常温下材料许用应力[σ]t157

设计温度下材料弹性模量Et192000

焊缝系数φ0.9

基本风压值 qo750

材料密度7850

每圈罐壁的高度1800

保温层厚度0

保温层密度0罐底中幅板厚一.

壁板

计算距罐底高度h

(mm) 10 21800 33600 45400 57200 69000 70 80 90 100 110 120

罐壁

、罐

顶稳

定校

核

最薄板厚度mm6第i层壁板实际高度 hi ti

18008

18006

18006

18006

18006

16406

00

00

00

00

00

00罐壁许用临界压力 pcr1807.5

风压高度变化系数 Kz 1.3

呼吸阀负压的1.2倍 po490

固定顶罐壁设计外压 Po2683.75

内浮顶罐壁设计外压 Po2193.75

加强圈距罐壁顶部的距离4730

罐顶的计算及稳定性校核

R i —球壳曲率半径 (mm)

9000E t —设计温度下钢材的弹性模量Mpa.192000直径偏差 (mm)20罐顶高度(mm)809罐顶表面积F=2πRh

45.8取罐顶名义厚度 δ (mm)6罐顶壁板重量G

2155.621146考虑到搭接罐顶重量增加%10

2371.223261

保温厚度mm 0保温密度kg/m20保温重量

0.00P 01—罐顶结构自重526.5P 02—附加荷载700P 0—罐顶设计外压

1226.5

顶板的设计厚度t 3.77

四.储罐抗震计算

自支撑式拱顶

1.基本自

震周期

的计

算:

δ3—罐壁高度1/3处的罐壁有效厚度 (mm) 3.4

H W罐内储液高度 (mm)8650

Di/H W0.87

储罐与储液耦合振动的基本周期T0 (S)0.133

Di/H W0.87

储罐内储液晃动的基本周期T W (S) 2.87 2. 罐壁

底部水

平地震

剪力计

算:

Cz—综合影响系数,取Cz0.4

Fr—动液系数,查表D.3.40.81

m—储液的等效质量,(Kg) m=3.1416*Ri^2*Hw*Fr278583.9

Tg—特征周期 (s)0.35

a—地震影响系数,取a=a max0.23

Y1—罐体影响系数,取Y1 1.1

Qo—罐壁底部水平地震剪力 (N)276570.3

M1—罐壁底部地震弯矩 (N⋅m)1076550

a'—地震影响系数,查图D.3.1(按T=Tw)0.035

hv—水平地震作用下,罐内液面晃动波高 (m)0.197 3.罐壁许

用临界

应力

t—底层罐壁的有效厚度 (mm) 5.2

[σcr]—底层罐壁的许用临界应力 (Mpa)20.0 4.罐壁的

抗震验

算

Cv—竖向地震影响系数,取 1.0

N1—罐壁底部垂直载荷 (N)204594

A1—底圈罐壁截面积 (m^2)0.123

CL—翘离影响系数,取 1.4

Z1—底圈罐壁的断面系数 (m^3)0.230

σ1—罐壁底部的最大轴向压应力 (Mpa)8.23

底部罐壁轴向压应力校核合格

五.

储罐

锚固

计算

罐体水平投影面积79.9

罐顶水平投影面积 4.1

风弯矩Mw457597

风弯矩引起的沿圆周均布倾覆力Ft10357.9

罐内压产生的沿圆周均布升举力F l0.0

罐顶与罐壁连接结构发生屈曲破坏的压力Pf-0.3锚固力1空罐时,1.5倍设计压力与设计风压产生的升举力之和1674.6锚固力2空罐时,1.25倍试验压力产生的升举力-8683.2锚固力3储液在最高液位时,1.5倍破坏压力产生的升举力-8683.9螺栓个数36

螺栓屈服强度σs235

螺栓许用应力σbt156.7

所需地脚螺栓截面积Ab7.0

所需地脚螺栓根径 3.0

螺栓许用应力σbt156.7

所需地脚螺栓截面积Ab-36.3

所需地脚螺栓根径不需要

螺栓许用应力σbt235.0

所需地脚螺栓截面积Ab-24.2

所需地脚螺栓根径不需要

综合以上地脚螺栓公称直径M24

情况1情况2情况3

Pa

Pa

mm

mm

mm

mm0.6mm kg/m^3

Mpa

Mpa

Mpa

N/m^2

kg/m^3

mm

mm

kg/m^3

8mm边缘板10mm 储存介质

时的设计厚度 t1

mm

储存水时的

设计厚度 t2

mm

取厚度t

(mm)材质

5.22 3.498

4.80 3.026

4.38 2.566

3.96 2.096

3.54 1.626

3.12 1.156

0.000.00

0.000.00

0.000.00

0.000.00

0.000.00

0.000.00

Q235-A

tmin Hei HE重量罐壁重量

5.20622.22666266

6.28

3.401800.019991999.18

3.401800.019991999.18

3.401800.019991999.18

3.401800.019991999.18

3.401640.018211821.47

0.000.000.00

0.000.000.00

0.000.000.00

0.000.000.00

0.000.000.00

0.000.000.00 Pa12484

不合格需设加强圈

不合格需设加强圈一个

L100x100 x8角钢

mm

9.462

m2 kg N

kg 考虑到搭接

罐顶重量增

加%3027490.4

N

kg

N

Pa622.3 Pa

Pa1322.3 mm

查表

0.000464

D.3.2Kc=

查表

1.047

D.3.3Ks=

按II类场地

土

晃液波高满

足要求

m^2 m^2 N.m N/m N/m Pa

N/m N/m N/m 个MPa MPa mm^2 mm MPa mm^2 mm MPa mm^2 mm 均已减去罐顶罐壁自重、附件重和

11065018001800 21065018001800 31065018001800 41065018001800 51065018001800 61065018001640 0000 0000 0000 0000 0000 0000

3.47850

3.47850

3.47850

3.47850

3.47850

3.47850

0.07850

0.07850

0.07850

0.07850

0.07850

0.07850

合格不合格

合格不合格。