搅拌桨叶的选型和设计计算

搅拌选型知识

搅拌叶选型相关知识见《搅拌设备》,主要分径向流和轴向流叶轮两种三叶推进式是最典型的轴流型搅拌器,高排液量,低剪切性能;采用挡板或导流筒则轴向循环更强。

排出性能明显提高,因为它循环能力强,动力消耗低,在低粘度,大容量均相、混合过程中应用最能体现它的优势,在低粘度的液体传热、反应、固液比小时的悬浮、溶解等过程中应用广泛。

可调推进式的桨叶可转动±15°,调整倾角,在试验性的工艺过程中作用很大。

可拆推进式的桨连轮毂分成三辨,组装方便,用在需要拆成小件的场合。

常用介质μ<2000cP,常用运转速度n=100~500rpm,v=3~15m/s,最高转速可达1750rpm,常用规格S/DJ=1或2,DJ/D=0.2~0.5,表面要求抛光处理的必须选用焊接型。

螺杆式搅拌器此类搅拌器为慢速型搅拌器,在层流区操作,液体沿着螺旋面上升或下降形成轴向的上下循环,适用于中高粘度液的混和和传热等过程,螺杆式搅拌直径小,轴向推力大,可偏心放置,桨叶离槽壁的距离<1/20 DJ,槽壁可起挡板作用。

螺杆带上导流筒,轴向流动加强,在导流筒内外形成向下向上的循环。

此时,可取导流筒直径D’=0.7D,DJ/Do=0.95,常用介质粘度μ<105 cP,常用运转速度n=0.5~50rpm,ν<1m/s。

三窄叶旋桨式搅拌器也是常用的旋桨式搅拌器,性能、应用都相似,相对于宽叶旋桨式,它的排出流量小些,输入功率小些,常用介质粘度μ<104cP,常用转速n=60~500rpm,常用尺寸DJ /D=0.2~0.5,B/DJ=0.2,常用左旋,可制成右旋。

斜叶桨式搅拌器此搅拌器桨叶可成24°、45°或60°倾角,有轴向分流、径向分流,流型比平直叶桨式复杂,排出能量比平直桨高,综合效果更好,适用过程相同,因此应用频率比平直叶桨式高,运行条件同平直叶桨式。

六叶开启涡轮式搅拌器本类搅拌器流型为径向流,在有挡板时可自桨叶为界形成上下两个循环流,具有高剪切力和较大的循环能力,其中直叶开启涡轮式剪切力最大,弯叶开启涡轮式剪切力最小,斜叶开启涡轮居中。

搅拌桨叶的选型和设计计算

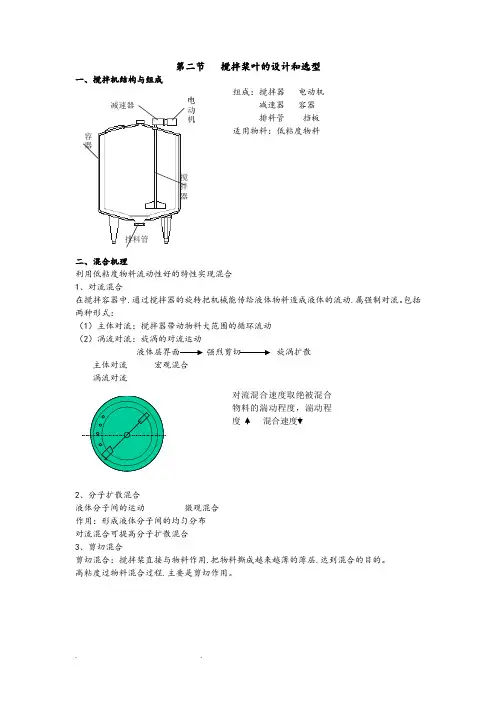

第二节搅拌桨叶的设计和选型一、搅拌机结构与组成组成:搅拌器电动机减速器容器排料管挡板适用物料:低粘度物料二、混合机理利用低粘度物料流动性好的特性实现混合1、对流混合在搅拌容器中.通过搅拌器的旋转把机械能传给液体物料造成液体的流动.属强制对流。

包括两种形式:(1)主体对流:搅拌器带动物料大范围的循环流动(2)涡流对流:旋涡的对流运动液体层界面强烈剪切旋涡扩散主体对流宏观混合涡流对流2、分子扩散混合液体分子间的运动微观混合作用:形成液体分子间的均匀分布对流混合可提高分子扩散混合3、剪切混合剪切混合:搅拌桨直接与物料作用.把物料撕成越来越薄的薄层.达到混合的目的。

高粘度过物料混合过程.主要是剪切作用。

电动机减速器搅拌器容器排料管三、混合效果的度量 1、调匀度I设A 、B 两种液体.各取体积vA 及vB 置于一容器中.则容器内液体A 的平均体积浓度CA0为: (理论值) 经过搅拌后.在容器各处取样分析实际体积浓度CA.比较CA0 、CA . 若各处 CA0=CA 则表明搅拌均匀若各处 CA0=CA 则表明搅拌尚不均匀.偏离越大.均匀程度越差。

引入调匀度衡量样品与均匀状态的偏离程度 定义某液体的调匀度 I 为:(当样品中CA < CA0时)或 (当样品中CA > CA0时)显然 I ≤1若取m 个样品.则该样品的平均调匀度为当混合均匀时2、混合尺度设有A 、B 两种液体混合后达到微粒均布状态。

BA A A V V V C +=00A A C C I =011A A C CI --=m I I I I m+⋯⋯++=-211=-IA BAB (a)(b)混合尺度分设备尺度微团尺度分子尺度对上述两种状态:在设备尺度上:两者都是均匀的(宏观均匀状态)在微团尺度上:两者具有不同的均匀度。

在分子尺度上:两者都是不均匀的(当微团消失.称分子尺度的均匀或微观均匀)如取样尺寸远大于微团尺寸.则两种状态的平均调匀度接近于己于1。

搅拌装置功率计算

高径比H/D

液—固相混合

1---1.3

液—液相混合

1---1.3

气—液相混合

1---2

发酵罐类

1.7---2.5

常用搅拌器的结构形式和重要参数

型式

特性参数

流型

平直桨叶

d/b=4—18

z=2

n=1—100r/mian

v=1—5m/s

低速时

环向流

高速时

径向流

平直涡轮桨叶

d:L:b= 20:5:4

再转换kw

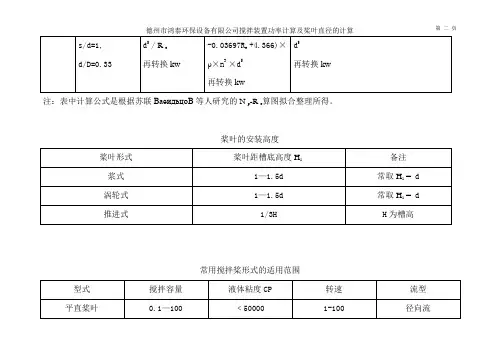

注:表中计算公式是根据苏联ВаеидьцоВ等人研究的N p-R o算图拟合整理所得。

桨叶的安装高度

桨叶形式

桨叶距槽底高度H 1

备注

浆式

1—1.5d

常取H 1=d

涡轮式

1—1.5d

常取H 1=d

推进式

1/3H

H为槽高

常用搅拌桨形式的适用范围

型式

搅拌容量

液体粘度CP

1—100

﹤50000

1-100

径向流

平直涡轮桨叶

0.1-50

﹤50000

10-300

径向流

推进式

1-400

﹤10000

100-1500

轴向流

搅拌桨直径与搅拌槽直径的浆径比

型式

浆径比

平直桨叶

d/D=0.35—0.8

平直涡轮桨叶

d/D=0.25—0.5

推进式

d/D=0.2—0.5, 以0.33居多

几种搅拌装置的高径比

再转换kw

N=(0.000031R2 e-0.0345R e+3.942)×ρ×n3 ×d5

再转换kw

搅拌器设计计算

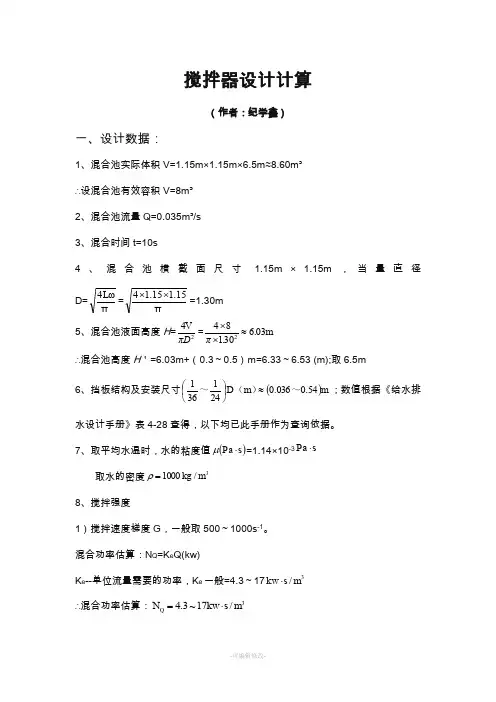

搅拌器设计计算(作者:纪学鑫)一、设计数据:1、混合池实际体积V=1.15m ×1.15m ×6.5m ≈8.60m ³∴设混合池有效容积V=8m ³2、混合池流量Q=0.035m ³/s3、混合时间t=10s4、混合池横截面尺寸1.15m × 1.15m ,当量直径D=πω4L =π15.115.14⨯⨯=1.30m 5、混合池液面高度H =24πD V =m ..π036301842≈⨯⨯ ∴混合池高度H '=6.03m+(0.3~0.5)m=6.33~6.53 (m);取6.5m6、挡板结构及安装尺寸()m 54.0036.0m 241361~)(~≈⎪⎭⎫ ⎝⎛D ;数值根据《给水排水设计手册》表4-28查得,以下均已此手册作为查询依据。

7、取平均水温时,水的粘度值()s a ⋅P μ=1.14×10-3s a ⋅P取水的密度3/kg 1000m =ρ8、搅拌强度1)搅拌速度梯度G ,一般取500~1000s -1。

混合功率估算:N Q =K e Q(kw)K e --单位流量需要的功率,K e 一般=4.3~173/s kw m ⋅∴混合功率估算:3/s kw 17~3.4m N Q ⋅=1-3-3e e )30.1365~65.686(s8s a 1014.1m /s kw 17~3.41000t 1000t 1000s P K Q Q K G ≈⨯⋅⨯⋅===⇒)(μμ 取搅拌速度梯度1-s 740=G2)体积循环次数'Z搅拌器排液量'Q ,213.08.008.1385.0)/(333'=⨯⨯==s m nd k Q q折叶桨式,片,245=︒=Z θ,流动准数385.0k q 取,见表4-27查取;---n 搅拌器转速)(s /r ;d 搅拌器直径(m) 转速d 60n πν=;---线速度v ,直径d ,根据表4-30查取。

搅拌机设计计算

搅拌机的设计计算7.5kw 搅拌机设计:雷,此时为湍流,2K Np ==φ常数。

查表知:诺数的计算:4032.08.0130010436833Re 260852⨯≈===⨯⨯μραin 即410Re >蜗轮式,四平片时,5.42=K 。

由公式513d n N N p ρ=,式中Np ——功率准数。

则,搅拌功率5132d n K N ρ= 5360858.0)(13005.4⨯⨯⨯= W W 45.55450== 则,电机的最小功率为: ηNN =电 ,取η=0.85则KW N 41.685.045.5电==则选用电机的功率为7.5KW 。

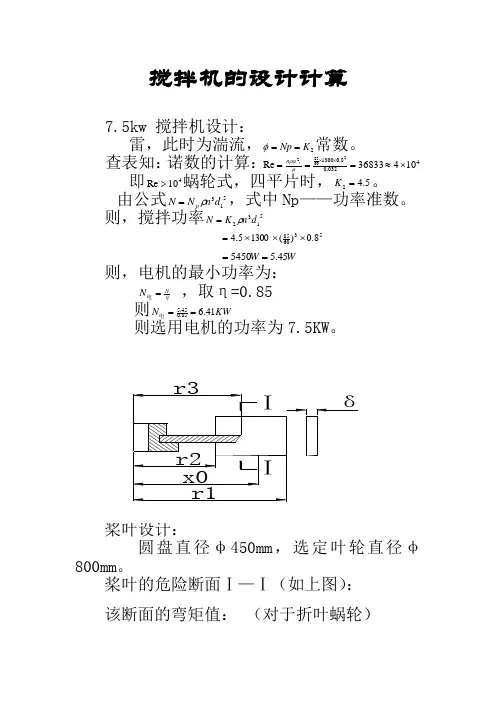

圆盘直径φ450mm ,选定叶轮直径φ800mm 。

桨叶的危险断面Ⅰ—Ⅰ(如上图):该断面的弯矩值: (对于折叶蜗轮)θSin nN x r x Zj M 155.9030⨯⨯⨯=-式中n ——转速;N ——功率;x ——桨叶上液体阻力的合力的作用位置。

计算公式为:32314241430r rr r x --⨯= 334412.04.012.04.043--⨯= =0.306(m)则θSin nN x r x Zj M 155.9030⨯⨯⨯=-0345185105.7306.0225.0306.0455.9Sin ⨯⨯⨯=⨯- =78.86(N.m )(Z=4叶片,θ=45°倾角)对于Q235A 材料,MPa 240~2205=σ当取n=2~2.5时,[σ]=88~100Mpa. 取[σ]=90Mpa 计算,得62bh =ω(矩形截面) 且b=200mm ,求h 值。

由][σω≥M有666.81090622.0⨯≥⨯⨯h η,可得h ≥0.00512m, 即h ≥5.12mm考虑到腐蚀,则每边增加1mm 得腐蚀余量。

即,需叶片厚度为≥7.12, 取8mm 厚的钢板。

叶轮轴扭转强度计算验证叶轮轴选用φ76×5的无缝钢管,材料20号钢。

搅拌桨叶的选型和设计计算

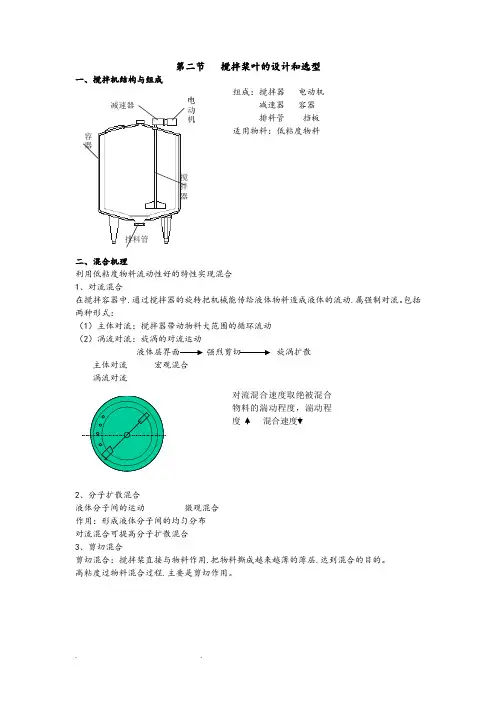

第二节搅拌桨叶的设计和选型一、搅拌机结构与组成组成:搅拌器电动机减速器容器排料管挡板适用物料:低粘度物料二、混合机理利用低粘度物料流动性好的特性实现混合1、对流混合在搅拌容器中.通过搅拌器的旋转把机械能传给液体物料造成液体的流动.属强制对流。

包括两种形式:(1)主体对流:搅拌器带动物料大范围的循环流动(2)涡流对流:旋涡的对流运动液体层界面强烈剪切旋涡扩散主体对流宏观混合涡流对流2、分子扩散混合液体分子间的运动微观混合作用:形成液体分子间的均匀分布对流混合可提高分子扩散混合3、剪切混合剪切混合:搅拌桨直接与物料作用.把物料撕成越来越薄的薄层.达到混合的目的。

高粘度过物料混合过程.主要是剪切作用。

电动机减速器搅拌器容器排料管三、混合效果的度量 1、调匀度I设A 、B 两种液体.各取体积vA 及vB 置于一容器中.则容器内液体A 的平均体积浓度CA0为: (理论值) 经过搅拌后.在容器各处取样分析实际体积浓度CA.比较CA0 、CA . 若各处 CA0=CA 则表明搅拌均匀若各处 CA0=CA 则表明搅拌尚不均匀.偏离越大.均匀程度越差。

引入调匀度衡量样品与均匀状态的偏离程度 定义某液体的调匀度 I 为:(当样品中CA < CA0时)或 (当样品中CA > CA0时)显然 I ≤1若取m 个样品.则该样品的平均调匀度为当混合均匀时2、混合尺度设有A 、B 两种液体混合后达到微粒均布状态。

BA A A V V V C +=00A A C C I =011A A C CI --=m I I I I m+⋯⋯++=-211=-IA BAB (a)(b)混合尺度分设备尺度微团尺度分子尺度对上述两种状态:在设备尺度上:两者都是均匀的(宏观均匀状态)在微团尺度上:两者具有不同的均匀度。

在分子尺度上:两者都是不均匀的(当微团消失.称分子尺度的均匀或微观均匀)如取样尺寸远大于微团尺寸.则两种状态的平均调匀度接近于己于1。

桨叶式搅拌机设计

桨叶式搅拌机设计首先,桨叶的设计应考虑其结构形式和参数。

常见的桨叶形式包括叶片状、桨状、螺旋状等,根据不同的搅拌需求选择相应的形式。

另外,桨叶的尺寸、形状和数量也会影响搅拌效果。

一般来说,桨叶越大,搅拌能力越强,但也会增加功耗和成本。

因此,需要综合考虑工艺要求和设备成本,设计出最合适的桨叶。

其次,桨叶的安装方式也需仔细考虑。

通常有两种常见的安装方式,一种是固定在轴上,一种是通过多边形连接器连接在轴上。

固定式桨叶适用于小型搅拌设备,连接式桨叶适用于大型搅拌设备,可以方便地更换桨叶。

安装方式的选择应结合具体的工艺要求和设备结构来确定。

此外,桨叶的材料也应根据搅拌物料的特性来选择。

一般情况下,桨叶应具有耐腐蚀、耐磨损和耐高温的特性。

常用的桨叶材料有不锈钢、聚四氟乙烯、聚丙烯等。

根据不同的工艺要求,可以选择适合的桨叶材料。

搅拌机的电机和减速器也需要进行合理的设计。

电机的功率应根据搅拌物料的黏度和搅拌效果来确定。

减速器的选型应考虑到电机的转速和扭矩要求,同时也要考虑到设备的可靠性和维护成本。

合理选择电机和减速器,可以提高搅拌机的效率和耐用性。

最后,还需要对整个搅拌机进行合理的结构设计。

桨叶式搅拌机通常具有机身、搅拌器和传动装置三部分组成。

机身部分应具有良好的刚性和密封性,以确保搅拌物料不泄漏。

搅拌器的结构应合理布置,以提高搅拌效果和降低能耗。

传动装置应稳定可靠,能够满足搅拌机的运行要求。

总体来说,桨叶式搅拌机设计需要综合考虑搅拌物料的特性、工艺要求和设备成本等因素。

通过合理选择桨叶结构和参数、安装方式、材料、电机和减速器,以及设计适合的机身结构,可以设计出高效、可靠的桨叶式搅拌机。

桨叶式搅拌机的设计

桨叶式搅拌机的设计摘要桨叶式混凝土搅拌机是一款小型搅拌机,主要适用于较小的建筑工程,是非常重要的建筑机械。

它是强制式卧轴搅拌机的一种,不但能搅拌干硬性混凝土,而且能搅拌轻骨料混凝土,是一款多功能搅拌机。

在搅拌过程中,通过搅拌轴的回转运动来带动搅拌叶片对筒内物料进行剪切、挤压和翻转推移等搅拌作用,使物料在相对的剧烈运动中的得到充分的拌合,因而它具有拌合质量好、能耗低、效率高等优点。

现代建筑工程中搅拌机的广泛应用,不仅减轻了工人的劳动强度,还提高了混凝土工程的质量,对我国的基础设施建设做出了很大贡献。

在下一个五年规划中,国家加大了基础设施的建设的力度,这对混凝土机械行业的发展是十分有利的。

该类型搅拌机的主要组成结构包括:传动系统、搅拌系统、上料系统、卸料系统、电气控制系统等零部件。

在本次设计中主要设计的是外壳和搅拌轴,还确定了上料、卸料的方式以及叶片的结构,并对部分零部件进行了校核,使之满足不同场合的工作要求。

关键词:混凝土搅拌机、质量、能耗、效率The design of Vertical spindle type breakerAbstractBlade type concrete mixer is a small mixer, mainly is suitable for the small construction projects, it is very important to construction machinery.It is a kind of forced horizontal-axis mixer ,not only can mix the dry and rigid concrete, but also can stir light weight aggregate concrete,is a new multi-functional mixer。

In mixing process, through the rotary motion of stirring shaft of mixing blades to drive the material in the cylinder of shear, squeezing and flip elapse, make the material such as mixing effect in the relatively intense exercise fully with white, so it would be of good quality, low energy consumption, higher efficiency. Modern architectural engineering of mixer widely used, not only reduce the labor intensity of the workers, but also improves the concrete engineering quality, has made a great contribution the infrastructure construction of our country. In the next five-year plan, the government increased the strength of the infrastructure construction of concrete, the machinery industry development is very favorable. This type of main composition structure including blender, transmission system, mixing system, feeding system, unloading system and electrical control system components. In this design, we mainly on the transmission scheme selection and design calculation, also identified loading, unloading and ways of blade structure, and checks for some parts to meet different occasions work requirements.Keywords:concrete mixer, quality, energy consumption, efficiency目录第一章绪论 (5)1.1混凝土搅拌机项目研究的目的及意义 (5)1.1.1混凝土的组成 (6)1.1.2搅拌的任务 (6)1.1.3设计混凝土搅拌机的意义 (6)第二章技术设计任务书 (8)2.1搅拌机设计的依据及参数 (8)2.2搅拌机的工作范围及用途 (8)2.3混凝土搅拌机总体布局及结构概述 (8)2.4搅拌机的关键技术 (8)第三章搅拌机主参数及各部件的设计计算 (10)3.1总体设计方案 (10)3.1.1混凝土搅拌机各个品种功能的比较 (10)3.1.2混凝土搅拌机结构的选择 (11)3.2总体结构及工作原理 (11)3.2.1结构组成及工作原理 (11)3.2.2主要技术参数 (12)3.3搅拌机主要部件的设计 (12)3.3.1搅拌装置的设计 (12)3.3.2机架和搅拌筒的设计 (12)3.4传动系统的设计 (13)3.4.1电机的选择 (13)3.4.2 传动部分设计 (14)第四章桨叶式搅拌机主要参数的确定 (17)4.1传基本结构参数 (17)4.1.1转子的直径与长度 (17)4.1.2基本结构尺寸 (17)4.2主要工作参数的确定 (17)4.2.1转子的速度 (17)4.2.2生产能力 (17)4.2.3功率 (18)4.3转子的结构设计 (18)4.3.1轴的结构设计 (18)4.3.2轴的强度计算 (19)4.3.3破碎力的确定 (19)4.3.4轴的受力分析 (19)4.4轴承和键的选用 (21)4.4.1轴承的选用和润滑 (21)4.4.2键的选用 (22)第五章混凝土搅拌机搅拌叶片的有限元分析 (23)5.1搅拌叶片有限元模型的建立 (23)5.2优化设计和结果分析 (25)第六章结论 (26)参考文献 (27)感谢 (28)第一章绪论1.1混凝土搅拌机项目研究的目的及意义随着改革开放的持续推进,我国经济建设及科学技术的高速稳步增长,城镇化和新农村建设的大力发展,农村和大城市基础设施建设、房地产商品房开发业务的快速发展,直接促进了混凝土生产产量的快速增长机械化建设在施工中占据了重要的的地位。

搅拌机选型桨叶指南

搅拌机选型桨叶指南首先,在搅拌机桨叶的选型过程中,需要考虑如下几个关键因素:1.搅拌物料的性质:桨叶的选型需要考虑搅拌物料的粘度、密度、流动性等特性。

一般来说,对于粘度较高、流动性较差的物料,需要选择桨叶形状和角度合适的桨叶,以保证搅拌效果和效率。

2.搅拌过程中产生的剪切力:桨叶的设计应考虑搅拌过程中所产生的剪切力。

如果需要高剪切力,可以选择具有高剪切效果的桨叶,如多层螺旋桨;如果需要低剪切力,可以选择具有较小桨叶倾角的桨叶。

3.搅拌机的容量和尺寸:桨叶的选型还需考虑搅拌机的容量和尺寸。

通常情况下,较大容量的搅拌机需要使用较大尺寸的桨叶,以保证搅拌效果和均匀性。

其次,下面介绍几种常见的桨叶类型和其适用的搅拌工艺。

1.螺旋桨:螺旋桨是最常见的桨叶类型之一,其结构简单,适用于大多数搅拌工艺。

螺旋桨可以分为单层螺旋桨、双层螺旋桨和多层螺旋桨。

单层螺旋桨适用于一般的搅拌工艺,双层螺旋桨适用于需要高剪切力的工艺,多层螺旋桨适用于需要较高的搅拌效果和均匀性的工艺。

2.锚桨:锚桨适用于搅拌高粘度和流动性较差的物料,其结构独特,可以有效地将物料从搅拌机的底部向上推送,提高搅拌效果和均匀性。

3.桨叶混合器:桨叶混合器适用于需要快速混合、均匀搅拌的工艺,如化工过程中的反应器搅拌、颜料生产中的颜料搅拌等。

桨叶混合器的桨叶通常呈斜角状,可以有效地提高搅拌效果。

最后,根据以上指南进行桨叶选型后,还需要进行一些试验和调整,以确保选型的桨叶能够满足实际工艺需求。

试验中可以考虑改变桨叶形状、角度、叶片数目等参数,观察搅拌效果和均匀性的变化,进行优化调整。

总之,搅拌机桨叶的选型是一个综合考虑多种因素的过程,需要根据具体的工艺需求进行合理选择。

希望以上指南能够为您的搅拌机桨叶选型提供一些参考。

搅拌选型知识

搅拌叶选型相关知识见《搅拌设备》,主要分径向流和轴向流叶轮两种三叶推进式是最典型的轴流型搅拌器,高排液量,低剪切性能;采用挡板或导流筒则轴向循环更强。

排出性能明显提高,因为它循环能力强,动力消耗低,在低粘度,大容量均相、混合过程中应用最能体现它的优势,在低粘度的液体传热、反应、固液比小时的悬浮、溶解等过程中应用广泛。

可调推进式的桨叶可转动±15°,调整倾角,在试验性的工艺过程中作用很大。

可拆推进式的桨连轮毂分成三辨,组装方便,用在需要拆成小件的场合。

常用介质μ<2000cP,常用运转速度n=100~500rpm,v=3~15m/s,最高转速可达1750rpm,常用规格S/DJ=1或2,DJ/D=0.2~0.5,表面要求抛光处理的必须选用焊接型。

螺杆式搅拌器此类搅拌器为慢速型搅拌器,在层流区操作,液体沿着螺旋面上升或下降形成轴向的上下循环,适用于中高粘度液的混和和传热等过程,螺杆式搅拌直径小,轴向推力大,可偏心放置,桨叶离槽壁的距离<1/20 DJ,槽壁可起挡板作用。

螺杆带上导流筒,轴向流动加强,在导流筒内外形成向下向上的循环。

此时,可取导流筒直径D’=0.7D,DJ/Do=0.95,常用介质粘度μ<105 cP,常用运转速度n=0.5~50rpm,ν<1m/s。

三窄叶旋桨式搅拌器也是常用的旋桨式搅拌器,性能、应用都相似,相对于宽叶旋桨式,它的排出流量小些,输入功率小些,常用介质粘度μ<104cP,常用转速n=60~500rpm,常用尺寸DJ /D=0.2~0.5,B/DJ=0.2,常用左旋,可制成右旋。

斜叶桨式搅拌器此搅拌器桨叶可成24°、45°或60°倾角,有轴向分流、径向分流,流型比平直叶桨式复杂,排出能量比平直桨高,综合效果更好,适用过程相同,因此应用频率比平直叶桨式高,运行条件同平直叶桨式。

六叶开启涡轮式搅拌器本类搅拌器流型为径向流,在有挡板时可自桨叶为界形成上下两个循环流,具有高剪切力和较大的循环能力,其中直叶开启涡轮式剪切力最大,弯叶开启涡轮式剪切力最小,斜叶开启涡轮居中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二节搅拌桨叶的设计和选型一、搅拌机结构与组成

组成:搅拌器电动机

减速器容器

排料管挡板

适用物料:低粘度物料

二、混合机理

利用低粘度物料流动性好的特性实现混合

1、对流混合

在搅拌容器中,通过搅拌器的旋转把机械能传给液体物料造成液体的流动,属强制对流。

包括两种形式:

(1)主体对流:搅拌器带动物料大范围的循环流动

(2)涡流对流:旋涡的对流运动

液体层界面强烈剪切旋涡扩散

主体对流宏观混合

涡流对流

2、分子扩散混合

液体分子间的运动微观混合

作用:形成液体分子间的均匀分布

对流混合可提高分子扩散混合

3、剪切混合

剪切混合:搅拌桨直接与物料作用,把物料撕成越来越薄的薄层,达到混合的目的。

高粘度过物料混合过程,主要是剪切作用。

电

动

机

减速器

搅

拌

器

容

器

排料管

三、混合效果的度量 1、调匀度I

设A 、B 两种液体,各取体积vA 及vB 置于一容器中,

A

B

A

B

a

b

则容器内液体A 的平均体积浓度CA0为: (理论值)

经过搅拌后,在容器各处取样分析实际体积浓度CA ,比较CA0 、CA , 若各处 CA0=CA 则表明搅拌均匀

若各处 CA0=CA 则表明搅拌尚不均匀,偏离越大,均匀程度越差。

引入调匀度衡量样品与均匀状态的偏离程度 定义某液体的调匀度 I 为:

(当样品中CA CA0时)

或 (当样品中CA CA0时)

显然 I ≤1

若取m 个样品,则该样品的平均调匀度为

当混合均匀时

2、混合尺度

设有A 、B 两种液体混合后达到微粒均布状态。

B

A A A V V V C +=00A A C C I =0

11A A

C C I --=m I I I I m

+⋯⋯++=-

211

=-

I

A B

A

B (a)(b)

混合尺度分设备尺度

微团尺度

分子尺度

对上述两种状态:

在设备尺度上:两者都是均匀的(宏观均匀状态)

在微团尺度上:两者具有不同的均匀度。

在分子尺度上:两者都是不均匀的(当微团消失,称分子尺度的均匀或微观均匀)

如取样尺寸远大于微团尺寸,则两种状态的平均调匀度接近于己于1。

如取样尺寸小到与b中微团尺寸相近时,则b状态调匀度下降,而a状态调匀度不变。

即:同一个混合状态的调匀度随所取样品的尺寸而变化,说明单平调匀度不能反映混合物的均匀程度

四、搅拌机主要结构

1、搅拌器

搅拌器由电动机带动,物料按一定规律运动(主体对流),桨型不同,物料产生的流型不同。

轴向分量

经向分量

切向分量当,桨对中安装,n 。

液体绕轴整体旋转,不

利于混合。

(1)旋桨式搅拌器

类似于无壳的轴流泵结构:

④d j=(~D 居多)

d j :L :b=20:5:4 ⑤适合混合中低粘度的物料, ≤5000c

u=4~8m/s n=10~。

⑥回路较曲折,出口速度大,湍动程度强,剪切力大,可将微团细化。

特点:

①流型:径向流型 伴有 轴向流 切向流 ②有两个回路

③易产生“分层效应”

(不适于混合含有较重固体颗粒悬浮液)

特点:a 、流型:轴流型,以轴流混合为主,伴有切向流,经向流,湍动程度不高。

b 、循环量大,适用于宏观混合

c 、适用低粘度物料混合,≤2000c p 。

d 、桨转速较高,圆周速度u=5~15m/s n=100~500rpm

e 、d j=~D (以居多)

(2)涡轮式搅拌器 相似于无壳的离心泵 组成:圆盘、轴、

叶片(4~8)

(3)桨式搅拌器

当 搅拌器 提供的机械能因粘性阻力而消耗 湍动程度 主体流动范围 例:同一规格的涡轮式搅拌器,混合不同粘度的物料,混合效果差别很大。

结构:

水的搅动范围为4D

当>5000c p 时,其搅动 范围为,离桨较远处

流体流动缓慢,甚至静止, 混合效果不佳。

∴当 时,应采用D n 的桨

桨式搅拌器特点:

①桨叶尺寸大, dj/D=~ 宽度大,b:dj=~

②转速低,u=~2m/s ; n=1~100 rpm

③流型:径向流

切向流

桨叶倾斜,可产生小范围轴向流

④适合低粘度物料μ>5000CP

⑤当容器内液位较高时,可在同一轴上安装几个桨叶。

(4)锚删式搅拌器 结构:

2、搅拌容器 形状:

敞开式

封闭式

锥型底圆弧底

圆弧底:有利于产生流型,加速混合,没有死角,功耗低。

锥型底:有利于底部排料,流型差,底部易产生停滞现象, 均匀程 度差。

(2)设计

容器壁厚按压力容器设计标准及技术条件进行设计。

(3)容器容量及结构尺寸 ①容器长径流比H/D

②搅拌容器装料量

搅拌容器装满程度用装满系数 表示

根据实验一般:

H/D=1~3 液—固相

液—液相

H/D=1~2 气—液相

H/D= ~发酵容器

H D

η=Vg/ V

式中: V g 实际盛装物料的容积 V 容器全容积 η=~

如搅拌过程中起泡沫或呈沸腾状态 η=~ (取低值)

当物料反映平稳或粘度较大时 η=~ (取高值) ③容器直径与高度

确定方法:先初算(忽略封头容积),后较核计算. 直径计算:

将H/D 及V=V g/η 代入

注:D 应圆整为标准直径 容器高度计算: 式中:v 封头部分容积

注:H 应圆整

校核:H/D 及η值是否在推荐范围内 3、挡板 (1)打漩

当被搅拌液料出现沿圆周做整体旋转运动时,这种流动状态叫打旋。

(2)打旋的危害

①几乎不存在轴向混合,会出现分离现象。

②液面下凹,有效容积降低。

③当旋涡较深时,会发生从液体表面吸气现象,引起液体密度变化或机械振动。

(3)常见消除打旋的方法

①偏心安装

D H D H D V 3244ππ==3

)/(4D H Vg D ηπ=H D v V 24

π=-24D

v

Vg H πη-=

②倾斜安装

③側壁安装

消除打旋最简单常用的方法是在容器内加设挡板(4)挡板的结构与作用

结构

作用: ①消除打旋

②将切向流改变为轴向流和径向流 ③增大液体的湍动程度 (5)充分挡板化

实践证明:实现充分挡板化的条件为 式中:W b —挡板宽度 d j —液轮直径 n b —挡板数目

通常:

是否所有液体搅拌机无论混合物料的粘度多大都应加设挡板

A 、低粘度物料,转速较高,桨对中按装时,应加挡板,挡板紧贴内壁。

B 、中粘度物料,挡板离开壁面安装,防止死区。

C 、高粘度物料(μ=12000cp ) 流体粘度足以抑制打旋,可不加挡板

35.0.)(2.1=b b n dj W 101=dj W b 4

=b n

4、轴封

(1)填料密封

特点:

①结构简单

②成本低

③对轴磨损大

④摩擦功耗大

⑤需经常调解

(2)机械密封

特点:

①密封可靠

②对轴无磨损

③摩擦功耗小

④使用寿命长

⑤无需调整

⑥结构复杂

⑦成本高

5、传动系统

组成:

电机、

减速器、

联轴器、

搅拌器

五、功率计算 1、计算方法

影响功率的因素: N=f(n,d j,ρ,μ,g)

结构参数:d j 、D 、 H 、W b

运动参数:n

找出无因次数群 物性参数:ρ、μ 用

式中:φ—功率因素

当加设挡板时,消除打旋,Y=0, Fr=1. ∴ φ=Np=k Rex

对数式:logNp =logK + XlogRe

以φ或Np 为纵坐标,以Re 为横坐标绘制功率曲线 2、功率曲线

x

e y r p R K F N ⋅==φ

(1)Re<10时,(层流区)为直线, 斜率为-1。

∴logNp =logK -logRe

将Np,Re代入得

N= Kn2 dj3

试验测得:k≈1 当n一定时功率与μ.dj3 成正比(2)10 < Re < 104时,(过渡流区)

(3)Re > 104时,(湍流区) 曲线呈水平

无挡板,功率消耗少,易打旋,效果差

有挡板,功率消耗增加,效果好。

注:∵为无因次数群,不针对特定尺寸

∴与曲线描述的搅拌器几何尺寸相近的均可用该曲线计算。