上海通用汽车新产品开发流程

上海通用汽车新产品开发程序文件

1 目的加强设计开发的过程控制, 以保证产品设计质量。

2 适用围规定了新产品设计、开发过程中应进行的活动容和管理程序,适用于本公司新产品的设计开 发 。

3 定义Core Team ─核心小组,是由与设计/开发相关各部门代表组成,综合负责产品设计/开发过程中不同部门的分工与协调的组织。

PPP ─Product Program Proposal ,即产品项目建议书。

PRD ─GE Medical System Phase Review Discipline,即GE 医疗系统对产品开发指南。

SDRS ─System Design Requirement Specification,即系统设计要求。

DHF ─Design History File ,即设计开发过程文件:DHF 包括设计开发计划、PPP 、SRS 、DRS 、设计评审会议纪要,软件开发文件,分险分析,设计验证计划和报告,设计确认计划和报告,生产计划,技术支持计划,Milestone 评审文件待证明设计开发过程的文件。

首批样品─开发新品,设计更改首批及供应商变更时,供应上提供的第一批货物为首样品。

设计更改首批,技术部作为协调工作进行的部门;供应商变更首批,技术部提供技术支持。

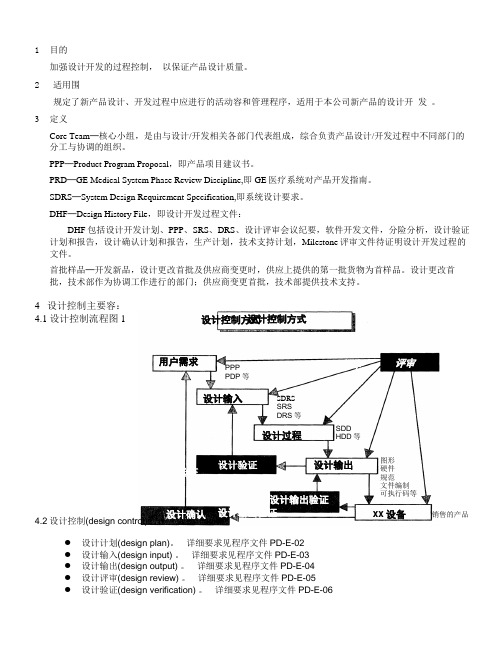

4 设计控制主要容: 4.1 设计控制流程图14.2设计控制(design control)的容包括● 设计计划(design plan)。

详细要求见程序文件PD-E-02 ● 设计输入(design input) 。

详细要求见程序文件PD-E-03 ● 设计输出(design output) 。

详细要求见程序文件PD-E-04 ● 设计评审(design review) 。

详细要求见程序文件PD-E-05 ● 设计验证(design verification) 。

详细要求见程序文件PD-E-06设计控制方式设计控制方式 用户需求设计输入设计过程SDRS SRS DRS 等设计输出图形 硬件 规范 文件编制 可执行码等xx 设备PPP PDP 等销售的产品SDD HDD 等●设计确认(design validation) 。

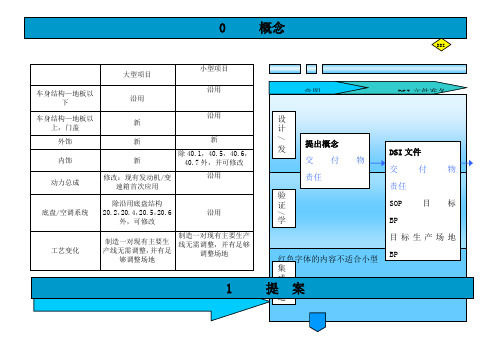

GM整车开发流程简述

GM整车开发流程简述首先,GM整车开发流程的第一步是市场调研和需求分析。

通用汽车公司通过调查市场的需求和趋势,了解消费者的喜好和需求,确定新车型的市场定位和开发目标。

在此阶段,公司还会与其它部门和合作伙伴进行合作,例如,在设计和工程方面与供应商和工程公司进行合作。

第二步是概念设计和评估。

在这一阶段,公司会开展设计研究和创意概念阶段,以确定新车型的外观和内饰设计。

公司还会进行车辆的动力学和性能评估,以确保新车型符合安全和法规要求。

第三步是工程开发和验证。

在这个阶段,公司会进行车辆的工程和零部件设计,制定详细的车辆规格和技术要求。

公司会进行多种测试和验证,包括在试验室和公路上进行的测试,以验证新车型的性能和安全性。

在此阶段,公司还会与合作伙伴和供应商进行协商和合作,以确保零部件的供应和质量。

第四步是产品生产和试制。

在这一阶段,公司会建立生产线,生产新车型的试制车辆。

试制车辆将进行各种测试和评估,以验证生产工艺和确保新车型的质量。

公司也会与合作伙伴和供应商进行合作,以确保零部件的供应和质量。

第五步是市场推广和销售。

在这个阶段,公司会进行市场推广活动,包括新车型的广告宣传和销售推广。

公司还会与经销商和合作伙伴合作,确保新车型在市场上得到良好的推广和销售。

最后一步是售后服务和客户满意度管理。

在这一阶段,公司会提供售后服务和维修保养支持,以确保客户对新车型的满意度。

公司会收集客户的反馈和建议,并根据客户需求做出相应的改进和调整。

总的来说,GM整车开发流程是一个系统而复杂的过程,包括市场调研、概念设计、工程开发、产品生产和试制、市场推广和销售以及售后服务和客户满意度管理等多个环节。

通过这个流程,通用汽车公司能够设计、开发和推出符合市场需求的新车型,并提供满足客户需求的售后服务,从而提高公司的竞争力和市场份额。

新产品开发流程和基本工艺

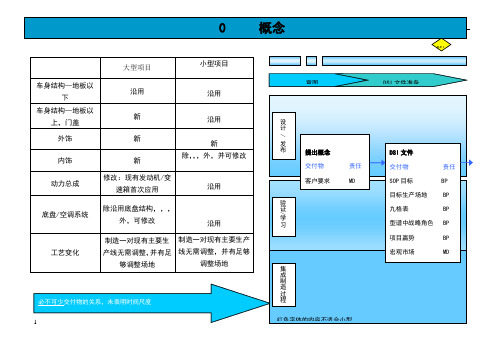

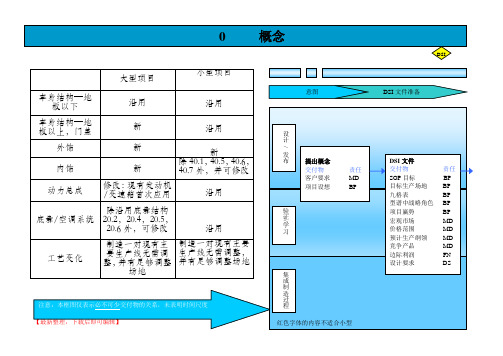

一、新产品设计开发分成五个阶段:

项目立项阶段

客户技阶段

1 • 项目立项 2 • 客户技术要求转化及产品初期分析 3 • 产品过程开发阶段 4 • 试生产阶段 5 • 批量生产

Page 4

1、1项目立项阶段

整车开发日程 灯具A面、效果图、车身钣金 产品规范:外观、性能、配光、 品质要求、配合尺寸 试验要求:环境及试验条件

形成书面文件

间隙 高低差

样灯

产出相关文件

装车后产出相关文件

认证报告 试验报告 装车记录 测量系统分析报告 PPK 生产控制计划

5、小批量生产阶段

90 80 70 60 50 40 30 20 10

0 第一季度 第二季度 第三季度 第四季度

东部 西部 北部

8

7

6

5

4

3

2

1

0

1

2

3

4

5

6

7

系列1 系列2

1 2 3 4 5 6 7

QC小组

技术部

生产部

产出相关文件

OK

✓— ✓—

3、产品过程开发阶段

产品要求

型腔材料 模板材料

冷却水路 浇口位置

顶出装置 模面处理

模穴数

团队

① 评估供应商的质量系统 质量部

② 评估供应商的技术力量、检 测能力、环境条件、生产能力

技术部 ② 评估供应商的服务态度

采购部

团队

外协件开发 技术协议

工装夹具制作

产出相关文件

1 产品特性清单

1、2新产品分析

材料

性能

外观

尺寸

模具 生产技术 设备 开发周期

公司技术部全体成员:

上海通用汽车GVDP整车开发流程要点

观或影响工艺和制造因素;

2,3,4

学习、分析、开 交付物;是了解技术风险、控制风险的文件;文件提出认证目

发、认证计划

和制定计划来实现这一目标,为决策提供依据;

3

长期集成车工程 节点;集成车长期零件的 T2 发布节点,包括金属和非金属零

发布

板和活动板金件,外饰和灯等;

3

长期结构集成车 工程发布

节点;表明结构车长周期零件的 T2 发布节点,图所有内

VPI

计划交付物进行评估;

2

项目质量评审- 节点;在 CSO 和项目质量强制性指标状态评估时,对质量和开

CSO

交付物进行评估;在该阀评审中,工程部门应提交输入文

3

项目质量评审- 节点;在 VDR 和项目质量强制性指标状态评估时,对质量和开

VDR

交付物进行评估;在该阀评审中,工程部门应提交输入文

4

项目质量评审- 节点;在 IV 制造和项目质量强制性指标状态评估时,对质量

内D饰TS照EN明ME 开发 4 生产准备

设

噪声处理

安KP全CE带N

气囊 “P” 车主信IC息DE和N 标识

Rel

交付物责任 PFMEAME

FOVC

交

OTS 试验/认证 模

产品启动计划 MF 整车系统代码 SVSPTPS/SCTSEN 总装工艺文件 ME

尺

00

质量着落整道车计划 QA产品工程

SOREN

KPC

L/AD/VPLAN LLIVER LLSVER MD ME MF

3

集成车工程发布

节点;集成下车设计的 100%T2 发布;包括除长制造周期零件 的零件,以及项目沿用件;

交付物;关键产品特性是指其可能的变化会极易影响产品满

整车开发流程

BP 和 VL 管理的接口。

节点。评审设计部门提交的实物件,内饰件设计主题是否满足 PSVSR 或市场调

1

造型批准

DS VL

研(若有)的要求。

2,3

交付物。整车尺寸目标文件。反映在典型断面检查表(UCL),整车技术规范

尺寸技术规范

EN

(VTS)、制造技术规范(MTS)和几何基准/公差文件中。

产品工程

进气系统

动力总成驱动接口

排气系统

20

传底动盘系统

燃油存转储向和输送

悬架

轮胎,轮辋,饰盖

30

空调和制动动力系总统成冷却

空调/动底力盘总结成构冷却机舱

前内悬部置空系气统流场

6

后内随部车空工气具流场

前端外部空气流场(CRFM)

空调系统附件

40

内饰

仪表板和副仪表板

座椅系统

内饰板

内饰照明

噪声处理

安全带

气囊

车主信息和标识

力。

交付物。前期项目组提交的一个正式文件。它规定了规划、财务、和工程等有

1

产品规划书

BP DB

关项目的内容。该文件在 VP 应得到批准。

节点。在项目启动和项目质量强制性指标状态评估时,对质量和开发计划交付 1 项目质量评审-VPI

物进行评估。

节点。在 CSO 和项目质量强制性指标状态评估时,对质量和开发计划交付物进

开关

音响

天线

娱乐信息系统

v1.0 可编辑可修改

缩写/定义

缩写

阶段

原词

描述

责任 批准

节点。 批准整车项目文件。 它包括型普文件的假设、设计意图、产品周期和

AC

上海通用泛亚整车开发流程(完整资料).doc

【最新整理,下载后即可编辑】

方向

VPI 准备

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

细化设计【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

集成车IV

【最新整理,下载后即可编辑】

整车系统代码VPPS

缩写/定义

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】。

上海通用汽车GVDP整车开发流程要点

ICD

2,3

EN

文件

求的工程文件。

节点。表面数据发布节点(UG 缝合面)。未确定的曲面数据,

IDR

2,3 首次数据发布

DS

并以完成圆角、倒角以及 UG 实体数模所需的其它特征。

iMAN

1,2, 产品数据管理

3,4

系统

通用汽车公司产品管理系统。

100%IVER

集成车工程发 节点。集成下车设计的 100%T2 发布。包括除长制造周期

L/AD/VPLAN

开发、认证计 证目标,安排和制定计划来实现这一目标,为决策提供依 T/V

4

划

据。

LLIVER

长期集成车工 节点。集成车长期零件的 T2 发布节点,包括金属和非金属

3

EN

程发布

零件,如外板和活动板金件,外饰和灯等。

LLSVER

长期结构集成

3

节点。表明结构车长周期零件的 T2 发布节点,图所有内板。 EN

总装制造集成

提交物。集成车总装的主要工艺流程计划。它由划

制造工艺变更 节点。表明冻结制造工艺变更,不再接受新的 EWO 的时间

4

EN

冻结

节点。

物料需求日期 节点。根据物料申请表,采购海外参考样车。PI 等其它关

1

PU

—参考样车

键系统的到达时间,以满足骡子车试验要求。

图

BP

MMOWT

试验/认证

GD&T

EN

EN

交

付

物

工程问题解决

图

VS

试验关/认证 键

虚拟数 试验

据ME 归

档

交 T/V 付 EN 物

责任

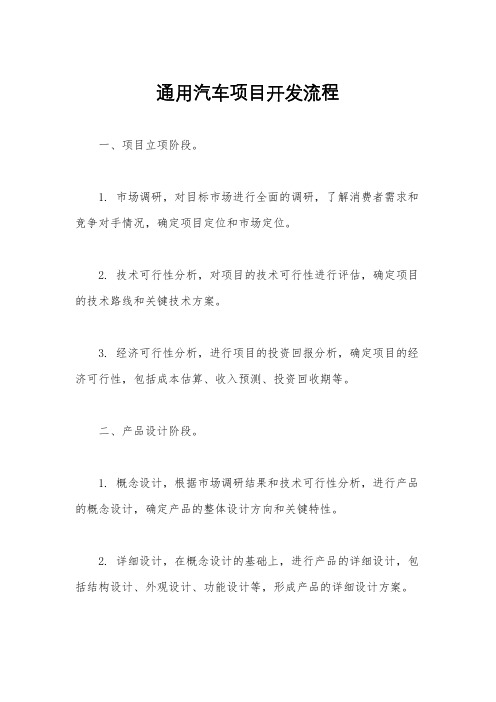

通用汽车项目开发流程

通用汽车项目开发流程一、项目立项阶段。

1. 市场调研,对目标市场进行全面的调研,了解消费者需求和竞争对手情况,确定项目定位和市场定位。

2. 技术可行性分析,对项目的技术可行性进行评估,确定项目的技术路线和关键技术方案。

3. 经济可行性分析,进行项目的投资回报分析,确定项目的经济可行性,包括成本估算、收入预测、投资回收期等。

二、产品设计阶段。

1. 概念设计,根据市场调研结果和技术可行性分析,进行产品的概念设计,确定产品的整体设计方向和关键特性。

2. 详细设计,在概念设计的基础上,进行产品的详细设计,包括结构设计、外观设计、功能设计等,形成产品的详细设计方案。

3. 原型制作,根据详细设计方案,制作产品的原型,进行产品的功能验证和用户体验测试,不断优化产品设计。

三、工程开发阶段。

1. 软件开发,根据产品设计方案,进行软件的开发工作,包括嵌入式软件、车载软件、APP等。

2. 硬件开发,进行产品的硬件开发工作,包括电子电路设计、机械结构设计、传感器集成等。

3. 集成测试,对软硬件进行集成测试,验证产品的整体性能和稳定性,确保产品的质量和可靠性。

四、生产制造阶段。

1. 工艺规划,根据产品设计方案,进行生产工艺的规划和优化,确定生产工艺路线和生产设备。

2. 生产制造,进行产品的批量生产,包括零部件采购、装配生产、质量检测等。

3. 品质控制,对产品进行全面的品质控制,确保产品符合质量标准和用户需求。

五、市场推广阶段。

1. 市场营销,制定市场推广方案,进行产品的市场宣传和推广活动,提升产品的知名度和美誉度。

2. 销售渠道,建立完善的销售渠道,包括线上销售和线下销售,确保产品能够覆盖更广泛的用户群体。

3. 售后服务,建立健全的售后服务体系,提供优质的售后服务,提升用户满意度和忠诚度。

六、持续改进阶段。

1. 用户反馈,收集用户反馈意见和建议,不断改进产品设计和功能性能。

2. 技术升级,根据市场需求和技术发展趋势,进行产品的技术升级和功能更新。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目

录

1、项目启动会议 2、OTS或IV交样 3、MC交样 4、PVV零件交货 5、NS零件交货 6、工程认可 7、PPAP 8、S零件交货

2017/11/21

2

上 海 浦 泰(海 泰)汽 配 有 限 公 司 Shanghai Putai (Haitai) Auto Parts Co., Ltd.

1、项目启动会议

6、工程认证

6.1 工程认可文件: 提交PPQP文件和工程认可报告给 泛亚产品工程师、试验工程师签字。 6.2 签署工程认可报告: 把签署好后的工程认可报告带回。

2017/11/21

8

上 海 浦 泰(海 泰)汽 配 有 限 公 司 Shanghai Putai (Haitai) Auto Parts Co., Ltd.

2017/11/21 5

上 海 浦 泰(海 泰)汽 配 有 限 公 司 Shanghai Putai (Haitai) Auto Parts Co., Ltd.

4、PVV零件交货 4.1 准备零件: 零件准备好后提供给物流部。 4.2 标牌: 零件物料箱上的PRYOUT标牌由物流 部自已准备。

2017/11/21

6

上 海 浦 泰(海 泰)汽 配 有 限 公 司 Shanghai Putai (Haitai) Auto Parts Co., Ltd.

5、NS零件交货

5.1 准备零件: 零件准备好后提供给物流部。 5.2 标牌: 零件物料箱上的PRE-PILOT标牌 由物流部自已准备。

2017/11/21

7

上 海 浦 泰(海 泰)汽 配 有 限 公 司 Shanghai Putai (Haitai) Auto Parts Co., Ltd.

上 海 浦 泰(海 泰)汽 配 有 限 公 司 Shanghai Putai (Haitai) Auto Parts Co., Ltd.

上海通用项目开发流程

工程部

闵伟国

2017/11/21

1

上 海 浦 泰(海 泰)汽 配 有 限 公 司 Shanghai Putai (Haitai) Auto Parts Co., Ltd.

1.1 工程和质量方面: 对于零件SOR以及图纸上的要求,针对尺寸、材料、性能和泛 亚产品工程师以及SQE进行详细的交流。有的重点零件,泛亚材 料工程师和试验工程师也会参加会议。 1.2 进度方面: 会议前根据SOR上的项目进度制定出详细的开发计划,如果有 疑议,会议中进行讨论并在会议后更新进度表。 1.3 会议前应提交的文件: 会议前应做好启动会议文件,进度表、问题清单、通用与供应 商联络清单是必做的文件。 1.4 会议记要: 会议后由上海通用采购员写会议记要,必要时由我们供应商提 出写会议记要,这有利于我们在今后的项目开发中掌握主动权。

2017/11/21 4

上 海 浦 泰(海 泰)汽 配 有 限 公 司 Shanghai Putai (Haitai) Auto Parts Co., Ltd.

3、MC交样

3.1 交样文件: 在MC交样前二周准备好MC交样文件,其 中检查清单、保证书、尺寸报告等应提早签 署。签署文件人为上海通用SQE。 3.2 零件交样: 零件交样时带好订单(2份)和交样文件以及 零件,每个零件上挂好MC标牌。在上海通 汇汽车零部件集散中心有限公司,浦东新区 永宁路9号交样,并收好回签的订单。(具 体交样地点以订单为准)

7、PPAP

7.1 PPAP前的准备工作: 先在EP系统上提交APQP文件和准备内部的指导书 等文件。 7.2 现场PPAP审核: 上海通用SQE来我公司现场行进PPAP审核,审核 合格后签署PPAP保证书。 7.3 EP系统文件审批: 根据SQE的要求更新EP系统上的APQP文件,由 上海通用SQE、检具工程师、外观工程师审批,直 至上海通用SQE高级经理审批。审批合格后拷屏EP 系统上PPAP批准文件(即GP4文件)。

2017/11/21

10

2017/11/21

3

上 海 浦 泰(海 泰)汽 配 有 限 公 司 Shanghai Putai (Haitai) Auto Parts Co., Ltd.

2、OTS交样

2.1 交样文件: 在OTS交样前二周准备好PPQP交样文件,其中试 验大纲、材料审核报告、分供方清单等应提早签署。 2.2 零件交样: 零件交样时带好订单和交样复印文件以及零件,每 个零件上挂好OTS标牌。在泛亚PPO窗口前交样, 并收好回执单。 2.3 IV交样: 现在上海通用有IV交样,其实就是原来的OTS交样。 IV1指手工样件、快速成型件、软模件等交样,如果 供应商无上述零件,就以正式工装样件交样;IV2也 是正式工装样件。文件等同PPQP交样文件,和OTS 区别的就是标牌。此交样阶段挂的是IV标牌。在泛 亚PPO窗口前交样,并收好回执单。

2017/11Βιβλιοθήκη 21 9上 海 浦 泰(海 泰)汽 配 有 限 公 司 Shanghai Putai (Haitai) Auto Parts Co., Ltd.

8、S零件交货

8.1 准备零件: 零件准备好后提供给物流部。 如果物流部有生产计划,那么直接由物 流部准备零件。 8.2 标牌: 零件物料箱上的PILOT标牌由物流部自 已准备。