模具及工装验收单

工装模具夹具刀具检具验收记录-模板

转下序签收(适用时)

制作员维修

生产部试模

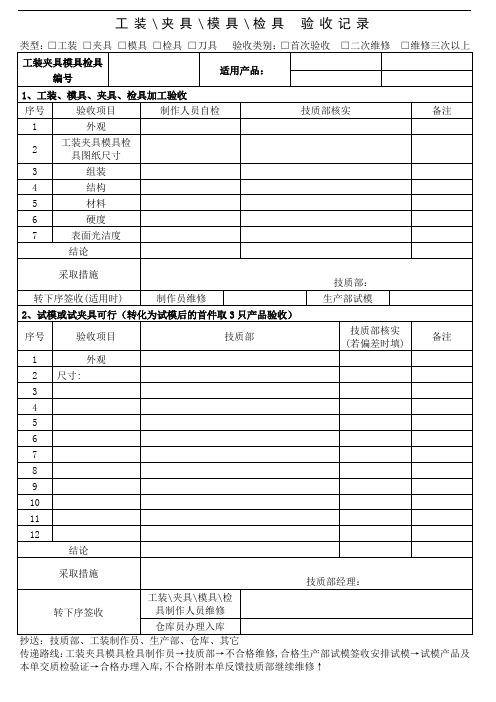

2、试模或试夹具可行(转化为试模后的首件取3只产品验收)

序号

验收项目

技质部

技质部核实(若偏差时填)

备注

1

外观

2

尺寸:

3

4

5

6

7

8

9

10

11

12

结论

采取措施

技质部经理:

转下序签收

工装\夹具\模具\检具制作人员维修

仓库员办理入库

抄送:技质部、工装制作员、生产部、仓库、其它

工装\夹具\模具\检具验收记录

类型:□工装□夹具□模具□检具□刀具验收类别:□首次验收□二次维修□维修三次以上

工装夹具模具、夹具、检具加工验收

序号

验收项目

制作人员自检

技质部核实

备注

1

外观

2

工装夹具模具检具图纸尺寸

3

组装

4

结构

5

材料

6

硬度

7

表面光洁度

结论

采取措施

技质部:

工装模具验证单

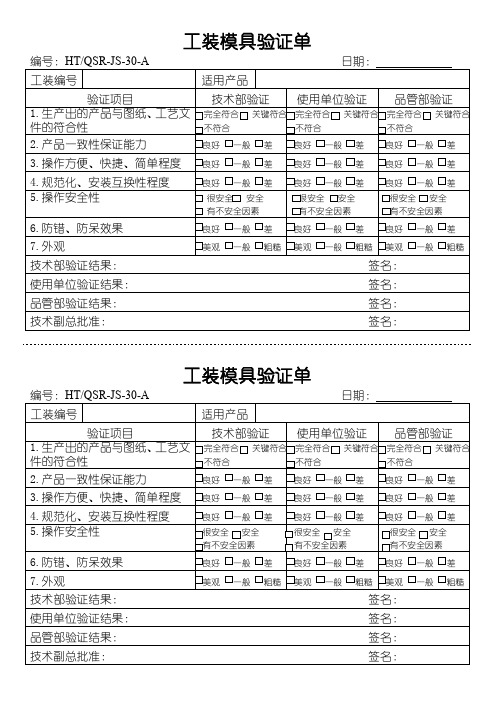

良好一般差

良好一般差

4.规范化、安装互换性程度

良好一般差

良好一般差

良好一般差

5.操作安全性

很安全安全

有不安全因素

很安全安全

有不安全因素

很安全安全

有不安全因素

6.防错、防呆效果

良好一般差

良好一般差

良好一般差

7.外观

美观一般粗糙

美观一般粗糙

美观一般粗糙

技术部验证结果:签名:

使用单位验证结果:签名:

品管部验证结果:签名:

技术副总批准:签名:

良好一般差

良好一般差

4.规范化、安装互换性程度

良好一般差

良好一般差

良好一般差

5.操作安全性

很安全安全

有不安全因素

很安全安全

有不安全因素

很安全安全

有不安全因素

6.防错、防呆效果

良好一般差

良好一般差

良好一般差

7.外观

美观一般粗糙

美观一般粗糙

美观一般粗糙

技术部验证结果:签名:

使用单位验证结果:签名:

品管部验证结果:签名:

技术副总批准:签名:

工装模具验证单

编号:HT/QSR-JS-30-A日期:

工装编号

适用产品

验证项目

技术部验证

使用单位验证

品管部验证

1.生产出的产品与图纸、工艺文件的符合性

完全符合关键符合

不符合

完全符合关键符合

不符合

完全符合关键符合

不符合

2.产品一致性保证能力

良好一般差

良好一般差

模具验证单

编号:HT/QSR-JS-30-A日期:

工装编号

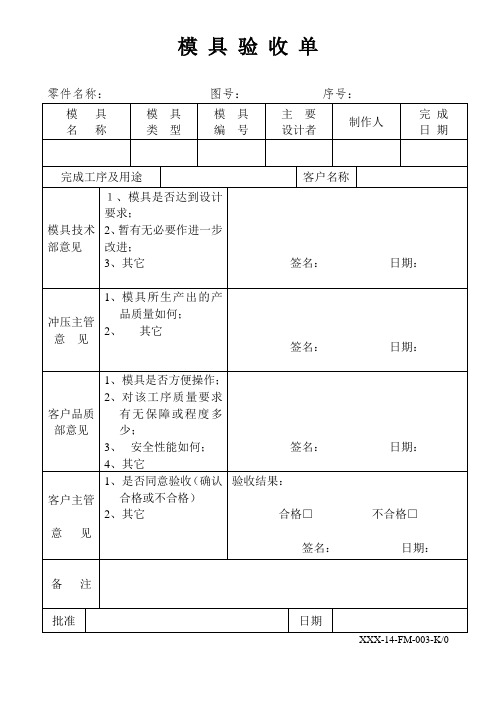

五金模具验收单

4、其它

签名:日期:

客户主管

意见

1、是否同意验收(确认合格或不合格)

2、其它

验收结果:

合格□不合格□

签名:日期:

备注

批准

日期

XXX-14-FM-003-K/0

模具验收单

零件名称:图号:序号:

模具

名称

模具

类型

模具

日期

完成工序及用途

客户名称

模具技术部意见

1、模具是否达到设计要求;

2、暂有无必要作进一步改进;

3、其它

签名:日期:

冲压主管

意见

1、模具所生产出的产品质量如何;

2、其它

签名:日期:

客户品质部意见

1、模具是否方便操作;

2、对该工序质量要求有无保障或程度多少;

模具验收单范文【范本模板】

三板模水口板是否导向滑动顺利,水口板易拉开。

43

对于油路加工在模架上的模具,是否将油路内的铁屑吹干净,防止损坏设备的液压系统。

44

油路、气道是否顺畅,并且液压顶出复位到位。

45

用机械手取件,导柱是否影响机械手取件.

46

自制模架是否有一个导柱采取OFFSET偏置,防止装错。

47

导套底部是否加排气口,以便将导柱进入导套时形成的封闭空腔的空气排出。

21

控制线是否有护套,无损坏,一般为电缆线。

22

温控柜结构是否可靠,螺丝无松动。

22

滑块在每个方向上(特别是左右两侧)的导入角度是否为3—5度,以利研配和防止出现飞边。滑块的滑动距离大于抽芯距2-3mm,斜顶类似。

23

大型滑块(重量超过30KG)导向T形槽,是否用可拆卸的压板.

24

滑块用弹簧限位,若弹簧在里边,弹簧孔是否全出在后模上或滑块上;若弹簧在外边,弹簧固定螺丝是否两头带丝,以便滑块拆卸简单.

10

点浇口浇口处是否按浇口规范加工。

11

点浇口处前模有一小凸起,后模相应有一凹坑。

12

分流道前端是否有一段延长部分作为冷料穴.

检验项目

序号

标准

合格

可接受

不可接受

一般浇注系统(不含热流道)

13

拉料杆Z形倒扣是否圆滑过渡.

14

分型面上的分流道是否表面为圆形,前后模无错位。

15

出在顶杆上的潜伏式浇口是否存在表面收缩。

10

复位弹簧安装孔底面是否为平底,安装孔直径比弹簧大5mm。

检验项目

序号

标准

合格

可接受

不可接受

顶出复位、抽插芯、取件

模具工装验收报告

各碰穿面、插穿面、分型面是否研配到位。

10

制品表面要蚀纹或喷砂处理,拨模斜度是否为3-5度或皮纹越深斜度越大。

11

产品越深拨模斜度越大。

12

有外观要求的制品螺钉柱是否有防缩措施。

13

深度超过20mm的螺丝柱是否用司筒针。

14

斜顶、滑块上的镶芯是否有可靠的固定方式,(螺丝紧定,挂台或销钉)。

15

前模插入后模或后模插入前模,四周是否斜面锁紧或机加工避空。

5

顶出距离是否用限位块进行限位,限位材料为45#钢,不能用螺丝代替,底面须平整。

6

滑块、抽芯是否有行程限位。

7

滑块在每个方向上(特别是左右两侧)的导入角度是否为3—5度,以利研配和防止出现飞边。

8

滑块的滑动距离是否大于抽芯距2-3mm,斜顶类似。

9

大滑块下面是否都有耐磨板,耐磨板比大面高出0.05-0.1mm,耐磨板应加油槽或使用自润滑材料。

10

宽度超过250mm的滑块,在下面中间部位是否增加一至数个导向块,

11

若制品有粘前模的趋势,后模侧壁是否加皮纹或保留火花纹,无加工较深的倒扣,无手工打磨加倒扣筋或麻点。

12

若顶杆上加倒钩,倒钩的方向是否保持一致,并且倒钩易于从制品上去除,或根据要求。

13

顶针活动顺畅。

14

复位杆端面平整,无点焊,杯头底部没有垫垫片、点焊。

3

镶块,镶针是否可靠定位固定,圆形件有止转。镶块下面不垫铜片、铁片。

4

前模抛光到位要求前模及后模筋位、柱表面,无火花纹、刀痕。

5

顶杆端面是否与型芯一致。

6

模具各零部件是否有编号,对于相同的件是否注明编号1、2、3等。

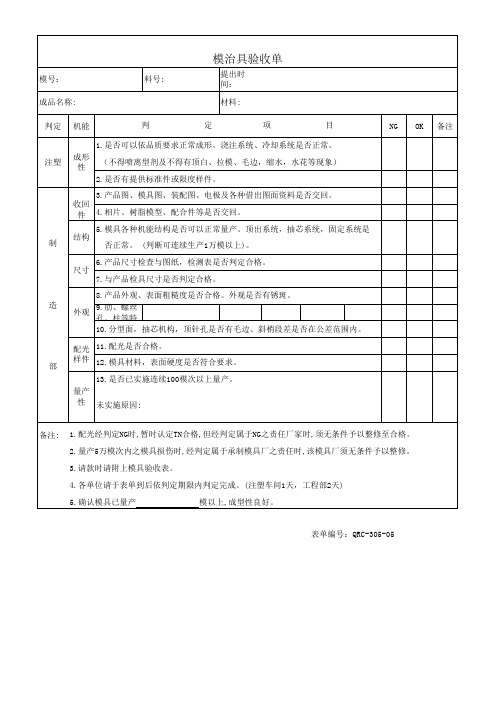

模治具验收单

模号: 成品名称: 判定 机能 判 定 料号: 提出时间: 材料: 项 目 NG OK 备注

1.是否可以依品质要求正常成形。浇注系统、冷却系统是否正常。 注塑 成形 性 (不得喷离型剂及不得有顶白、拉模、毛边,缩水,水花等现象) 2.是否有提供标准件或限度样件。 3.产品图、模具图、装配图、电极及各种借出图面资料是否交回。 收回 件 4.相片、树脂模型、配合件等是否交回。 制 结构 5.模具各种机能结构是否可以正常量产。顶出系统,抽芯系统,固定系统是 否正常。 (判断可连续生产1万模以上)。 6.产品尺寸检查与图纸,检测表是否判定合格。 尺寸 7.与产品检具尺寸是否判定合格。 8.产品外观、表面粗糙度是否合格。外观是否有锈斑。 造 外观 9.肋、螺丝孔、柱等特征的光洁度是否合格(无放电、机加工痕迹)。 10.分型面,抽芯机构,顶针孔是否有毛边、斜梢段差是否在公差范围内。 配光 11.配光是否合格。 样件 12.模具材料,表面硬度是否符合要求。 13.是否已实施连续100模次以上量产。 量产 性 未实施原因:

部

备注:

1.配光经判定NG时,暂时认定TN合格,但经判定属于NG之责任厂家时,须无条件予以整修合格。 2.量产5万模次内之模具损伤时,经判定属于承制模具厂之责任时,该模具厂须无条件予以整修。 3.请款时请附上模具验收表。 4.各单位请于表单到后依判定期限内判定完成。(注塑车间1天,工程部2天) 5.确认模具已量产 模以上,成型性良好。

表单编号:QRC-305-05

模具验收检查清单-通用项

All sections are identified (Material, Detail number and hardness).所有部件都要进行标识(材料、部件号、硬度),且在其安装位置上也做相应标示。

G23

Scrap drops smoothly and slugs will not build up inside die or lay on bolster. Maximum scrap size is less thanmm wide Xmm across (mm across through front and rear).废料掉落顺畅且料豆不能落在模具内部或压机台面上;最大废料尺寸小于mm Xmm对角(废料坑mm)

G09

Minimummm clearance above all Fastening seats. Fastening is accessible from front and back.

压板槽上部空开至少mm;周圈空开至少mm。确保模具前后方向的锁付空间。

G10

4 Locator pin holes are visible in correct locations,mm(Front)mm(Rear) diameter withmm chamfer.

G05

Shut height ismm. Record actual measurements: DESIGN: ________mm ACTUAL: ________mm ;模具闭合高度mm.实际设计值:________mm,现场测量值:________mm

N/A

G06

Check the press C/L and the uniformity of the die C/L, Record the offset: X =mm , Y =mm. Confirm the die of unbalance loads is suit for press and specific solutions.检查压机C/L和模具C/L的一致性,偏心量:X=mm,Y=mm。在多工位联合安装中,确认模具存在的偏载是在压机正常工作的范围内,必要时需要制定相应的解决方案。

模具验收记录单

模具验收记录单

表号:

生效日期:

编号:

零件名称:

图号:

模具名称:

模具号:

检查内容

结果

检查内容

结果

技术资料

模具出厂合格证

冲压件质量

刚性

冲压工艺卡

起皱

模具图纸

开裂

关键材质机械性能分析

表面质量

出厂检验合格证

装配尺寸

模具实物质量

外观

模具实物质量

卸料全性

放置装置

维护方便性

导向装置

图纸与实物一致性

限位装置

型高材料

调整装置

硬度

切边废料

粗糙度

型面

凸凹模间隙

导板间隙

必须整改的问题:

验收结论:

验收人员签字:

模具验收单

OK_________ NG_________ 不适用______

OK_________ NG_________ 不适用______ OK_________ NG_________ 不适用______ OK_________ NG_________ 不适用______

23.落料:产品要永远能够自动落下,吹料气孔的高度要适当。

24.每分钟至少冲______次。

25.交模时模具上附带样品及工序料带。

26.切断面与亮带面的比例: 切断面太多或太少,毛刺高度是否可接受. 毛刺高度 Max:_________

27.模具线割刀数和表面质量符合我公司要求,不存在偷工减料现象。

各部门会签审核流程及判定结果:

工程部:

. 日 期:

,判定结果:□接收□NG,需改模;

模修部:

. 日 期:

,判定结果:□接收□NG,需改模;

品质部:

. 日 期:

,判定结果:□接收□NG,需改模;

经理室:

. 日 期:

,判定结果:□接收□NG,需改模;

〚备注〛1.未经以上各部门审核判定,模具未被认定 OK,冲压部不安排模具接收,以及 采购不能给予安排付款申请。

19.料带导向板的位置要正确,料带不能切成半圆孔或者切出半圆形的废 料。不能有废料留在模具内。

20. 导正孔不能有不正常的毛刺。

21.模具图:必须提供打印的模具图 1 份及电子档,确认是否是最新版本 的。必须提供零件及材料清单。 22.交付模具时要附带冲子和镶件的维修/更换指导书,要附带系列的垫 片。易损件要做一套备品。

东莞市富安鸿达实业有限公司

模具验收单

验收日期: 年 月 日

冲压模具验收单

模具验收单品名:模号:模具供应商:模具重量: kg类型:模具尺寸(长x宽x高):进料方向_________冲压材料:材料尺寸:冲次/分钟:_______ 模具材料冲床压力 KN步距 mm 检查原因:☐新模☐设计变更☐修模检查要点结论供应商检查本公司检查1.模具编号:模号铭牌完整清晰。

合格_________不合格_________不适用______合格_________不合格_________不适用______2.外形制作、码模:上下模座外形与机台面积相适应,模座上要攻吊装螺丝孔, 依照模具的大小选M14或M16。

合格_________不合格_________不适用______合格_________不合格_________不适用______3.模板倒角为C2,模座倒角为C5合格_________不合格_________不适用______合格_________不合格_________不适用______4.闭合高度、压板槽位置及宽度定位缺口位置闭合高度技术要求为模具合模时刚性限位无间隙, 合模状态下上模座平行度≤0.1mm/m , 平面度≤0.15mm/m 。

检验方法为使用数控铣床, 将模具吊到铣床的等高垫板上, 抽动垫板不松动, 开动铣床用百分表打模具上平面, 检查上模座平行度、平面度以及闭合高度是否符合生产机床技术要求。

合格_________不合格_________不适用______合格_________不合格_________不适用______5.压板槽位置、宽度定位缺口位置符合机床的技术要求, 检验方法为使用卷尺和测量置度为±0.5mm , 宽度±1mm。

卡尺测量压板槽宽度与压板厚度。

合格_________不合格_________不适用______合格_________不合格_________不适用______6.导柱及导套。

导柱伸进导套的高度至少等于导套高度一半.导柱不可松动,导向面粗糙度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Autoliv:oknokNARemarks:Checking list before trial 试模前检查清单Danger of injure伤害的危险物Sharp edges尖锐的边缘Whether there are no damage in equipment是否没有设备损伤Parting line surface fit well 分型面贴合良好Smooth texture of cavity,crackfree 型腔光滑、无裂缝Surface roughness 光洁度要求The circuit of water system is correct without leaking 冷却系统进出回路正确Check the quality of polishing on all ribs、bosses 检查所有筋、褡子的抛光质量Fluent action of the ejection pin顶出系统动作流畅Complete components零件是否装齐Whether the size fit request尺寸是否符合要求Whether the components match with the drawing(eg.radius of the sprue bush、locationring、mold plate、all kinds of connectors, etc)是否零件尺寸与图纸相匹配(如浇口套R、定位圈、模板、各类接头等)Label the die height and weight on the mold 将模重标识于模具上Parting line surface fit well 模具型面质量是否达到要求The pouring intake of mould is ok(Size,Position) 模具的浇注系统是否合理(尺寸,位置)The type of water tie-in answer our need 水接头型号符合要求,无干涉Position and size of the annectent plate or screw 安全连接板的尺寸、安装合适Whether the position of exhaust is good 模具排气口位置是否合理It is firm and safe when suspensory 起吊平稳、安全、无干涉Nameplate of mould 模具铭牌Stability of mould when it is moving on the mould carrier 模具开合模平稳Checking list for the tool after trial 模具试模后检查清单:Whether lt can move smoothly 是否能平稳动作Whether it have no negative effect to the other equipment 对其他设备是否无影响No air bubble,No drape,No mark by pulling,No distortion是否无气泡、无褶皱、无拉伤和变形Whether the flash fit request飞边厚度是否符合要求Whether the mushion is easy to take out 蘑菇头是否容易取出Achieve the require of product size 产品尺寸达到要求The texture of products is clear 产品纹理是否清晰Reaction time 模具发泡周期( )秒Whether it is easy to extraction products 产品取件是否方便Documentation 文件:Assembly drawing (Paper)组装图纸Assembly drawing (CAD)组装图纸Single part drawing (CAD)单个零件图纸BOM mechanic 机械设备清单Supplier index 供应商一览Spare part listing 备件清单Wearing part listing 易损件清单Maintenace instructions 维修手册Adjustment instructions 调整手册Operation instructions 操作指导书Environment influence evaluation环境影响评估:Risk assessment风险评估environment aspect 环境因素SupplierMould & Frock approval 模具工装验收单Project:Date:Autoliv:Pre-Finalapproval:Supplier:SignitureLocation:

Druck: 2017/4/6

423199493.xls / 模具工装验收单

1/2