_油气管道屈服强度影响因素的研究

影响油气管道的腐蚀因素分析与防护对策研究

影响油气管道的腐蚀因素分析与防护对策研究1. 引言1.1 研究背景油气管道是石油和天然气输送的重要通道,管道腐蚀问题一直是影响其安全运行的重要因素。

随着石油和天然气行业的快速发展,油气管道腐蚀问题愈发突出。

腐蚀不仅会导致管道结构疲劳、漏油、甚至爆炸,对环境和人员安全造成严重威胁,而且腐蚀修复和更换管道的成本也十分昂贵。

研究油气管道腐蚀的主要因素以及有效的防腐对策具有重要意义。

当前,国内外学者对油气管道腐蚀问题进行了大量的研究,涵盖了环境因素、材料因素、防腐对策等方面。

仍有许多问题亟待深入探讨,例如不同环境条件下腐蚀机理的研究、新型防腐材料的开发、监测技术的改进等。

对油气管道腐蚀问题进行深入研究,找出腐蚀的根本原因,探索有效的防护措施,提高管道的安全性和可靠性具有重要的理论和实践意义。

1.2 研究目的研究目的是为了深入分析影响油气管道腐蚀的各种因素,探讨腐蚀对油气管道的危害以及防护对策,为保障油气管道的安全运行提供科学依据。

通过对环境因素和材料因素对油气管道腐蚀的影响进行研究,可以找到腐蚀的根源,并提出有效的防腐措施。

对监测与维护技术进行研究,可以及时发现管道腐蚀问题并加以处理,保障管道的长期稳定运行。

本研究旨在提高对油气管道腐蚀问题的认识,为管道运维人员和管理部门提供科学的决策依据,从而降低事故风险,保障能源输送系统的安全稳定运行。

1.3 研究意义油气管道在能源输送中起着至关重要的作用,然而腐蚀对其安全运行造成了严重威胁。

对油气管道腐蚀的影响因素进行分析和防护对策的研究具有重要的意义。

油气管道的腐蚀问题直接影响着国家能源安全和经济发展。

一旦油气管道发生泄漏或爆炸,不仅会造成资源浪费和环境污染,还会对社会造成重大经济损失。

通过研究腐蚀因素并提出有效的防护措施,可以保障油气管道的安全运行,维护国家能源安全和经济稳定。

研究油气管道腐蚀的防护对策也有助于提高我国油气管道行业的发展水平。

随着油气管道的不断延伸和技术的不断更新,腐蚀防护技术的研究和应用显得尤为重要。

油气管道屈服强度影响因素的研究

在 3种 焊 管 类 型 中 ,螺 旋 焊 管 ( S W ) 的 SA B ucigr 应 最 严 重 ,高 频 直 缝 焊 管 ( R ) ashne 效 EW 次之 ,直 缝双 面埋 弧焊 管 ( O U E)最 低 。

: 厂

r——

应力状态 的影响

对 于 承受 内压 的埋地 管道 受力 状态 ,可 以看作 平 面应 变 问题 ,并忽 略径 向应 力 ,只考虑 承受 环 向 应 力 与轴 向应力 j 。下 面分 最 大 拉 应 变 屈服 条 件 、

管材 屈服 强度 的分 布特征

2 0世 纪 7 年 代 初 ,Tasaaa首 次 使 用 了 O rncnd X 0钢级 的钢管 。 目前 X 0钢级管线 钢厚板 、卷板 、 7 7 钢管 已大 批 量 生 产 并 投 入 使 用 。不 同生 产 厂 家 的

X0 7 管线 在化学成分、力学性 能上存 在一定差异。 在收集 鞍钢 、浦 项 钢 厂 的管 材 性 能 的基 础 上 ,表 1 是管材 的屈服 强度 、屈 强 比等参 数 的分 布 特征 的对

j

摘 要 针 对 目前 国 内外 油气 管道 最高试 压 压 力标 准 不 明确 的 问题 ,在 统 计 国 内外代 表 性 管 线 钢 生产厂 家管 材性 能并 与 A ISe L标 准 对 比的基 础 上 ,着 重研 究 了制 管 过 程 Bucigr效 应 P pc5 ashne 对 管道 屈服 强度 的影 响 ;研 究 了埋地 管道 应 力状 态 对 管道 屈 服 强度 的影 响 。最 后 给 出关于 油 气 输 送管 道最 高试 压压 力 的建 议 为 : 当 以水 为 试 压介 质 时 ,现场 试 压 管 道 最 低 点 环 向应 力 值 ≤10 0 %

油气集输及长输管道工程用管件标准【论文】

油气集输及长输管道工程用管件标准摘要:现阶段,我国油气工程一直处于建设和大展的阶段,同时,将更多的精力投入在油气管件中,管件的质量与管件的性能以及工程运行的安全性等因素之间都具有一定的密切联系。

想要对油气工程的用管件质量和管件性能进行保障,相关的技术人员就要准确地对管件的标准与管件内容进行应用。

然而,国内现有的管件标准还是有很多问题存在,需要进行处理。

因此,本文主要对油气集输和长输管道工程的用管件标准进行探析。

关键词:油气集输;长输管道;管件标准对于我国油气工程的发展来说,其在建设过程中的常用管件标准非常复杂,比如SY/T0609-2006《优质钢制对焊管件规范》等,管件标准的落实把对管件质量的确保以及性能作为基础条件融入到检验试验和制造工艺与化学成分等指标中,这些指标都存在一定程度上的技术性问题,对于安全运行的潜在风险造成影响。

当中,管件主要指的是管道系统当中发挥支撑和密封与分流以及变向,还有控制和连接等效果的零部件的统称。

1油气集输及管道工程的制造工艺随着社会的不断发展,油气工程发展到了新的阶段,规模逐渐增大,管件的发展迈向高压以及大尺寸方向,同时,也彰显了高钢级和大壁厚趋势。

目前,西气东输二线工程和三线工程设计压力都是10MPa,油气集输的管道外径是1219in,管件材质屈服强度为555MPa,就像是X80钢级钢管和钢板。

原材料是由高钢级与大直径所组成的,并在这样的前提下,所选择的制造技术要进行多次加热以及模压拔制,还要进行高温挤压,特别是高压大直径的三通和弯头。

原材料主要是钢管与钢板,特别是控轧控冷工艺生产的一些高钢级钢管与钢板,长久性的高温加热下,运用水急冷制造技术,金相组织与晶粒度都会出现很大的变化,以往的性能尤其是力学性能的改变也是非常大的,主要表现是大幅的降低。

为了使得管件与原材料间的性能能够一致,就要在成形后对管件进行热处理。

与此同时,结构和尺寸都会对管件制造工艺造成一定的影响,制造工艺在管件性能与质量上的影响是比较大的,管件性能和质量对油气工程的管件长时间和安全性以及稳定性运行造成一定的影响,这一因果关系要在管件标准的内容当中进行表述。

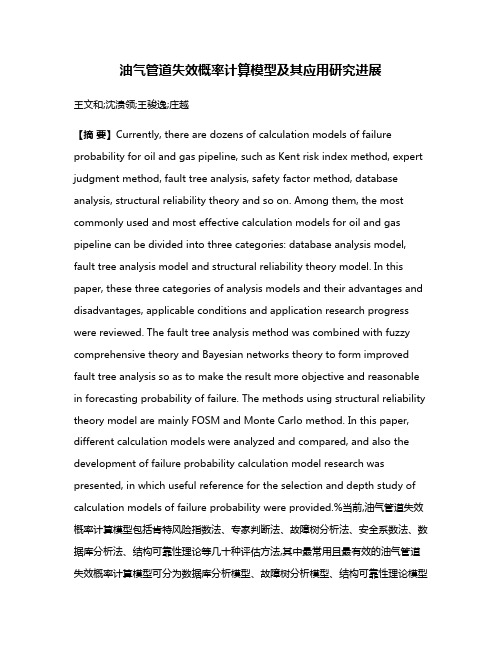

油气管道失效概率计算模型及其应用研究进展

油气管道失效概率计算模型及其应用研究进展王文和;沈溃领;王骏逸;庄越【摘要】Currently, there are dozens of calculation models of failure probability for oil and gas pipeline, such as Kent risk index method, expert judgment method, fault tree analysis, safety factor method, database analysis, structural reliability theory and so on. Among them, the most commonly used and most effective calculation models for oil and gas pipeline can be divided into three categories: database analysis model, fault tree analysis model and structural reliability theory model. In this paper, these three categories of analysis models and their advantages and disadvantages, applicable conditions and application research progress were reviewed. The fault tree analysis method was combined with fuzzy comprehensive theory and Bayesian networks theory to form improved fault tree analysis so as to make the result more objective and reasonable in forecasting probability of failure. The methods using structural reliability theory model are mainly FOSM and Monte Carlo method. In this paper, different calculation models were analyzed and compared, and also the development of failure probability calculation model research was presented, in which useful reference for the selection and depth study of calculation models of failure probability were provided.%当前,油气管道失效概率计算模型包括肯特风险指数法、专家判断法、故障树分析法、安全系数法、数据库分析法、结构可靠性理论等几十种评估方法,其中最常用且最有效的油气管道失效概率计算模型可分为数据库分析模型、故障树分析模型、结构可靠性理论模型三类计算模型.文章综述了三类计算模型及其优缺点、适用条件和应用研究进展.故障树分析法与模糊综合理论和贝叶斯网络理论相结合形成改进的故障树分析法,使其失效结果更加客观合理.结构可靠性理论模型的求解方法主要是一次二阶矩法、Monte Carlo法.对不同计算模型进行了分析比较,并给出了失效概率计算模型的发展趋势,为以后失效概率计算模型的选取及深入研究提供了有力的借鉴.【期刊名称】《化工设备与管道》【年(卷),期】2016(053)006【总页数】7页(P73-79)【关键词】油气管道;失效概率;故障树;MonteCarlo法;贝叶斯网络【作者】王文和;沈溃领;王骏逸;庄越【作者单位】安全预警与应急联动技术湖北省协同创新中心,武汉 430070;重庆科技学院安全工程学院,重庆 401331;重庆市安全生产科学研究院,重庆 401331;重庆科技学院安全工程学院,重庆 401331;重庆科技学院安全工程学院,重庆 401331;安全预警与应急联动技术湖北省协同创新中心,武汉 430070【正文语种】中文【中图分类】TQ055.8;TH123油气管道是连接石油天然气工业产、运、销各环节的纽带,油气管道的广泛应用有效地保障了国家能源供应,促进了经济的发展[1]。

影响屈服强度的因素

影响屈服强度的因素1.影响屈服强度的因素:金属本质及晶格类型;晶格大小和亚结构;溶质元素;第二相2.影响屈服强度的外部因素:温度;应变速率;应变状态3.影响断裂韧性的因素:外部因素:板厚或构件截面尺寸;温度;应变速率。

内部因素:化学成分;基本相结构和晶粒大小;显微组织;亚温淬火。

4.影响韧脆转变温度的因素:成分;晶粒尺寸;显微组织。

5.断裂韧性与冲击韧性的关系:相同点:a.以能量表示,两者有能量人韧性的共性b.大多数情况下,两者变化一致,影响因素一致c.在平行区域可建立两者的对应关系。

不同点:a.式样条件和速率不同,KIC为静载荷,AKV为冲击载荷。

B.做实验AK时要缺口,AK是夏比V或U形缺口,而是KIC裂纹,因此曲率半径不同,断裂韧性的曲率半径小c.应力状态不同KIC在平面应变下的断裂韧性,属于脆性断裂,而冲击韧性没有应力要求平面应力变状态属于脆性断裂。

d.消耗能量不同,断裂韧性裂纹已经存在,反映裂纹试问扩展的过程所消耗的能量,而冲击韧性反映裂纹形成和扩展整个过程所消耗的能量6.屈服强度:工程上通常以产生0.2%的残留变形时的应力记为屈服强度。

7.韧性断裂和脆性断裂的异同:相同点:都是工程材料的失效形式。

不同点:A.韧性断裂是金属材料断裂前产生明显宏观塑性变形的断裂有一个缓慢的撕裂过程,在裂纹扩展中不断消耗能量,宏观断口纤维状,在暗色由纤维区放射区剪切唇构成,断口比较粗糙,微观上断口有典型的韧容。

断面一般平行于最大切应力,并与主应力是45°。

B.脆性断裂是突然发生的断裂,断裂前基本上不发生塑性变形,断裂面一般与正应力垂直,断口平齐而光亮,常呈放射状或结晶状。

纤维区很小剪切唇几乎没有,断口中有人字纹华业囊。

微观上,其断口为准解理,解理断口的花样特征。

C.一般规定光滑拉伸式样的断面收缩率小鱼5%为脆性断裂,繁殖,大于5%为韧性断裂。

8.断裂韧性与强度塑性的关系:A.韧性是强度和塑性的综合性能指标,根据材料的断裂类型选用相应的关系式,即可有常规强度和塑性大致推得的材料的断裂韧性。

高钢级油气输送管道的金属材料强度与韧性研究的开题报告

高钢级油气输送管道的金属材料强度与韧性研究的开题报告一、研究背景:油气管道作为重要的能源输送工具,受到了广泛的关注。

高钢级油气输送管道的金属材料强度与韧性是影响其使用寿命和安全性能的重要因素。

因此,对高钢级油气输送管道金属材料强度与韧性进行深入研究,对于保证油气输送管道的安全运行和提高其使用寿命具有重要意义。

二、研究目的:本研究旨在通过实验研究和数值分析,探究高钢级油气输送管道金属材料强度与韧性的关系,并为其优化设计和安全评估提供科学依据。

三、研究内容:1.基础理论分析:对高钢级油气输送管道金属材料强度与韧性的基本理论进行分析,探讨应力、应变等基础概念。

2.实验研究:通过拉伸试验、冲击试验等实验方法,研究高钢级油气输送管道金属材料的强度和韧性。

3.数值模拟:利用有限元分析软件进行数值模拟,研究高钢级油气输送管道金属材料的应力分布、裂纹扩展等问题,探究其强度和韧性。

四、研究意义:通过深入研究高钢级油气输送管道金属材料强度与韧性的关系,可以为其优化设计和安全评估提供科学依据。

同时,也可以指导油气输送管道的日常维护和安全管理,为保障国家能源安全做出贡献。

五、研究方法:本研究采用实验研究和数值模拟相结合的方法,通过拉伸试验、冲击试验等实验方法,研究高钢级油气输送管道金属材料的强度和韧性。

同时,利用有限元分析软件进行数值模拟,研究高钢级油气输送管道金属材料的应力分布、裂纹扩展等问题。

六、研究计划:本研究计划分为以下几个阶段:1.文献综述:收集高钢级油气输送管道金属材料强度与韧性的相关文献资料,进行综合分析。

2.实验研究:进行拉伸试验、冲击试验等实验方法,研究高钢级油气输送管道金属材料的强度和韧性。

3.数值模拟:利用有限元分析软件进行数值模拟,研究高钢级油气输送管道金属材料的应力分布、裂纹扩展等问题。

4.数据处理与分析:对实验数据和数值模拟结果进行处理与分析,得出高钢级油气输送管道金属材料强度与韧性的相关规律和结论。

含蜡原油屈服特性研究现状

含蜡原油屈服特性研究现状【摘要】管道输送的优点是运量大、占地面积少、密闭安全、可以集中控制和管理、单位输送量能耗少、运输费低。

然而,计划停输和事故停输是不可避免的。

因此,为了再启动管道,所施加的压力必须大于平常的操作压力以克服胶凝原油的胶凝强度,即施加的压力必须大于原油的屈服应力。

本文对含蜡原油的特性,屈服应力的概念、分类、影响因素和测量方法进行了描述,对屈服应力和凝点的关系进行了分析。

为了更好、更全面地认识原油流变特性,保证热油管道的运输安全,对含蜡原油屈服特性进行研究具是有重要实际意义的。

【关键词】含蜡原油屈服应力凝点世界上很多原油都是含蜡量较多的原油。

当油温较高时,原油中的蜡溶解在液态原油中,随着温度的降低,蜡晶开始析出,以颗粒的形式存在于原油之中,当油温进一步降低的时,悬浮的蜡晶进一步增多并开始相互连接,形成立体网络结果,这样导致原油失去了流动性。

低温含蜡原油由于蜡晶结构的存在而具有屈服应力。

在原油输送中,为保证管道输送的高效性,要求管道输送时连续的流量,避免管线随意停输。

然而,计划停输和事故停输是不可避免的。

在管道停输后,若不及时采取措施,将会导致凝管。

胶凝的含蜡原油具有固体特征,如具有一定的弹性和结构强度。

但是一旦外力超过原油的屈服应力,原油内的蜡晶结构就被破坏,原油重新获得自由流动的能力。

因此,为了再启动管道,所施加的压力必须大于平常的操作压力以克服胶凝原油的胶凝强度,即施加的压力必须大于原油的屈服应力。

屈服特性是含蜡原油重要的流变性质之一,使用它可以表征出含蜡原油的胶凝结构强度。

对含蜡原油的屈服特性进行研究,可以使我们更加全面系统地认识含蜡原油的流变行为,对保证输油管路安全运营具有重要的实际意义。

1 屈服应力的研究状况屈服应力的概念最早由Bingham在1919 年针对粘塑性流体提出的。

1958 年,Houwink 提出了两屈服应力模型,以表征弹性特征的结束和粘性特征的开始,以此划分物料的弹性特征、塑性特征和粘性特征。

屈服强度不合格原因

屈服强度不合格原因

屈服强度不合格的原因可能按照制造过程以及材料质量方面来分析。

1、制造过程中出现的问题:

(1)金属材料热处理过程中,受温度和时间控制不合理;

(2)机加工设备不精确,出现问题,影响零件密度和质量;

(3)焊接过程不规范,缝隙容易产生或收缩,影响屈服强度;

(4)材料没有可靠的后处理,无法确保尺寸精度和表面质量。

2、材料质量原因:

(1)金属材料的含量不够或老化;

(2)焊接材料的定性不佳,使用性能不理想;

(3)设计结构不合理,使零件失去正常的刚度和强度,影响屈服

强度;

(4)未经过正确的端面处理,缺少抗疲劳性能,造成构件不稳定。

以上就是屈服强度不合格原因的大致分析。

在生产实践中,要严

格控制质量,保证制造过程的准确性,严格管理材料质量,保证制造

过程质量,从而提高产品质量。

影响屈服强度的因素

影响屈服强度的因素1.材料的性质:材料的强度与其物理、化学性质密切相关。

例如,金属材料的屈服强度受其晶体结构、晶粒大小、非金属夹杂物含量等因素的影响。

不同的材料具有不同的强度特点,例如钢材具有较高的屈服强度,而铝材具有较低的屈服强度。

2.温度:温度对材料的屈服强度有显著影响。

通常情况下,材料的屈服强度随着温度的升高而降低。

这是由于高温会导致材料中原子的热运动增加,原子结构的稳定性降低,从而降低了材料的强度。

3.应变速率:材料的屈服强度还与外加应变速率有关。

在快速加载的情况下,材料的屈服强度通常会提高。

这是由于快速加载导致材料变形速率快,使得材料中的位错运动和塑性形变受到限制,从而提高了材料的抗变形能力。

4.加载方向:材料在不同加载方向上的屈服强度可能会有所差异。

这是由于材料的结晶方向、晶界特征以及材料内部的应力传递机制等因素的影响。

5.加工工艺:加工工艺可以显著影响材料的强度。

例如,冷变形处理可以通过形成位错和晶界的运动来增强材料的屈服强度。

热处理也可以通过调整材料的微观结构以及晶粒尺寸来改善材料的强度。

6.加载速率:加载速率对材料的屈服强度有影响。

在快速加载下,材料的屈服强度通常会提高。

这是由于快速加载导致材料变形速率快,使得材料中的位错运动和塑性形变受到限制,从而提高了材料的抗变形能力。

7.材料缺陷:材料中的缺陷如裂纹、夹杂物等对屈服强度有重要影响。

这些缺陷会导致材料的应力集中,从而降低材料的强度。

总结起来,影响材料的屈服强度的主要因素包括材料的性质、温度、应变速率、加载方向、加工工艺、加载速率以及材料中的缺陷等。

在进行材料设计和工程应用时,需要综合考虑上述因素,并通过合适的处理和控制手段来优化材料的屈服强度。

浅析山区油气长输管道的本质安全设计

浅析山区油气长输管道的本质安全设计发布时间:2021-06-22T07:28:34.444Z 来源:《防护工程》2021年5期作者:郝喜辉[导读] 目前,国内油气长输管道建设总里程已达到126 000 km。

原油管道总长28 000 km,成品油管道和天然气管道总长分别超过22 000 km 和67 000 km,国家石油天然气骨干管网已初步形成。

随着中国经济的发展,长输管道建设的路由选择难度越来越大,地势平坦地区绝大部分为人口密集区、城市规划区,仅有的少数可选路由又被公路、铁路、电力线路占用,管道建设不可避免地进入山区地段。

山区地段的油气长输管道建设易受到地质情况、天气等多种因素影响,因此山区油气长输管道的本质安全设计尤为重要。

郝喜辉中石化石油工程设计有限公司山东东营 257026摘要:目前,国内油气长输管道建设总里程已达到126 000 km。

原油管道总长28 000 km,成品油管道和天然气管道总长分别超过22 000 km和67 000 km,国家石油天然气骨干管网已初步形成。

随着中国经济的发展,长输管道建设的路由选择难度越来越大,地势平坦地区绝大部分为人口密集区、城市规划区,仅有的少数可选路由又被公路、铁路、电力线路占用,管道建设不可避免地进入山区地段。

山区地段的油气长输管道建设易受到地质情况、天气等多种因素影响,因此山区油气长输管道的本质安全设计尤为重要。

关键词:山区;油气;长输管道;安全设计1 面临的挑战及应对措施山区油气长输管道多处人烟稀少偏远地段,在建设过程中,不仅面临路由选择、管材性能指标确定、管道焊接、不良地质条件处理、山区布管、稳管措施等方面的挑战,而且在投产后面临运营维护等的挑战。

因此在设计过程中,应全方位考虑,保证山区油气长输管道的本质安全。

1.1 选定线山区油气长输管道建成运行后虽受第三方破坏影响较小,但受恶劣天气引起的次生地质灾害影响较大,因此前期管道选定线应综合考虑多方面因素,以确保管道安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

引

言

管道投产前的试压是保证管道运行安全、可靠 性的重要手段。目前我国试压压力比其它国家压力 值偏低 , 在一级地区为 1 1 倍 的设计压 力, 仅为 79 2 % SMYS (规定的材料最低屈服强度 ) 。 近年来国内不少管道专家建议提高管道试压的 应力水平, 提出用水试压时最低点环向应力不大于 100 % S MYS ( 甚至更 高 ) 的建议

给出了管道在两向应力下屈服强度曲线 , 横坐标代 表轴向应力 (

L 1

2007 年

第 35 卷

第 9期

段庆全等 : 油气管道屈服强度影响因素的研究

15

纵坐标 (

c

/

0

) 代表环向应力 (

c

=

2

) 与管材

差异 , 统计材 料表明, 所有 管材的屈服强 度大于 AP I Spec 5L 规定的最低屈服强度 ( S MYS) , 70 % 管材的屈服强度大于 110 % S MYS 。 ( 2) 制管过程的 Bausch inger 效应使得钢管的 屈服强度低于 板样的屈 服强度 , 平均 Bauschinger 效应值小于 10 % S MYS 。 ( 3) 考虑多向应力对屈服 强度的影响 , 对于 埋地管道。管道屈服强度与管材屈服强度的比值为 1 11 ; 对于裸露管道 , 管道屈服强度为 1 15 0。

石 2007 年 第 35 卷 第 9期

油

机

械 13

CH I NA PETROLEUM M ACH I NERY

专题研究

油气管道屈服强度影响因素的研究

段庆全

摘要

*

张

宏

闫

锋

王立佳

( 中国石油大学 ( 北京 ) 机电工程学院 )

针对目前国内外油气管道最高试压压力标准不明确的问题, 在统计国内外代表性管线

参 1 叶学礼 考 文 献

= 0 3 c, 由此可得管道屈服强

度与管材屈服强度的比值为 1 11。对于裸露管道 , L = 0 5 c, 管道屈服强度为 1 15 0。 表 3 列出了螺旋焊缝、直焊缝不同级别管线钢 的水压爆破试压结果 , 试验结果表明 , 72 % 钢管屈 服应力超过 125 % S MYS , 所有钢管 的屈服应力大 于 110 % SMYS。

屈服强度的比值。负值代表管道轴向为压应力。

图 3 管道在两向应力下屈服强度曲线

由图 3 可知, 当管道的轴向为拉应力时, 在一 定范围内可以使环向的屈服强度提高。对埋地管道 而言, 轴向应力

L

( 4) 综 合 以 上 分 析 , 一 方 面, 制 管 过 程 的 Bauschin ger 效应使得 钢材的屈服强 度低于板 样的 屈服强度 , 另一方面, 管道承受多向应力状态, 使 得钢管屈服 强度大于 110 % S MYS 。钢管的 水压爆 破试验也 证明钢 管的屈 服强度 高于 110 % S MYS 。 因此 , 在油气管道采用水介质试压时, 现场试压最 低点 环 向 应 力 不 大 于 100% SMYS ( 甚 至 110 % S MYS) 情况下, 整体 管道并没有达 到屈服状 态, 是安全的试压压力。

[ 3, 4 ] [ 2]

; Chen W eix ing 研究 表明, 水试

[ 5]

压降低了裂纹扩展 速度 。因 此, 尽管 较高的试 压压力可增加排除管道中缺陷的数量 , 延长管道使 用寿命 , 然而在采用较高试压压力时 , 应尽量避免 整个管道发生屈服现象。为此 , 笔者将分析生产厂 家、 Baush in ger 效应、应力状态等因素对管道屈服

屈

强 最小 0 820 0 760 0 060

比 平均 043;

2 2

-

1

2

+

2 2

<

2 0

) 时,

2 1

最小 445 426 19

材料处于弹性状 态, 当应力 点落在屈强曲 线 (

1 2

板样 管样 差值

<

2 0

) 上 , 材 料进入塑性状 态。图 3 = ) 与 管材 屈服强 度的比 值,

应力状态的影响

对于承受内压的埋地管道受力状态 , 可以看作

图 1 X 70 钢屈服强度统计分布 ( 鞍钢 )

平面应变问题 , 并忽略径向应力 , 只考虑承受环向 应力与轴向应力 。下面分最大拉应变屈服条件、 畸变能屈服条件研究其屈服应力的大小。 1 最大拉应变屈服条件 对埋地管道, 轴向应变

L L c c [ 8]

0 1 2 2

[ 6]

-

2

) + (

2

2 2

-

3

) + ( 4)

0

3

1

) ] = K

表征屈强特征的参数, K = 简单拉伸屈服应力。

2 1

/ 3 ;

对于二维应力状态 , 畸变能条件为 式 ( 5) 为 1、

1

+ 2 = 0 ( 5) 平面内的一个椭圆。当应力 2

2 2 1

2

2

/M Pa 平均 465 2 446 0 19 2 最大 0 860 0 850 0 010

= 0 , 由此可得到 ( 1)

2

= =

E

c

1-

图 2 X 70 钢屈服强度统计分布 ( 浦项 )

式中

L c

轴向应力; 环向应力 ; 管材泊松比 ; 管材弹性模量。

Bausch inger效应的影响

E 所谓 Bauschin ger效应就是经过预先加载变形 , 然后在反向加载变形时屈服强度降低的现象。在应 用中, B ausch in ger 效应值 ( VBE ) 的大小可用同一 管材制成管前后屈服强度值的差来表示。该值是形 变硬化和 Bauschin gex 效应综合作用的结果。 制管过程 为管材的弯曲成 形过程 , 从断面来 看 , 其外层由拉应力进入塑性区, 而其内层由压应 力进入塑性区, 这样就更增加了制成管后 , 对其总 体 Bausch inger 效应值 ( VBE ) 的估计或预测的复 杂性。制管过程中和 随后管样压平 拉伸试验过程 中 , 钢管因为 Bauschinger 效应而使屈服强度的损 失可达 15% 。吉玲康对国外某生产公司的 X65 管 线钢进行了研究 , 表 2 为拉伸性能试验结果 , 板 卷与钢管的抗拉强度、延伸率变化不大, 而管样的 平均屈服强度降低了 19 2 M Pa , 平均屈强比降低 了 0 041 。库鄯管线使用的 2 批由美国某公司生产 的 X65 螺旋钢管用热轧卷板 , 由国内制管厂制管 [ 7] 后 , 经检 测其 Bauschinger 效应 值 ( VBE ) 为 : 第 1 批平均降低 22 94M Pa , 最高降低 56 MP a ; 第 2 批平均降低 14 5M Pa, 最高降低 31 MP a 。

s

= 1 10

0

式 ( 3) 说明管道的屈服强度不同于管材的屈 服强度, 管道的屈服强度为管材的 1 10 倍。 2 畸变能屈服条件 畸变能屈服条件又称 M ises 条件, 它认为与物 体中 1 点的应力状态对应的畸变能达到某一数值时 该点便屈服 。以主应力表示的畸变能屈服条件为 J2 = 1 [( 6 ( 式中 K

表 2 拉伸性能试验结果统计分析 [ 6]

试 项 验 目 最大 486 466 20

t0 5

采用 AP I标准, 当环向应变为 0 5 % 时对应环 向应力为管道环向的屈服强度 s。 0 5 %E 2 1对于一般钢材管材 , 将其屈服强度

s

=

( 2)

0

= 0 5 % ( 3)

E,

=0 3 , 代入上式得

[ 1]

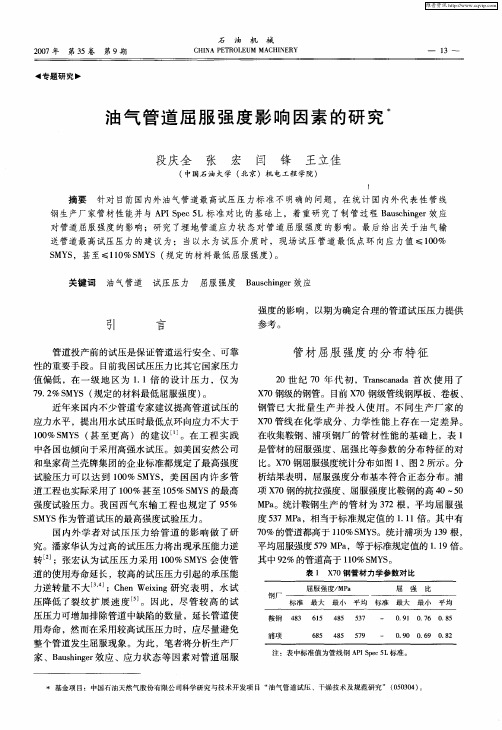

管材屈服强度的分布特征

20 世纪 70 年代 初, T ranscanada 首次 使 用了 X70钢级的钢管。目前 X70 钢级管线钢厚板、卷板、 钢管已大批量生 产并投入使用。不同 生产厂家的 X70管线在化学成分、力学性能上存在一定差异。 在收集鞍钢、浦项钢厂的管材性能的基础上, 表 1 是管材的屈服强度、屈强比等参数的分布特征的对 比。 X70钢屈服强度统计分布如图 1 、图 2所示。分 析结果表明, 屈服强度分布基本符合正态分布。浦 项 X70 钢的抗拉强度、屈服强度比鞍钢的高 40~ 50 MP a 。统计鞍钢生产的管材为 372 根, 平均屈服强 度 537 MP a , 相当于标准规定值的 1 11倍。其中有 70 % 的管道都高于 110 %S MYS 。统计浦项为 139根, 平均屈服强度 579M Pa , 等于标准规定值的 1 19倍。 其中 92 % 的管道高于 110 %S MYS 。

输气管道工程设计规范 GB50251 2003关 于试 天然气与石油 , 2001 输油管道强度试 压最高应 管道承压能力逆转 现象的定 1996, 20 2006, 24 ( 2): 5~ 8 北 潘家华油气储运工程著作选 集 ( 第三卷 )

表 1 X 70 钢管材力学参数对比

钢厂 标准 鞍钢 浦项 483 屈服强度 /M Pa 最大 615 685 最小 485 485 平均 537 579 标准 屈 最大 0 91 0 90 强 比 最小 0 76 0 69 平均 0 85 0 82

。在 工程实践

中各国也倾向于采用高强水试压。如美国安然公司 和皇家荷兰壳牌集团的企业标准都规定了最高强度 试验压力可以达到 100 % S MYS , 美 国国内许多管 道工程也实际采用了 100 % 甚至 105 % S MYS 的最高 强度试验压力。我国西气东输工程也规定了 95 % SMYS 作为管道试压的最高强度试验压力。 国内外学 者对试压压力给管道的影响做了研 究。潘家华认为过高的试压压力将出现承压能力逆 转 ; 张宏认为试压压力采用 100 % S MYS 会使管 道的使用寿命延长, 较高的试压压力引起的承压能 力逆转量不大