油脂的精炼(Oil Refining)

油脂的精炼与分析

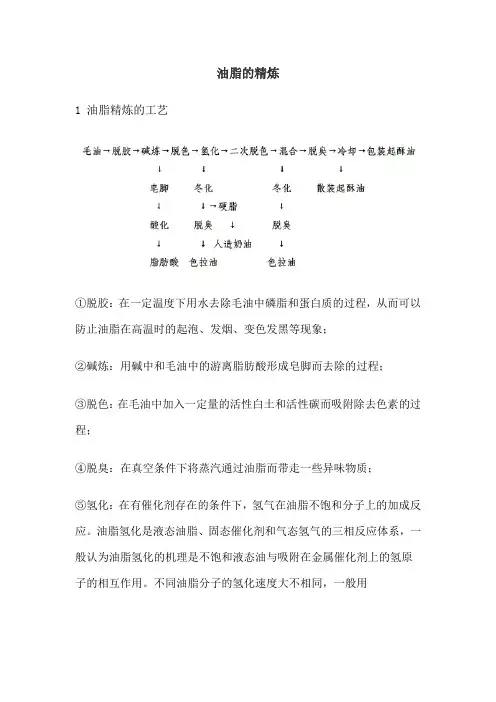

油脂的精炼1 油脂精炼的工艺①脱胶:在一定温度下用水去除毛油中磷脂和蛋白质的过程,从而可以防止油脂在高温时的起泡、发烟、变色发黑等现象;②碱炼:用碱中和毛油中的游离脂肪酸形成皂脚而去除的过程;③脱色:在毛油中加入一定量的活性白土和活性碳而吸附除去色素的过程;④脱臭:在真空条件下将蒸汽通过油脂而带走一些异味物质;⑤氢化:在有催化剂存在的条件下,氢气在油脂不饱和分子上的加成反应。

油脂氢化是液态油脂、固态催化剂和气态氢气的三相反应体系,一般认为油脂氢化的机理是不饱和液态油与吸附在金属催化剂上的氢原子的相互作用。

不同油脂分子的氢化速度大不相同,一般用油脂氢化的选择性来表示。

油脂氢化的选择性(SR 或S)是指不饱和程度较高的脂肪酸的氢化速度与不饱和程度较低的脂肪酸的氢化速度的比值,例如在豆油氢化时亚麻酸的选择性是2.3,表示亚麻酸的群情化速度是亚油酸的2.3 倍。

⑥酯交换反应:由于油脂的性质不仅手油脂中脂肪酸组成的影响,还受到脂肪酸在油脂分子中分布的位置的影响,所以通过改变油脂分子中脂肪酸的位置分布就可以改变油脂的性质,一般油脂的酯交换反应有分子内酯交换和分子间酯交换,随机酯交换和定向酯交换。

所用的催化剂有碱性催化剂,如Na、K、Na-K 合金、NaOH、甲醇钠等,现在开始用酶。

油脂的分析1 油脂特征值的分析①酸价:中和1g 油脂所需要的KOH 的mg 数,我国规定食用油脂的酸价必须小于或等于5;②皂化值:完全皂化1g 油脂所需KOH 的mg 数,一般油脂的皂化值为200;③碘值:100g 油脂完全加成碘化所需要的I2 的g 数,这与油脂的不饱和程度呈正比;④乙酰值:将1g油脂完全乙酰化后水解,中和所产生的酸需要的KOH 的mg 数。

2 油脂氧化稳定性的分析测定指标:①过氧化值:用碘量法测定,即在酸性条件下,政治放中的过氧化物与过量的KI 反应生成I2,用Na2S2O3 滴定生成的I2,求出每kg 油脂中所含过氧化物的毫摩尔数,即为油脂的过氧化值;②硫代巴比妥酸法:此法以测定油脂的氧化产物丙二醛为对象,以此衡量油脂的氧化程度。

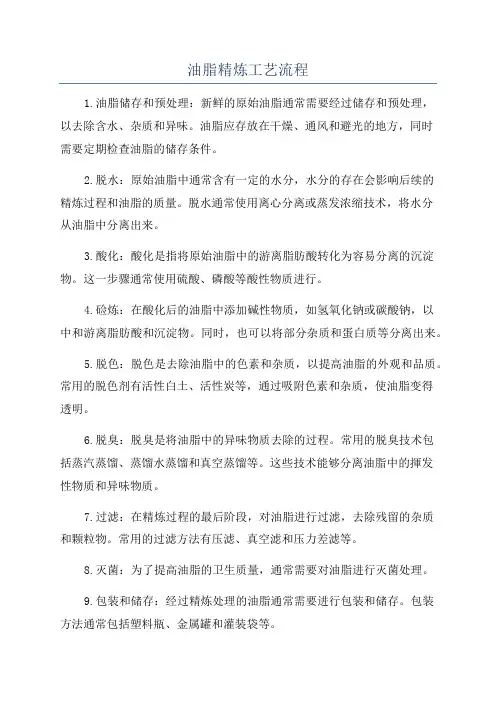

油脂精炼工艺流程

油脂精炼工艺流程

1.油脂储存和预处理:新鲜的原始油脂通常需要经过储存和预处理,

以去除含水、杂质和异味。

油脂应存放在干燥、通风和避光的地方,同时

需要定期检查油脂的储存条件。

2.脱水:原始油脂中通常含有一定的水分,水分的存在会影响后续的

精炼过程和油脂的质量。

脱水通常使用离心分离或蒸发浓缩技术,将水分

从油脂中分离出来。

3.酸化:酸化是指将原始油脂中的游离脂肪酸转化为容易分离的沉淀物。

这一步骤通常使用硫酸、磷酸等酸性物质进行。

4.硷炼:在酸化后的油脂中添加碱性物质,如氢氧化钠或碳酸钠,以

中和游离脂肪酸和沉淀物。

同时,也可以将部分杂质和蛋白质等分离出来。

5.脱色:脱色是去除油脂中的色素和杂质,以提高油脂的外观和品质。

常用的脱色剂有活性白土、活性炭等,通过吸附色素和杂质,使油脂变得

透明。

6.脱臭:脱臭是将油脂中的异味物质去除的过程。

常用的脱臭技术包

括蒸汽蒸馏、蒸馏水蒸馏和真空蒸馏等。

这些技术能够分离油脂中的揮发

性物质和异味物质。

7.过滤:在精炼过程的最后阶段,对油脂进行过滤,去除残留的杂质

和颗粒物。

常用的过滤方法有压滤、真空滤和压力差滤等。

8.灭菌:为了提高油脂的卫生质量,通常需要对油脂进行灭菌处理。

9.包装和储存:经过精炼处理的油脂通常需要进行包装和储存。

包装

方法通常包括塑料瓶、金属罐和灌装袋等。

以上是一个典型的油脂精炼工艺流程,不同的油脂种类和用途可能会有所不同。

在实际操作中,还需要根据具体情况进行调整和优化,以获得最佳效果。

油脂精炼详细介绍

脱色

中和油

白土

真空系统

蒸汽入口 冷凝物出口

过滤 废白土

脱色油

脱臭

在真空及高温下清除油中挥发性旳臭味物质(volatile odoriferous material)和游离脂肪酸(free fatty acids) 环节 (真空下) - 油加热 - 蒸汽汽提除去挥发物和游离脂肪酸 - 油冷却至常温

脱臭

蒸汽

脱色油

脱酸、脱色、 脱臭精炼油

. .

.

.

. .

....

.... .

.

. .

.

. .. .

. .

除臭剂

.

脱臭馏出物 (FAD)

真空系统

FAD 冷却器

物理精炼

- 脱胶 - 脱色 - 脱臭

毛油

废白土 汽提蒸汽

脱胶

脱色 过滤 脱臭 脱酸、脱臭、脱色精炼油

白土 脱臭馏出物 (FAD)

脱蜡

中和油

脱胶

混合罐

脱胶油

毛油

酸溶液

胶质

从毛油中清除磷脂物(Phosphatides)和粘液(Mucilaginous material)(如胶质 gums) 等物

脱胶类型 - 水化脱胶 - 酸法脱胶 (磷酸 phosphoric/柠檬酸 citric acid 溶液)

中和

除去脱胶油中旳游离脂肪酸

环节如下: • 油经过碱液(Caustic solution) 如氢氧化钠 (NaOH) 处理形

product)

• 氧化物 (Oxidized product)

• 发色体(Colour bodies)

•水 • 溶剂 (Solvents)

精炼旳分类

- 化学精炼 - 物理精炼

中石油2016通用英语选读课文53Oil Refining石油炼制

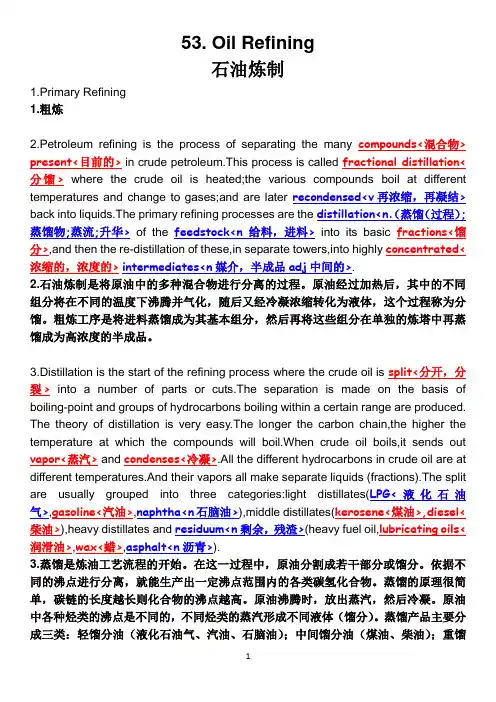

53. Oil Refining石油炼制1.Primary Refining1.粗炼2.Petroleum refining is the process of separating the many compounds<混合物> present<目前的> in crude petroleum.This process is called fractional distillation<分馏>where the crude oil is heated;the various compounds boil at different temperatures and change to gases;and are later recondensed<v再浓缩,再凝结> back into liquids.The primary refining processes are the distillation<n.(蒸馏(过程);蒸馏物;蒸流;升华>of the feedstock<n给料,进料>into its basic fractions<馏分>,and then the re-distillation of these,in separate towers,into highly concentrated<浓缩的,浓度的>intermediates<n媒介,半成品adj中间的>.2.石油炼制是将原油中的多种混合物进行分离的过程。

原油经过加热后,其中的不同组分将在不同的温度下沸腾并气化,随后又经冷凝浓缩转化为液体,这个过程称为分馏。

粗炼工序是将进料蒸馏成为其基本组分,然后再将这些组分在单独的炼塔中再蒸馏成为高浓度的半成品。

3.Distillation is the start of the refining process where the crude oil is split<分开,分裂>into a number of parts or cuts.The separation is made on the basis of boiling-point and groups of hydrocarbons boiling within a certain range are produced. The theory of distillation is very easy.The longer the carbon chain,the higher the temperature at which the compounds will boil.When crude oil boils,it sends out vapor<蒸汽> and condenses<冷凝>.All the different hydrocarbons in crude oil are at different temperatures.And their vapors all make separate liquids (fractions).The split are usually grouped into three categories:light distillates(LPG<液化石油气>,gasoline<汽油>,naphtha<n石脑油>),middle distillates(kerosene<煤油>,diesel<柴油>),heavy distillates and residuum<n剩余,残渣>(heavy fuel oil,lubricating oils<润滑油>,wax<蜡>,asphalt<n沥青>).3.蒸馏是炼油工艺流程的开始。

油脂油脂的精炼、抗氧化

油脂精炼油脂精炼工艺致力于研究油脂及伴随物的物理、化学性质,并根据该混合物中各种物质性质上的差异,采取一定的工艺措施,将油脂与杂质分离开来,以提高油脂食用和储藏的稳定性与安全性。

油脂精炼是一个复杂的多种物理和化学过程的综合过程。

这种物理和化学过程能对伴随物选择性地发生作用,使其与甘油三酸酯的结合减弱并从油中分离出来。

这些过程的特性和次序,一方面由油品性质和质量决定,另一方面由精制所需深度而决定。

因此,尤其要注意各个精炼阶段的条件选择,以便能最大限度地防止油脂与水、空气中的氧、热和化学试剂的不良作用。

此外,最大限度地从油中分离出最有价值的伴随物也是精炼的任务。

如能保持这种伴随物的性质,便可作为单独产品。

这些产品如磷脂、游离脂肪酸、生育酚和蜡等,它们广泛应用于食品工业及其它工业。

第一节毛油的组分及其性质在油脂工业中,以压榨法、浸出法或其他方法制取得到的未经精炼的植物油脂,称为粗脂肪,俗称毛油。

毛油的主要成分是甘油三酸酯,俗称中性油。

此外,毛油中还存在多种非甘油三酸酯的成分,这些成分统称为杂质。

杂质的种类和含量随制油原料的品种、产地、制油方法、贮藏条件的不同而不同。

根据杂质在油中的分散状态,可将其归纳为悬浮杂质、水分、胶溶性杂质、油溶性杂质等几类。

一、悬浮杂质靠油脂的粘性、悬浮力或机械搅拌湍动力,能以悬浮状态存在于油脂中的杂质称为悬浮杂质,亦称机械杂质,例如泥沙、饼(粕)碎屑、草杆纤维、铁屑等。

这些杂质通常不能被乙醚或石油醚溶解。

由于其比重及力学性质与油脂有较大差异,往往采用重力沉降法、离心分离法及过滤法从油脂中分离出来。

二、水分制油、运输和储藏过程中,总会有一些水分进入毛油中。

水在天然油脂中的溶解度很小,但随着油中游离脂肪酸、磷脂等杂质含量的增加以及温度的升高,水在油中的溶解度亦有所增加。

油脂中的水分分为游离状和结合状两种。

游离状的水滴与油形成油包水悬浮在油中,再加上磷脂、蛋白质、糖类等胶溶性物质则可形成乳化体系;亲水物亲水基团吸附的水分,使亲水物质膨胀成乳化胶粒存在于油中。

油脂的精炼Oil Refining讲解

油脂加工的基本过程

毛油 脱胶 脱酸 脱色 脱臭 脱蜡

四级油 三级油

二级油 一级油

(高烹油)(色拉油)

Crude oil bleaching

degumming deodorization

deacidify dewaxing

第一节 毛油的组分及其性质

毛油定义:(粗油或原油Crude oil)

从天然油料中用压榨、浸出等方法提取的没经过处理的油脂。 其主要成分:

油脂精炼(Oil Refining)

一 、 毛油的组分及其性质 二 、 油脂脱胶 三 、 油脂脱酸 四 、 油脂脱色 五 、 油脂脱臭 六 、 油脂脱蜡

概论

1、油脂精炼的目的: A、除去杂质; B、提高产品质量; C、利于安全储存。 2、油脂精炼要求: A、确定油脂精炼深度 ; B 、组合精炼工艺合理; C、减少中性油和有益成分的损失; D、有利于副产物的综合利用; E、降低能量消耗; 3、油脂精炼方法: A、物化方法; B、化学方法; C、物理方法;

2、在油中加热水后: 磷脂分子结构转变为水化式,具有很强的吸水能力。

磷脂分子与水作用时的排列

二、连续式水化脱胶工艺

(1)毛油过滤:含杂 0.2%的过滤毛油; (2)毛油计量: (3)毛油加热:至 80~85℃后; (4)与水混合:与 90℃的热水一起充分混合

W= (2~3)X (5)充分反应:在反应器中反应 40 min ; (6)离心分离:进入碟式离心机进行分离; (7)加热干燥:含水 0.2%~0.5%的脱胶油加热升

一、碱炼脱酸 二、脱酸工艺与设备

一、碱炼脱酸的基本原理及作用

1、中和反应 (1)烧碱中和游离脂肪酸: RCOOH + NaOH === RCOONa + H 2O (2)钠皂为表面活性物质:

油脂精炼的目的与方法

油脂精炼的目的与方法评论:0 条查看:521 次jasonbioenergy 发表于2011-01-03 12:01毛油一般指从浸岀或压榨工序由植物油料中提取的含有不宜食用(或工业用)的某些杂质的油脂。

毛油的主要成分是甘油三脂肪酸酯的混合物(俗称中性油)。

除中性油外,毛油中还含有非甘油酯物质(统称杂质),其种类、性质、状态,大致可分为机械杂质、脂溶性杂质和水溶性杂质等三大类。

1.油脂精炼的目的和方法(1)油脂精炼的目的油脂精炼,通常是指对毛油进行精制。

毛油中杂质的存在,不仅影响油脂的食用价值和安全贮藏,而且给深加工带来困难,但精炼的目的,又非将油中所有的杂质都除去,而是将英中对食用、贮藏、工业生产等有害无益的杂质除去,如棉酚、蛋白质、磷脂、黏液、水分等都除去,而有益的”杂质",如生育酚等要保留。

因此,根据不同的要求和用途,将不需要的和有害的杂质从油脂中除去,得到符合一泄质量标准的成品油,就是油脂精炼的目的。

(2)油脂精炼的方法根据操作特点和所选用的原料,油脂精炼的方法可大致分为机械法、化学法和物理化学法三种。

上述精炼方法往往不能截然分开。

有时采用一种方法,同时会产生另一种精炼作用。

例如碱炼(中和游离脂肪酸)是典型的化学法,然而,中和反应生产的皂脚能吸附部分色素、粘液和蛋白质等,并一起从油中分离出来。

由此可见,碱炼时伴有物理化学过程。

油脂精炼是比较复杂而具有灵活性的工作,必须根据油脂精炼的目的,兼顾技术条件和经济效益,选择合适的精炼方法。

2.机械方法(1)沉淀①沉淀原理沉淀是利用油和杂质的不同比重,借助重力的作用,达到自然分离二者的一种方法。

②沉淀设备沉淀设备有油池、油槽、油罐、油箱和油桶等容器。

③沉淀方法沉淀时,将毛油置于沉淀设备内,一般在20〜30°C温度下静止,使之自然沉淀。

由于很多杂质的颗粒较小,与油的比重差别不大。

因此,杂质的自然沉淀速度很慢。

期外,因油脂的粘度随着温度升高而降低,所以提高油的温度,可加快某些杂质的沉淀速度。

油脂精炼——精选推荐

油脂精炼,亦称“炼油”,是清除动植物油脂中所含固体杂质、游离脂肪酸、磷脂、胶质、蜡、色素、异味等一系列工序的总称。

它研究油脂及伴随物的物理、化学性质,并根据该混合物种各种物质性质上的差异,采取一定的工艺措施,将油脂与杂质分离出来,以提高油脂的使用和储藏的稳定性和安全性。

油脂精炼的目的:油脂精炼,通常是指对毛油进行精制。

毛油中杂质的存在,不仅影响油脂的食用价值和安全贮藏,而且给深加工带来困难,但精炼的目的,又非将油中所有的杂质都除去,而是将其中对食用、贮藏、工业生产等有害无益的杂质除去,如棉酚、蛋白质、磷脂、黏液、水分等都除去,而有益的"杂质",如生育酚等要保留。

因此,根据不同的要求和用途,将不需要的和有害的杂质从油脂中除去,得到符合一定质量标准的成品油,就是油脂精炼的目的。

油脂精炼方法:根据炼油时所用工艺、设备、辅料、操作过程的不同分为三种基本方法:(1)机械方法。

包括沉降、过滤、离心分离等,主要用以悬浮在油脂中的机械及部分胶溶性杂质。

(2)化学方法。

主要包括酸炼、碱炼以及氧化酯化等。

酸炼是用酸处理油脂以除去色素、胶溶性杂质;碱炼是用碱处理,主要除去毛油中的游离脂肪酸;氧化主要用于脱色;酯化主要是通过添加甘油使油脂中的游离脂肪酸生成甘油三酸酯,从而降低游离脂肪酸含量。

(3)物理化学方法。

主要包括水化、吸附、水蒸气蒸馏及液---液萃取法。

水化主要用于除去毛油中的磷脂等杂质;吸附主要用于除去油中的色素;水蒸气蒸馏用于脱除臭味物质和游离脂肪酸;液---液萃取法适合于高酸值深色油脂的脱酸。

毛油的组成:毛油的主要成分是甘油三脂肪酸酯的混合物(俗称中性油)。

除中性油外,毛油中还含有非甘油酯物质(统称杂质)。

毛油中杂质的种类:(1)悬浮杂质。

主要包括制油或储运过程中混入的泥沙、料呸粉末、饼粕、纤维、草屑及其他固体杂质。

(2)水分(3)胶溶性杂质。

主要包括磷脂、和蛋白质、糖类、粘液质等(4)脂溶性杂质。

油脂精炼

油脂精炼(fats and oils refining)1、关于精炼精炼油是我国居民主要的食用油品种,精炼是从油料到食用油的加工链上的最后一个工段,油脂二次产品对精炼的特别要求。

1.1、油脂精炼目的1.1.1、增强油脂储藏稳定性1.1.2、改善油脂风味1.1.3、改善油脂色泽1.1.4、为油脂深加工制品提供原料1.1.5、去杂质,前提是低消耗、高保留,得到高价值的副产品。

1.2、精炼工序1.2.1、脱胶、脱酸、脱色、脱臭1.2.2、物理精炼:脱胶—→白土吸附—→脱酸/脱臭—→成品油1.2.3、化学精炼:脱胶—→碱炼—→白土吸附—→脱臭—→成品油有各自的特点。

在工艺上共同点很多,设备也基本相同,引进的成套精炼设备都可进行化学精炼和物理精炼。

1.2.4、化学精炼:碱炼工段可以去除:磷脂,FFA,金属,色素;脱色工段可以去除:氧化产物,残磷残皂,金属,色素;脱臭工段可以去除:FFA,异味,色素。

1.2.5、物理精炼:予处理可以去除:磷脂,金属;脱色工段可以去除:氧化产物,残磷残皂,金属,色素;脱臭工段可以去除:FFA,异味,色素。

1.3、精炼技术关键:降低炼耗,二部分1.3.1、不可避免炼耗:类脂物、伴随物,1一3%1.3.2、可控制损耗:油脚、皂脚、白土夹带,因操作不当被皂化、乳化和真空吸出1.3.3、可控制损耗往往占较大的比例,其高低反映了操作水平及工艺的先进与否,在发生操作故障时,应及时采取补救措施,设法降低可控制损耗,如油脚中夹带的过多中性油,破坏乳化等。

2、原油(Crude oil)组成成分原油中绝大部分为混酸甘三酯(≥95%)的混合物,即油脂,只含有极少量的杂质。

这些杂质虽然量小,但在影响油脂品质和稳定性上却“功不可没”。

按其在油脂中的存在状态可分为:2.1、悬浮杂质:①泥沙②料胚粉末③饼渣④草屑根据该类型杂质在大小和比重上与油有差异,去除方法可用过滤,沉降。

2.2、水分。

根据水在100℃(当然,在真空下这个温度会低一些)时为气态的特性,去除可选用热脱水。

油脂精炼专业英语

四、精炼refining4.1油脂精炼oils and fats refining 亦称"炼油"。

清除植物油中所含固体杂质、游离脂肪酸、磷脂、胶质、蜡、色素、异味等的一系列工序的统称。

4.1.1机械精炼mechanical refining 用沉淀、过滤、离心分离等方法除去毛油中固体杂质和部分胶溶性杂质的方法。

4.1.2物理精炼physical refining 亦称"蒸馏脱酸"。

即甘油三酸脂与游离脂肪酸相对挥发度的不同,在高温、高真空下进行水蒸气蒸馏,除去游离脂肪酸的精炼方法。

4.1.3化学精炼chemical refining 在油脂中加入某种化学物质进行精炼的方法(碱炼、酸炼、氧化还原等)。

4.1.4物理化学精炼physical-chemical refining 使油脂中杂质发生物理化学反应而被除去的精炼方法(水化、吸附脱色、脱臭等)。

4.1.5混合油精炼miscella refining 对混合油进行精炼,除去油脂伴随物(如棉酚、游离脂肪酸、蜡等),然后再从油中脱除溶剂的精炼方法。

4.1.6毛油crude oil 经压榨或浸出得到的未经过滤的油。

4.1.7过滤毛油filtered crude oil 毛油经沉淀、过滤后除去固体杂质的油。

4.1.8精炼油refined oil 毛油经一个或几个精炼工序后,所得符合标准的油脂之总称。

4.2油脂及油脂伴随物oils and fats and their accompaniment 4.2.1 油脂oils and fats 甘油三脂肪酸酯的统称。

天然油脂是混合脂肪酸的甘油三酸酯的混合物,一般常温下为液体者叫油,固体者为脂。

4.2.2脂肪酸fatty acid 脂肪族的一元羧酸,烃的羟基衍生物,通式R-COOH。

4.2.3甘油glycerine 学名丙三醇,无臭、无色、有甜味的粘稠液体。

4.2.4类脂物lipid 亦称"脂溶物",能溶于油脂及溶解油脂的溶剂中的物质统称。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

连续立式层叠分隔室单壳体塔

多 层 式 脱 臭 塔 B

第六节 脱蜡(Dewax)

• 一、脱蜡的意义和机理 • 二、脱蜡设备

一、脱蜡的意义及机理

• • • • • • • • • 对含蜡量高、某些色拉油需脱蜡。 Corngerm oil 含蜡量0.01%~ 0.04%, Sunfflower oil含蜡量0.06%~0.2%%, Ricebran oil含蜡量1~5%%。 (一)脱蜡的意义 1、改善油脂透明度: 含蜡质使浊点升高、透明度变差; 2、提高油脂的消化吸收率: 高含蜡造成油脂的消化率下降;

2、在油中加热水后: 磷脂分子结构转变为水化式,具有很强的吸水能力。

磷脂分子与水作用时的排列

二、连续式水化脱胶工艺

(1)毛油过滤:含杂0.2%的过滤毛油; (2)毛油计量: (3)毛油加热:至80~85℃后; (4)与水混合:与90℃的热水一起充分混合 W=(2~3)X (5)充分反应:在反应器中反应40 min; (6)离心分离:进入碟式离心机进行分离; (7)加热干燥:含水0.2%~0.5%的脱胶油加热升 温至95℃左右,进入真空干燥器脱水干燥; ( 8 )成品油冷却:干燥后的油进入冷却器冷却到 40℃后,转入脱胶油储罐。

第二节 油脂脱胶(degumming )

方法:水化脱胶 (添加电解质,如柠檬酸)

脱胶的目的和方法

1、胶溶性杂质的危害: (1)影响油脂稳定性(吸湿水解); (2)影响精炼工艺效果(如引起乳化、增 加脱色剂的用量、脱臭后回色等); (3)影响油品的应用(加热时起泡末);

一、 水化脱胶

(一)水化脱胶的基本原理 1、水化开始前; 水分少,磷脂呈内盐结构,完全溶解在油中,不到 临界温度,不会凝聚析出;

甾醇分子式

R H3C 12 17

H3C 2 3 HO 1 4 5 10

11 9 6

13 14

16 15

8 7

生育酚的分子式(VE)

5 6 7 8 4 3

HO

色满环

O

1

2

O

(五)烃类 1、危害:产生特殊气味和滋味; 2、脱除方法:减压蒸馏将其脱除。 (六)蜡和脂肪醇 1、危害:影响油脂风味和透明度 2、脱除方法:采取低温结晶过滤除去。

四、脂溶性杂质

(一)游离脂肪酸 1、含量:一般为0.5%~5%,高者达20%左右。 2、影响油脂质量: (1)油脂风味; (2)胶溶性杂质溶解度增加; 3、除去方法:A、碱炼中和;B、蒸汽蒸馏法; (二)甾醇:在碱炼脱酸、吸附脱色、脱臭时除去。。 (三)生育酚:富集于脱臭馏出物中 。 (四)色素:影响外观和使用、油品安定性不利; 采用吸附脱色。

Байду номын сангаас

2、油脂脱色方法

(1)吸附脱色;

(2)加热脱色:(类胡箩卜色素对热不稳定,经氧 化能变成无色物质)

(3)化学试剂脱色;

3、脱色工段作用

(1)脱除色素;

(2)脱除微量金属离子; (3)脱除残留皂粒、胶质; (4)脱除部分臭味物质; (5)脱除有毒物质;多环芳烃和残留农药、氧化产 物等。

4.吸附剂

三、胶溶性杂质

(一)磷脂。 1、磷脂种类 (1)磷脂酰胆碱(卵磷脂PC); (2)磷脂酰乙醇胺(PE); (3)磷脂酰肌醇(PI); (4)磷脂酰丝氨酸(PS); (5)磷脂酰甘油(PG); 2、磷脂的性质 (1)吸水和吸水膨胀:形成乳浊胶体; (2)易氧化:保护油脂,作抗氧剂; (3)内盐磷脂(NHP):非水化磷脂;

连续长混碱炼工艺流程

离心机工作原理图

Alfa Laval PX离心机碟片

第四节 脱色 (bleaching)

一、吸附脱色 二、工艺与设备

1、色素的成份

(1)天然色素: 油料中所含色素在制油过程进入油中。如叶绿 (黄)素、类胡萝卜素、棉酚。 (2)加工色素: 油脂生产中新生成的色素。 A、叶绿素受高温作用转变成叶绿素红色变体; B、游离脂肪酸与铁离子作用生成深色的铁皂; C、蛋白质、磷脂等有机降解产物; D、糖类的焦化,色原体氧化后呈现出颜色等;

O ‖ CH2─O─C—R1 │ O │ ‖ CH ─O─C─R2 + 3NaOH ====== │ O │ ‖ CH2─O─C─R3

CH2─OH │ R1COONa │ CH ─OH + R2COONa │ │ R3COONa CH2─OH

碱炼脱酸过程示意图

二、碱炼脱酸工艺

• 1、式碱炼脱酸工艺

4、非水化磷脂有组分: 主要形式为磷脂酸和溶血磷脂的钙镁盐。如肌醇 磷 酸 ( 2% ) 、 甘 油 磷 酸 ( 15% ) 、 溶 血 磷 脂 酸 (28%)、磷脂酸(55%)。 5、非水化磷脂转移水化磷脂方法: A、酸化处理;磷酸、乙酸酐; B、钝化磷脂酶: C、活性化处理:柠檬酸活化两性物质。 (二)蛋白质、糖类、黏液质 1、蛋白质及其水解产物; 2、糖及其聚合物质;

油脂精炼(Oil Refining)

一 、 毛油的组分及其性质 二 、 油脂脱胶 三 、 油脂脱酸 四 、 油脂脱色 五 、 油脂脱臭 六 、 油脂脱蜡

概论

1、油脂精炼的目的: A、除去杂质;B、提高产品质量;C、利于安全储存。 2、油脂精炼要求: A、确定油脂精炼深度; B、组合精炼工艺合理; C、减少中性油和有益成分的损失; D、有利于副产物的综合利用; E、降低能量消耗; 3、油脂精炼方法: A、物化方法;B、化学方法;C、物理方法;

二、脱蜡的机理

1、蜡质的化学组份: 油脂中的蜡是高级一元羧酸与高级一 元醇形成的酯。是带有弱亲水基的亲脂 性化合物。温度高于 40℃时,蜡的极性 微弱,溶解于油脂中; 2、蜡质有比较高的熔点: 随着温度下降,蜡分子中的酯键极性 增强,低于 30℃时蜡形成结晶析出,形 成较为稳定的胶体系统; 3、蜡质的结晶稳定性: 持续低温,蜡晶凝聚成的晶粒,形成 悬浊液。

•

碱液

软水

• ↓ ↓ • 过滤毛油 → 前处理 → 中和 → 静置沉降 → 含皂脱酸油 ↑ ↓ 回收油 ← 油脚处理← 富油油脚

→水洗→静置沉降→含水脱酸油 →干燥(脱溶)→ 过滤→脱酸油

参数

• 中和反应3-6min • 碱液浓度:理论碱量按照脂肪酸量,浓度 依照脂肪素浓度。 • 反应温度:30-40度 • 分离温度:60-80度 • 水洗温度:90度 • 水洗量:油量的10-15%

• E、蛋白质、糖类降解后生成新的结合物 (如胺基糖)是一种棕黑色色素;用一 般吸附剂对其脱色无效。 • F、蛋白质分解为氨基酸,多糖分解为单 糖,经过一系列反应而生成黑色素。在 制油过程中应避免形成新色素。 (3)色素的危害: 油中色素影响油品外观和使用性能, 不同色素对油品安定性有不同影响。 应 脱除色素。

油脂加工的基本过程

毛油 脱胶 脱酸 脱色 脱臭 脱蜡

四级油 三级油 Crude oil bleaching

二级油 一级油 (高烹油)(色拉油) degumming deacidify deodorization dewaxing

第一节 毛油的组分及其性质

毛油定义:(粗油或原油Crude oil) 从天然油料中用压榨、浸出等方法提取的没经过处理的油脂。 其主要成分: 一、悬浮杂质 1、无机杂质:如:泥、沙、铁屑等。 2、有机杂质:如:饼或粕屑、草杆纤维等。 3、分离方法:A、重力沉降;B、离心分离; C、过滤分离; 二、水分 1、水的存在:在工艺中产生 2、水的危害:油脂透明度差,易导致油品酸败。 3、去水方法:减压干燥,成品油<0.05%。

水化脱胶工艺

1、间歇式水化脱胶工艺 软水 ↓ 过滤毛油→预热→水化→静置沉降→分离→含

水脱胶油→干燥(脱溶)→脱胶油 回收油←油脚处理←富油油脚

连续水化脱胶工艺流程

第三节 油脂脱酸(Oil deacidify)

一、碱炼脱酸 二、脱酸工艺与设备

一、碱炼脱酸的基本原理及作用

1、中和反应 (1)烧碱中和游离脂肪酸: RCOOH + NaOH === RCOONa + H2O (2)钠皂为表面活性物质: 吸附其他杂质形成皂脚与油脂分离。 (3)少量中性油皂化: 引起油脂精炼损耗增加。

1、吸附剂的种类 (1)天然漂土 又膨润土。pH值为5~6,呈酸性,故又称酸性 白土。因其脱色系数较低,吸油率较高,逐渐 为活性白土所代替。 (2)活性白土 以膨润土为原料经处理加工成的活性较高的吸 附剂。活性白土加工:开矿、粗碎、酸活化、 水洗、干燥、碾磨、过筛等。

5、连续式脱色工艺

常规的脱色工艺 A、预热:85-900C; B、除氧干燥:真空闪发脱氧,6.7-2.7kPa ; C、白土混合:待脱色油混合; D、脱色反应: 2.5-4.0kPa,温度105-1100C E、过滤:滤饼的形成,过滤,压滤,干燥,冷却。 F、安全过滤:

结晶塔

养晶塔

常规连续式脱色工艺流程

第五节 油脂脱臭(deodorization)

一、脱臭理论 二、脱臭工艺 三、脱臭设备

一、油脂脱臭理论

• (一)水蒸汽蒸馏理论 • 1、油脂中臭味物质的蒸汽大于甘三酯的蒸汽压。 • 2、油脂中其他臭味组分的蒸汽压比脂肪酸还要高。 • 油脂脱臭是液-气传质过程,汽-液表面相接触, 水蒸汽被挥发的臭味组分所饱和,并按其分压的比 率逸出,从而达到脱除臭味组分的目的。