钢结构抛丸_喷丸_清理用金属磨料的对比分析

钢结构抛丸_喷丸_清理用金属磨料的对比分析

丸硬度较低 , 并有孔洞 , 不耐磨 , 用时易扁 ; 铸钢丸 ( 砂 ) 硬度 有 4 种范围 ,能适合于各种金属表面的清理 、 除锈及表面强 化工况的要求 ,也是唯一满足理论硬度要求的磨料 ; 此外 ,铸 钢丸 ( HRC40~ HRC45 ) 及钢丝切丸在重复打击钢材的过程 中 ,磨料自身发生加工硬化 , 工作 40h 后表面硬度可提高到

铸钢丸

SAE 标准 S660 S550 S460 S390 S330 S280 S230 S170 S110 S70 YB/ T/ mm 210 117 114 112 110 0185 0171 0155 0140 0130 SAE G10 G12 G16 G18 G25 G40 G50 G80 G120

类别 白口铸铁 丸 ( 砂) 脱碳退火 铸铁丸 显微组织 亚共晶 白口铸铁 铁素体及 团絮状石墨 密度/ (g・ cm - 3)

618

〔 2~ 4 〕

铸钢砂

YB/ T/ mm 214 210 114 112 110 0185 016 0135 0118

表5 磨料的粒度与粗糙度关系

磨料的粒度/

mm 210 117 114 112

618 714

铸钢丸 ( 砂) 回火马氏体 + 弥散分布碳化物 钢丝切丸 形变珠光体 及铁素体

注 : 抛丸速度为 60 m/ s ,只添加单一规格铸钢砂与铸钢丸 ( 各占 50 %) ,混合使用达到粒度分布不变 。

716

2 磨料颗粒形状 、 粒度分级及宏观组织与密度 211 磨料颗粒形状

材料的附着力 。

113 显微组织

磨料的抗破碎性及耐磨性 , 即使用寿命 , 除与硬度有关 外 ,还与其显微及宏观组织结构及密度有关 。磨料的显微组 织、 密度及性能见表 3 。如铸钢丸及钢丝切丸的寿命比白口 铸铁丸高 ,铸钢砂寿命比白口铸铁砂高 , 其原因是白口铸铁 丸 ( 砂) 组织为亚共晶白口铸铁组织 ,脆性大 ,冲击韧性低 ,易 破碎 ,寿命低 ; 脱碳退火铸铁丸组织为铁素体与团絮状石墨 组织 , 硬度低 , 不耐磨 , 寿命低 ; 而铸钢丸 ( 砂 ) 组织为回火屈 氏体或回火马氏体 、 弥散分布碳化物 、 无网状碳化物 ,综合机 械性能高 ,冲击韧性高 , 硬度适中 , 耐磨性好 , 不破碎 , 寿命 长 ; 钢丝切丸由钢丝切割制成 , 组织为形变珠光体 、 铁素体 , 硬度适中 ,耐磨性好 ,不破碎 ,寿命长 。 表3 各种磨料的显微组织 、 密度及性能

抛丸和喷砂

抛丸和喷砂

抛丸和喷砂是目前常用的金属表面处理方式。

在工业制造中,金属的表面处理是非常重要的一环,它能够提高产品的质量,延长使用寿命,增强产品的美观度和耐久性。

本文将分别介绍抛丸和喷砂的工作原理、应用范围、优缺点等方面的内容。

一、抛丸

1、工作原理

抛丸是采用高速旋转的抛丸轮将钢丸、钢砂等抛向被处理的金属表面,利用抛射物的高速冲击力和摩擦力,将表面的氧化皮、锈蚀层、油污等杂质去除,从而达到清理和增强表面粗糙度的目的。

2、应用范围

抛丸适用于各种金属材料的表面处理,包括铸造件、锻件、钢板、钢管、铝合金等。

抛丸可以去除表面的氧化皮、锈蚀层、油污等,提高表面粗糙度,使得表面更容易涂覆、喷涂、电镀等。

3、优缺点

抛丸处理的优点在于处理效率高、处理效果好、适用范围广;缺点在于噪音大、污染环境、易损耗等。

二、喷砂

1、工作原理

喷砂是利用压缩空气将磨料喷向被处理的金属表面,利用磨料的高速冲击力和摩擦力,将表面的氧化皮、锈蚀层、油污等杂质去除,从而达到清理和增强表面粗糙度的目的。

2、应用范围

喷砂适用于各种金属材料的表面处理,包括铸造件、锻件、钢板、钢管、铝合金等。

喷砂可以去除表面的氧化皮、锈蚀层、油污等,提高表面粗糙度,使得表面更容易涂覆、喷涂、电镀等。

3、优缺点

喷砂处理的优点在于处理效果好、适用范围广、成本低;缺点在于处理效率低、易产生粉尘、对环境污染严重。

总的来说,抛丸和喷砂都是有效的金属表面处理方式,可以根据实际情况选择其中一种或两种方式进行表面处理。

在选择时,需要考虑到处理效率、处理效果、环境污染、成本等多个方面的因素,综合评估后选择最适合的表面处理方式。

抛丸、喷丸、喷砂等表面处理工艺简介

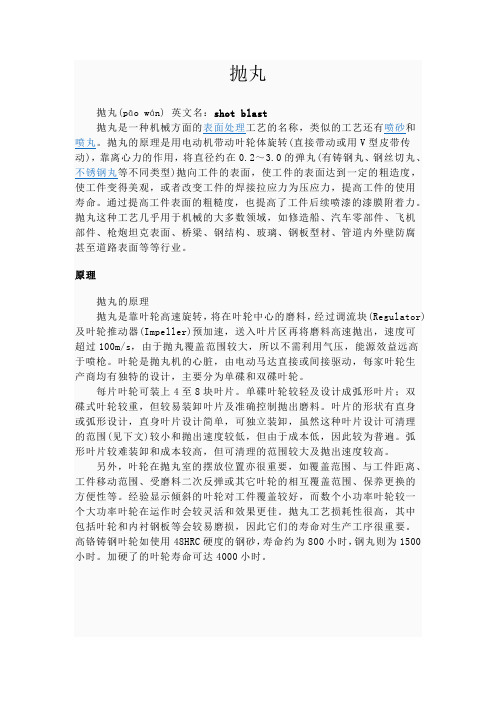

抛丸抛丸(pāo wán) 英文名:shot blast抛丸是一种机械方面的表面处理工艺的名称,类似的工艺还有喷砂和喷丸。

抛丸的原理是用电动机带动叶轮体旋转(直接带动或用V型皮带传动),靠离心力的作用,将直径约在0.2~3.0的弹丸(有铸钢丸、钢丝切丸、不锈钢丸等不同类型)抛向工件的表面,使工件的表面达到一定的粗造度,使工件变得美观,或者改变工件的焊接拉应力为压应力,提高工件的使用寿命。

通过提高工件表面的粗糙度,也提高了工件后续喷漆的漆膜附着力。

抛丸这种工艺几乎用于机械的大多数领域,如修造船、汽车零部件、飞机部件、枪炮坦克表面、桥梁、钢结构、玻璃、钢板型材、管道内外壁防腐甚至道路表面等等行业。

原理抛丸的原理抛丸是靠叶轮高速旋转,将在叶轮中心的磨料,经过调流块(Regulator)及叶轮推动器(Impeller)预加速,送入叶片区再将磨料高速抛出,速度可超过100m/s,由于抛丸覆盖范围较大,所以不需利用气压,能源效益远高于喷枪。

叶轮是抛丸机的心脏,由电动马达直接或间接驱动,每家叶轮生产商均有独特的设计,主要分为单碟和双碟叶轮。

每片叶轮可装上4至8块叶片。

单碟叶轮较轻及设计成弧形叶片;双碟式叶轮较重,但较易装卸叶片及准确控制抛出磨料。

叶片的形状有直身或弧形设计,直身叶片设计简单,可独立装卸,虽然这种叶片设计可清理的范围(见下文)较小和抛出速度较低,但由于成本低,因此较为普遍。

弧形叶片较难装卸和成本较高,但可清理的范围较大及抛出速度较高。

另外,叶轮在抛丸室的摆放位置亦很重要,如覆盖范围、与工件距离、工件移动范围、受磨料二次反弹或其它叶轮的相互覆盖范围、保养更换的方便性等。

经验显示倾斜的叶轮对工件覆盖较好,而数个小功率叶轮较一个大功率叶轮在运作时会较灵活和效果更佳。

抛丸工艺损耗性很高,其中包括叶轮和内衬钢板等会较易磨损,因此它们的寿命对生产工序很重要。

高铬铸钢叶轮如使用48HRC硬度的钢砂,寿命约为800小时,钢丸则为1500小时。

钢丸、钢砂、抛丸机抛丸清理覆盖度、清洁度与抛丸时间的影响

1 起草制定《高碳铸钢丸和砂》国家标准,2007 年 2 起草制定《(贝氏体低)碳铸钢丸》国家标准,2007 年 3 起草制定《已涂装的钢材表面局部去除原有涂层后的除锈等级》国家标准,2007 年 4 起草制定《磨料喷射清理后表面粗糙度比较样板》国家标准,2007 年 5 造船、集装箱钢材清理用金属磨料选择,材料开发与应用,1996 年 5 期 6 喷砂清理用铸铁砂寿命测定,造船技术,2007 年 5 期 7 发明专利:CN1357645A 合金强化铸钢丸,第一发明人 2002 年 8 钢结构抛丸(喷丸)清理用金属磨料的对比分析,钢结构杂志,2004 年 2 期 9 Effect of Double-quenching and Tempering Treatment on the Micro-structure and ERVIN

图 碳钢钢板清理后不同清洁度的清理效果

TEL:0543-4570330;FAX:0543-4579169

第3页

全国标准化委员会抛丸喷丸(喷砂)分技术委员会

图 不同粗糙度清理效果

表面覆盖率与与喷砂时间因数关系

山东大学 TEL:0543-4570330;FAX:0543-4579169

94 第4页

全国标准化委员会抛丸喷丸(喷砂)分技术委员会

C 分离器、分离筛有杂物堵塞。

A 应配备足够风量的风机。 B 应反复调节分离器丸砂定量阀。

C 及时清除分离器、分离筛杂物。

6 吊钩运行不平稳

二次抛丸、喷砂清理问题

二次抛丸、喷砂清理问题

二次清理时用比一次清理细1-2个粒度的稍高硬度的钢砂,因为一次清理产生的凹坑只能利用比凹坑更细的高硬度钢砂才能清理干净。

山东开泰铸钢丸、铸钢砂

二次抛丸、喷砂清理问题

通常高硬度高碳铸钢砂HRC50-60起“微刮削作用”,而低硬度高碳铸钢丸HRC40 -50起“锤击作用”,所以使用高硬度钢砂清理过的表面显“银白色”,而使用低硬度钢丸抛丸清理过的表面显“暗灰色”,HRC40-50钢砂清理过的表面介于“银白色”与“暗灰色”之间。

美国钢结构协会利用试验证实:“用高硬度高碳铸钢砂和用低硬度高碳铸钢丸抛丸清理过的表面经涂装后其耐蚀程度几乎没有区别”用钢丸清理过的金属还有喷砂强化效果。

抛丸、喷丸、喷砂等表面处理工艺简介

抛丸抛丸(pāo wán) 英文名:shot blast抛丸是一种机械方面的表面处理工艺的名称,类似的工艺还有喷砂和喷丸。

抛丸的原理是用电动机带动叶轮体旋转(直接带动或用V型皮带传动),靠离心力的作用,将直径约在0.2~3.0的弹丸(有铸钢丸、钢丝切丸、不锈钢丸等不同类型)抛向工件的表面,使工件的表面达到一定的粗造度,使工件变得美观,或者改变工件的焊接拉应力为压应力,提高工件的使用寿命。

通过提高工件表面的粗糙度,也提高了工件后续喷漆的漆膜附着力。

抛丸这种工艺几乎用于机械的大多数领域,如修造船、汽车零部件、飞机部件、枪炮坦克表面、桥梁、钢结构、玻璃、钢板型材、管道内外壁防腐甚至道路表面等等行业。

原理抛丸的原理抛丸是靠叶轮高速旋转,将在叶轮中心的磨料,经过调流块(Regulator)及叶轮推动器(Impeller)预加速,送入叶片区再将磨料高速抛出,速度可超过100m/s,由于抛丸覆盖范围较大,所以不需利用气压,能源效益远高于喷枪。

叶轮是抛丸机的心脏,由电动马达直接或间接驱动,每家叶轮生产商均有独特的设计,主要分为单碟和双碟叶轮。

每片叶轮可装上4至8块叶片。

单碟叶轮较轻及设计成弧形叶片;双碟式叶轮较重,但较易装卸叶片及准确控制抛出磨料。

叶片的形状有直身或弧形设计,直身叶片设计简单,可独立装卸,虽然这种叶片设计可清理的范围(见下文)较小和抛出速度较低,但由于成本低,因此较为普遍。

弧形叶片较难装卸和成本较高,但可清理的范围较大及抛出速度较高。

另外,叶轮在抛丸室的摆放位置亦很重要,如覆盖范围、与工件距离、工件移动范围、受磨料二次反弹或其它叶轮的相互覆盖范围、保养更换的方便性等。

经验显示倾斜的叶轮对工件覆盖较好,而数个小功率叶轮较一个大功率叶轮在运作时会较灵活和效果更佳。

抛丸工艺损耗性很高,其中包括叶轮和内衬钢板等会较易磨损,因此它们的寿命对生产工序很重要。

高铬铸钢叶轮如使用48HRC硬度的钢砂,寿命约为800小时,钢丸则为1500小时。

抛丸、喷丸、喷砂等表面处理工艺简介.

抛丸、喷丸、喷砂等表面处理工艺简介抛丸(pāo wán) 英文名:shot blast抛丸是一种机械方面的表面处理工艺的名称,类似的工艺还有喷砂和喷丸。

抛丸的原理是用电动机带动叶轮体旋转(直接带动或用V型皮带传动),靠离心力的作用,将直径约在0.2~3.0的弹丸(有铸钢丸、钢丝切丸、不锈钢丸等不同类型)抛向工件的表面,使工件的表面达到一定的粗造度,使工件变得美观,或者改变工件的焊接拉应力为压应力,提高工件的使用寿命。

通过提高工件表面的粗糙度,也提高了工件后续喷漆的漆膜附着力。

抛丸这种工艺几乎用于机械的大多数领域,如修造船、汽车零部件、飞机部件、枪炮坦克表面、桥梁、钢结构、玻璃、钢板型材、管道内外壁防腐甚至道路表面等等行业。

原理抛丸的原理抛丸是靠叶轮高速旋转,将在叶轮中心的磨料,经过调流块(Regulator)及叶轮推动器(Impeller)预加速,送入叶片区再将磨料高速抛出,速度可超过100m/s,由于抛丸覆盖范围较大,所以不需利用气压,能源效益远高于喷枪。

叶轮是抛丸机的心脏,由电动马达直接或间接驱动,每家叶轮生产商均有独特的设计,主要分为单碟和双碟叶轮。

每片叶轮可装上4至8块叶片。

单碟叶轮较轻及设计成弧形叶片;双碟式叶轮较重,但较易装卸叶片及准确控制抛出磨料。

叶片的形状有直身或弧形设计,直身叶片设计简单,可独立装卸,虽然这种叶片设计可清理的范围(见下文)较小和抛出速度较低,但由于成本低,因此较为普遍。

弧形叶片较难装卸和成本较高,但可清理的范围较大及抛出速度较高。

另外,叶轮在抛丸室的摆放位置亦很重要,如覆盖范围、与工件距离、工件移动范围、受磨料二次反弹或其它叶轮的相互覆盖范围、保养更换的方便性等。

经验显示倾斜的叶轮对工件覆盖较好,而数个小功率叶轮较一个大功率叶轮在运作时会较灵活和效果更佳。

抛丸工艺损耗性很高,其中包括叶轮和内衬钢板等会较易磨损,因此它们的寿命对生产工序很重要。

高铬铸钢叶轮如使用48HRC硬度的钢砂,寿命约为800小时,钢丸则为1500小时。

抛丸、喷丸和喷沙的区别(培训材料)ppt课件

及抛出速度较高。

4

二、喷丸

• 定义:利用高速丸流的冲击作用清理和强化基体表面的 过程。

• 喷丸:用喷丸进行表面处理,打击力大,清理效果明显。 但喷丸对薄板工件的处理,容易使工件变形,且钢丸打击 到工件表面(无论抛丸或喷丸)使金属基材产生变形,由 于Fe3O4和Fe2O3没有塑性,破碎后剥离,而油膜与基材 一同变形,所以对带有油污的工件,抛丸、喷丸无法彻底 清除油污。在现有的工件表面处理方法中,清理效果最佳 的还数喷砂清理。喷砂适用于工件表面要求较高的清理。 但是我国目前通用喷砂设备中多由铰龙、刮板、斗式提升 机等原始笨重输砂机械组成。

• 喷丸 • 利用高速丸流的冲击作用

清理和强化基体表面的过 程。 • 用喷丸进行表面处理,打 击力大,清理效果明显。 但喷丸对薄板工件的处理, 容易使工件变形

喷丸机

抛丸机

2

一、抛丸

• 抛丸是一种机械方面的表面处理工艺的名称,类似的工艺 还有喷砂和喷丸。抛丸的原理是用电动机带动叶轮体旋转 (直接带动或用V型皮带传动),靠离心力的作用,将直径 约在0.2~3.0的弹丸(有铸钢丸、钢丝切丸、不锈钢丸等不 同类型)抛向工件的表面,使工件的表面达到一定的粗造 度,使工件变得美观,或者改变工件的焊接拉应力为压应 力,提高工件的使用寿命。通过提高工件表面的粗糙度, 也提高了工件后续喷漆的漆膜附着力。抛丸这种工艺几乎 用于机械的大多数领域,如修造船、汽车零部件、飞机部 件、枪炮坦克表面、桥梁、钢结构、玻璃、钢板型材、管 道内外壁防腐甚至道路表面等等行业。

3

抛丸的原理

• 抛丸是靠叶轮高速旋转,将在叶轮中心的磨料,经过调流 块(Regulator)及叶轮推动器(Impeller)预加速,送入叶片区 再将磨料高速抛出,速度可超过100m/s,由于抛丸覆盖

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢结构抛丸 ( 喷丸) 清理用金属磨料的对比分析

刘如伟 李胜利

( 山东大学 材料科学与工程学院 济南 250061)

张来斌 宋淑洪 吴成民 宋庆安

( 山东开泰金属磨料有限公司 邹平 256217)

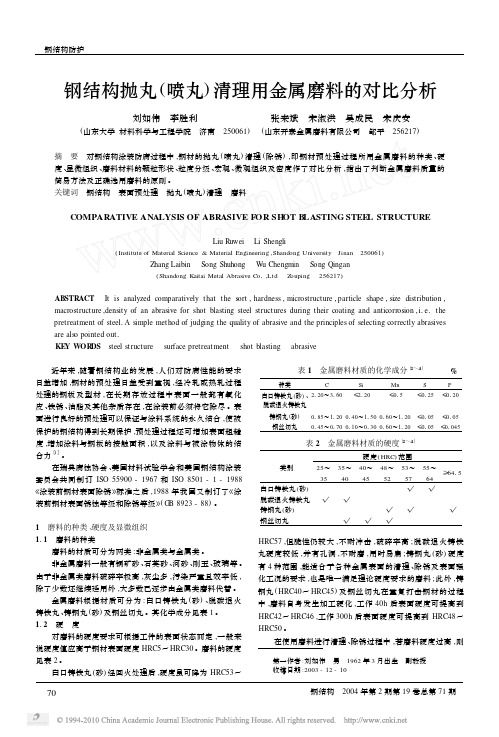

摘 要 对钢结构涂装防腐过程中 ,钢材的抛丸 ( 喷丸 ) 清理 ( 除锈 ) , 即钢材预处理过程所用金属磨料的种类 、 硬 度、 显微组织 、 磨料材料的颗粒形状 、 粒度分级 、 宏观 、 微观组织及密度作了对比分析 , 指出了判断金属磨料质量的 简易方法及正确选用磨料的原则 。 关键词 钢结构 表面预处理 抛丸 ( 喷丸) 清理 磨料

类别 白口铸铁 丸 ( 砂) 脱碳退火 铸铁丸 显微组织 亚共晶 白口铸铁 铁素体及 团絮状石墨 密度/ (g・ cm - 3)

618

〔 2~ 4 〕

铸Hale Waihona Puke 砂YB/ T/ mm 214 210 114 112 110 0185 016 0135 0118

表5 磨料的粒度与粗糙度关系

磨料的粒度/

mm 210 117 114 112

性 能 脆性大 、 破碎率高 、 寿命低 硬度低 、 不耐磨 、 寿命低 综合机械性能好 、 冲击韧 性好 、 硬度适中 、 耐磨性好 硬度适中 、 耐磨性好 、 寿命 长

表面粗糙度/ μm

70 50 42 30

磨料的粒度/

mm 110 018 016 014

表面粗糙度/ μm

25 12 8 4

Zhang Laibin Song Shuhong Wu Chengmin Song Qingan

( Shandong Kaitai Metal Abrasive Co 1 ,Ltd Zouping 256217)

ABSTRACT It is analyzed comparatively t hat t he sort , hardness , microstructure , particle shape , size distribution , macrostructure ,density of an abrasive for shot blasting steel structures during t heir coating and anticorrosion ,i1e. t he pretreatment of steel1A simple met hod of judging t he quality of abrasive and t he principles of selecting correctly abrasives are also pointed out 1 KEY WORDS steel structure surface pretreatment shot blasting abrasive

3 判断磨料质量的简易方法及磨料的正确选用 311 判断磨料质量的简易方法 ( YB/ T5149 - 93 ) 、 判断磨料质量的标准可参照 “冶标” ( YB/ T5150 - 93) 、 美 国 汽 车 工 业 工 程 师 协 会 标 准 SA E J 827 ,SA E - J 1993 。 判断铸钢丸 ( 砂 ) 磨料质量的简易方法之一是采用在强 度试验机上进行静压力试验 ,某种直径的磨料在能承受的压力 极限下 ,不破碎时 ,即为合格 ; 方法之二是凭经验进行锤击试 ( 下转第 5 页)

1 磨料的种类 、 硬度及显微组织 111 磨料的种类

类别 种类

2~ 4 〕 表1 金属磨料材质的化学成分〔

%

P

C

Si

Mn

S

白口铸铁丸 (砂) 、2120~3160 脱碳退火铸铁丸 铸钢丸 (砂) 钢丝切丸

≤ 2120

≤ 0 15

≤ 0125

≤ 0 120 ≤ 0 105

0185~1120 0140~1150 0160~1120 ≤ 0105

近年来 ,随着钢结构业的发展 , 人们对防腐性能的要求 日益增加 ,钢材的预处理日益受到重视 , 经冷轧或热轧过程 处理的钢板及型材 , 在长期存放过程中表面一般都有氧化 皮、 铁锈 、 油脂及其他杂质存在 ,在涂装前必须将它除尽 。表 面进行良好的预处理可以保证与涂料系统的永久结合 ,使被 保护的钢结构得到长期保护 ,预处理过程还可增加表面粗糙 度 ,增加涂料与钢板的接触面积 , 以及涂料与被涂物体的结 合力〔1〕。 在瑞典腐蚀协会 、 美国材料试验学会和美国钢结构涂装 委员会共同制订 ISO 55900 - 1967 和 ISO 8501 - 1 - 1988 《涂装前钢材表面除锈》 标准之后 ,1988 年我国又制订了 《涂 ( GB 8923 - 88) 。 装前钢材表面锈蚀等级和除锈等级》

材料的附着力 。

113 显微组织

磨料的抗破碎性及耐磨性 , 即使用寿命 , 除与硬度有关 外 ,还与其显微及宏观组织结构及密度有关 。磨料的显微组 织、 密度及性能见表 3 。如铸钢丸及钢丝切丸的寿命比白口 铸铁丸高 ,铸钢砂寿命比白口铸铁砂高 , 其原因是白口铸铁 丸 ( 砂) 组织为亚共晶白口铸铁组织 ,脆性大 ,冲击韧性低 ,易 破碎 ,寿命低 ; 脱碳退火铸铁丸组织为铁素体与团絮状石墨 组织 , 硬度低 , 不耐磨 , 寿命低 ; 而铸钢丸 ( 砂 ) 组织为回火屈 氏体或回火马氏体 、 弥散分布碳化物 、 无网状碳化物 ,综合机 械性能高 ,冲击韧性高 , 硬度适中 , 耐磨性好 , 不破碎 , 寿命 长 ; 钢丝切丸由钢丝切割制成 , 组织为形变珠光体 、 铁素体 , 硬度适中 ,耐磨性好 ,不破碎 ,寿命长 。 表3 各种磨料的显微组织 、 密度及性能

HRC42~ HRC46 ,工作 300h 后表面硬度可提高到 HRC48 ~ HRC50 。

对磨料的硬度要求可根据工件的表面状态而定 ,一般来 说硬度值应高于钢材表面硬度 HRC5~ HRC30 。磨料的硬度 见表 2 。 白口铸铁丸 ( 砂) 经回火处理后 ,硬度虽可降为 HRC53~

在使用磨料进行清理 、 除锈过程中 ,若磨料硬度过高 ,则

HRC57 或 HRC ≥ 6415 ) 在使用过程中不断破裂 ,可始终保持

使用时 ,磨料因磨损 ,直径不断减小 ,有利于照顾到较小 的内圆角的清理 、 除锈 、 刻蚀及表面强化 。 213 磨料的宏观组织及密度 磨料的密度见表 3 ,白口铸铁丸 ( 砂) 、 脱碳退火铸铁丸的 密度较低 , 这是由于气孔 、 缩松 、 裂纹缺陷及石墨较多所致 ; 钢丝切丸经锻造 、 冷拔处理后 ,无气孔及缩松 ,密度较高 。所 以 ,白口铸铁丸 ( 砂 ) 、 脱碳退火铸铁丸气孔率高 , 寿命短 ; 而 铸钢丸 ( 砂) 及钢丝切丸气孔率低 ,寿命长 。

COMPARATIVE ANALYSIS OF ABRASIVE FOR SHOT BLASTING STEEL STRUCTURE

Liu Ruwei Li Shengli

( Institute of Material Science & Material Engineering ,Shandong University Jinan 250061)

铸钢丸

SAE 标准 S660 S550 S460 S390 S330 S280 S230 S170 S110 S70 YB/ T/ mm 210 117 114 112 110 0185 0171 0155 0140 0130 SAE G10 G12 G16 G18 G25 G40 G50 G80 G120

618 714

铸钢丸 ( 砂) 回火马氏体 + 弥散分布碳化物 钢丝切丸 形变珠光体 及铁素体

注 : 抛丸速度为 60 m/ s ,只添加单一规格铸钢砂与铸钢丸 ( 各占 50 %) ,混合使用达到粒度分布不变 。

716

2 磨料颗粒形状 、 粒度分级及宏观组织与密度 211 磨料颗粒形状

HRC57 ,可起到微刮削作用 ,增加表面粗糙度 ,从而增加涂装

磨料中的圆形及棱角形的粒度分级 ,是根据筛选后筛网 尺寸确定的 。其规格与筛网尺寸有关 ,钢丝切丸的粒度是根 据其直径确定的 。具体粒度分级见美国汽车工程师协会标 ( SA E - J 444 ) 《 准 ( 国际通标) 《铸钢丸 、 铸钢砂的粒度》 、铸钢 ( ) ( ) 丸》 YB/ T 5149 - 93 《 、铸钢砂》 YB/ T 5150 - 93 , 规格对 照见表 4 。 磨料粒度的选择不宜太小 , 也不宜太大 。直径太小 , 则 冲击力也小 ,钢材表面的粗糙度 ( 弹痕 ) 减小 , 涂装后涂料的 附着力也小 ,易剥落 ; 直径过大 ,单位时间内喷打在工件表面 的颗粒数就少 , 也会降低效率 , 并使钢材表面的粗糙度 ( 弹 痕) 增大 ,增加其后涂装过程中涂料的消耗量 。最佳磨料的 直径应根据表面粗糙度 ( 弹痕) 要求选择 ,见表 5 。 表4 SAE 标准与冶标( YB/ T) 铸钢丸 、 5~ 9 〕 铸钢砂规格对照〔

112 硬 度

丸硬度较低 , 并有孔洞 , 不耐磨 , 用时易扁 ; 铸钢丸 ( 砂 ) 硬度 有 4 种范围 ,能适合于各种金属表面的清理 、 除锈及表面强 化工况的要求 ,也是唯一满足理论硬度要求的磨料 ; 此外 ,铸 钢丸 ( HRC40~ HRC45 ) 及钢丝切丸在重复打击钢材的过程 中 ,磨料自身发生加工硬化 , 工作 40h 后表面硬度可提高到

第一作者 : 刘如伟 男 1962 年 3 月出生 副教授 收稿日期 :2003 - 12 - 10

70

钢结构 2004 年第 2 期第 19 卷总第 71 期

刘如伟 ,等 : 钢结构抛丸 ( 喷丸) 清理用金属磨料的对比分析 打到钢材表面上易破裂 ,并吸收能量 ,降低冲击功 ,且粉尘量 大 ,这就是白口铸铁丸 ( 砂) 不能重复使用的原因 。当磨料硬 度太低时 ,磨料受冲击时易变形 ,特别是脱碳退火铸铁丸 ,自 身变形时吸收了冲击能量 , 降低冲击功后 , 清理及表面强化 效果不理想 。只有使用硬度适中的磨料 ( 如铸钢丸 、 铸钢砂 、 钢丝切丸) ,才能延长磨料使用寿命 , 达到理想的清理 、 表面 强化效果 。 另外 ,若磨料硬度适中反弹性好 , 起二次冲击作用 , 清 理、 除锈 、 刻蚀及表面强化效果好 , 铸钢丸 、 钢丝切丸反弹效 果最好 ,清理及表面强化效果亦最好 。金属表面预处理时 , 最好是用硬度稍高的棱角形的铸钢砂 , 其硬度为 HRC53 ~