大客车底盘系统设计概念及方案技术要求 上

大中型客车底盘设计标准

汽车机械式变速器分类的术语及定义

QC/T 470-1999

汽车自动变速器操纵装置的要求

QC/T 568-1999

汽车机械式变速器 台架试验方法

QC/T 580-1999

汽车变速器安装尺寸

QC/T 29033-1991 汽车液力变速器台架性能试验方法

QC/T 29063-1992 汽车机械式变速器总成技术条件

• 一般道路 & 非铺装路 • 工程车辆用 • Driver 后轮

• 回转抵抗力小, 发热 低 • 横向回转抵抗力大,操作平安性良好 •震动 和 乘车感 良好 •驱动力,制动力下降

• 驱动,制动力 良好 •适宜非铺装路面 • 回转抵抗力大, 噪音大

10 传动系

对传动系统做出要求,包括离合器、变速器、传动轴、后桥。

4、通道圆要求:外圆直径25米,内圆10.6米 ; 5、侧滑量要求;

6、4吨以上车辆必装动力转向;

2、回正能力的要求,缺乏转向:

对于最大总质量大于6吨 的客车中性转向点的 侧向加速度小于 3m/s^2,则操稳不合 格

7、制动系

相关标准:

GB/T 5620-2002 GB 5763-1998 GB 12676-1999 GB/T 13594-2003 QC/T 80-1993 QC/T 200-1995

5、发动机

表1 汽车驱动轮输出功率的限值

在GB18565-2001营运车辆综合性能要求和检验方法中规定更详细: (1)、发动机应有良好的起动性能,应能由驾驶员在驾驶座位上起动,当车辆置 于:汽油发动机在不低于-5℃,柴油发动机在不低于5℃条件下,用起动机起动时, 应在三次起动中至少有一次可在5s内起动,在做重复起动试验时,每次间隔2min。 (2)、

汽车底盘设计

汽车底盘设计引言汽车底盘作为汽车的重要组成部分之一,起着承载车身、保护乘员和驾驶员安全的重要作用。

底盘设计的质量直接关系到汽车的性能、操控性和乘坐舒适度。

本文将从各个方面深入探讨汽车底盘设计的规范、规程和标准,希望能为相关领域的专家和从业者提供一些有价值的参考。

一、底盘设计的基本原则1. 结构强度与安全性底盘的设计要保证足够的结构强度,能够支撑整个车身的重量以及承受来自路面不平和碰撞的冲击力,从而确保车辆在行驶过程中的稳定性和安全性。

2. 悬挂系统的舒适性和稳定性汽车悬挂系统对乘坐舒适性和行驶稳定性起着至关重要的作用,底盘设计需要考虑悬挂系统的布局和参数调整,以提供良好的减震效果和稳定的行驶特性。

3. 空气动力学效应考虑底盘的设计还应考虑车辆在高速行驶时的空气动力学效应,包括减小风阻、提高空气动力学性能等方面,以提高车辆的燃油经济性和行驶稳定性。

二、底盘设计的关键技术要点1. 材料选择和工艺优化底盘的材料选择需要考虑强度、刚度和重量等综合因素,常用的材料包括高强度钢、铝合金等,通过工艺优化可使底盘达到优化的强度和轻量化目标。

2. 结构优化和预测分析运用结构优化和预测分析方法,对底盘的各个组件进行强度、刚度、模态和疲劳等综合评估,以保证底盘的性能和耐久性。

3. 悬挂系统设计和调校悬挂系统的设计需要综合考虑车辆的实际使用环境、行驶稳定性和乘坐舒适性,对悬挂系统的参数进行合理的设定和调校,以满足不同道路状况下的需求。

4. 制动系统和转向系统设计底盘的制动系统和转向系统的设计也是底盘设计的重要组成部分,制动系统的设计应考虑制动力的均衡性和稳定性,转向系统的设计应满足车辆的灵活性和操控性要求。

三、底盘设计的测试和验证为了保证底盘设计的质量和性能,需要进行一系列的测试和验证工作,包括底盘结构的静态和动态刚度测试,悬挂系统和制动系统的性能测试,以及底盘在各种极端条件下的耐久性验证等。

四、底盘设计的未来发展趋势随着汽车科技的不断进步,底盘设计也在不断创新和演进。

(毕业设计)dd6119k大客车底盘总布置设计说明书[管理资料]

![(毕业设计)dd6119k大客车底盘总布置设计说明书[管理资料]](https://uimg.taocdn.com/39c323be767f5acfa0c7cdc0.webp)

摘要客车底盘的总布置设计在客车设计中具有重要作用。

本文对DD6119K客车底盘各主要部件进行总体的布置设计以及对相应的参数进行了选取和计算,在此基础上完成底盘总体布置设计。

在设计过程中,对汽车底盘布置形式进行了选择,这样就确定了轴数、驱动形式、发动机的功率与布置形式。

根据所确定的汽车底盘布置形式,考虑到商用车的舒适性及其对商用车的基本性能的要求来进行了汽车主要尺寸参数和性能参数的选取和计算,在此基础上选取并确定了底盘各部件的动力总成、减振器及转向器等。

最后参考了同类车型的底盘总布置方案来对DD6119K客车进行底盘总布置,并绘制了底盘的总布置图。

本文在底盘的设计过程中,为了保证汽车驾驶的舒适性和安全性,对转向系的运动干涉问题进行了校核。

在分析过程中采用了图解法,对转向系在向左、向右时的不同情况进行校核,并测试其合理性,最后的分析结果表明,所设计的转向机构匹配合理,切合实际。

关键词:客车;底盘;总布置;客车设计;AbstractThe layout design of a bus’ chassis plays an major role in the design of a bus. This dissertation makes a overall layout design of each main parts of the DD6119K bus’ chassis, as well as the selection and calculation of the related parameters . On the basic of this, the chassis of the overall layout design was finished. During this process, we made a choice of the form of the layout design. In this way, the number of shafts, the type of the drive, the power and arranged form of the engine were ensured. According to the arranged form of the bus and considering the comfort of a ride, and the demand of the basic function of the business bus, we made a selection and calculation of the parameters of the main size as well as the function. On the basic of this, we selected and decided the power train, shock absorber, steering gear and so on. At last, we made a layout of “DD6119K” bus’ chassis, referring to the project of the layout chassis of the same styes.On the course of the design of the chassis, in order to make sure the comfort and the safety of the automobilism, we check the interference movement of the steering system. On the course that we use the graphical method, check the different case when the steering system turn left or right. The analysis results indicate that all the design of the steering system are matching with reason and practicableness.Key words:Bus;Chassis;Layout;Bus Design;目录第1章绪论 (1)大型客车底盘概述 (1) (1)大型客车底盘设计过程 (1)本论文研究的内容 (2)第2章主要参数及各部件的确定 (4)底盘总体设计的特点和要求 (4)大型客车形式的选择 (4)大型客车主要参数的选择 (5)主要尺寸参数的确定 (5)主要质量参数的确定 (5)主要性能参数的确定 (7)发动机的选择 (9)发动机形式的选择 (9)发动机主要性能指标的选择 (10)发动机的悬置 (11)传动系统 (11)驱动桥的形式 (11)离合器的选择 (12)变速器的选择 (14)传动轴的选择 (14)行驶系统 (15)车架的形式确定 (15)悬架的形式确定 (15)轮胎的选择 (16)后桥的确定 (17)转向系统 (17)前轴的确定…………………………………………………… .18转向器选择…………………………………………………… .18转向助力装置 (18)制动系统 (19)行车制动 (20)驻车制动 (21)辅助制动装置 (21)第3章总体布置 (22)整车布置的基准线 (22)发动机的布置 (23)传动系的布置 (23)转向装置的布置 (24)悬架的布置 (25)制动系的布置 (26)踏板的布置 (26)车架总成的布置 (27)油箱和蓄电池的布置 (27)第4章运动校核 (28) (28) (28)第5章平顺性分析与悬架匹配分析 (30)客车平顺性概述 (30)客车的等效振动分析 (30)客车车身加速度的幅频特性 (31)悬架弹簧动挠度的幅频特性 (33)相对动载荷幅频特性 (34)第6章结论 (36)参考文献 (37)致谢 (38)附录Ⅰ (39)附录Ⅱ (43)第1章绪论客车底盘技术是整车技术的关键,它直接影响客车的动力性、经济性、安全性、环保性等性能,换句话来说,底盘技术的好与坏影响着用户对客车的评价,也决定了客车的质量。

汽车底盘设计

汽车底盘设计汽车底盘是汽车结构中的关键组件,它承载着车身以及其上乘客和货物的重量,并提供稳定的行驶性能和舒适的乘坐体验。

合理的底盘设计不仅能使汽车更加安全可靠,还能提升操控性能和燃油经济性。

本文将从结构设计、材料选择和工艺优化等方面探讨汽车底盘设计的重要性和相关技术。

一、结构设计1.1 载荷传递能力汽车底盘的主要功能之一是承载车身和其上的荷载。

因此,在底盘结构设计中,必须充分考虑底盘的刚度和强度。

通过合理的构造和布置加强筋、支撑件及抗扭杆等,可以增加底盘的承载能力,提高整车的安全性和稳定性。

1.2 空气动力学优化底盘结构对车辆在行驶过程中的空气阻力也有影响。

通过合理的气流引导设计和底部平整的底盘盖板设计,不仅可以减小空气阻力,提高车辆的行驶稳定性,还可以提高燃油经济性。

二、材料选择2.1 强度与轻量化底盘结构的材料选择需要综合考虑强度和重量的因素。

高强度且轻质的材料如高强度钢、铝合金和复合材料等常被选用。

这些材料可以提供足够的强度,同时减轻整车的自重,改善悬挂系统的响应性,提高行驶平稳性。

2.2 耐腐蚀性和可维修性由于底盘处于汽车的底部,经常接触到道路上的水和腐蚀性物质。

因此,在材料选择时,必须考虑材料的耐腐蚀性和可维修性。

采用防腐蚀涂层或使用耐蚀性高的材料可以延长底盘的使用寿命,并降低维修成本。

三、工艺优化3.1 制造工艺底盘的制造工艺对于底盘结构的精确性和可靠性具有重要影响。

采用先进的焊接技术、冲压技术和组装技术可以提高底盘的制造精度、强度和可靠性。

3.2 耐久性和安全性底盘在长期使用中经受了多种外力和环境条件的影响,因此耐久性和安全性是底盘设计的重点考虑因素。

通过在设计和制造过程中进行充分的模拟和试验,可以提前发现潜在的问题,进一步改进和优化底盘结构,确保底盘在各种复杂工况下的持久性和安全性。

总结:汽车底盘设计是汽车设计中至关重要的一环。

结构设计、材料选择和工艺优化都对底盘的安全性、操控性和燃油经济性有着直接影响。

客车底盘设计★★★

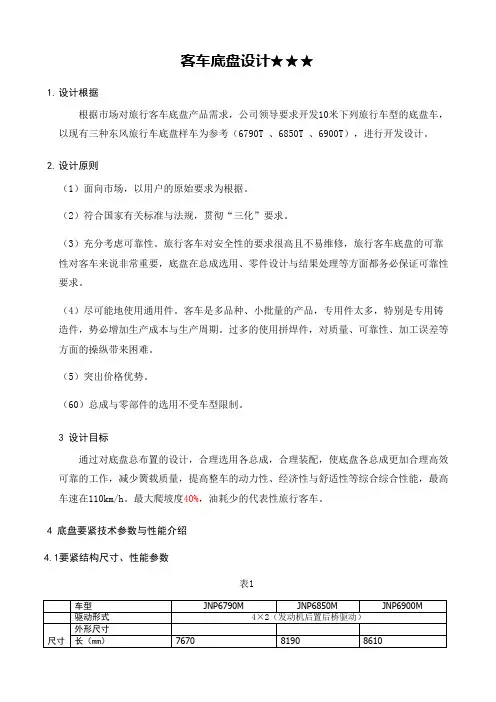

客车底盘设计★★★1.设计根据根据市场对旅行客车底盘产品需求,公司领导要求开发10米下列旅行车型的底盘车,以现有三种东风旅行车底盘样车为参考(6790T 、6850T 、6900T),进行开发设计。

2.设计原则(1)面向市场,以用户的原始要求为根据。

(2)符合国家有关标准与法规,贯彻“三化”要求。

(3)充分考虑可靠性。

旅行客车对安全性的要求很高且不易维修,旅行客车底盘的可靠性对客车来说非常重要,底盘在总成选用、零件设计与结果处理等方面都务必保证可靠性要求。

(4)尽可能地使用通用件。

客车是多品种、小批量的产品,专用件太多,特别是专用铸造件,势必增加生产成本与生产周期。

过多的使用拼焊件,对质量、可靠性、加工误差等方面的操纵带来困难。

(5)突出价格优势。

(60)总成与零部件的选用不受车型限制。

3 设计目标通过对底盘总布置的设计,合理选用各总成,合理装配,使底盘各总成更加合理高效可靠的工作,减少簧载质量,提高整车的动力性、经济性与舒适性等综合综合性能,最高车速在110km/h。

最大爬坡度40%,油耗少的代表性旅行客车。

4 底盘要紧技术参数与性能介绍4.1要紧结构尺寸、性能参数表15.要紧零部件选型及技术状态介绍5.1 选用青年客车现有相应的柴油发动机、离合器、变速器、油箱;5.2 前、后桥、悬架使用东风旅行车原样车成品;5.3 根据产品开发要求,车架参考原样车使用三段式结构,结合实际进行重新设计客车底盘的车架通常包含直通大梁式、三段式与全桁架(无车架)式3种结构型式,分别与车身构成非承载式、半承载式与全承载式结构。

1)直通大梁式直通大梁式车架结构简单、工艺性好,但存在本身质量大、总成布置困难、受力不均匀与损坏后难以修复等缺点,要紧用于城市公交与普通短途客运车辆。

2)三段式该结构前、后段为槽形大梁,中段为桁架结构(行李舱区)。

根据不一致的车型与承载情况,使用不一致规格的异型钢管焊接成箱形框架结构,通过焊接(或者焊接与铆接)同前后大梁连接在一起。

客车底盘设计★★★

客车底盘设计★★★客车底盘设计随着城市化的进程和人们对生活品质的追求,客车作为重要的公共交通工具,越来越受到人们的欢迎和关注。

对于客车来说,底盘是其重要的组成部分,底盘的设计直接影响到客车的性能和安全。

本文将从客车底盘设计的角度进行探讨。

底盘是客车的骨架,主要由梁、轴、弹簧、减震器、制动器、转向机构和驱动系统组成。

底盘的设计目的是使得客车具备足够的承载能力和稳定性,在道路上行驶时保证乘客的安全和舒适性,并且满足城市道路的通行要求。

客车底盘设计的要点有以下几个方面:1. 承载能力和稳定性客车是大型车辆,其载荷量和重心高度都较高,因此底盘的承载能力和稳定性显得尤为重要。

底盘的结构应具备稳定性,不能出现扭曲、变形等现象,同时要考虑客车行驶时的颠簸和冲击,必须严格控制底盘的弯曲和位移。

2. 舒适性和噪音控制客车底盘的结构和悬挂系统,对乘客的舒适性有很大影响。

底盘的弹簧和减震器的刚度和质量应该符合设计要求,以减少车辆颠簸和震动,并且降低车内的噪音。

此外,轮胎型号和胎面结构也对车辆的舒适性和噪音控制产生重要影响。

3. 制动性能客车的制动系统必须具备良好的制动性能,才能保障车辆在急刹车或紧急情况下的安全。

底盘的制动器与轮胎、制动片、刹车鼓等配件配合良好,才能保证客车制动性能的稳定和可靠性。

4. 匹配车身结构底盘与车身结构之间的匹配是客车设计的重要环节。

车身与底盘的配合性应该良好,使得车身和底盘的整个结构具备合理的协调性,在行驶时能更好的支撑和保障车身的稳定性。

5. 节能环保节能环保是现代客车底盘设计的重要理念。

底盘的设计应该具备优异的动力学性能和燃油经济性,以降低燃油消耗和减少排放,达到节能环保的目标。

客车底盘设计是一个包罗万象的工程,需要从多个角度进行综合考虑和优化。

只有在底盘设计过程中充分考虑以上要点,才能设计出性能和安全都良好的客车底盘,为人们的出行带来更多的便利和舒适。

客车底盘设计知识

■散热器总成 散热器(通常称为:水箱)从材料上主要有铜制散热器和铝散热器两 种。铜制散热器是主流散热器;铝散热器质量轻、价格便宜、总体散热效 果好,越来越受到主机厂重视。但铝质散热器的维修性能差,用户使用成 本高,推广起来受到一定的局限性。 在我公司产品中绝大部分采用的是铜制散热器。只有少量产品(9米以 下的城间客车,如BJ6800系列、BJ6830系列、BJ6940系列)采用铝制散 热 器。

A: 直大梁式半承载客车底盘一般使用在前置客车底盘或是后置式团体客 车上;如我公司的BJ6103U8LHB-3/-4。(结构如下图示)

B:三段式半承载客车底盘是我公司的主流产品,广泛使用于城市公交 车及城间客车。如:BJ6102系列、BJ6103系列、BJ6120系列等等。其具 体结构如下图示:

三段式半承载城间客车底盘

2: 根椐客车车身承载方式的不同,客车底盘主要可分:直大梁式半承载 客车底盘、三段式半承载客车底盘和全承载式客车底盘三种类型。目 前这三种承载方式的客车底盘在我公司产品均有采用。世界客车发展 的潮流是全承载,但由于技术水平、材料及工艺条件的限制,我公司 目前的主流为半承载式,部分引进产品采用全承载式结构。

划分). ◆270:表示发动机功率为270PS(马力)。 ◆E:表示发动机排放满足欧州标准。 ◆4:表示发动机满足国IV排放标准。 ◆0:表本发动机的状态序列:0为低转速发动机,1为高转速发动机。 注:1PS=0.735kw

➢ 潍柴客车专用发动机的几大特点: 1:安全--采用隔热阻燃排气管,加装了不锈钢隔热罩;零件表面温度不 主于80度,降低了后置客车的发动机仓的热负荷,可以延缓发动机仓 内橡胶件及线束的老化,提高安全性;同时,采用阻燃线束,提高线 束耐温、阻燃等级,耐热温度范围达到-40—150度。线束套管达到V0 等级。 2:可靠--装配了燃油水寒宝007 燃油水寒宝有四大功能:电动泵燃油、燃

底盘设计方案

底盘设计方案底盘设计方案是指在车辆设计过程中对底盘部分的结构、形状、材料以及装配方法等方面进行合理规划和设计。

下面是一个700字的底盘设计方案:底盘设计方案是整个车辆设计和制造过程中非常重要的一部分,它直接关系到车辆的性能、稳定性和安全性。

因此,在设计底盘时,需要考虑多个方面的因素,并做出相应的规划和决策。

首先,底盘的结构设计是设计方案的核心。

底盘结构应该具备足够的强度和刚度,以承受车辆的整体重量和各种外部冲击力。

此外,底盘的结构设计还应该考虑到车辆的使用环境和任务需求,例如,如果车辆需要在恶劣的路况下行驶,那么底盘的结构就需要更加坚固和稳定,以应对各种挑战。

其次,底盘的形状设计也是设计方案的一个关键因素。

底盘的形状应该符合车辆的整体造型和风阻要求。

同时,底盘的形状还应该考虑到空气动力学原理,以减少底盘与地面的风阻,从而提高车辆的燃油经济性。

在设计底盘形状时,还需要考虑到车辆的悬挂系统和操控性能,以确保底盘的形状不会对车辆的操控稳定性产生负面影响。

另外,底盘的材料选择也是设计方案的一个重要部分。

底盘的材料应该具备良好的强度、刚度和耐腐蚀性能,以确保车辆的安全和使用寿命。

另外,底盘的材料还应该具备较低的密度和重量,以减轻整车重量,提高车辆的燃油经济性和操控性能。

目前,许多先进材料,如碳纤维复合材料、铝合金等,已经得到应用于底盘的制造中,并取得了良好的效果。

最后,底盘的装配方法也是设计方案中需要考虑的一个重要因素。

底盘的装配方法应该尽可能简化和标准化,以提高生产效率和降低生产成本。

此外,底盘的装配方法还应该考虑到维修和保养的便利性,以减少车辆在使用过程中的停机时间和维修费用。

综上所述,底盘设计方案是整个车辆设计和制造过程中非常重要的一部分。

在设计底盘时,需要考虑底盘的结构、形状、材料以及装配方法等多个因素,并根据车辆的使用环境和任务需求做出合理规划和决策。

通过科学合理的底盘设计方案,可以提高车辆的性能、稳定性和安全性,从而提升整体车辆的竞争力。

(完整版)客车底盘总布置设计规范

(完整版)客车底盘总布置设计规范长春北车电动汽车有限公司设计规范CBD-YF-DP-GF.1 客车底盘总布置设计规范单位姓名⽇期单位姓名⽇期编制技术研发部技术研发部审核技术研发部技术研发部审核技术研发部技术研发部批准⽬录1 范围 (2)2 规范性⽂件引⽤ (2)3 术语和定义 (3)4 设计准则 (3)1 范围本标准主要介绍了客车底盘总布置的简要设计流程,规范了设计步骤,明确了底盘总布置的设计结构等。

本标准适⽤于我公司6--12⽶的⼤中型营运客车的底盘总布置设计。

2 规范性⽂件引⽤GB/T 13053-2008 客车车内尺⼨GB 12676-1999 汽车制动系统结构、性能和试验⽅法GB 17675-1999 汽车转向系基本要求GB/T 5922-2008 汽车和挂车⽓压制动装置压⼒测试连接器技术要求GB/T 6326-2005 轮胎术语及其定义GB/T 13061-1991 汽车悬架⽤空⽓弹簧橡胶⽓囊QC/T 29082-1992 汽车传动轴总成技术条件QC/T 29096-1992 汽车转向器总成台架试验⽅法QC/T 29097-1992 汽车转向器总成技术条件QC/T 293-1999 汽车半轴台架试验⽅法QC/T 294-1999 汽车半轴技术条件QC/T 299-2000 汽车动⼒转向油泵技术条件QC/T 301-1999 汽车动⼒转向动⼒缸技术条件QC/T 302-1999 汽车动⼒转向动⼒缸台架试验⽅法QC/T 303-1999 汽车动⼒转向油罐技术条件QC/T 304-1999 汽车转向拉杆接头总成台架试验⽅法QC/T 305-2013 汽车液压动⼒转向控制阀总成性能要求与试验⽅法QC/T 465-1999 汽车机械式变速器分类的术语及定义QC/T 470-1999 汽车⾃动变速器操纵装置的要求QC/T 479-1999 货车、客车制动器台架试验⽅法QC/T 483-1999 汽车前轴疲劳寿命限值QC/T 491-1999 汽车筒式减振器尺⼨系列及技术条件QC/T 494-1999 汽车前轴刚度试验⽅法QC/T 513-1999 汽车前轴台架疲劳寿命试验⽅法QC/T 523-1999 汽车传动轴总成台架试验⽅法QCT 529-2013 汽车液压动⼒转向器技术条件与试验⽅法QCT 533-1999 汽车驱动桥台架试验⽅法QCT 545-1999 汽车筒式减振器台架试验⽅法3 术语和定义上述标准中确⽴的符号、代号、术语均适⽤于本标准。

毕业设计大型豪华旅游客车底盘总布置设计说明书[管理资料]

毕业设计(论文)大型豪华旅游客车底盘总体设计摘要汽车底盘是汽车的重要组成部分之一, 底盘的作用是支承、安装汽车发动机及其各部件、总成,形成汽车的整体造型,并接受发动机的动力,使汽车产生运动,保证正常行驶。

客车制造的核心技术在于底盘技术。

所以客车底盘设计和制造水平的不断提高是客车技术赖以发展进步的基础。

本文是一篇关于旅游客车底盘的设计说明书,主要介绍了客车底盘的总布置和一些客车的性能参数。

底盘总布置主要包括发动机、离合器、变速器等。

性能参数主要包括动力性,燃油经济性等。

不同用途、不同使用条件的客车对其底盘的要求也不尽相同。

旅游客车主要向高舒适性,低噪声,低振动,高安全性方向发展。

关键词:旅游客车,底盘总布置,动力性,燃油经济性THE LAYOUT DESIGN OFLARGE LUXURY TOURIST BUS CHASSISABSTRACTMotor vehicle chassis is an important part of the bus ,it can support and installate the engine and its components,format the overall shape of the car and accept the engine’s driving force, make the vehicle core technology of Passenger Vehicle Manufacturing is chassis technology. Therefore, the design and manufacture level of bus chassis is the basis of bus technology, it will develop and progress when the chassis technology continuously raise.This passage is a description of the tourist bus chassis design , mainly on the bus chassis layout and the total number of bus performance parameters. Chassis layout including the engine, clutch, transmission, and so on. Performance parameters including power, fuel economy, and so bus chassis requirements vary from different uses and different high comfort, low noise, low vibration, high security is the tourist bus’s main development direction.KEY WORDS: Tourist bus, The general layout of chassis, drivability ,Fuel economy目录前言 (1)第1章汽车的总体设计 (3)汽车形式的选择 (3)轴数 (3)驱动形式 (3)布置形式 (4)汽车主要参数的选择 (5)汽车主要尺寸的确定 (6)汽车质量参数的确定 (7)汽车性能参数的确定 (9)第2章底盘各总成的选型 (13)发动机的选择 (13)发动机形式的选择 (14)发动机主要性能指标的选择 (14)离合器的选择 (17)离合器形式的选择 (17)离合器操纵机构的选择 (18)变速器总成的选择 (19)驱动桥总成的选择 (20)前轴和转向系的选择 (21)制动系统的选择 (22)悬架的选择 (23)车架的选择 (24)车轮和轮胎的选择 (24)发电机 (24)第3章底盘各总成布置分析 (25)发动机与传动系的布置 (25)驱动桥的布置 (25)转向系的布置 (26)悬架的布置 (26)制动系的布置 (26)第4章底盘布局对汽车性能影响计算分析 (27)动力性分析 (27)的确定 (27)汽车最高车速amax各挡动力因数的确定 (29)最大爬坡度的计算 (31)燃油经济性的计算 (32)制动性分析 (33)操纵性分析 (34)平顺性分析 (34)第5章结论与展望 (35)谢辞 (35)参考文献 (36)前言国内客车底盘总布置的发展及现状客车制造的核心技术在于底盘技术。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

城市客车底盘系统设计概念及方案技术要求(上半部分)目录一.概述二.系统设计概念及技术要求1.车架2.前后桥3.前后桥悬架系统4.轮胎5.转向系统6.制动系统7.底盘自动集中润滑系统一.概述本稿所涉及的车型是传统城市客车。

车辆主要实施动力系统及其附件系统更改、增加动力电池系统和动力系统电控系统等;所牵涉的其它相关系统,以最大限度的保持对基本型的继承性为原则,进行设计更改或重新设计。

整车造型根据实际情况作适应性改进。

以下内容只涉及除动力系统(包括动力装置、电池、电控)以外的以底盘为主的系统设计概念及主要技术要求。

所有相关的设计人员应通过了解设计概念最终达成一致意见,并且将特殊要求的信息给予及时反馈。

系统概念给出的是依据法规、国标要求以及相应整车技术规范而形成的框架类描述和基本要求。

这些要求必须在后续开发工作中得到响应,并且可能应个别特殊要求做必要的调整和补充。

二.系统设计概念及技术要求1. 车架车架采用传统成熟的三段式整体结构,适应不同的系统安装要求,做相应的结构变动和设计调整,同时力求结构可靠和轻量化相结合,以满足底盘配置和可靠性要求。

结构型式参加下图:主要尺寸参数——总长度(m):TBD最大宽度(m):TBD前悬(m):TBD轴距(m):TBD后悬(m):TBD2. 前后桥2.1 前桥前桥总成采用两级落差前桥总成,其基本参数如下:(1) 额定负荷:7500Kg;(2) 轮距:2101mm,空气弹簧支座中心距:1180mm;(3)主销孔基准与空气弹簧支座安装平面参考距离:75mm;空气弹簧支座安装平面与前轴中部工字梁上平面参考距离:130mm;(4)前轴定位系数:前轮外倾角0°、主销内倾角8°、主销后倾角3.5°、前轮前束0~1.5mm;(5)最大转角:内轮为55°,外轮为相应值;(6)转向节臂回转半径:R263.3mm;(7)适用轮辋:8.25×22.5(8)适用轮胎:11R22.5-16PR、295/80R22.5(9)制动器规格:盘式制动器22.5″结构型式参见下图2.2 后桥后桥总成采用13吨级后桥总成,其基本参数如下:(1) 额定负荷:13000kg(2) 轮距:1860mm(3) 空气弹簧托梁中心距:980mm(4) 适用轮辋:8.25×22.5;(5) 适用轮胎:11R22.5-16PR(10米级)、295/80R22.5(12米级)(6) 制动器规格:Φ410×220。

制动蹄衬片为无石棉型,使用寿命为三万公里。

(7) 最大输出扭矩:43000Nm(8) 最大制动力矩:16214×2 N·m(9) 后桥型式:后置式,制动气室安装在主减侧,支架装在后桥壳上结构型式参见下图3. 前后桥悬架系统3.1 前桥悬架前桥悬架系统构成,采用空气悬架,2空气弹簧、导向推力杆、横向稳定杆、双向作用筒式减振器、机械控制式高度阀(选装侧跪装置)。

结构型式参见下图:3.2 后桥悬架后桥悬架系统构成,采用空气悬架,4空气弹簧、导向推力杆、横向稳定杆、双向作用筒式减振器、机械控制式高度阀(与前悬架系统统一选装侧跪装置)。

结构型式参见下图:4.轮胎车辆配置11R22.5-16PR轮胎, 295/80R22.5轮胎。

配置轮胎均为环保型ECOPIA轮胎。

5.转向系统转向系统采用液压助力转向型式,由方向盘、转向管柱组件、转向器、液压泵、转向油罐、转向拉杆及油管路等组成。

对转向系的要求——1)汽车转弯行驶时,全部车轮应绕瞬时转向中心旋转,任何车轮不应有侧滑;不满足这项要求会加速轮胎磨损,并降低汽车的行驶稳定性。

2)转向系统传动机构必须有足够的刚度且坚固耐用,以确保行驶安全。

3)汽车转向行驶时,在驾驶员松开转向盘的情况下,转向轮应有自动回正能力,即能自动返回到直线行驶位置,并保持稳定行驶。

4)汽车在任何行驶状态下,转向轮都不得产生自振,转向盘没有摆动。

5)能保证驾驶员在正常驾驶操作位置上方便、准确地操作,并且无任何与其它零部件干涉的情况。

6) 转向轮碰撞到障碍物以后,传给转向盘的反冲力要尽可能小。

7) 转向器和转向传动机构的球头处,有消除因磨损而产生间隙的调整机构。

8) 进行运动校核,保证车辆前行转弯时,转向盘向左、向右的回转角和转向力无显著差异,转向轮与转向盘转动方向一致且保持一定比例关系。

转向系统设计需符合以下标准相关要求——GB 17675 汽车转向系基本要求;GB 7258 机动车运行安全技术条件;GB 1589 道路车辆外廓尺寸、轴荷和质量限值GB/T 12540 汽车最小转弯直径、最小转弯通道圆直径和外摆值测量方法GB/T 20461 汽车动力转向系统用橡胶软管和软管组合件规范;QC/T 299 汽车动力转向油泵技术条件QC/T 303 汽车动力转向油罐技术条件QC T 480 汽车操纵稳定性指标限值与评价方法QC/T 522 汽车转向拉杆总成技术条件QC/T 530 汽车动力转向器总成技术条件QC/T 563 汽车转向盘试验方法QC/T 29097 汽车转向器总成技术条件QC/T 647 汽车转向万向节总成性能要求及试验方法QC/T 648 汽车转向拉杆总成性能要求及试验方法QC/T 649 汽车转向传动轴总成性能要求及试验方法QC/T 650 汽车转向拉杆球头销性能要求及试验方法GB/T 6323 汽车操纵稳定性试验方法本案涉及的客车采用的转向液压泵为发动机机载油泵,动力转向转向传动设计需要做性能匹配,以满足相应的技术指标;相关转向系性能要求见整车VTS中主要性能参数表。

基于重新定义的整车尺寸,转向传动结构、管路布置及系统安装,均需根据总布置情况,在基型车基础上做相应的调整和重新设计。

主要工作包括零部件选型及性能校核、油管(硬管、软管)及其管路安装设计、执行机构运动校核及必要的强度校核和实验验证等。

结构型式参见下图:6. 制动系统本案涉及的客车制动系统,在保持零部件最大继承性的基础上,适应整车结构及制动性能要求的变化,对车辆的行车制动、驻车制动、应急制动、辅助制动的性能做性能匹配和零部件校核,以使其具备减速、停车和驻车的制动功能,并符合相关标准要求。

制动系应满足以下要求——1)符合有关标准要求和法规规定;2)有足够的制动效能,包括行车制动、驻坡制动等效能;3)工作可靠,行车制动与驻车制动的控制装置应各自独立,行车制动装置的制动驱动机构至少应有两套独立管路,驻车制动装置应采用工作可靠的机械式制动驱动机构;4)制动效能的热稳定性良好;5)制动效能的水稳定性良好;6)制动时的操纵稳定性良好;7)作用滞后性应尽可能短;8)制动时制动系噪声应尽可能小,无异常声响;9)与悬架、转向装置及周边结构件不得产生运动干涉;10)能全天候工作,气温低时气制动管路不应出现结冰现象;11)具有报警装置;12) 制动系的机件应具备整车要求的使用寿命,对摩擦材料的选择应符合环保要求。

本案涉及的客车制动系统,应用双回路气制动行车制动系统及弹簧储能式驻车制动系统,应急制动与驻车制动相结合。

同时,制动系统配置了ABS功能,以满足要求。

制动系统设计需符合以下标准要求——GB 7258 机动车运行安全技术条件GB 12676 汽车制动系统结构、性能和试验方法GB/T 13594 机动车和挂车防抱制动性能和试验方法GB 16897 制动软管GB 5763 汽车用制动器衬片QC/T 80 汽车气制动系尼龙管QC/T 200 汽车气制动装置用储气筒技术条件QC/T 239 货车客车制动器性能要求QC/T 790 制动气室性能要求及台架试验方法制动系统冷态制动性能要求——发动机接合的O型试验性能制动系统热态制动性能要求——行车制动的衰退和恢复特性,其热制动性能不得低于该车辆规定值的80%,也不得低于发动机/电机脱开的冷态制动试验中所测性能的60%。

应急制动性能要求——应急制动应保证在行车制动只有一处管路失效的情况下,在规定距离内将车辆停住,分为前制动回路失效/后制动回路失效。

其性能要求如下:驻车制动系的性能要求——驻车制动应使驾驶员在座位上就可以操作实验,并能使机动车即使在没有驾驶员的情况下,也能停在上、下坡道上。

手操纵力不大于600N,脚操纵力不大于700N。

其性能要求如下:对储能装置的要求——储能装置必须在行车制动经8次全行程制动后,在第九次制动时,剩余压力仍能保证达到应急制动效能;储能装置的升压时间需达到GB 12676中5.5.5.1中要求的时间。

储能装置容量视功能开发需要做相应的调整。

装备制动防抱系统(ABS)制动性能——车辆制动防抱系统(ABS)为标配装备,性能要求如下。

1)车辆应设有专门的防抱失效光报警信号,并符合GB4094对黄色报警信号装置的要求。

防抱失效时的剩余制动效能应达到GB12676中规定的相应车辆在行车制动传能装置部件失效时的性能。

2)第5次制动必须能够达到规定的应急制动效能。

3)附着系数利用率应达到ε≥0.75。

4)车辆在GB12676中5.2.2.2规定路面上,依据5.2.3测试出的防抱性能与行使稳定性均应达到要求。

制动系统原理参考如下制动系统各组件布置,需在基础车型上,依据总布置对不同车型的要求,做部件调整和新的管路设计。

并且,在可靠性与合理性方面做相应的提高和优化。

7.底盘自动集中润滑系统底盘自动集中润滑系统中选用的自动控制器、润滑泵、油箱、分配器、管路及辅件,均需满足QC/T 696-2002《汽车底盘集中润滑系统技术要求》中6.1~6.4的要求。

系统安装需满足QC/T 696-2002中7.1~7.8的要求。

具体润滑点参考集中润滑系统安装示意图。

电气性能要求符合汽车低压电气设备一般要求标准QC/T 730《汽车用薄壁绝缘低压电线》。