生产过程检查项目记录表

生产过程质量检查记录表

生产过程质量检查记录表

概述

生产过程质量检查记录表是用来记录生产过程中的质量检查活动的表格。

通过记录检查的细节和结果,可以确保产品在制造过程中符合质量标准,并及时发现和纠正潜在问题。

检查内容

生产过程质量检查记录表包括以下内容:

1. 产品信息:记录被检查产品的详细信息,如产品名称、批次号等。

2. 检查项目:列出需要进行检查的项目,如外观、尺寸、功能等。

3. 检查标准:列出每个检查项目的标准要求,以便进行比对评估。

4. 检查方法:描述用于进行检查的具体方法和步骤。

5. 检查结果:记录每个检查项目的检查结果,可以是合格、不合格或需要修正。

6. 备注:记录其他相关信息或需要特别注意的事项。

填写流程

填写生产过程质量检查记录表的流程如下:

1. 选择适当的表格模板或格式。

2. 根据具体的生产过程和产品要求,填写产品信息和检查项目。

3. 根据检查标准和方法,依次进行检查,并记录检查结果。

4. 如有不合格项目,及时进行纠正,并记录修正情况。

5. 在备注栏中记录其他需要说明的事项。

重要性

生产过程质量检查记录表的重要性在于:

1. 提供了一个系统和有序的方式来记录质量检查活动,方便整

理和查阅。

2. 通过记录和分析检查结果,可以发现生产过程中的问题和缺陷,并采取相应的措施进行改进。

3. 为追踪和控制产品质量提供了有效的工具和依据。

总结

生产过程质量检查记录表是一种有效管理和监控生产过程质量

的工具。

通过正确填写和使用该表格,可以确保产品符合质量标准,并提高生产过程的质量控制能力。

过程检验记录表

隙最长不超过120mm;

5、围条与隔仓板、阻浪板紧密贴合, 垂直度误差≤2mm;

6、其它要求应符合设计图样标准及相 关质量验收标准。

1、筒体不允许在焊缝及其边缘20mm 内开孔,

罐体拼板

2、开孔直径大于75mm时,筒体孔处

检查外观、 测量长宽高 及工艺开孔

等尺

应翻边处理;

3、相邻筒节的纵向焊缝在对应筒节横 截面的弧长距离不少于100mm;

0.5mm。

1、长宽尺寸允差:气割L≤3m时-3~

0mm,L每增加1m允差增加0.5mm;

检验值

判定

工艺员、 作业员确

备注

2、砂轮切割L≤3m时-3~0mm,L每增

加1m允差增加0.4mm;

下料尺寸偏 差

检查部件剪 切口、测量 长、宽、厚 、对角线等

尺寸

3、剪切L≤3m时-3~0mm,L每增加1m 允差增加0.3mm;

规格:

(立方) 作业人员/班组:

拉码 封头

检查外观、

1、符合设计图纸规定;

形状、测量 长、宽、高

2、焊缝外观质量:无焊渣和飞溅,无 严重焊接缺陷且成形美观;

目测、卷尺

等尺寸 3、垂直度≤1mm,其它尺寸偏差±1mm

。 1、封头成型用相对应的R模板靠检,

截面形状与标准模板的形状误差≤

2mm;

2、弧高应不小于100mm,外壁周长L应

邻纵焊缝U间距≤200mm,最短筒节≥

300mm

焊缝布置

检查拼板尺 2、相邻筒子节的纵向焊缝在对应筒节

寸

横截面的弧长距离不少于100mm;

卷尺

3、封头板、隔仓板、阻浪板的对接焊 缝间距应不少于100mm。

其它成形零 检查外观、

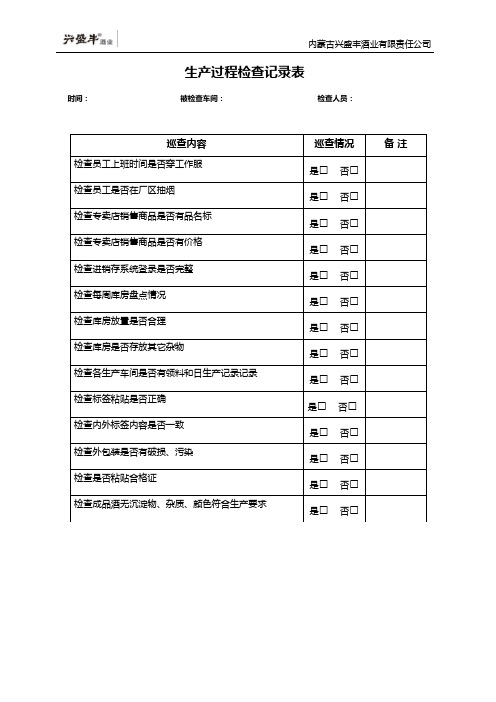

生产过程检查记录表

检查各生产车间是否有领料和日生产记录记录

是□否□

检查标签粘贴是否正确

是□否□

检查内外标签内容是否一致

是□否□

检查外包装是否有破损、污染

是□否□

检查是否粘贴合格证

是□否□

检查成品酒无沉淀物、杂质、颜色符合生产要求

是□否□

生产过程检查记录表

时Hale Waihona Puke :被检查车间:检查人员:巡查内容

巡查情况

备注

检查员工上班时间是否穿工作服

是□否□

检查员工是否在厂区抽烟

是□否□

检查专卖店销售商品是否有品名标

是□否□

检查专卖店销售商品是否有价格

是□否□

检查进销存系统登录是否完整

是□否□

检查每周库房盘点情况

是□否□

检查库房放置是否合理

是□否□

检查库房是否存放其它杂物

SSOP生产过程卫生检查表

3.车间是否禁止使用竹木器具?

4.接触食品的设备表面是否光滑、无破裂/凹陷?

5.设备及工具/容器是否易于拆装清洗,易于维护保养?

6.设备是否能够避免材料掺杂进产品中?

7.连接或防渗用的密封垫、软管是否无毒并光滑平整?

***食品有限公司

Flat World Confectionery Company Limited

年月每日生产过程卫生检查表

部门/区域范围:审核人:检查记录人:

检查项目

日期

1

2

3

4

5

6

7

8

9

10

11

ห้องสมุดไป่ตู้12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

1.车间设备布局是否合理,是否清洁完好?

8.盛放食品的容器是否直接接触地面?

9.盛放食品的容器与非食品容器是否分开?

10.储存及混合原料或产品的箱/桶及容器是否有盖?

11.直接接触食品的手套是否使用非纤维织物?

12.班前班后是否对设备/工器具/容器进行清洗消毒?

13.设备/工器具/容器是否保持清洁,避免灰尘、污物?

14.所有的设备/工器具/容器在一个连续的生产段结束后是否进行彻底清洗?

15.输送带和挡板是否有松弛的织物、绳头等进入产品

16.水蒸气系统是否有外来物、异味、气味等?

17.品质科是否每月1次对设备/工器具/容器的消毒效果进行抽查,检查细菌总数、大肠菌群及余氯含量?

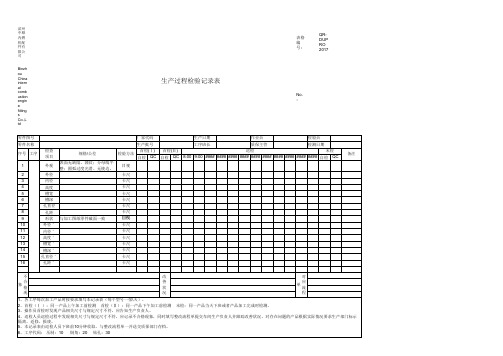

生产过程检验记录表 (试行版)

滨州中顺内燃机配件有限公司 Binzhou China internal combustion engine fittings Co.,Ltd

生产过程检验记录表

厂家代码 生产批号 生产日期 工序班长 首检(Ⅱ) 自检 QC号 工序 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 检查 项目 外观 外径 内径 高度 槽宽 槽深 孔直径 孔距 形状 外径^ 内径^ 高度^ 槽宽^ 槽深^ 孔直径^ 孔距^ 与加工图纸零件截面一致 规格/公差 表面无缺陷、裂纹;分母线平 整;圆弧过度光滑、无棱边。 检验方法 目视 卡尺 卡尺 卡尺 卡尺 卡尺 卡尺 卡尺 目视 卡尺 卡尺 卡尺 卡尺 卡尺 卡尺 卡尺

表格编号: QR- DUPRO 2017 No.: 检验员 检测日期 末检 QC 备注

8:00 9:00 #### #### #### #### #### #### #### #### #### #### 自检

不 对 改 合 应 善 格 流 状 现 程 况 象 单 1、各工序每次加工产品时按要求填写本记录表(每个型号一张\天)。 2、首检(Ⅰ ):同一产品上午加工前检测 首检(Ⅱ):同一产品下午加工前检测 末检:同一产品当天下班或者产品加工完成时检测。 3、操作员首检时发现产品相关尺寸与规定尺寸不符,应告知生产负责人。 4、巡检人员巡检过程中发现相关尺寸与规定尺寸不符,应记录不合格现象,同时填写整改流程单提交车间生产负责人并跟踪改善状况。对存在问题的产品根据实际情况要求生产部门标示隔 离、返修、报废。 5、本记录表由巡检人员下班前10分钟收取,与整改流程单一并送交质保部门存档。 6、工序代码: 压制:10 倒角:20 钻孔:30

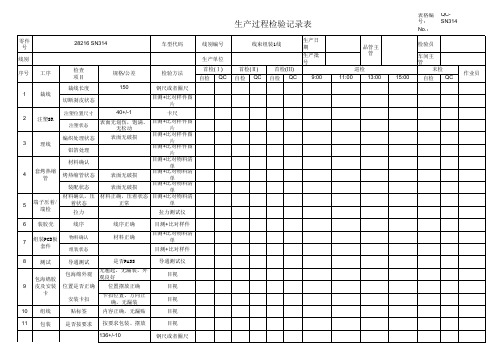

生产过程检验记录表

零件 号

28216 SN314

车型代码

线别编号

线别

生产单位

序号 工序

检查 项目

规格/公差

检验方法

首检(Ⅰ) 自检 QC

裁线长度

1

裁线

切断剥皮状态

150

钢尺或者圈尺

目测+比对样件图 片

注塑位置尺寸

40+/-1

卡尺

2 注塑SR

注塑状态

表面无划伤,饱满、 目测+比对样件图

无松动

片

编织处理状态

产品无毛边,变形等 不良

目视+比对样件

不

改

象

合 格

善 状

现

况

Rev 1.0

3

理线

铝箔处理

表面无破损

目测+比对样件图 片

目测+比对样件图 片

材料确认

目测+比对物料清 单

4

套烤热缩 管

烤热缩管状态

表面无破损

目测+比对物料清 单

装配状态

表面无破损

目测+比对物料清 单

材料确认,压 材料正确,压着状态 目测+比对物料清

5

端子压着/ 端检

着状态 拉力

正常

单 拉力测试仪

线束组装1线

首检(Ⅱ)

首检(Ⅲ)

自检 QC 自检 QC

生产日 期 生产批 号

9:00

6 装胶壳

7

组装PCB板 套件

线序 物料确认 组装状态

线序正确 材料正确

目测+比对样件

目测+比对物料清 单

目测+比对样件

过程审核检查及记录表

内部评审: 外部评审:

编号: 编号:

产品: 供应商:

评审人: 日期:

No

第一章 QAP.p

评审标准

N/A

R

C

CRI

备注

CAR

1 2

1.1 QAP.p 有一份完整的强制性要求文件提供吗?

有关的要求文件必须提供,并要求随时更新;

5 10

有一份完整的质量保证文件提供吗?

标识:零件号、更改等级、标记、可见性、可读性,等等; 可追踪性:产品由来源到终点存在联系

46 在生产工位和传送过程中无破损风险?

包装和装卸设备,周转库存区,等

5 5

47 生产计划与荣光公司交货要求(每日送货需求量)一致? 紧急批次有标识吗?

R: Risk重要性C: Conformity合格程度 (0 = 好; 4 =通过; 7 =不足; 10 =没有)

评审标准

Chap. 2 sub-total carried over:

N/A

R

C

CRI

备注

CAR

16 对于进货产品有评审程序吗?

对于有关的产品进行PQA评审。有一份评审时间安排吗?

5 5

17 对于每一类零件,是否进行包括更改等级的PQA归档吗 (手工样件,试装零件)? 2.1.4 标识与可追溯性 18 对于物料批次和具有受控特性、关键特性、安全/法规特性的零部件, 有标识和可追溯性吗? 19 分有如下质量状态吗?:待决定、接受、拒收、例外接受、返工等等?

评审标准

N/A

R

C

CRI

备注

CAR

8 9

2.1 采购及进货检验 采购订单上有特定的要求吗?

过程审核检查记录表

-仓库管理系统

-FIFO 先进先出 / 按照批次投入使用

-有序和清洁

-气候条件

-防损防污防锈

-标识可追溯性/ 检验状态/ 加工工序/ 使用状态

-确保防止混放和混用

-隔离库设置并使用

1.9员工素质是否满足了相应的岗位要求

- 产品/技术规范/特殊的顾客要求

-模块中的零部件的产品特性和加工过程的专业知识

- 工装模具/设备/机器的保养和维修状态包括有计划的维修

2.2.2在批量生产中使用的测量和检验设备能否有效地监控质量要求-可靠性试验、功能试验和耐腐蚀试验

-测量精度/检测设备能力

-数据采集和可评价性

-检测设备的校准证明

2.2.3生产工位和检验工位是否符合要求

-人机工程学

-照明

-有序清洁

-环境保护

-工作环境/零件搬运

-数据采集和可评价性

-检测设备的校准证明

2.2.3生产工位和检验工位是否符合要求

-人机工程学

-照明

-有序清洁

-环境保护

-工作环境/零件搬运

-安全生产

2.2.4在生产文件和检验文件中是否标出全部的重要事项并得到遵守

- 过程参数如压力、温度、时间、速度

-机器/工装模具/辅助器具的数据

-检验规范重要的特性、检验器具、方法、检验频次

-安全生产

2.2.4在生产文件和检验文件中是否标出全部的重要事项并得到遵守

- 过程参数如压力、温度、时间、速度

-机器/工装模具/辅助器具的数据

-检验规范重要的特性、检验器具、方法、检验频次

-过程控制图中的控制限

-机器能力和过程能力的证明

-设备操作指导

-作业指导书

项目安全生产检查记录表

项目安全生产检查记录表

时间:2021年8月15日

地点:XX工地

检查人:XXX

1. 现场环境检查:

- 确保施工区域没有明火。

- 检查工地出入口是否畅通无阻。

- 检查施工现场是否有明显的积水。

2. 安全设施检查:

- 检查消防器材是否完好,是否配备齐全。

- 检查紧急疏散通道是否畅通,标识是否醒目清晰。

- 检查施工人员是否佩戴安全帽、安全鞋等必要的防护装备。

3. 施工工艺检查:

- 检查施工过程中是否使用安全、合格的建筑材料。

- 检查危险作业的施工方案是否符合安全标准。

- 检查施工人员是否按照工艺要求进行作业。

4. 施工机械设备检查:

- 检查施工机械设备的安全操作是否得到保证。

- 检查施工机械设备的维护保养情况是否到位。

5. 现场管理检查:

- 检查施工现场是否存在违规行为,例如吸烟、乱堆乱放等。

- 检查施工人员是否规范执行安全操作规程。

- 检查工地管理人员是否及时处置安全隐患。

备注:以上检查内容仅供参考,具体检查项目可根据实际情况进行调整。

总监带班生产检查记录表

总监(总监代表)带班生产情况记录表工程名称:元通纺织项目建设1#、2#、3#住宅楼

总监(总监代表)带班生产情况记录表工程名称:元通纺织项目建设1#、2#、3#住宅楼

总监(总监代表)带班生产情况记录表工程名称:元通纺织项目建设1#、2#、3#住宅楼

总监(总监代表)带班生产情况记录表工程名称:元通纺织项目建设1#、2#、3#住宅楼

总监(总监代表)带班生产情况记录表工程名称:元通纺织项目建设1#住宅楼

总监(总监代表)带班生产情况记录表工程名称:元通纺织项目建设1#、2#、3#住宅楼

总监(总监代表)带班生产情况记录表工程名称:元通纺织项目建设1#、2#、3#住宅楼。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品项目: 产品型号Biblioteka 时间:检验项目 技术要求

检验 方法

判定 是 否

备注

1.电机品牌,功率,是否与合同要求的一致 2.铭牌是否符合订单要求 1.图纸是否与生产要求对应 叶轮加工 2.加工尺寸是否符合图纸 3.是否有测量记录 1.查看待组装的电机,泵体、叶轮、电机连接架、联轴器、 轴,机封,底座、螺栓等配件型号是否依据技术要求。 2.进出口法兰是否符合标准。 3.泵体内腔,流道必须干净无粘砂,异物 组装检查 3.紧固件,螺栓是否按图纸要求安装到位 5.所有紧固件是否拧紧, 6.叶轮是否能转动,与泵体内腔无摩擦。 7.堵头是否安装到位,是否拧紧。 8.电机,水泵安装在底座上是否保持水平,牢固。 1.泵体与测试设备是否连接紧固,密封。 2.是否升压到规定的压力并保持规定的时间。 压力测试 3.外壁,焊缝处有无水珠或渗水 检查 4.堵头处是否漏水 4.密封圈,机封处有无渗水或冒汗 1.铸造件底材是否进行打磨处理(不得有有焊点,结 痂,锈 点,毛边)。 2.对有坑洞,不平坦的凹面是否进行填补。 3.喷漆前是否对铭牌,能耗标识,警告标示等不需要喷漆的 喷漆 部位用胶纸粘贴遮挡,防止被喷上漆。 4.喷漆后表面无基材露底,剥离等缺陷。 5.喷漆后表面无划痕,异物颗粒,气泡等不良现象(肉眼观 察,不可大于3mm) 1.铭牌必须与实际产品一致。 2.铭牌是否装钉牢固。 3.铭牌螺钉是否完全钉入,无折弯现象。 打铭牌 4.铭牌是否安装整齐,无歪斜现象(倾斜角不得大于5度)。 5.铭牌是否鼓起(鼓起最大不超过2mm)。 6.铭牌标识上,是否有油污或油漆。 1.产品出厂前不得贴有外协厂或供应商的标签,型号等标志 。(电机运转方向标志,警示标志,客户要求的特殊情况除 外) 2.泵体、电机,铭牌,能耗标识上是否干净。 3.是否用PE缠绕膜进行缠绕, 包装 4.是否用螺栓固定,打捆是否牢固。 5.木箱表面是否干净,无破损,无其他标贴纸。 6.外箱是否装订牢固,整齐。 7.外箱正面中间部位是否粘贴公司logo。(订单特殊要求除 外) 电机 检验员: 最终判定:□合格 □不合格

目视 卡尺 千分 尺

卡尺 目视 手拧

目视 手触 摸

目视 必要 时借 助5倍 放大 镜

目视 手拧 卡尺

目视 手拧

生产过程如出现异常需要填写《生产过程问题统计表》

(不合格填写《不合格品处置单》)