塑料模具试模记录表

注塑塑料模具制作计划与进度跟踪表(一)

每周制造信息反馈一览表 update schedule per week

说明

2020年8月

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

2020年9月

26 27 28 29 30 31 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

14

定模芯中走丝

15

定模芯抛光

计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际

供应商模具编号:

开始时间

完成时间

责任人 客户 设计 采购

设计、客户 采购 设计 加工 设计 加工 加工 加工 加工 加工 加工 钳工

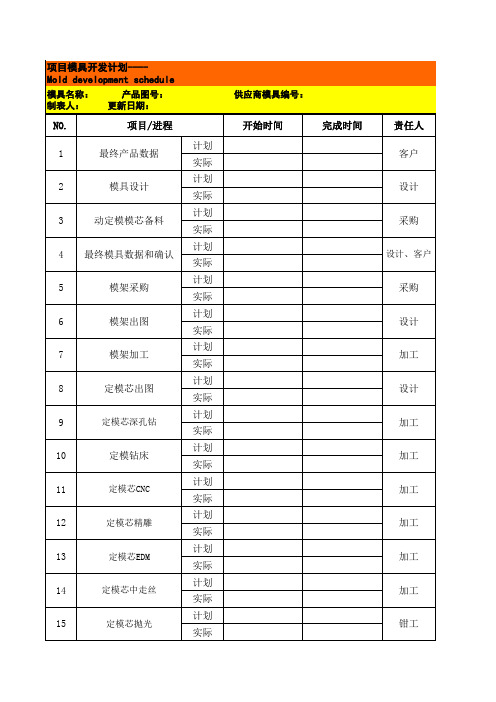

项目模具开发计划---Mold development schedule

模具名称:

产品图号:

制表人:

更新日期:

NO.

项目/进程

1

最终产品数据

2

模具设计

3

动定模模芯备料

4 最终模具数据和确认

5

模架采购

6

模架出图

7

模架加工

8

定模芯出图

9

定模芯深孔钻

10

பைடு நூலகம்

定模钻床

11

定模芯CNC

12

定模芯精雕

13

定模芯EDM

计划

16

动模芯出图

实际

17

动模芯深孔钻(水路, 顶针)

计划 实际

试模DOE程序(含表格)

试模DOE程序一.目的:1.考核模具的性能和注塑件的质量。

2.及时发现并找出成型过程中的问题,保障生产过程顺利以免浪费工时原料。

3.找出最佳的工艺参数范围,确保产品的质量达到客户的要求。

二.范围:对于客户要求比较严格的产品或订单量比较大的产品。

三.程序:1 试模前的准备工作:参见<<注塑试模程序>>中的1~5项。

2 其本参数的设定:2.1 料温:设定为原料供应商提供的加工温度范围中间值,但要以实际料温为准.2.2 背压:越低越好,但产品表面不得有色差和料花.2.3 螺杆转速:与背压相配合,在冷却时间结束前5秒左右熔胶完成.如果冷却时间长而熔胶时间短则采用储料前冷却时间来控制.2.4 开锁模时间:在保证模具安全运行的前提条件下,越快越好,尽量减少开关模的时间以便提高生产周期.2.5 模温:设定为原料供应商提供的温度范围中间加热模具,然后根据产品质量要求调整.2.6 射胶残量:大机台(如200T以上),9~12mm;小机台,3~5mm为最佳.此项工作要在工艺参数比较稳定的情况下最后作调整.2.7 保压压力及保压时间:设定为0.2.8 模具:对模具的前期准备工作要求比较高,所有与模具有关的外观缺陷如顶高顶白拉模粘模走胶不平衡等问题解决以后再进行下一步程序.注:以上基本参数的设定要以调校经验比较丰富的技师为基础.调校的目的是保证工艺参数的稳定性.3 最佳注射时间:3.1注塑压力——注射时,在螺杆头部(计量室)建立的熔体压强。

为了确保注塑机的注塑速度达到及保持所要求的数值,注塑压力数值的设定必须足够。

注射压力是重要生产参数之一,它决定着螺杆的前进和后来模具填充的情况,假如注射压力太低,熔料进入模具时所产生的阻力便相对的很大,使注射速度不能保持在设定的水平,结果是射胶时间长了,所以设定注塑压力时某数值应较熔料所产生的阻力高15bar左右。

例:注塑一件产品,设定50%注塑速度,在注塑压力为140bar.,注射时间为0.87秒内完成成型过程,请问最佳注射压力数值是多少?注塑速度注射压力注射时间50% 140bar 0.87sec50% 120 bar 0.87 sec50% 100 bar 0.89 sec 最佳50% 90 bar 0.90 sec 下限50% 85 bar 0.99 sec注:1)在最佳的注射压力设定情况下,注射周期时间的变化应不超过0.06秒,如超过这个范围,表示压力不稳或塑化不良。

注塑模(塑料模)模具验收标准

同意烧焊的除外,需注明指出) 6. 流道与入水位必须抛光,不能有作何的刀纹及火花纹。 7. 分模面流道需有排气,是否有? 8. 导套需有排气,是否有?

1

验收检查表

e) 一般CORE面需省光,无明显火花纹及加工刀痕,特殊要求的除

外。

f) 透明胶件或装配后的外观面符合设计要求。

1

注塑成型工艺

1. 模具在一定的注塑工艺条件范围内,应具有啤作的稳定性和工艺参 数调校的可重复性。

2. 模具啤作时注射压力,一般不应超过注塑机额定最大注射压力的 85%。

3. 模具啤作时的注射速度,其四分之三行程的注射速度不低于额定最 大注射速度的10%或超过额定最大注射速度的90%。

b) 顶针机构应保证灵活、可靠、不发生错误动作。 c) 顶针、司筒顶面非平面时,顶针、司筒应定位。

8. 底板上应均匀设置垃圾钉,垃圾钉高度应一致。

1

• 模具应具备结构

9. 4545或以上级大模应加设中托边,一套模中司筒数量达 到或超过16支应增设中托边。

10.流道直径、长度加工应合理,在保证成形质量的前提下 尽量缩短流程,减少断面积以缩短填充及冷却时间,同 时浇注系统损耗的塑料应最少。流道一般应设置冷料井 。

符合要求的标准尺寸? 9. 各顶针、司筒、顶块、斜顶及B板上等是否有打印有装配

对应序号?

1

验收检查表

16.防水“O”形槽及胶圈尺寸是否符合要求? 17防水胶圈尺寸是否正确?有无破损等不良现象? 18水路经过压力测试,是否漏水? 19所有的镙丝头都低于模板面 20所有的螺丝不可以有过加工、切短、等现象。 21模板需打上编号及模号,是否已加工好? 22带热嘴的必须要有接线盒,是否已好? 23水路必须有“IN”“OUT”标识,是否已标? 24所有超过50LBS(约20KG)的配件、模板都需有吊装孔 ,是否有? 25模具上所有的吊模孔需打印上螺纹大小标识,是否已 打印?

塑料成型加工与模具实验报告

《非金属材料成型工艺及模具设计》实验报告姓名:班级:学号:实验一注射机操作实验一、实验目的●了解注塑机的工作原理与组成部分及注射机注塑的工作过程●掌握注射机的基本操作●掌握注塑工艺参数选择与调整的基本方法;二、实验设备及用具●SZ250/1200注塑机一台●注射模具一副●扳手、垫块等安装调整工具●塑料原料三、实验步骤1、了解注射机的工作原理注射成型时注射模具安装在注塑机的动模板和定模板上,由锁紧装置合模并锁紧,塑料在料筒内加热呈熔融状态,由注射装置将塑料熔体注入型腔内,塑料制品固化冷却后,由锁模装置开模,并由推出装置将制品推出。

2、了解注射机的基本组成:(1)注射装置:包括加料装置、料筒、螺杆、喷嘴、加压和驱动装置。

(2)锁模装置:常见的锁模装置有机械式、液压式和液压-机械组合式三种型式,本实验用注射机采用的是液压-机械组合式,这种型式是由液压操纵连杆机构来达到启闭和锁合模具的,这种机构的优点是有增力作用,当伸直时又有自锁作用,而且锁模比较可靠;其缺点是机构容易磨损和调模比较麻烦。

(3)液压传动系统:液压传动系统是注射机的动力系统。

(4)电器控制系统:电器控制系统与液压传动系统配合,正确无误的实现注射机的工艺过程(压力、温度、时间)和各种程序动作。

3、SZ250/1200注射机外形结构图(见图1):图1 SZ250/1200注塑机外形结构图1—锁模液压缸2—锁模机铰,3—顶出液压缸4—动模板5—定模板6—射 移油缸7—料筒及加热器8—料斗9-注射油缸10—机身11—油马达四、注塑过程(见图3)图3 注射机工作循环框图五、注射机操作前准备1、检查安全联动的电气安全行程开关盒机械安全闸块的动作是否灵敏;2、各冷却系统不应有冷却现象;3、各拧紧螺栓不应有松动现象;4、料斗内不应有杂物,料筒上的杂物(如胶料)应清理干净才可开启加热器;5、油泵运行5分钟后应打开冷却水阀门。

注射、保压锁 模开 模 冷 却 射台前移顶出制品 塑化退回 固定塑化 退回塑化六、记录试模资料注射机规格及制造厂:SZ250/1200 BⅡ. 湖南省华云机械厂材料规格、牌号、生产厂家:聚丙烯Q/SH3190 6-2005 湖南长盛石化有限公司干燥技术要求:料筒及喷嘴温度:各行程开关位置:XK1 ——XK4 10.5 XK8 28.5 XK18 ——XK2 ——XK6 4.5 XK9 ——XK4 8.5 XK7 18.5 XK10 ——注射机操作面板上工艺参数值锁模1 2 3 台S循34 23 45 56 P环34 56 87 34 T02 95 开模1 2 3 顶针S 20 23 45 56P 20 56 87 34顶针次数03射胶1 2 3 4S预34 23 45 56P时34 56 87 34T04 15 46 34溶胶防涎调模S预23 45 56P时56 87 34T06 07 4434七、简述注塑工艺参数的选择方法、调整过程及试模中各种现象(一)温度1.料筒温度:料筒温度是关键的工艺参数之一,料筒温度高,则流动性好,充模容易,但易溢料、溢边,易分解、易产生内应力,收缩率加大,易产生凹陷等;熔料温度偏低,则充模困难,易产生成型不足、熔接痕、冷块等。

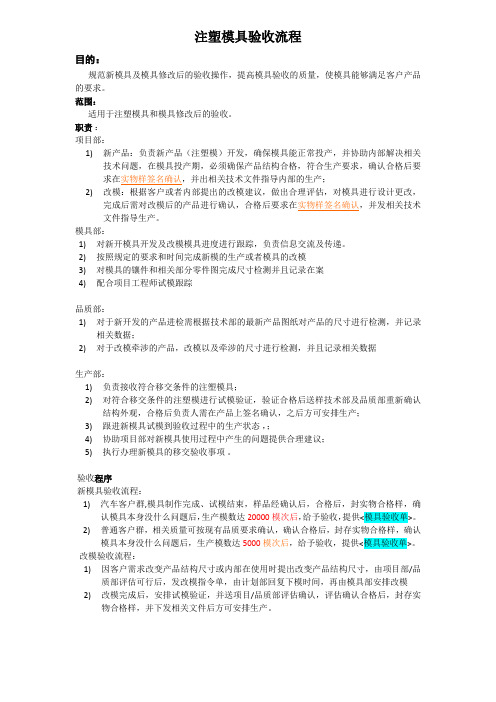

塑料注塑模具验收流程

注塑模具验收流程目的:规范新模具及模具修改后的验收操作,提高模具验收的质量,使模具能够满足客户产品的要求。

范围:适用于注塑模具和模具修改后的验收。

职责:项目部:1)新产品:负责新产品(注塑模)开发,确保模具能正常投产,并协助内部解决相关技术问题,在模具投产期,必须确保产品结构合格,符合生产要求,确认合格后要求在实物样签名确认,并出相关技术文件指导内部的生产;2)改模:根据客户或者内部提出的改模建议,做出合理评估,对模具进行设计更改,完成后需对改模后的产品进行确认,合格后要求在实物样签名确认,并发相关技术文件指导生产。

模具部:1)对新开模具开发及改模模具进度进行跟踪,负责信息交流及传递。

2)按照规定的要求和时间完成新模的生产或者模具的改模3)对模具的镶件和相关部分零件图完成尺寸检测并且记录在案4)配合项目工程师试模跟踪品质部:1)对于新开发的产品进检需根据技术部的最新产品图纸对产品的尺寸进行检测,并记录相关数据;2)对于改模牵涉的产品,改模以及牵涉的尺寸进行检测,并且记录相关数据生产部:1)负责接收符合移交条件的注塑模具;2)对符合移交条件的注塑模进行试模验证,验证合格后送样技术部及品质部重新确认结构外观,合格后负责人需在产品上签名确认,之后方可安排生产;3)跟进新模具试模到验收过程中的生产状态,;4)协助项目部对新模具使用过程中产生的问题提供合理建议;5)执行办理新模具的移交验收事项。

验收程序新模具验收流程:1)汽车客户群,模具制作完成、试模结束,样品经确认后,合格后,封实物合格样,确认模具本身没什么问题后,生产模数达20000模次后,给予验收,提供<模具验收单>。

2)普通客户群,相关质量可按现有品质要求确认,确认合格后,封存实物合格样,确认模具本身没什么问题后,生产模数达5000模次后,给予验收,提供<模具验收单>。

改模验收流程:1)因客户需求改变产品结构尺寸或内部在使用时提出改变产品结构尺寸,由项目部/品质部评估可行后,发改模指令单,由计划部回复下模时间,再由模具部安排改模2)改模完成后,安排试模验证,并送项目/品质部评估确认,评估确认合格后,封存实物合格样,并下发相关文件后方可安排生产。

《塑料模具设计》拆装与测绘实验报告 (4)

《塑料成型工艺及模具设计》实验指导书陈璞陈绮丽广东工业大学材料与能源学院2007年01月实验指导书实验项目名称:模具与注射机的关系实验项目性质:普通实验所属课程名称:塑料成型工艺及模具设计实验计划学时:2一. 实验目的1.了解典型注射模的基本结构,认识各零件在模具中的作用。

2.了解注射模具与注射机的安装关系,掌握注射模设计时要校核的注射机基本参数。

3.了解在注射机上安装模具的程序。

4.学习对试模过程中存在的问题进行分析。

二、实验内容和要求1.安装模具到注塑机上,调整锁模机构使模具处于安全工作状态。

2.测试注射机的最大注射量。

3.注射标准试样。

三.实验主要仪器设备和材料1.SZ-60塑料注射成型机一台。

2.塑料试样注射模具一副。

3.工具:钢尺、活动扳手、内六角扳手、螺丝刀、锤子、铜棒等。

4.实验用塑料:聚丙烯(PP)、聚乙烯(PE)或聚苯乙烯(PS)。

四.实验方法、步骤及结果测试1.根据所加工塑料调整注射机料筒、喷嘴的加热温度并打开加热。

打开注射座冷却水开关。

2.把模具安装在注射机上。

(1)用钢尺测量模具厚度,调整注射机锁模机构的闭合厚度与模具厚度相适应(约小于模具厚度1mm)。

(2)测量注射机定位孔尺寸,在模具上装上相同尺寸的定位环。

(3)测量注射机锁模机构水平拉杆、垂直拉杆的内侧距离,检查模具长宽尺寸是否能安装在该注射机上。

(4)把顶出杆调整在最小顶出距离的位置,把注射机的控制旋钮置于手动操作位置,打开动模板,将模具用起吊装置吊入注射机锁模机构中,并将模具的定位环对正注射机的定位孔中,用点动使注射机的动模板慢速合模,用螺栓或压板固定模具前定模板,放松吊装机构,点动松开注射机动模板少许距离后重新锁紧模具,用螺栓或压板固定模具动模。

开闭模几次检查合模时导柱导套及抽芯机构的运动是否顺畅,如果不顺畅,需松开动模重新调整,直至模具合模时导柱导套及抽芯机构的运动顺畅。

(5)调整锁模力及开模过程快慢速转换、低压保护,调整开模距离和顶出距离。

模具验收记录单

日期

第3页 共页

制造商

实际情况

可接受√ 不接受×

LOGO

模具验收记录单

模具编号

检查项目 序号

热

12

流道

系统

13

1

2

3

4 5 6

7

成

型

8

部

分

9

、

10

分

11

型

面

12

、 排

13

气

14

槽

15

16

17

18 19 20 21 22 1

油

2

路

3

系

4

统

5

6

其

1

他

2

签字

产品图号

标准

产品名称

热流道安装板上是否开设溢水槽(从天侧贯穿到地侧)

油路、气道是否顺畅,并且液压顶出复位到位。

复位弹簧是否选用标准件,两端不打磨、割断。复位弹簧安 装孔底面是否为平底,安装孔直径比弹簧大5mm

直径超过¢20mm的弹簧内部是否有导向杆,导向杆比弹簧长 10—15mm

弹簧是否有预压缩量,预压缩量为弹簧总长的10%—15%

外置弹簧是否加装保护套。

复位弹簧的数量是否符合合同要求。

产品名称

标准

滑动部件是否涂黄油

浇口套进料口是否用黄油堵死

模具(3D\2D)产品图纸、模具结构图纸、水路图纸、装箱单 、电子文档等其他要求的资料是否提供齐全,是否刻录光 盘,是否与模具实物加工一致

备品、备件易损件是否齐全并附明细,有无供应商名称。

是否按要求提供备件;

模具是否用薄膜包装。

模具装箱单物品是否齐全,摆放安全可靠.

型腔抛光到位(按合同要求)

注塑模具试模作业指导书

注塑试模作业指导书1. 目的1。

1。

确认模具的性能和注塑件结构状态是否满足要求。

1。

2.及时发现并找出成型过程中的问题,保障生产过程顺利进行,以免造成无谓浪费.1。

3。

找出最佳的成型工艺参数范围,为以后批量生产奠定成型基础。

确保产品的质量达到设计目的或客户的要求.2。

范围适用于注塑领班、注塑技术员、注塑模具上模员的试模作业3。

职责按要求组织、协调相关试模事宜,上下模、工艺调试,及时发现注塑模具、产品结构、塑料原料、色母(色粉)存在的问题,并力求从工艺角度解决其问题,把存在的问题及时反馈给相关部门(开发部或采购部)4。

试模前的准备工作4。

1.了解有关资料:最好能取得模具的设计图面,详予分析,并要求模具维修师傅和项目工程师参加试模工作。

4.2. 检查机械配合动作:要注意模具外观有否刮伤,缺件及松动等现象;滑板动作是否顺畅;水道及气管接头有无泄漏;模具结构特殊的话要有顶针保护开关、或限位装置、模具的定位装置、电热插头等是否完整.5. 选择适合的试模机器:5。

1.锁模力:產品透影面的最低要求鎖模力,以機器鎖模力的70% 为基准。

长×宽(cm)×0。

155(平方英寸in2)×各塑料锁模力系数(ton/in2)常用:ABS、PMMA、 2。

5—4.0 ton/in2; HIPS 、P S 1。

0-2。

0 ton/in2P C、POM 、 3。

0—5.0 ton/in2; GPPS(薄壁) 3。

0—4.0 ton/in2TPU、PP、PE、1。

5-2.5 ton/in2; POM 2.0—5。

0 ton/in25.2.射胶量:产品重量的30%~75%最合适.5.3。

导柱的宽度:装上模具并能安全的锁紧.5。

4.最大的开模行程:能方便取出产品和水口。

6. 原料准备:6。

1 依不同原料特性做正确的烘烤。

6.2 试模与将来量产尽可能采用同样的原料。

7。

安装模具:7。

1装模时注意在锁上所有夹模板及开模前吊钩不要取下,以免夹模板松动或断裂导致模具掉落。

塑料模具试模问题与解决对策

置都是稳定的,即不多于0.4mm的变化。

(9).检查运作时间的不一致性。

(10).使用背压。

(11).检查液压系统运作是否正常,油温是否过高或过低(25—60′C)。

(12).选择适合模具

的塑料品种(主要从缩率及机械强度虑)。

(7).增加背压。

(8).增加注塑速度。

(9).检查射嘴孔有没有异物或未塑化塑料。

(10).检查所有的加热器外层

用安培表检验能量输Байду номын сангаас是否正确。

(11).增加螺杆向前时间。

(12).增料斗喉区的冷却量,或降

低射料缸后区温度。

(13).用较大的注塑机。

(3).减少螺杆向前时间。

(4).增加射嘴温度或用一个独立的温度控制器给射嘴加热。

(5).增加冷却时间,但更好的办法是使用有较小注口的注口套代替原本的注口套。

(6).矫正注口套

与射嘴的配合面。

(7).适当扩大流道的拔出斜度。

塑件翹曲變形一﹐注塑件缺陷的特征

注塑件形状与模腔相似但却是模腔形状的扭曲版本。

透明的塑料中,这与厚度有关,而且常因塑料收缩离开注塑件中心而引起。

二、可能出现问

题的原因(1).模具未充分填充。

(2).止流阀的不正常运行。

(3).塑料未彻底干燥。

(4).预塑或注射速度过快。

(5).某些特殊材料应用特殊的设备生产。

三、补救方法

(1).增加射料量。

可能出现问题的原因(1).熔融温度不是太高就是太低。

(2).模腔内塑料不足。

(3).冷却阶段时接触塑料的面过热。

塑胶模具的科学注塑方法研究及应用

塑胶模具的科学注塑方法研究及应用摘要:传统的注塑试模过程,往往只是获取注塑机床及辅助设备上显示的表面上的成型参数,这些参数不能够反应注塑过程的真实情况,导致所得参数的可复制性差,不能有效指导批量生产。

本文从塑胶材料的角度出发,基于材料本身的流动行为,研究制定了一套科学的注塑方法,获取塑胶材料在干燥、熔胶、注塑填充、补缩、保压、冷却等过程中实际的温度、压力、速度、时间、位置等参数数据;这些参数不受试模机床差异、辅助设备差异以及它们本身精度的影响,能有效指导批量生产。

本文为注塑试模调试人员及生产调机人员提供了一套标准的、科学的试模流程和方法,并附以案例说明。

关键词:科学注塑、试模、塑胶、模具、成型参数Research and Application of Scientific Injection Molding Method for Plastic MouldZhengZichengGree Electric Appliances,Inc.ofZhuhaiZhuhai,Guangdong519000Abstract: In the traditional injection molding trial process, the molding parameters on the surface displayed on the injection molding machine and auxiliary equipment are often obtained, but these parameters cannot reflect the real situation of the injection molding process. As a result, the reproducibility of the obtained parameters is poor and the batch production can not be effectively guided. Based on the flow behavior of plastic materials, a set of scientific injection molding methods is developed in this paper. Obtain actual temperature, pressure, speed, time, position and other parameter data of plastic materials during drying, glue melting, injection filling, feeding, pressure maintaining, cooling and other processes; theseparameters are not affected by the difference of testing machine tool, auxiliary equipment and their own accuracy, and can effectively guide batch production. This paper provides a set of standard and scientific test process and method for injection mould commissioning personneland batch production adjustment personnel, and a case is attached.Key words: scientific injection molding, trial molding, plastic, mold, molding parameters1、前言:塑胶模具的试模是指在模具零部件完成加工制作、模具组装完毕后,在批量生产之前通过注塑机进行注塑试生产并得到注塑件样品,然后通过对样品的检测、装配、实验测试情况,以及试生产过程中对模具各方面的符合性排查评估,来确定该模具是否符合设计要求、满足批量生产要求的过程。