油墨进料检验规范

油墨进料检验规范

3.2 来料现场检查

致

标示入库

3.2.1 依 MIL_STD_105E-II 单次抽样 AQL0.65 允收水准,抽检核对厂商送货单与实际送货来料是否一 3.2.2 抽一罐打开,取适量到油墨调配室进行分墨展色(工具:分墨展色机 展色机操作规范 展色纸张:200P 铜版纸) 。 标准: 标准色卡和 PANTON 容差≤0.1) 操作方法:依分墨

制訂單位 品管课 標題

作業標準書 油墨进料 检验规范 Nhomakorabea編號 版本 日期 A 頁次 2011-10-10 1

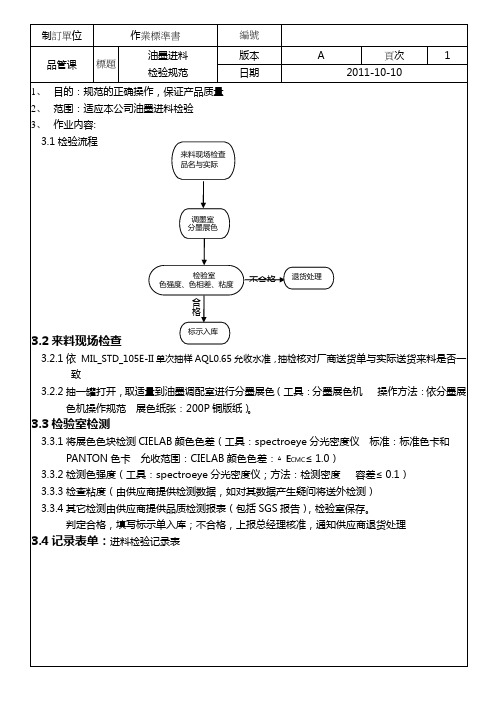

1、 目的:规范的正确操作,保证产品质量 2、 范围:适应本公司油墨进料检验 3、 作业内容: 3.1 检验流程

来料现场检查 品名与实际

调墨室 分墨展色

检验室 色强度、色相差、粘度

不合格

退货处理

合 格

3.3 检验室检测

3.3.1 将展色色块检测 CIELAB 颜色色差 (工具: spectroeye 分光密度仪 色卡 允收范围:CIELAB 颜色色差:△ECMC≤1.0) 3.3.2 检测色强度(工具:spectroeye 分光密度仪;方法:检测密度 3.3.3 检查粘度(由供应商提供检测数据,如对其数据产生疑问将送外检测) 3.3.4 其它检测由供应商提供品质检测报表(包括 SGS 报告) ,检验室保存。 判定合格,填写标示单入库;不合格,上报总经理核准,通知供应商退货处理

3.4 记录表单:进料检验记录表

油墨质量检测标准

油墨质量检验方法中国轻工业部在1983年发布了21项油墨质量检验方法,主要包括油墨颜色、着色力、 细度、流动度、稳定性、黏性、黏性增值、飞墨、黏度、光泽、固着速度、干性、结膜干燥、渗透干燥、耐乙醇等化学性、渗色性、油脂酸值、色泽、油墨特性线斜率、截距、流动值(扩展直径)等检验方法。

于1993年又上升为国家标准。

现将不断完善后的 29项油墨质量检验方法分述如下。

一、油墨颜色检验方法 (GB/T 14624.1-93)1. 原理将试样与标样以并列刮样的方法对比 , 检视试样颜色是否符合标样。

2. 工具与材料(1) 调墨刀 木柄锥形钢身, 长200mm, 最宽处20mm, 最窄处8mm。

(2) 刮 片 不锈钢片制 , 92mm×59mm×0.5mm, 刃部宽9mm处向外弯曲25°。

(3) 玻璃板 200mm×200mm × 5mm。

(4) 刮样纸 晒图的纸(符合ZB Y32-002),规格110mm × 65mm,顶端往下60-65mm处有5mm 宽黑色实底横道。

(5) 玻璃纸 65mm ×30mm。

3. 检验条件(1) 检验应在温度 (25 ± 1)°C , 相对湿度 65% ± 5% 条件下进行。

(2) 检视面色及色光应在入射角 45°± 5°的标准照明体下进行。

(3) 检视底色应将刮样对光透视。

4. 检验步骤(1) 用调墨刀取标样及试样各约纭 , 置于玻璃板上 , 分别将其调匀。

(2) 用调墨刀取样约 0.5g 涂于刮样纸的左上方 , 再取试样约 0.5g 涂于刮样纸右上方, 两者应相邻不相连。

(3) 将刮片置于涂好的油墨样品上方 , 使刮片主体部分与刮样纸呈90°。

用力自上而下将油墨于刮样纸上成薄层 , 至黑色横道下 15mm 处时,减少用力。

使刮片内侧角度近似25°角 ,使油墨在纸上涂成较厚的墨层。

印刷油墨性能指标检测检验方法

印刷油墨性能指标检测检验方法实验一油墨细度的检测1.实验原理油墨的细度表示油墨中颜料(包括填充料)颗粒的大小与颜料颗粒分布在连接料中的均匀度。

将油墨稀释后,用刮板细度计人眼测定颗粒研细程度及分散状况称为油墨细度,以μm表示。

(表示油墨颜料颗粒的最大直径的分布范围)2.实验器材(1)0~50微米刮板细度仪一套(每一刻度为2.5μm);(2)0.lml吸墨管一支;(3)注射器(每刻度0.1m1)或滴定管一支;(4)调墨刀;(5)放大镜(5~10倍);(6)6号调墨油(粘度140~160厘泊/25 oC);(7)玻璃板一块;3.实验步骤(1)取墨:用吸墨管吸取或调墨刀取一定量的受试油墨(例如0.5m1)于玻璃板上。

(2)加调墨油调节油墨流动度:根据流动度的大小用注射器加入6号调墨油进行稀释。

稀释范围:流动度在24mm以下加18滴(或以每滴0.02ml计算,加上0.36m1)。

流动度在25~35mm加14滴(或加0.28m1);流动度在36~45mm加10滴(或加0.20m1),流动度在46mm以上不加油。

1.带有微米刻度的凹槽2.刮刀与刮板垂直90℃操作3.刮刀图1 刮板细度仪操作示意图(3)刮墨:用调墨刀把油墨油与试样油墨充分调合均匀,挑取已稀释均匀的油墨,置于刮板细度仪凹槽深度约50μm处,将刮刀垂直横置于细度仪凹槽处的油墨之上,刮刀保持垂直(如图1所示),双手均匀用力自上而下徐徐刮至零点处停止,使油墨充满刮板细度仪凹槽。

(4)细度观测:刮好后即将细度仪表面以30 o角斜对光源。

用5~10倍放大镜检视颗粒密集点数值(在一个刻度范围内超过15个颗粒的算深刻度数值,不超过15个颗粒的算浅刻度数值)。

4.注意事项(1)油墨稀释时,必须调匀,不能用力研磨。

防止掉入灰尘。

(2)双手横执刮刀时,用力不宜过猛,勿使一边偏重,细度板槽外两边油墨必须刮净。

(3)油墨细度检验需重复2-3次,取平均值,如果相差一刻度应重新测试。

印刷材料质量检验规程 凹印油墨、光油

印刷材料质量检验规程(凹印油墨、光油)2011-06-01修改2011-06-01实施1.范围本标准适用于本公司所有烟标类、非烟标类印刷原材料的进料检验程序,本标准规定了凹印油墨、光油的检验方式、标准及检验方法。

2.技术要求3 检测工具3.1 用2#刮墨棒检测油墨的适印性3.2 用油墨细读仪检测其细度3.3 用察恩杯2#检测其粘度3.4 用干燥箱检测其抗高温3.5 用冰箱检测其抗低温3.6 使用手折的方式检测耐折性3.7 用1.7cm 3M透明胶纸检测其附着力3.8 手摸其印出油墨表面的干燥性3.9 用爱色丽色差仪测量印出油墨的色差3.10用安捷伦气质联用仪检测VOCs含量4 检验方法4.1检验环境温度:20±5°C湿度:55%-65%4.2外观检验核对产品合格证,目观其包装及生产日期。

4.3 材料适印性把已用乙酯调至粘度20±1秒的油墨用刮墨棒使用均匀的力刮于白卡纸上4.4 材料粘度取油墨放于恒温槽里,以25°C 的温度恒温10分钟,再按察恩杯2#油墨粘度检验方法测试判定其粘度4.4 材料细读按照油墨细读仪操作规程测量4.5 材料抗高温把已在油墨适印机印出来的检测品放在设定120℃好的干燥箱里,3小时观察表面现象4.6 材料抗低温把已印出来的检测品放在设定-15℃好的冰箱里,3小时观察表面现象4.7材料耐折性180°折叠后看有无爆墨4.8 材料附着力用1.7cm 3M透明胶带平贴于印出的油墨表面,90度反拉后观察墨层脱落面积4.9 材料色差取留样的油墨与当批次供应的油墨(两者取样的数量应一致)于同张纸材用刮墨棒刮墨测试,对所试印的样品留校与当批次产品印样用爱色丽SP62色差仪检测4.10 材料VOCsYC/T 207—2006 顶空—气相色谱法检测VOCs含量5检验规则5.1生产厂应保证生产的产品符合标准的要求,每桶均附上产品合格证。

5.2产品外观质量,产品规格符合标准规定。

油墨进料检验规范

1、目的

规范油墨的检验方法及标准

2、适用范围

丝印用油墨进料时的检验

3、定义

油墨指我厂所用的各类油墨、油漆、稀料、助剂等

4、职责

品管部严格按本规范进行检验作业

5、作业内容

按《品管部检验抽样方案》进行检测,检验项目及标准如下:

备注:进料时,IQC对公司采购进的油漆和油墨进行检验,对有效期进行确认.油漆、油墨的有效期一般为一年,初始采购进的油漆和油墨的有效期不可少于10个月,如产品进到公司时有效期少于10个月,则要求供应商退回货品,重新送货。

6 、REACH/ROHS检测报告

油墨供应商必须每年提供REACH/ROHS检测报告,检测报告由品管部存档。

油墨质量检测标准

油墨质量检验方法中国轻工业部在1983年发布了21项油墨质量检验方法,主要包括油墨颜色、着色力、 细度、流动度、稳定性、黏性、黏性增值、飞墨、黏度、光泽、固着速度、干性、结膜干燥、渗透干燥、耐乙醇等化学性、渗色性、油脂酸值、色泽、油墨特性线斜率、截距、流动值(扩展直径)等检验方法。

于1993年又上升为国家标准。

现将不断完善后的 29项油墨质量检验方法分述如下。

一、油墨颜色检验方法 (GB/T 14624.1-93)1. 原理将试样与标样以并列刮样的方法对比 , 检视试样颜色是否符合标样。

2. 工具与材料(1) 调墨刀 木柄锥形钢身, 长200mm, 最宽处20mm, 最窄处8mm。

(2) 刮 片 不锈钢片制 , 92mm×59mm×0.5mm, 刃部宽9mm处向外弯曲25°。

(3) 玻璃板 200mm×200mm × 5mm。

(4) 刮样纸 晒图的纸(符合ZB Y32-002),规格110mm × 65mm,顶端往下60-65mm处有5mm 宽黑色实底横道。

(5) 玻璃纸 65mm ×30mm。

3. 检验条件(1) 检验应在温度 (25 ± 1)°C , 相对湿度 65% ± 5% 条件下进行。

(2) 检视面色及色光应在入射角 45°± 5°的标准照明体下进行。

(3) 检视底色应将刮样对光透视。

4. 检验步骤(1) 用调墨刀取标样及试样各约纭 , 置于玻璃板上 , 分别将其调匀。

(2) 用调墨刀取样约 0.5g 涂于刮样纸的左上方 , 再取试样约 0.5g 涂于刮样纸右上方, 两者应相邻不相连。

(3) 将刮片置于涂好的油墨样品上方 , 使刮片主体部分与刮样纸呈90°。

用力自上而下将油墨于刮样纸上成薄层 , 至黑色横道下 15mm 处时,减少用力。

使刮片内侧角度近似25°角 ,使油墨在纸上涂成较厚的墨层。

油墨检测标准

油墨检测标准GB/T10739-2002纸、纸板和纸浆试样处理和试验标准条件GB/T13217.1-1991凹版塑料油墨检验方法颜色检验GB/T13217.2-1991凹版塑料油墨检验方法光泽检验GB/T13217.3-1991凹版塑料油墨检验方法细度检验GB/T13217.4-1991凹版塑料油墨检验方法粘度检验GB/T13217.5-1991凹版塑料油墨检验方法初干性检验GB/T13217.6-1991凹版塑料油墨检验方法着色力检验GB/T13217.7-1991凹版塑料油墨检验方法附着牢度检验GB/T13217.8-1991凹版塑料油墨检验方法抗粘连检验GB/T14624.1-1993油墨颜色检验方法GB/T14624.2-1993油墨着色力检验方法GB/T14624.3-1993油墨流动度检验方法GB/T14624.4-1993油墨结膜干燥检验方法GB/T14624.5-1993油墨粘性检验方法GB/T14624.6-1993油墨粘性增值检验方法GB/T18723-2002印刷技术用黏性仪测定浆状油墨和连接料的黏性GB/T18724-2002印刷技术印刷品及印刷油墨的耐酸性测定ISO12634:1996印刷技术用黏性仪测定浆状油墨和连接料的黏性HJ/T370-2007环境标志产品技术要求胶印油墨HJ/T371-2007环境标志产品技术要求凹印油墨和柔印油墨QB1020-1991纸张印刷适性用标准油墨QB/T1046-2003凹版塑料薄膜表印油墨QB/T1865-2003胶版卷筒纸冷固型油墨(黑)QB/T1867-1993誊写油墨(油型)QB/T1946-2007圆珠笔用油墨QB/T2023-1994胶版金属油墨QB/T2024-1994凹版复合塑料薄膜油墨QB/T2025-1994平版印铁油墨QB/T2026-1994软管滚涂油墨QB/T2624-2003胶版单张纸油墨QB/T2824-2006胶印热固着轮转油墨QB/T2825-2006柔性版水性油墨QB/T2826-2006胶印紫外光固化油墨QB/T3594-1999铅印彩色油墨QB/T3595-1999铅印书刊油墨QB/T3596-1999铅印轮转油墨QB/T3598-1999胶印亮光油墨。

油墨检验标准

2024-94凹版复合塑料薄膜油墨、QB-1046-91凹版塑料薄膜油墨以及GB/T13217.1~13217.8-91凹版塑料油墨这3个标准检验油墨,不同油墨品种因后加工工艺与要求差异很大,进行检验的项目也有所区别。

表面张力将油墨印刷在印刷基材上或者用丝棒在印刷基材上刮样CTF,待干燥后,用3.8×10-2N/m的表面张力处理液(甲酰胺:乙二醇乙醚(体积比)=54.0:46.0)在墨膜上涂布6cm2,在2秒内不破裂成液点,即认为墨膜的表面张力值达到3.8×10-2N/m。

溶剂残留量将油墨印刷在印刷基材上或者用丝棒在印刷基材上刮样,一般取面积为200cm2的样品上海光华,置入输液瓶中用反口塞紧,在80±2℃的恒温烘箱中保温30分钟,用注射器抽取1ml瓶中的气体,迅速注入色谱仪中进行测定,以其出峰总面积值在标准曲线上查出对应的溶剂残留量。

凹印油墨的行业标准规定烘箱的温度是50±1℃乳品包装,但是GB/T 10005-1998双向拉伸聚丙烯(BOPP)/低密度聚乙烯(LDPE)的复合膜、袋的标准中规定的是80±2℃,我们建议采用后者。

其他技术指标与检验方法油墨的光泽度将油墨印刷在印刷基材上或者在印刷基材上用丝棒刮样,待干燥后,在固定光源的照射下,采用光电光泽度计来测定试样与标准面反射光量度的比值唐山玉印,来表示试样油墨的光泽度(标准面反射光的能量为100%)。

供水/润版在实际油墨样品的比较中,常将不同的油墨同时在印刷基材上刮样,待干燥后,在光线明亮处,对比墨膜的光泽度。

抗粘连性能将油墨印刷在印刷基材上或者用丝棒在印刷基材上刮样绿色印刷,放置2分钟,相对折叠在两块玻璃片之间,将此体系置于50±1℃的烘箱中,压上2kg砝码放置2小时后,打开对折部分观察印迹粘连的情况。

在实验中防伪印刷,可以将多个油墨样品进行制样后共同比较。

随着现在印刷速度的不断提高,对油墨的抗粘连的性能的要求也越来越高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

标题油墨进料检验规范生效日期2016-1-25页数1/2

修订记录

修订部门修订日期版本页数修改内容生效日期文控中心A/0版 2 新版发行2016-1-25

分发号:受控章

编制:审核:批准:

日期:日期:日期:

标题油墨进料检验规范生效日期2016-1-25页数2/2 1、目的

规范油墨的检验方法及标准

2、适用范围

丝印用油墨进料时的检验

3、定义

油墨指我厂所用的各类油墨、油漆、稀料、助剂等

4、职责

品管部严格按本规范进行检验作业

5、作业内容

按《品管部检验抽样方案》进行检测,检验项目及标准如下:

序号检验项目检验标准检验方法

1 名称/牌号根据来料送检单或送货单核对品名/牌号

是否与实物相符

目测

2 标识必须包含品名,我司料号,规格,数量,

单重,标准尺寸,生产日期、有效期、检

验合格章九项,油墨标签内容清晰

目测

3 有效期来料油墨必须是有效期以内目测

4 外观根据采购订单,确认外观颜色是否为所采

购产品

目测

5 重量标签重量与实物重量是否相符,单重≥

10kg,±50g;≤10kg,±20g

电子称

6 性能及其他附着力、耐水性、硬度等等,结合我司后

期实际生产,进行油墨多种性能测试检验

测试

备注:进料时,IQC对公司采购进的油漆和油墨进行检验,对有效期进行确认。

油漆、油墨的有效期一般为一年,初始采购进的油漆和油墨的有效期不可少于10个月,如产品进到公司时有效期少于10个月,则要求供应商退回货品,重新送货。

6、REACH/ROHS检测报告

油墨供应商必须每年提供REACH/ROHS检测报告,检测报告由品管部存档。