捣固炼焦的配煤试验

捣固炼焦技术样本

重视应用捣固炼焦技术-12-10所谓捣固炼焦技术( StampCokingTechnology, 简称SCT) , 是一种能够经过增加配煤中高挥发分、弱粘结性或不粘结性的低价煤的含量来扩大炼焦煤资源的方法。

其优点如下: ( 1) 提高焦炭质量和节约资源: 煤料经捣固后, 堆密度可提高到0.95~1.15t/m3, 煤粒间接触致密, 比常规顶装煤煤粒子间的间距缩小28%~33%, 所得焦炭的致密程度明显改进, 有明显的改进焦炭质量的效果。

同时, 在保证同样焦炭质量的前提下, 可多用20%~30%左右的高挥发分弱粘煤及部分非粘结煤, 扩大炼焦用煤源, 降低对优质炼焦用煤的依赖度和提升焦炭生产的成本优势。

( 2) 经济效益显著: 尽管捣固焦炉的捣固机和装煤车的投资高于顶装煤的机械费用, 可是捣固煤饼的堆积密度比顶装煤高1/3, 故相同生产规模的焦炉, 捣固焦炉能够减少炭化室的孔数或炭化室容积, 因此, 捣固焦炉的总投资并不比顶装焦炉高。

另外, 捣固炼焦工艺能够比顶装煤炼焦工艺配入更多的高挥发分或弱粘结性的低价煤, 同时增加石油焦及焦粉的配入量, 减少焦煤用量, 直接降低了焦炭的生产成本, 并使捣固焦炉焦炭质量提高, 可相应提高销售价格, 增加销售收入。

( 3) 减少环境污染: 与顶装焦炉相比较, 在产量相同的情况下, 捣固焦炉具有减少出焦次数、减少机械磨损、降低劳动强度、改进操作环境和减少无组织排放的优点; 装煤的污染物排放量减少90%; 工艺除尘效率高, 减少了环境污染。

捣固炼焦工艺由于具有诸多优点, 已在许多国家大量采用, 特别是在缺乏强粘结性煤资源的国家。

原苏联从1989年开始将一个顶装焦炉改造为捣固炼焦炉以后, 开始在其高挥发分煤矿地区采用捣固炼焦工艺。

波兰由于其国内挥发分高的煤源比较多, 适合炼焦的煤源不太丰富, 因此也大量采用捣固工艺。

当前, 世界上比较先进的捣固技术是由德国开发的萨尔堡捣固技术。

捣固炼焦原理

捣固炼焦原理

捣固炼焦时,经过捣固机压实后,煤粒间隙缩小28%~33%,经结焦过程中,煤料的胶质便很容易在不同性质的煤粒表面均匀分布侵润,形成较强的煤粒间的界面结合,同时经过捣固后,接触面积变大,煤热体产物很容易进行缩合反应,反应后的产物强度较高,有利于后续冶炼生产。

在配好配煤比后,捣固焦炉内捣固煤饼间的传热便以辐射传热为主,焦炭在干燥脱成气、液、固相混合物,而气相经过表面收缩缝外溢,如此反复直至结焦终止。

在煤质资源不良,及焦瘦煤和弱粘结煤较多的情况下,采用常规炼焦方式很难经济地生产出满足高炉冶炼需要的焦炭,而借助于捣固炼焦技术,虽配煤后G值很低,但捣固机炼焦的焦炭比顶装炼焦的焦炭M40可提高0.6~7%。

GSR提高5.8~9.5%,从另外方面说面,常规的混煤后,添加少量的弱粘结煤,捣固炼焦技术生产的焦炭质量不会变差,也就是捣固炼焦。

使焦炭质量提高,通过对煤粉的捣固,时炼焦煤堆密度增加,有利于提高煤料的粘结性。

捣固炼焦技术是一种可根据焦炭的不同用途,配入较多的高挥分煤及弱结性煤,在装煤推焦车的煤箱内用捣固机将已配好的煤捣固实后,从焦炉机侧推入炭化室内进行高温干馏炼焦技术。

成熟的焦炭由捣固推焦车从炭化室内推出,经拦焦车到熄焦车将送至熄焦塔,以水熄灭后,再放入凉焦台由较皮带运输经筛焦分成不同的粒级商品焦炭。

捣鼓焦技术

捣固焦炉简介捣固焦泛指采用捣固炼焦技术在捣固焦专用炉型内生产出的焦炭,这种专用炉型即捣固焦炉。

捣固炼焦技术是一种可根据焦炭的不同用途,配入较多的高挥发分煤及弱粘结性煤,在装煤推焦车的煤箱内用捣固机将已配合好的煤捣实后,从焦炉机侧推入炭化室内进行高温干馏的炼焦技术。

捣固炼焦工艺是在炼焦炉外采用捣固设备, 将炼焦配合煤按炭化室的大小, 捣打成略小于炭化室的煤饼, 将煤饼从炭化室的侧面推入炭化室进行高温干馏。

成熟的焦炭由捣固推焦机从炭化室内推出,经拦焦车、熄焦车将其送至熄焦塔, 以水熄灭后再放到凉焦台, 由胶带运输经筛焦分成不同粒级的商品焦炭。

捣固炼焦的技术优势1. 节约资源,降低成本煤饼堆密度由顶装煤炼焦的0. 74 t/ m3 提高到1. 1 t/ m3 ,煤料颗粒间距减小,煤饼堆比重增加,有利于多配入高挥发性煤和弱黏结性煤。

本公司选用40 %的瘦煤、30 %的焦煤和30 %的肥煤生产出了一级冶金焦。

采用捣固炼焦工艺节约了大量不可再生的优质炼焦煤,降低了生产成本。

2 提高焦炭质量捣固炼焦可以提高焦炭的机械强度和反应后强度,两个月试生产表明:在配入30 %的弱黏结性煤时,焦炭的机械强度M40平均为90 % , M10为4 % ,热反应性CRI 为22 % ,反应后强度CSR 为65 %。

3 环境保护方面的优势产量相同时,与炭化室高450 mm 顶装焦炉相比较,捣固焦炉具有减少出焦次数、减少机械磨损、降低劳动强度、改善操作环境和减少无组织排放的优点。

装煤逸散烟尘采用炉顶消烟除尘车进行燃烧、洗涤除尘,完成无烟装煤操作,使装煤的污染物排放量减少90 %。

出焦粉尘通过除尘拦焦车集尘罩进入地面除尘站,工艺除尘效率高,减少了环境污染。

敲打刀边新型炉门,密封效果好,减少炉门荒煤气的逸散。

4 经济效益显著尽管捣固焦炉的捣固机和装煤车的投资高于顶装煤的机械费用,但是捣固煤饼的堆积密度比顶装煤高1/ 3 ,故相同生产规模的焦炉,捣固焦炉可以减少炭化室的孔数或炭化室容积,单套机械的服务孔数也增加到了72 孔,因此,捣固焦炉的总投资并不比顶装焦炉高。

小焦炉试验操作规程

40K g实验焦炉炼焦试验操作规程煤炭科学研究总院北京煤化工研究分院二O O七年六月40Kg实验焦炉炼焦试验操作规程1、原料煤的制备1.1、将用于炼焦的单种原料煤用锤式粉碎机粉碎。

一般对于常规炼焦,细度应达到80%以上,捣固炼焦细度应达到90%以上。

1.2、将制备好的原料煤分别装袋、标识和堆放,以供配煤炼焦时使用。

2、称量装箱2.1、按照预先设计的配煤方案,分别称取制备好的各单种原料煤,并使原料煤总质量等于40Kg(干基)。

2.2、将配合好的原料煤充分混匀后加入一定量的水分,使水分保持在10%左右。

2.3、模仿装煤车装煤,施加一个相当于重力的力,把煤装入箱中,装满后平煤,盖上一石棉板。

3、装炉、加热、出焦和熄焦3.1、本实验焦炉采用底部装煤方法,把装好配合煤的煤箱预先放在小车上。

3.2、关闭加热电源,设置加热程序(升温程序见7.2和7.3)。

3.3、打开炉门。

通过小车将煤箱放在升降炉门顶部,并与炭化室对正,然后通过焦炉炉门的升降机构将煤箱装入炭化室内,关好炉门。

3.4、插入中心电偶,通电加热。

3.5、加热到规定的时间后,切断加热电源,通过焦炉炉门升降机构,将焦炭箱从焦炉底部卸出,推到熄焦小车上运走。

3.6、熄焦采用水熄焦,注意控制用水量,以达到熄灭没有红焦为宜。

14、焦炭称量与落下4.1、将焦炭从铁箱中倒出,晾置一定时间后,收集全焦进行称量,以计算煤的成焦率。

4.2、由于在工业中,从拦焦车到熄焦车,熄焦后,焦炭从熄焦车到晾焦台上有两个落下过程,本实验采用两次落下操作模仿上述过程,落下高度1.83米。

5、筛分5.1、落下两次后,要把焦炭进行筛分分级。

其主要分为>80mm;60~80mm;40~60mm;20~40mm;10~20mm;<10mm 共六个级别,然后分别计算出各级焦炭的百分比。

6、1/4米库姆转鼓试验6.1、取大于60mm的焦炭12.5Kg,在1/4米库姆转鼓中转4min (共计100转),分别计算其抗碎强度M40和耐磨强度M10。

捣固炼焦的配煤试验

Coa l Blend ing Exper im en t for Cok ing by Stam p ing

L IM ing2fu, WAN G W en2jun, ZHA I Rui2jin

( Cok ing P lan t of L a iw u Iron & S teel Inc. , L a iw u 271104, Ch ina) Abstract: The coking by stamp ing for different blended coals is conducted in test coke oven. The

捣固

捣固

81. 4 81. 4 91. 8

配合 常规 81. 4

煤 4 捣固 91. 8

M 40 / % 81. 7 80. 9 82. 8 79. 8 79. 4 80. 6 80. 1 79. 3 81. 7 79. 6 81. 5

M 10 / % 8. 38 5. 94 5. 34 8. 59 6. 74 6. 48 8. 95 6. 54 6. 25 8. 81 7. 13

目前炼焦煤的供应非常紧张 ,特别是优质的焦

表 1 配煤比

煤和肥煤 。在满足高炉生产的前提下 ,寻找一种能

Tab. 1 Rate of coal blending

减少焦煤 、肥煤用量的炼焦技术很重要 。采用煤调 湿 (煤干燥 ) 、配型煤 、煤预热 、煤捣固炼焦等技术都 能起到节省炼焦煤的效果 。从工艺简单 、技术成熟 、 效果显著和造价较低等方面综合比较 ,煤捣固炼焦 技术的效果最好 [ 1 ] 。

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

捣固炼焦与常规炼焦技术对比

捣固炼焦与常规炼焦技术对比摘要:目前,煤炭作为我国目前最重要的能源,在今后相当长的一段时期里,它仍是我国能源结构的重要组成部分。

经过焦化处理后的煤炭使用,可以改善煤的特性,适合于钢铁和其他工业。

为了提高焦化过程的效率,提高焦化产物的结构和品质。

以试验和分析的方式,着重比较了锻烧焦与传统焦化工艺条件下的焦炭结构与品质,并制定了具体的试验方案及产品的检测方法。

采用定量方法,对不同烧结密度对焦炭品质的影响进行了定量的分析。

关键词:捣固炼焦;常规炼焦;堆积密度;抗碎强;反应性所谓炼焦指的是将煤炭在隔绝空气的环境将其加热至1000℃左右,最终得到相应的高温焦炭、煤气以及其他化学产品等。但是,在实际的炼焦过程中可采用常规和捣固炼焦工艺。目前,我国针对捣固炼焦的研究尚浅,并不了解其与常规炼焦工艺之间关系,不明确捣固炼焦工艺是否能够改善焦炭质量且对应的改善幅度为多大。因此,本文重点对常规炼焦和捣固炼焦进行对比研究。1捣固炼焦技术概述所谓捣固炼焦指的是在炼焦之前,将焦煤采用捣固机捣固成略小于炭化室的煤饼后送入焦炉中。捣固炼焦的装煤量比传统焦炉的装煤量要高,捣固焦炉的装煤量最高为1.1吨/立方米,而传统焦炉的装煤量是0.7吨/立方米。

捣固炼焦技术的主要优点是它能从较低粘度、较不粘稠的焦煤中得到高质量的焦炭,也就是一定程度上增加了原煤的使用范围,从而降低了焦煤的炼焦成本。

2实验方案2.1实验方案设计本文首先比较了在不同的堆压密度条件下,根据捣固焦化过程得到的焦炭质量,并得到了锻烧过程中的最佳堆压密度;其次,以以上结果为依据,着重比较了捣固焦化与传统焦化技术的焦炭品质,并由此得出了捣固焦化与传统焦化技术在焦炭品质上的差异。

2.2实验方法实验方法包括有相关待实验煤样的制备和炼焦实验方法。

其中,针对煤样的制备包括有单种煤样的制备和生产配合煤的制备。

单种煤样的制备:选取当地某单种煤样分别通过3mm的方孔筛、颚式破碎机、10mm的圆孔筛等设备将煤样的粒度控制在10mm以下,保证细度大于90%;制备后混合均匀并测定其水分后密封备用。

蒙古国煤在捣固炼焦中的试验研究

蒙古国煤在捣固炼焦中的试验研究时间:2012-8-3 | 点击:52| 字体:大小李庆奎王慧春(酒钢焦化厂,嘉峪关735100)随着酒钢生产规模的不断扩大,对焦煤的需求量也不断增加,大武口、乌达、宁夏等煤源的供应量相对不足,利用蒙古国煤配煤炼焦,可以缓解焦煤资源日益短缺的局面。

我们利用40kg试验焦炉对蒙古国煤进行了捣固炼焦试验,为使用蒙古国煤提供了技术支撑。

1 40kg试验焦炉炼焦工艺参数40kg试验焦炉的炭化室尺寸为550mm(长)×420mm(宽)×460mm (高),炭化室装煤量为40kg, 入炉煤堆密度约为 1100kg/m3,炭化室炉墙温度为800℃,加热最终温度为1200℃,焦饼中心温度为1000±50℃,结焦时间为24h。

焦炭的M40、M10指标均用焦炭2次落下试验后样品,进入1/4米库姆转鼓检验,入鼓焦样12.5kg。

2 原料煤基本性质炼焦用煤取大武口煤、乌达煤、木里煤、宁地煤、蒙古国煤、瘦煤等共6种煤。

为使所取煤样具有代表性,分别取各单种煤的货位不同点(每种煤10个点)的煤样进行缩分,共计取缩分煤样5000kg。

试验用煤基本性质见表1。

从表1 可看出,乌达煤的灰分适中,硫含量高,属强粘结性焦煤(JM25),挥发分为27.44%,且具有很强的粘结性能。

大武口煤属于焦煤,挥发分为26.35%,粘结指数为73,灰、硫含量高,分别达到 11.04%和1.09%。

木里煤属于焦煤,挥发分为25.49%,粘结指数为71,灰、硫、磷含量很低,分别达到7.55%、 0.30%、 0.011%,是低灰、低硫、低磷的炼焦煤。

宁地煤属于1/3焦煤,挥发分较高,粘结性较好,灰、硫含量较高。

蒙古国煤的灰分低,挥发分较高,粘结指数为50左右,挥发分为35.25%, 灰分为6.32%。

瘦煤实为焦煤,挥发分为21.29%,粘结指数为71,灰、硫含量较高。

3 捣固炼焦试验3.1 试验方案由于大武口煤相对短缺,试验围绕焦炭质量达到M40≥80%、M10≤7.5%、CRI≤30%、CSR≥60%的目的,研究了蒙古国煤的配入量。

捣固焦炉炼冶金焦配煤研究

万方数据

捣固焦炉炼冶金焦配煤研究

作者: 作者单位: 刊名: 英文刊名: 年,卷(期): 陈国超, 高筠, Chen Guochao, Gao Yun 河北联合大学化工学院,063009河北唐山 煤炭转化 Coal Conversion 2014,37(1)

本文链接:/Periodical_mtzh201401016.aspx

STUDY ON COKING COAL BLENDING TECHNOLOGY OF STAMP.CHARGING COKE OVEN

Chen Guocha0 and Ga0 Yun

(CDZ厶gge ABSTRACT

o,c^e,nfc口f E凡gf凡ee—ng,j譬匆6ei【,nlfed已kfVe,苫ffy,063009丁hngs矗口n,mbei)

Table 2 Schemes

1 2 3 4

2.4黏结指数和胶质层厚度配煤分析 本实验由于受进煤煤源黏结指数(G)的影响, 配合煤的G值偏高,在实际生产中对配合煤的黏结 性和结焦性指导意义有限.胶质层厚度对中等黏结 性煤的区分能力较强,且配合煤各单种煤胶质层厚 度具有加和性.选8种配煤方案的胶质层厚度统计 见表2.

表2配合煤胶质层厚度

Plastic layer thickness of mixed coal

y(theory)/mm y(actual)/mm

15.08 13.88 13.78 17.65 15.03 14.24 13.98 17.95

Deviation/%

0.30 —2.56 —1.47 —1.67

Scheme y(actual)/mm

15.25 15.25 14.58 14.80

Deviation/%

捣固炼焦与配煤技术研究

捣固炼焦与配煤技术研究【摘要】我国煤炭资源和煤的种类分布不均匀,近年来随着工业的发展,可用煤炭资源越来越少。

如何开发利用其它新煤种,降低焦炭生产成本是焦化行业一直关注的问题。

在焦化企业中,炼焦用煤成本是焦炭生产的主要成本,通常占焦炭成本的75%~85%,所以,降低焦炭生产成本,主要就是降低装炉煤成本。

利用捣固炼焦技术,在配合煤中配入各种低价煤是降低装炉煤成本的有效途径之一。

捣固炼焦配煤技术具有通用性和特殊性,在满足捣固炼焦入炉煤基本控制条件的情况下,针对各地煤炭资源质量情况的不同,配煤技术方案也不完全相同。

不同企业的生产设备和生产条件不同,捣固炼焦入炉煤适用的控制范围也不完全相同,但入炉煤质量对捣固炼焦生产和焦炭质量的影响规律是基本相同的。

在捣固炼焦生产中,只要是适合企业生产实际,在保证焦炭质量的前提下,能充分利用炼焦煤资源,降低焦炭生产成本,稳定焦炭生产操作的配煤技术都是可行的。

本文分析了配入各种低价煤种应用于捣固炼焦,对焦炭质量及生产成本的影响,并对捣固炼焦技术的发展方向进行了展望。

【关键词】捣固炼焦;配煤技术;装炉煤成本1.捣固炼焦技术的特点捣固炼焦相对于顶装炼焦最大的区别是多了一道捣固程序,即先将配合煤用捣鼓设备捣制成略小于炭化室体积的煤饼,然后将其从焦炉的机侧通过炉门装入炭化室进行高温干馏。

通过捣固炼焦,可将配合煤的堆密度由散装方式的0.72t/m3提高到1.01~1.15t/m3,减小煤颗粒间距离,使接触更致密,有利于多配入高挥发分煤和弱(不)粘结性煤,改善和提高焦炭的质量。

一般情况下,在装炉煤相同时,采用捣固炼焦生产的焦炭质量要好于顶装炼焦生产的焦炭质量,捣固炼焦对于改善焦炭的耐磨强度M10效果显著,特别是原料煤的细度达到90%时有利于提高焦炭质量,焦炭的各项指标均得到不同程度的优化。

在焦炭质量要求相同时,采用捣固炼焦可以多用高挥发分的弱粘结性煤料,配煤结构中可增加气煤、弱粘煤到60%,增加瘦煤或贫煤配入量至10%~15%以上,减少约30%的焦煤和肥煤用量,从而降低装炉煤成本。

捣固炼焦——解决优质炼焦煤短缺的重要发展方向

铁 公 司采用 德 国 萨尔堡 捣 固炼 焦 技 术 ,已成 为世 必给 焦 化企 业 发展 提 出新 的挑 战 。捣 固炼焦 工 艺 在 以配 入 2 %主 焦煤 为 基础 的条件 下 ,可将 顶 装 0 界上 最 大的 捣 固炼 焦 生产 企业 。 我 国依 据 国 内用 焦 特 点 及 煤 炭 供 给 资 源 状 炉 的配 煤结 构镜 质 组平 均 最 大反射 率 分 别 向低 反 况, 相继 建设 了炭 化 室高 28、 .、. m至 62 射率 或 高反 射 率方 向移 动 .在 保证 配合 煤适 宜 的 . 32 43 . m 5 0 2 1 的捣 固焦 炉 。2 0 0 2年 山西 临汾 同世 达公 司在 国内 干燥 无灰 基 挥 发 分 3 % 、胶 质 层 指 数 1 ~ 4mm 率 先建 成 了炭 化 室高 43 m、 5 0m 的捣 固 焦 . 宽 0 m

白金 锋 等 : 固炼 焦 — — 解 决 优 质 炼 焦 煤 短 缺 的 重要 发 展 方 向 捣 总 第 3 0期 7

l 捣 固炼 焦 国 内外 发 展 现 状

世 界上 捣 固炼 焦技 术 具有 显 著 优势 的是 前联

煤, 肥煤 和焦 煤 分别 占 1 %、4 瘦 煤 占 1% , 4 2 %, 5 可

( i nn e a oaoyf d ac dC a & C kn eh o ge, nvr t o La igK yL b rt rA vn e ol o r o o igT c nl i U i sy f o s e i S inea dT c n l yLann , nh n 14 5 , io ig C ia) ce c n eh o g i ig A s a 0 La nn , hn o o 1 1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

捣固炼焦的配煤试验

2005-7-4

分享到:QQ空间新浪微博开心网人人网

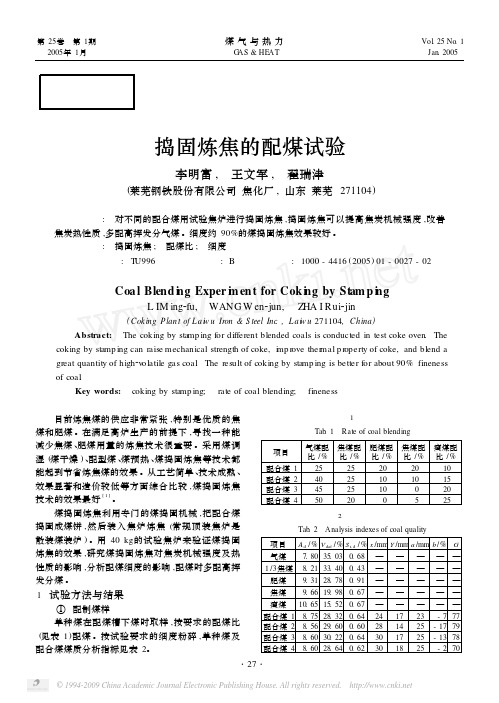

摘要:对不同的配合煤用试验焦炉进行捣固炼焦,捣固炼焦可以提高焦炭机械强度,改善焦炭热性质,多配高挥发分气煤。

细度约90%的煤捣固炼焦效果较好。

关键词:捣固炼焦;配煤比;细度

目前炼焦煤的供应非常紧张,特别是优质的焦煤和肥煤。

在满足高炉生产的前提下,寻找一种能减少焦煤、肥煤用量的炼焦技术很重要。

采用煤调湿(煤干燥)、配型煤、煤预热、煤捣固炼焦等技术都能起到节省炼焦煤的效果。

从工艺简单、技术成熟、效果显著和造价较低等方面综合比较,煤捣固炼焦技术的效果最好[1]。

煤捣固炼焦利用专门的煤捣固机械,把配合煤捣固成煤饼,然后装入焦炉炼焦(常规顶装焦炉是散装煤装炉)。

用40 kg的试验焦炉来验证煤捣固炼焦的效果,研究煤捣固炼焦对焦炭机械强度及热性质的影响,分析配煤细度的影响,配煤时多配高挥发分煤。

1 试验方法与结果

①配制煤样

单种煤在配煤槽下煤时取样,按要求的配煤比(见表1)配煤。

按试验要求的细度粉碎,单种煤及配合煤煤质分析指标见表2。

表中A d—干燥基灰分,%

V daf—干燥无灰基挥发分,%

S t,d—干燥基全硫分,%

X—测Y时得到的最终收缩度,mm

Y—胶质层厚度,mm

α—测奥亚膨胀度b时得到的收缩度,mm

b—奥亚膨胀度,%

C—粘结指数

②炼焦试验

按要求的堆密度将配合煤装入焦炉,按表3控制40kg试验焦炉的试验条件。

不同的配合煤在不同细度下炼得焦炭机械强度(M40、M10)、反应性(CRl)及反应后强度(C SR)见表4。

对捣固炼焦,尽管配比相同,由于细度不同,炼得焦炭的M40、M10、C PI和CSR也不同。

细度指配煤中粒度<3mm的煤颗粒占全部煤颗粒的质量比例。

细度是捣固炼焦配煤的重要参数之一,直接影响焦炭的质量。

2 试验分析

①捣固炼焦对于改善焦炭的机械强度及热性质效果显著,特别是焦炭耐磨强度M10。

②煤粉碎细度对捣固炼焦效果影响很大,细度约90%时煤捣固炼焦的效果较好。

③在保持基本相同的焦炭机械强度条件下,捣固炼焦可以多配约20%的高挥发分气煤,同时还可以多配约10%~15%的瘦煤,减少焦煤和肥煤约30%的用量。

④试验中高挥发分气煤采用新汶煤,其粘结性较好。

如果采用挥发分更高、粘结性差的兖州煤,估计捣固炼焦的效果会更好。

3 结语

捣固炼焦对于改善焦炭机械强度及热性质效果显著,煤细度宜保持在90%左右,捣固炼焦可以多配约20%气煤,减少焦煤和肥煤的配量。

参考文献:

[1] 于振东,蔡承枯,高兴锁,等.焦炉生产拄术[M].沈阳:辽宁科学技术出版社,2003.

(本文作者:李明富,王文军,翟瑞津莱芜钢铁股份有限公司焦化厂,山东莱芜271104)。