3527Z27—012阀盖压铸模设计

阀体铸造工艺设计说明书

拨叉铸造工艺设计说明书一、工艺分析1、审阅零件图查看零件图的具体尺寸与图纸绘制是否正确。

零件名称: 阀体工艺方法:铸造零件材料:HT250零件重量:1.3421kg毛坯重量:2.05 kg生产批量: 100 件/年,为小批量生产2、零件的技术要求技术要求:1铸造圆角半径不得超过1mm 2、铸件应进行时效处理;3、铸件应进行清理,保证表面平整;4、零件加工完后所有棱边应去除毛刺;5、不加工表面先涂以防锈漆,再涂以绿色油漆。

3、选材的合理性阀体选用的材料是HT25Q为灰铸铁。

灰铸铁铸件的壁厚不应太薄,边角处应适当加厚,防止出现白口组织使该处既硬又难于加工。

此零件用于支承,只要求能够承受抗压即可,又是中等静载,选择材料HT25皿以满足要求。

4、确定毛坯的具体生产方法根据以上信息可知, 由于零件属小批量生产,形状比较简单、壁厚比较均匀,且该材料为灰铸铁,所以确定毛坯的生产方法为砂型铸造。

5、审查铸件的结构工艺性铸件轮廓尺寸为94.5*82*67,查表得砂型铸造的最小壁厚为4mm铸件质量为2.05kg为HT25Q查表得砂型铸造铸件的临界壁厚为12mm壁厚越大,圆角尺寸也应增大。

、工艺方案的确定点击软件中铸造工艺设计f铸造工艺方案的确定f点击最右边的下拉菜单可查询如下内容。

1、铸造方法的选择由于拨叉的年产量为100件,属小批量生产,且零件结构简单,所以毛坯的生产方法选择砂型铸造,砂型种类选择湿型。

2、造型、造芯方法的选择选择造型方法为手工造型,造芯方法为手工刮板造芯。

3、浇注位置的确定阀体是小型零件,且结构简单,确定浇注位置为中间浇注,此位置便于充型、起模和下芯。

4、分型面的确定阀体表面结构简单,确定分型面为过孔的中心平面,以便于起模、下芯和检验。

5、砂箱中铸件数目的确定选择"铸件质量"小于5 kg,点击查询,对应的"砂箱尺寸"为"<400mm""最小吃砂量”分别为"a=20mm b=30mm c=40mm d或e=30mm f=30mm g=20mm"铸件本身的尺寸为94.5*82*67mm,因此在"400mm的砂箱中只能放置二个铸件(如图所示)(注:砂箱尺寸=(A+B /2,A、B分别为砂箱内框长宽及宽度)三、砂芯设计砂芯的功用是形成铸件的内腔、孔和铸件外形不能出砂的部位。

压铸工艺及模具设计 第9章 压铸模设计实例

(6) 在条件许可时,压铸模的零部件应尽可能实现标 准化、通用化和系列化,以缩短设计和制造周期。

压铸工艺及模具设计

3. 压铸模设计的步骤 压铸模的设计步骤主要有: (1) 根据产品使用的材料种类、产品形状、结构和 精度等各项技术指标进行工艺分析,制定工艺规程。 (2) 确定型腔数量、铸件在模具内的放置位置,进 行分型面、浇注系统和排溢系统的设计。 (3) 确定镶块与型芯的镶拼形式和固定方法,进行 成型零件的设计。 (4) 确定抽芯距和抽芯力,进行抽芯机构的设计。 (5) 确定推出元件的位置,进行推出机构的设计。 (6) 选定压铸机,进行模架、加热和冷却系统的设 计。 (7) 校核模具与压铸机的相关尺寸,设绘模具总装 图及零件图。 (8) 编制技术文件。 。

压铸工艺及模具设计

9 压铸模设计实例

• 9.1 压铸模设计的依据与步骤 • 9.2 典型压铸件的模具实例分析 • 9.3 屏蔽盒压铸模设计

压铸工艺及模具设计

9.1 压铸模设计的依据与步骤

压铸模是进行压铸生产的主要工艺装备,生产过程能 否顺利进行,铸件质量有无保证,在很大程度上取决于模 具结构的合理性和技术上的先进性。压铸生产时,压铸工 艺参数的正确采用,是获得优质铸件的决定因素,而压铸 模则是正确地选择和调整有关工艺参数的基础。压铸模与 压铸工艺、生产操作存在着极为密切而又互为制约、互相 影响的特殊关系。其中,压铸模的设计,实质上是对生产 过程中可能出现的各种因素的综合反映。所以,在设计压 铸模时,必须全面分析铸件结构,熟悉压铸机操作过程特 性及工艺参数可调节的范围,掌握在不同压铸条件下金属 液的充填特性和流动行为,并考虑到加工性和经济性等因 素。只有这样,才能设计出符合实际、满足生产要求的压 铸模。

B15D-27瓦盖压铸工艺与模具设计

B15D-27 瓦盖压铸工艺与模具设计摘要随着经济与技术的发展,铝制品零件应用于越来越多的领域,尤其是在汽车行业中,很多零件逐步被铝零件替代,用压铸机生产,其产品的如何制作受到更多人的思考。

本文以汽车上的零部件B15-27瓦盖为例来思考它的制作过程,依据其材料,结构及实际生产条件,确定以压铸方式来生产及基本工艺参数;其次分析其零件结构特征,设计及确定型腔数量及分型面的位置,浇注系统各部位的尺寸参数,以此来设计模具零件。

关键词:B15D-27瓦盖;工艺性设计;模具设计压力铸造是一种精密铸造方法,是一种将高压环境中的液态或半固态金属液体快速转移到模具型腔并冷凝成铸件的铸造工艺。

压铸机适用于铸造的合金有铝合金、镁合金和锌合金。

与其他铸造工艺相比,铸造具有生产效率高、产品质量高、加工成本低等特点,尤其适宜生产大批量的零件的生产,由此在绝大多数的工业领域内,压铸件都有所涉及,尤其是在汽车领域内,为推进汽车的轻量化的进行、绿色环保的发展,铝合金压铸件的应用更为广泛。

1压铸件工艺性分析1.1零件分析压铸件为B15D-27瓦盖,其中零件外形尺寸为171.6×49.2×37.8m m,体积为126725.3mm3,所用的材料是铸造铝合金的一种为ADC12,故其质量为342.2g 因其需求量大,属于大批量生产产品。

铝合金ADC12能满足压铸件各种复杂的工艺性要求,其铸件热膨胀系数小,布氏硬度较高,切屑性能好,耐腐蚀性能高,抗热裂性能、气密性较好,在工业上应用较为广泛。

1.2零件结构分析B15D-27瓦盖零件其外形比较复杂,底部有槽,上部分有较厚大部分,且形状不太规整,平均壁厚7mm;零件上有4个通孔,最小孔直径为4.5㎜,满足压铸最小铸出孔要求;其锐边的圆角位R1,有利于充型过程和脱模过程,铸件选用最小脱模斜度1°,表面粗糙度要求Ra12.5,尺寸公差等级要求为CT5,综合考虑,使用压铸成型方法能生产出合格的铸件。

挤压铸造ZA27锌合金蜗轮精品PPT课件

❖ 华金挤压铸造锌合金蜗轮

铸造ZA27蜗轮

❖ 蜗轮一般采用锡青铜,但锡资源稀少及价格昂贵,使得锡青 铜主要用于非常重要的蜗杆传动中。 ZA27锌合金由于具有良 好的铸造性能、力学性能、摩擦磨损性能、加工性能及低廉 的成本等优势,已作为耐磨材料被广泛应用于现代工业的较 多领域,并部分代替青铜、黄铜等结构材料。

❖ 但锌合金结晶温度范围宽(ZA27:381℃~487℃)[7,8],呈糊 状凝固, 而糊状凝固获得的蜗轮,一般会在其内部产生诸如 缩孔、缩松等缺陷,导致蜗轮力学性能和耐点蚀等性能的降 低,甚至使得电梯曳引机在使用过程中较早地发生失效,并 有引发安全事故的隐患。

挤压铸造ZA27的组织性能

❖ 金相组织对比

挤压铸造

金属型重力铸造

金属型重力铸造、挤压铸造制备 (ZA27)蜗轮的显微组织分别如如上图所 示,金属型重力铸造制备的蜗轮晶粒粗大,易产生缩松;而在挤压铸造 工艺下,树枝晶明显破碎,呈细小的等轴晶,无明显缩松缺陷。

拉伸断口扫描照片

挤压铸造的拉伸断口

重力铸造的拉伸断口

不同铸造工艺下蜗轮材料的针孔

挤压铸造

测试用曳引机

挤压铸造重力铸造点蚀对比

金属型重力铸造100小时

挤压铸造 300小时

分析讨论

❖ 在蜗杆传动中,由于材料和结构上的原因,蜗杆的强度总是高于蜗轮轮 齿的强度,所以失效常发生在蜗轮轮齿上。由于蜗杆传动中,齿面间相 对滑动速度较大,故蜗轮常以疲劳磨损失效。疲劳磨损也叫接触疲劳, 其表现形式主要有点蚀、剥落和剥层等,它是指当两个接触体相对滚动 或滑动时,在接触区形成的循环应力超过材料的疲劳强度的情况下,表 面层将引发裂纹,并逐步扩展,最后使裂纹以上的材料断裂剥落下来的 磨损过程。

阀盖的机械加工工艺及夹具设计说明书

阀盖机械加工工艺及夹具设计一、零件的分析零件的工艺分析通过对该零件图的重新绘制,知原图样的视图正确、完整,尺寸、公差及技术要求齐全。

该零件需要加工的表面均需切削加工,各表面的加工精度和表面粗糙度都不难获得。

以下是阀盖需要加工的表面以及加工表面之间的位置要求:1. 左右端面粗糙度为25,孔© 35,粗糙度为12.5,此孔为加工其他孔的基准。

孔© 35内表面,粗糙度为12.5,孔© 20,粗糙度为25。

2. © 41外圆面,粗糙度为25; © 50外圆,粗糙度为12.5 ©50外圆右端面,粗糙度为12.5 ; © 53外圆右端面,粗糙度为25; © 53外圆,粗糙度为25; © 53外圆左端面,粗糙度为253. 孔© 14H8,粗糙度为12.5 ;根据各加工方法的经济精度及一般机床所能达到的位置精度,该零件没有很难加工的孔,上述各孔的技术要求采用常规加工工艺均可以保证。

、工艺规程设计1.选择毛坯该零件材料为铸钢,零件结构比较简单,生产类型为中批生产,为使零件有较好的力学性能,保证零件工作可靠,故采用铸造成形。

这从提高生产效率保证加工精度上考虑也是应该的。

零件形状并不复杂,因此毛坯形状可以与零件的形状尽量接近,内孔不铸出。

毛坯尺寸通过确定加工余量后再决定。

零件的生产纲领:属中批量生产<2 •选择基面基面选择是工艺规程中的重要工作之一。

基面选择得正确与合理,可以使加工质量得到保证,生产率得以提高。

否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大量报废,使生产无法正常进行。

粗基准的选择:按有关基准的选择原则,即当零件有不加工表面时,应以这些不加工表面作粗基准;若零件有若干不加工表面时,则应以与加工表面要求相对位置精度高的不加工表面作粗基准。

现以零件的外圆①35为主要的定位粗基准精基准的选择:考虑要保证零件的加工精度和装夹准确方便,依据“基准重合”原则和“基准统一”原则,选择以圆柱体的①20孔为精基准。

【压铸实践】阀体铸件的压铸工艺设计及优化

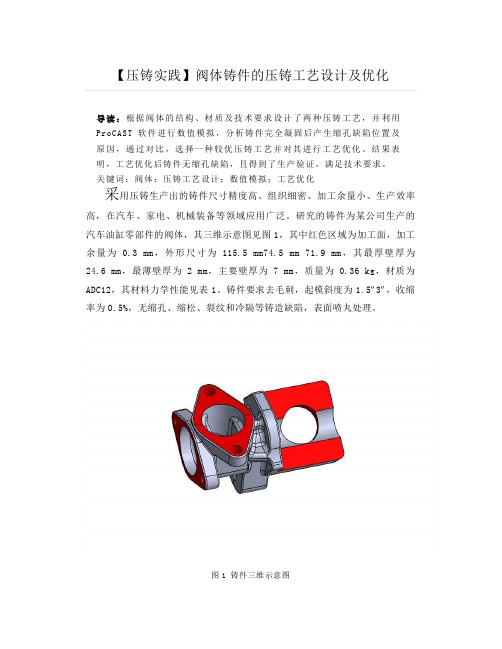

【压铸实践】阀体铸件的压铸工艺设计及优化导读:根据阀体的结构、材质及技术要求设计了两种压铸工艺,并利用ProCAST软件进行数值模拟,分析铸件完全凝固后产生缩孔缺陷位置及原因,通过对比,选择一种较优压铸工艺并对其进行工艺优化。

结果表明,工艺优化后铸件无缩孔缺陷,且得到了生产验证,满足技术要求。

关键词:阀体;压铸工艺设计;数值模拟;工艺优化采用压铸生产出的铸件尺寸精度高、组织细密、加工余量小、生产效率高,在汽车、家电、机械装备等领域应用广泛。

研究的铸件为某公司生产的汽车油缸零部件的阀体,其三维示意图见图1,其中红色区域为加工面,加工余量为0.3 mm,外形尺寸为115.5 mm74.5 mm 71.9 mm,其最厚壁厚为24.6 mm,最薄壁厚为 2 mm,主要壁厚为7 mm,质量为0.36 kg,材质为ADC12,其材料力学性能见表1。

铸件要求去毛刺,起模斜度为1.5º3º,收缩率为0.5%,无缩孔、缩松、裂纹和冷隔等铸造缺陷,表面喷丸处理。

图1 铸件三维示意图表1ADC12力学性能1 压铸工艺设计1.1 分型面的设计阀体的结构比较复杂,需要设置多个抽芯机构,采用一模一腔。

根据分型面在铸件投影面积最大的区域的基本原则,选取两种分型面,分型面1见图2a,铸件采用在竖直方向分型。

采用此种分型,铸件的抽芯机构多,模具型腔较深,加工比较困难,易发射干涉现象,铸件下方不便设置溢流槽,故分型面方案1设置不合理。

分型面2见图2b,铸件采用水平分型,模具铸件的抽芯机构少,模具加工比较简单,不易发生干涉现象,方便溢流槽和推出机构的设计,故分型面2更合理。

(a)分型面1(b)分型面2图2分型面方案示意图1.2浇注系统的设计设计了两种浇注系统,其三维示意图见图3。

(a)浇注系统1(b)浇注系统2图3浇注系统的三维示意图内浇口的设计一般包括内浇口的位置、大小、方向等。

内浇口设计原则:压铸件上表面精度要求较高且不加工的部位不宜设置内浇口,设置内浇口位置在加工面上。

压力控制器阀盖深件成型工艺改进及模具设计方案

压力控制器阀盖拉深件成型工艺改进及模具设计-机械制造论文压力控制器阀盖拉深件成型工艺改进及模具设计周林军1,李林鑫1,任小鸿1(四川化工职业技术学院,四川泸州,646005)摘要:针对压力控制器阀盖加工过程中难以满足形位公差要求、易拉裂等质量问题,对原有单冲模具成型工艺进行了分析,发现原工艺中采用“落料拉深一二次拉深-切边、冲中孔-冲凸缘孔”四副单工序模具的加工方式,会使毛坯在各工序模具重复定位时精度降低,导致产品成型质量不高,且生产效率低,生产成本高。

为了解决上述问题,通过优化设计,将原有单工序加工方式改进为连续成型工艺,并根据工艺设计出连续级进模具。

通过试制与批量生产,产品生产效率提高了5倍以上,有效提高了零件的加工质量,降低了操作人员的工作强度,完全满足压力控制器阀盖的批量生产要求。

关键词:压力控制器;阀盖;拉深;工艺;模具。

Pressure con troller valve Gellar deep moldi ng processimproveme nt and mold desig nZhou LinJun ,Li LinXin ,Ren Xiao Hong (Sichua n vocati onal college of chemical tech no logy ,Luzhou Sichua n, 646005 ) Abstract: For pressure con trol valve cover process ing difficult to meet the shape and positi on tolera nces,easy to crack and other quality problems, the origi nal single-shot molding process were analyzed and found thatthe original process in a “ Blanking Drawing —The seconddrawing f Trimming f Punch in the hole f Conflict edge ofthe holeFo deputy sin gle-step mold process ing methods, will reduce the accuracy of the roughmold process isrepeated at each locati on, result ing in moldi ng quality is nothigh, and low productivity, high product ion costs. To solve the above problem, byoptimiz ing the desig n of the origi nal sin gle-step processing methods toimprovethe continuous molding process, and according to the technical design of thecontinuous progressive mold. Throughtrial and mass product ion, product ion efficiency is improved by more tha n five times, to effectively improve partquality andreduce the work inten sity of operators, to fully meet the pressure con trol valvecover product ionrequ ireme nts.Keywords: pressure controller ;valve cover; ;drawing ;process ;die1产品结构及工艺分析压力控制器阀盖在压力控制器中用于连接压力接头与阀体的作用,压力接头固定在阀盖上,如图1所示。

盖铸造工艺设计说明书

盖铸造工艺设计说明书1铸件构造工艺性分析1.1铸件根本情况:铸件材料为ZG310—570,铸件属半圆环厚壁零件,最大直径780mm,最小直径490mm,加工后最大壁厚210mm,最小145mm,加工后净重238Kg,铸件尺寸精度CT14,质量需符合GB/T6414—1999标准,允许深度不大的短小裂纹补焊,加工面不允许有肉眼看见的缩孔、缩松和裂纹等缺陷。

铸件属于中型铸件,属单件小批量生产性质类型。

根据零件三视图,画出铸件三维图如图1-1所示。

图1-1 铸件三维图1.2铸件构造工艺性分析铸件壁厚的适宜性分析铸件壁过薄,铸件将产生浇缺乏、冷隔、浇注流痕等铸造缺陷,铸件壁过厚,将使铸件由于冷却过慢晶粒粗大,也影响铸件的机械性能,因此对于一个具体的铸件,根据其材料与铸造方法,必须有一个最小临界壁厚才能保证其铸造工艺的实施。

由于零件属单件小批量生产类型,因此适宜的铸造方法为砂型铸造,根据材料的类型与铸件最大尺寸,查阅资料[1],从铸件尺寸来看,临界壁厚必须小于39mm,而本铸件最小壁厚为145mm,远远大于临界壁厚,所以本铸件属厚壁件,因此在铸造过程中应想法使金属液快速冷却。

铸件壁的连接过渡圆角铸件的过渡圆角过小,将使连接处产生较大的铸造应力,并有可能造成铸件开裂,对于本铸件来说,铸件尺寸大,铸件收缩亦大,从而铸造应力更大,铸件壁连接转角更易开裂,因此对铸造圆角的大小进展分析具有重要意义。

从图1-2可知,其过渡圆角查阅资料[2]可知,铸造适宜的圆角应在R50较为适宜,本铸件的过渡圆角在图中为R20,此处圆角过小,易在此处产生较大的铸造应力,导致铸件在此处开裂,因此,与厂家协商后,铸造工艺设计中按铸造圆角R50进展设计模样与芯盒。

1.3铸件可能产生的铸造缺陷本铸件属于中型半圆环厚壁铸件,对于此类铸件,铸件由于壁太厚,铸造完成后容易使晶粒粗大,以至于达不到厂家所要求的力学性能,为消除与防止这些缺陷的产生,铸件除快速浇注外,还需采用加冷铁等方法方法。

下盖压铸模的设计和制造

度 HS lO B ≤ 6 ,外 观 铝 锭 为 银 白色 ,产 品 压 铸 成 型 后 表 面 应

平整光洁 ,粗糙度 达到图样规定 的要求 ,不得有 影响该产 品

外 观 和 装 配 的 变形 、 裂 纹 和 错 边 ,非 加 工 表 面 不 得 有 严 重 的

本文 以下 盖铸 件为例详 细阐述 了两板式侧 浇 口压铸模 具的结构设计要 点与工作过程 。笔 者结合 自己多年 实践 经验 ,通过采用华铸 C AE软件进 行流动分析 ,最后得 出了一道合理而 实用 的浇铸、排溢系统方案

,

使得 模具 的压

铸缺 陷大大 降低 ,进而提高 了铸件的 内在质量和改善其工作性 能。

流痕 、拉伤 、冷 隔、缩陷、气泡 、飞边、欠铸和 多肉等工 艺

缺 陷。

该零件 斜度的作 用是减少铸件 与模 具型腔 的摩 擦 ,容 易

取 出铸件 ,保证铸件表面不拉伤 ,从而延长压铸 模使用寿命 ,

故将 其脱模斜度设 定为外表 面 ( 单边)3 ,内表面 ( 。 单边 )

注 系统设计 以及排溢系统( 包括抽真 空) 设计是否合理。

厚度约为 2 r 。整个 浇注 系统 是 由直浇道 、横浇道 与内浇 口 3m a 三部 分组成 ,横 浇道截 面形状大体 为扇形 ,根部 及角 落处 需 倒 圆角 以进 行更 好地 引流 。横浇 道和 内浇 口分 别 开设在 动 、 定模芯 上 ,为 了保 证铸件成 型完全 ,尽 量采 用较 大截面 的内 浇 口。通 过运 用华 铸 C E软件进 行流动分析 ,最 后得到如 图 A 3所示 最佳 的测浇 口数量 与位置 ,合 理 的流 道系统 形状和 排

铝合金法兰盖压铸模设计

构 、冷却 系统 、推 出机构的设 计进行 了分析和 阐述。实践表 明,该模 具结构设计合理 ,生产

效率 高 ,压铸件 内部致 密性及表 面质量好 。模具采 用液压抽 芯和斜 导柱抽 芯机构三 向抽

芯 ,压 铸件 尺 寸 精 度 高 ,适 合 于大批 量 生产 。

关 键 词 :压铸 模 ;设 计 ;铝 合金 ;法 兰盖

的 球 lf l , JJ-I:]li锊 十I!需 要 没计 侧抽 芯 饥 构 铸 什 刈‘

经 测 j} ,i发』fi铸 f牛f水f!l 33.8 c.111 .质 {J 91.3 .

惭 rI-一 求 较 l 、I1J-_小能 有缩 孔 、缩 松 、裂 纹 、冷 等 竹 l 分 f山 I 投 } If l f!l 27.7t-Ill 』1i竹 "L日、J‘4::I.fI 选 十F

3 压铸成型工艺分析

坝 川 ·fI!『i目腔 .{『J选 280t J劲 卧式 冷 率 J{ 铸

机 , 虑 rI11 中勾 杂 性 ,支气 惭 性 要 求 ¨ ¨-匕』I

alloy blind f lange,a die-casting die for manufacturing is designed.The location of par ting line and the amount& layout of cavities are discussed.The design of casting system ,overf low well,

缺

为 1.5kg,锁 f}!力 一 -1 800kN.选 扦 I  ̄1601ilili.J ti

射 }巾头 推 f{{肼 离 l401 JillI :f ‘ L-=sz .济 FI:flIi IfJ

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3527Z27—012阀盖压铸模CAD/CAM摘要:论文介绍了压铸模设计的基础知识,然后详细介绍了在Pro/E平台上进行零件三维造型、开模、装配、模具加工及二维工程图产生的全过程和所应用的方法,Pro/E 同步交叉的特性,大大缩短了模具设计周期,充分发挥三维实体建模的重要造型功能。

虚拟装配便于对模具进行分析和检测。

模具加工介绍了各种加工方式、环境和工艺参数的设置,最后以模具静衬模为例介绍Pro/E模具加工的方法。

关键词:压铸模同步交叉设计 CAD/CAM Pro/EAbstract:The thesis introduces the foundation knowledge of the mold design in die-casting,Then introduce the process and the way of Part Modeling, Mound Opening, Part Assembling, NC processing and Engineering Drawing in the pro/E in detail. The Pro/ E is synchronous cross of characteristic, shortened the mould design of period consumedly, develop well 3D set up the important shape function of the mold.Conjecture assemble easy to proceed the analysis to mould with examine.The mould processes to introduce the every kind of processing the way, environment to establishes with the craft parameter, regarding immovable mould as a method for introducing mould processing finally.Key Words: die-casting Cross synchronously design CAD/CAM Pro/E目录摘要 (Ⅰ)绪论 (1)第一章压铸件工艺及模具结构设计 (4)1.1压铸件工艺性要求 (4)1.1.1压铸合金的基本要求 (4)1.1.2压铸件的结构要求 (4)1.2压铸机的选用 (5)1.2.1压铸机的分类及特点 (5)1.2.2压铸机的选用计算 (6)1.2.3模具在压铸机上的固定和对定 (6)1.2.4压铸机的压铸过程 (7)1.3 压铸模具设计方案的选择 (8)1.3.1模具分型面的选择 (8)1.3.2铸造方案的选择 (8)1.3.3模具冷却方案的选择 (9)1.3.4拔模斜度的选择 (9)1.3.5斜销抽芯机构 (10)第二章阀盖压铸模的计算机辅助设计(CAD) (11)2.1 阀盖三维造型 (11)2.2 分模 (12)2.3 创建、装配模具基础元件 (13)2.3.1模具的常规3_D设计方法 (13)2.3.2 Pro/E同步交叉的设计在创建模具基础元件的应用 (14)2.3.3虚拟装配 (15)2.4创建二维工程图 (18)2.4.1关于Pro/E绘图模式 (18)2.4.2二维工程图的创建 (18)第三章压铸模的计算机辅助制造(CAM) (19)3.1 Pro/E的NC加工 (19)3.1.1 Pro/NC加工设计流程 (19)3.1.2 加工模型的建立 (20)3.1.3 加工参数的设定 (20)3.1.4操作环境参数设置 (20)3.1.5 加工工具参数设置 (22)3.1.6 工艺参数与几何模型设定 (23)3.1.7 加工方式 (24)3.2 阀盖静衬模型腔的数控加工程序的编制 (26)3.2.1 加工工艺的制定和加工参数的选择 (26)3.2.2 粗加工加工方案 (27)3.2.3 半精加工及精加工 (27)3.3.4 后置处理 (30)第四章 Pro/E应用技巧 (30)4.1 建立适合自己的运行环境 (30)4.2 建立标准的零件库 (31)4.3 合理使用曲面同实体的混合造型技术 (31)4.4单位转换技巧 (31)4.5 模具设计 (31)4.6 零件的数控加工指令编程 (31)第五章总结 (32)致谢 (33)参考文献 (33)附录A阀盖压铸模开模及装配过程 (34)绪论我国汽车、摩托车、家电等工业的迅速发展,工业产品的外形在满足性能要求的同时,变得越来越复杂,而这些产品的制造离不开模具,这就要求模具制造行业以最快的速度、最低的成本、最高的质量生产出模具。

为了达到上述要求,模具企业只有运用先进的管理手段和 CAD/CAM 集成制造技术,才能在激烈的市场竞争中立于不败之地。

模具工业的发展水平,是一个国家工业水平的重要标志之一。

故模具工业称作"黄金工业"。

压力铸造属于特种模具铸造,压铸模设计在国内也是近几年才兴起的一个较新的行业。

这几年以来,依靠科技进步和吸收国外压铸模结构设计、制造加工的先进经验,以及通过技术改造、升级使我国的压铸摸设计制造有了飞跃的发展。

主要表现在: 压铸摸制作厂家普遍采用CAD/CAM技术,应用水平不断提高。

个别企业还采用CAE技术对浇道、金属凝固和热成型进行计算机辅助分析;压铸摸制作厂家采用许多先进设备,如数控机床、加工中心等,并且现代制模技术得到进一步推广应用;大型复杂压铸摸制造水平提高较快,同时也降低了成本;在制模技术和能力普遍提高的基础上逐渐形成了以广州和宁波为龙头的压铸模生产基地。

模具CAD/CAM并非是模具CAD和模具CAM的统称,而是两者的有机联系,即计算机辅助设计与计算机辅助制造的一体化。

最初的模具CAD技术和模具CAM技术,尽管使用了计算机代替了大量繁重的手工劳动,但从整个模具设计生产过程看,并没有什么本质变化。

模具CAD仍然是从接受模具任务书到绘制模具图纸的整个过程;而模具CAM从接受图纸开始,以完成模具制造告终。

设计与制造之间有严格分界,两个环节之间传递信息的最重要手段是图纸。

模具CAD/CAM是计算机技术综合应用于模具设计制造的一个飞跃,其主要特点是模具设计与制造一体化,即综合计算机化。

在模具CAD/CAM系统中,产品的几何模型是产品的核心数据,并作为整个设计、计算、分析中最原始的数据。

通过模具CAD/CAM 系统的计算、分析和设计得到的大量信息,运用数据库和网络技术将其存储和直接传送到生产制造环节的各个有关方面,从而实现模具设计制造一体化。

图纸不再是设计与制造环节的分界线,也不再是生产过程的唯一依据,图纸被简化,甚至最终消失。

模具CAD/CAM所包括的内容可大可小,没有统一定义。

狭义上说,它是计算机辅助某种类型模具的设计、计算、分析和绘图,以及数控加工自动化编程等的有机集成;广义上说,它是包括成组技术(GT)、计算机辅助设计(CAD)、计算机辅助工程(CAE)、计算机辅助工艺过程设计(CAPP)、计算机辅助检测(CAT)、数控技术(NC、CNC、DNC)、柔性制造技术(FMS)、物料资源规划(MRP)、管理信息系统(MIS)、企业管理(MKT)、办公室自动化(OA)、自动化工厂(FA)等多种计算机技术在模具生产中的综合。

模具CAD/CAM因其技术先进得以迅速发展和广泛应用,它的技术经济效果是传统模具设计制造方法所不能比拟的,表现在以下各方面:(1)缩短模具生产周期传统模具生产周期以“年”、“月”计算,采用CAD/CAM技术模具生产则以“天”计算,模具设计以“小时”或“分钟”计算。

(2)提高模具质量采用模具CAD/CAM技术,可以检测计算机内存储的有关专业的技术资料和前人的经验积累,为模具设计和工艺提供科学依据;采用一系列优化设计程序,以及通过人机交互、反复修改,实现最优设计;用计算机模拟成形过程,增大设计可靠性;模具制造所需数据由设计结果产生并经系统内部直接传递,速度快、错误少;采用数控机床,精度和自动化程度高,生产的模具精度高,尺寸协调一致性好。

(3)显著降低模具成本计算机的高速运算和自动绘图大大节省了劳动力;优化设计节省原材料;采用CAM可加工传统方法难以加工的复杂模具型面,可减少模具加工调试工时,提高生产效率,降低制造成本。

(4)提高工作效率CAD/CAM技术将技术人员从繁冗的计算、绘图和NC编程工作中解放出来使其从事更过的创造性劳动。

目前市场上各类机械 CAD/CAM 软件产品众多,功能也各异,但总的来说可分为三市场竞争越来越剧烈,产品的更新换代周期越来越短,产品的造型越来越美观,产品的装配越来越精致,这样对模具行业的要求就提出越来越高的要求。

首先要求模具的整个周期要缩短,模具的整体质量要更高,模具的开发过程要避免不该出现的问题出现如生产出的零件装配干涉,尺寸有误差等问题。

这些就要求模具设计和制造人员有一个好的工具软件。

从满足公司 CAD/CAM 项目总体流程功能等角度出发,PTC 公司的Pro/ENGINEER CAD/CAM 软件成为很多数公司首选软件。

在62厂压铸CAD/CAM 研究室Pro/ENGINEER也是他们的工作平台。

选型理由如下:●Pro/ENGINEER 软件是参数化、特征造型、全相关性、实体建模统一数据库等代表当今CAD/CAM软件最先进技术的最早倡导者。

这些技术已成为MCAD领域的新标准,同时PTC也是目前业界唯一一家能支持完全集成产品开发环境的软件供应商;●Pro/ENGINEER软件功能强大,系统稳定可靠CAD/CAM/CAE/PDM 等所有功能,能很好地满足公司CAD/CAM项目流程功能图中从设计分析制造等至以后计算机管理的所有功能;●Pro/ENGINEER 软件在产品设计、模具设计、出二维工程图、制造等开发的任意阶段,可方便地允许工程师改进方案,既使在开发的最后阶段,更改后所有相关数据自动更新,从而保证质量、提高效率;●Pro/ENGINEER提供工装模具从设计到制造的全系列、完全集成的解决方案,具有多个模具设计专业模块,模具标准件库及包括2.5轴,5轴铣削,4轴车、钻,2—4轴WEDM的以智能化特征驱动的自动化制造CAM模块;●Pro/ENGINEER各模块界面核心统一,系统学习容易,便于上手;●PTC 公司目前已成为全球最大、发展最快的MCAD厂商,其主导产品Pro/ENGINEER装机量在世界及中国三维CAD/CAM领域位居第一。

众多世界及中国著名公司模具制造企业都将 Pro/ENGINEER作为首选CAD/CAM软件;●PTC凭借其强大的实力,众多全球优秀IT人才,每年推出一个新版本,在每种版本中均包含300至500个客户所要求的增强功能,同时,不断推出领导 MCAD 领域发展方向的最新技术;●PTC 拥有全球 MCAD 业界最大的服务体系,能为用户提供周到细致的售前、售中及售后服务。