酚类化合物的分离与精制

制药工程实习正式教案:酚类活性成分的提取与分离

制药工程实习正式教案:酚类活性成分的提取与分离一、实习目的本次实习的主要目的是通过酚类活性成分的提取与分离实验,加深学生对制药工程中分离技术的理解,了解药物提取、制备和质量控制等方面的知识,并能够运用理论知识进行实验操作,提高学生的实践能力。

二、实验原理1. 酚类活性成分的提取酚类活性成分的提取是指从植物中提取活性物质的一种方法。

酚类活性成分具有抗炎、抗氧化、抗肿瘤等药理学作用,是很多药物的重要成分。

酚类化合物通常在天然植物中以糖苷或酯的形式存在,需要用有机溶剂如乙醇、乙酸乙酯等提取。

2. 酚类活性成分的分离酚类活性成分的分离主要是利用不同性质的化学物质进行分离纯化。

包括色谱、凝胶过滤、透析、沉淀、结晶等方法。

常用的方法包括抽提、蒸馏、结晶等。

还可以利用特定的酶解剂、氧化剂、还原剂等进行分离纯化。

三、实验材料1. 中草药材2. 甲醇、水、无水乙醇、乙酸乙酯等3. 高效液相色谱仪4. 旋转蒸发仪5. 活性炭等实验室耗材四、实验内容1. 酚类活性成分的提取实验(1) 实验目的:掌握酚类活性成分的提取方法。

(2) 实验步骤:a. 将被提取的中药材研磨成粉末。

b. 将中药材粉末用甲醇、水和无水乙醇提取三次,并将提取液混合。

c. 将提取液烘干,得到混合物。

d. 将混合物用乙酸乙酯抽提,并用旋转蒸发仪除去乙酸乙酯溶剂,得到最终提取物。

(3) 实验结果分析:分析提取物的外观、味道、气味等特征,进行初步鉴定。

将提取物用高效液相色谱仪进行化学成分分析,确定提取物的纯度和化学组分。

2. 酚类活性成分的分离实验(1) 实验目的:掌握酚类活性成分的分离方法。

(2) 实验步骤:a. 将提取物加入活性炭并搅拌。

b. 过滤,得到粗品。

c. 用乙酸乙酯重结晶法对粗品进行分离,并用旋转蒸发仪除去乙酸乙酯溶剂。

(3) 实验结果分析:对于粗品和分离后的酚类活性成分,进行密度、熔点、交叉污染等多个方面的测试,确定其物理特性和化学成分。

茶多酚的精制实验报告(3篇)

第1篇一、实验目的本实验旨在通过精制技术,从茶叶中提取茶多酚,并对其进行纯化处理,以获得高纯度的茶多酚产品。

实验过程中,我们将探究不同的提取方法和纯化手段,并比较其效果,以期为茶多酚的生产和应用提供科学依据。

二、实验原理茶多酚是一类存在于茶叶中的多元酚化合物,主要包括儿茶素、儿茶酸、花青素等。

茶多酚具有抗氧化、抗菌、抗癌、降血脂、降血压等多种生物活性,因此具有很高的药用价值和市场潜力。

茶多酚的提取通常采用溶剂萃取法,如水提法、醇提法等。

纯化方法包括吸附法、离子交换法、膜分离法等。

本实验将采用水提法和醇提法进行茶多酚的提取,再通过吸附法进行纯化。

三、实验材料与仪器1. 实验材料:- 茶叶:绿茶、红茶、乌龙茶等- 溶剂:水、乙醇- 吸附剂:活性炭、氧化铝- 其他:盐酸、氢氧化钠、蒸馏水等2. 实验仪器:- 超声波清洗器- 烘箱- 超速离心机- 紫外可见分光光度计- 精密天平- 漏斗、滤纸等四、实验方法1. 茶多酚的提取:(1)水提法:将茶叶与水按一定比例混合,加热煮沸,提取一定时间后,过滤,收集滤液。

(2)醇提法:将茶叶与乙醇按一定比例混合,加热回流,提取一定时间后,过滤,收集滤液。

2. 茶多酚的纯化:(1)吸附法:将提取的茶多酚溶液通过吸附柱,选择合适的吸附剂进行吸附。

(2)洗脱:用适当的溶剂洗脱吸附剂上的茶多酚,收集洗脱液。

(3)浓缩:将洗脱液进行浓缩,得到高纯度的茶多酚。

五、实验结果与分析1. 茶多酚的提取:通过水提法和醇提法,均能从茶叶中提取出茶多酚。

水提法提取的茶多酚含量较高,但纯度较低;醇提法提取的茶多酚含量较低,但纯度较高。

2. 茶多酚的纯化:通过吸附法纯化,茶多酚的纯度得到了显著提高。

吸附剂的选择对茶多酚的纯化效果有很大影响。

本实验中,活性炭和氧化铝均能较好地吸附茶多酚。

六、实验结论1. 水提法和醇提法均可用于茶多酚的提取,但醇提法提取的茶多酚纯度更高。

2. 吸附法是一种有效的茶多酚纯化方法,能够显著提高茶多酚的纯度。

如何快速有效地纯化有机化合物

如何快速有效地纯化有机化合物有机化合物是现代化学中不可或缺的一部分,它们广泛应用于药物、化妆品、塑料等领域。

然而,由于合成和提取过程中的杂质、杂质的不纯度,使得有机化合物的纯度下降,进而影响其理化性质和应用效果。

因此,纯化有机化合物是非常重要的,坦率的说,这是一项既重要又繁琐的工作。

本文将介绍几种常用的快速有效的纯化方法。

首先,萃取是一种常见的有机化合物纯化方式。

萃取法基于化合物在不同溶剂中的溶解度差异,通过适当选择溶剂,将杂质从化合物中分离出来。

常用的溶剂包括乙醇、醚类和烷烃等。

例如,在纯化酚类化合物时,可以将混合物与醚类溶剂共振,通过分液漏斗将沉淀物与上层溶剂分离,从而纯化化合物。

其次,晶体化是一种常用的有机化合物纯化方式。

晶体化法是基于化合物在溶液中结晶过程中的相溶性差异,通过控制温度、溶剂浓度和溶剂选择等因素,将较纯的化合物结晶出来。

例如,苦瓜中的苦瓜素可以通过将其溶解在醇类溶剂中,然后控制温度使其结晶出来,从而实现纯化。

此外,蒸馏也是一种常用的纯化有机化合物的方法。

蒸馏法基于化合物的沸点差异,通过升温并控制温度,将目标化合物从杂质中分离出来。

蒸馏常用于分离液体化合物,例如纯化酒精和精制石油等。

在实际操作中,可通过简单蒸馏和常压蒸馏等方式,根据不同的化合物性质选择适合的蒸馏方法。

最后,色谱法也是一种常用的纯化有机化合物的方法。

色谱法实际上是一种根据化合物在固定相上的分布系数差异进行分离的方法。

根据化合物相对溶解性和吸附性的差异,以及固定相类型和选择的不同,可以采用薄层色谱、柱层析色谱、气相色谱和高效液相色谱等不同的色谱方法。

色谱方法具有分离效果好、分析时间短的特点,广泛用于有机化合物的纯化。

总之,有机化合物纯化是化学研究和应用中的一个重要环节。

当前纯化有机化合物的方法非常多样,根据具体情况选择合适的纯化方法是至关重要的。

上述介绍的萃取、晶体化、蒸馏和色谱法都是常用的高效纯化方法,可以根据化合物的特性和实验条件进行选择和调整。

煤炭直接液化油中酚类化合物的分离与利用

化 油采用 的 提质加 工 方式类 似 于石 油的后 续加 工 方

的酸性组分则主要是含有各种单体的一元或多元环 酚类化合物 , 如苯酚、 二甲基酚 、 三甲基酚及萘酚 , 茚

酚 等含 氧化 合物 。

2 酚类化合物 的分 离与利用

国内外 关 于煤 液 化 的研究 长期 以来 一直 致力 于

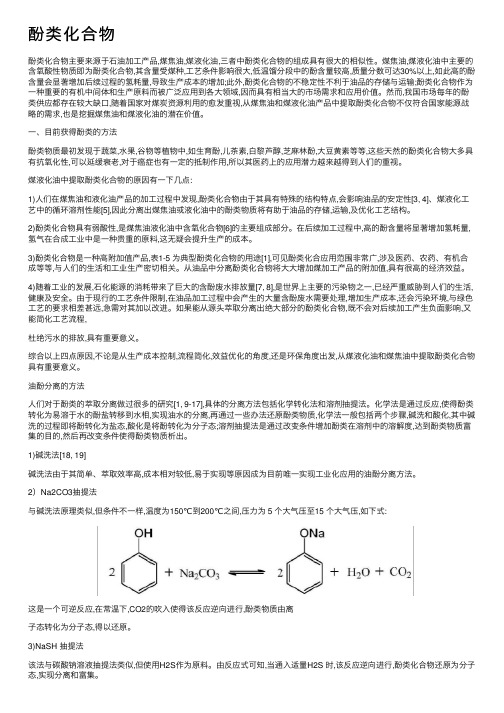

NO a H发 生酸 碱 中和 反 应 , 样 酚类 便 由焦 油 中转 这 入水 溶液 中 , 而 与 中性 油 分 开 。 由于 酚 为 酸性 很 从

弱 的有机 酸 , 它与 碱 生成 的酚 钠 盐 遇 到 比酚 强 的酸

下 3种 。

( ) 热水 抽提 法 1过 由于酚类 物 质在 水 中有 一 定 的溶 解 度 , 随温 且

煤炭直接液化 ( 以下简称 “ 煤液化” 是把 固体 )

状态 的煤 在 高压 和一 定 温 度 下 直 接 与氢 气 反 应 , 使 煤炭 直接 转化 成液 体 油 品的工 艺技术 ¨ 。 煤液 化得 到 的一 次粗 油 中含有较 多 的含 氧化 合 物 , 中大部 分是 酚类 化 合 物 。 目前 国 内外对 煤 液 其

收 稿 日期 :0 8— 7—2 20 0 9

此法 是 利 用 酚 类 化 合 物 呈 弱 酸 性 , 其 与 使

作者简介 : 毛学锋(90 , , 18 ~) 男 湖北荆州 人 , 为煤炭科 学研究总 院在职研究 生 , 事煤 炭直接液化 工艺、 现 从 煤液化 油品分析和液化残 渣综

植物酚类化合物的提取和分离

植物酚类化合物的提取和分离植物酚类化合物广泛存在于各种植物中,包括水果、蔬菜、茶叶、中草药等。

这类物质具有多种生理活性,可以用于食品、医药、化妆品等领域。

因此,提取和分离植物酚类化合物成为了一个重要的研究领域。

一、植物酚类化合物的分类植物酚类化合物是一类含有羟基基团的芳香环化合物,根据其化学结构的不同,可以分为单酚、双酚和多酚三类。

其中,单酚是一种含有一个羟基的芳香环化合物,典型代表是被广泛应用于抗氧化的儿茶素;双酚是一种含有两个羟基的芳香环化合物,典型代表是来源于葡萄的白藜芦醇;而多酚则是含有多个羟基的芳香环化合物,典型代表是葡萄籽提取物中的原花青素。

二、植物酚类化合物的提取方法为了提取和分离植物酚类化合物,需要使用一些特殊的方法。

目前,常用的提取方法包括水提法、超临界流体萃取法、微波辅助提取法、超声波辅助提取法、固相萃取法等。

1.水提法水提法是最常用的提取方法之一,优点是简单易行,成本低廉。

其基本原理是利用水的极性溶解植物酚类化合物。

在此过程中,可以控制提取的温度、时间、溶剂体积等因素以达到最佳提取效果。

2.超临界流体萃取法超临界流体萃取法是通过将大于其临界点的溶剂压缩至高密度状态,改变其溶解性与萃取效果,常用的溶剂为CO2。

此法提取效率高、速度快、环保性好。

3.微波辅助提取法微波辅助提取法是将植物样品加入有机溶剂后,使用微波短时间加热的方法。

其优点是操作简便,时间短,与纬震法相比,提取效果更佳。

4.超声波辅助提取法超声波辅助提取法是将样品加入有机溶剂后,通过超声波的能量作用,破坏细胞壁,加快提取速度。

此法操作简便,从加样到提取,只需30分钟左右。

5.固相萃取法固相萃取法是利用一种用于样品前处理的装置,通过萃取柱将目标物质从复杂的混合溶液中分离。

此法具有选择性强、重复性好、流程简单等优点。

三、植物酚类化合物的分离方法在植物酚类化合物提取的基础上,还需要进行一些分离工作,以获得纯度较高的化合物。

苯酚的生产工艺流程

苯酚的生产工艺流程

《苯酚的生产工艺流程》

苯酚是一种重要的有机化学品,广泛应用于医药、农药、颜料和塑料等领域。

以下是苯酚的生产工艺流程:

1. 原料准备:苯酚的生产主要原料为苯和氢氧化钠。

苯是一种常见的有机化合物,可以通过石油提炼或煤焦油裂解获得。

氢氧化钠则是一种化工原料,通常通过氯化钠电解制备。

2. 氢氧化苯酚的制备:首先将苯和氢氧化钠加入反应釜中,在适当的温度和压力下进行加热反应。

通过加热反应,苯和氢氧化钠发生酚化反应,生成氢氧化苯酚。

氢氧化苯酚是苯酚的前体物质。

3. 蒸馏精制:经过酚化反应后,需要对反应混合物进行蒸馏精制。

在蒸馏过程中,将混合物加热至苯酚的沸点,随后冷凝收集,即可得到较纯的苯酚。

4. 加工提纯:精制得到的苯酚需要进行加工提纯,去除杂质和残留物。

一般采用结晶、结合萃取等方法进行提纯,最终得到高纯度的苯酚产品。

以上是苯酚的生产工艺流程,通过这些步骤,可以获得高品质的苯酚产品,满足不同领域的需求。

在实际生产过程中,需要注意控制反应条件、提高产品质量和安全生产。

希望通过不断

的技术创新和优化,提高苯酚生产工艺的效率和品质,为社会健康和发展做出更大的贡献。

酚类化合物——精选推荐

酚类化合物酚类化合物主要来源于⽯油加⼯产品,煤焦油,煤液化油,三者中酚类化合物的组成具有很⼤的相似性。

煤焦油,煤液化油中主要的含氧酸性物质即为酚类化合物,其含量受煤种,⼯艺条件影响很⼤,低温馏分段中的酚含量较⾼,质量分数可达30%以上,如此⾼的酚含量会显著增加后续过程的氢耗量,导致⽣产成本的增加;此外,酚类化合物的不稳定性不利于油品的存储与运输;酚类化合物作为⼀种重要的有机中间体和⽣产原料⽽被⼴泛应⽤到各⼤领域,因⽽具有相当⼤的市场需求和应⽤价值。

然⽽,我国市场每年的酚类供应都存在较⼤缺⼝,随着国家对煤炭资源利⽤的愈发重视,从煤焦油和煤液化油产品中提取酚类化合物不仅符合国家能源战略的需求,也是挖掘煤焦油和煤液化油的潜在价值。

⼀、⽬前获得酚类的⽅法酚类物质最初发现于蔬菜,⽔果,⾕物等植物中,如⽣育酚,⼉茶素,⽩黎芦醇,芝⿇林酚,⼤⾖黄素等等,这些天然的酚类化合物⼤多具有抗氧化性,可以延缓衰⽼,对于癌症也有⼀定的抵制作⽤,所以其医药上的应⽤潜⼒越来越得到⼈们的重视。

煤液化油中提取酚类化合物的原因有⼀下⼏点:1)⼈们在煤焦油和液化油产品的加⼯过程中发现,酚类化合物由于其具有特殊的结构特点,会影响油品的安定性[3, 4]、煤液化⼯艺中的循环溶剂性能[5],因此分离出煤焦油或液化油中的酚类物质将有助于油品的存储,运输,及优化⼯艺结构。

2)酚类化合物具有弱酸性,是煤焦油液化油中含氧化合物[6]的主要组成部分。

在后续加⼯过程中,⾼的酚含量将显著增加氢耗量,氢⽓在合成⼯业中是⼀种贵重的原料,这⽆疑会提升⽣产的成本。

3)酚类化合物是⼀种⾼附加值产品,表1-5 为典型酚类化合物的⽤途[1],可见酚类化合应⽤范围⾮常⼴,涉及医药、农药、有机合成等等,与⼈们的⽣活和⼯业⽣产密切相关。

从油品中分离酚类化合物将⼤⼤增加煤加⼯产品的附加值,具有很⾼的经济效益。

4)随着⼯业的发展,⽯化能源的消耗带来了巨⼤的含酚废⽔排放量[7, 8],是世界上主要的污染物之⼀,已经严重威胁到⼈们的⽣活,健康及安全。

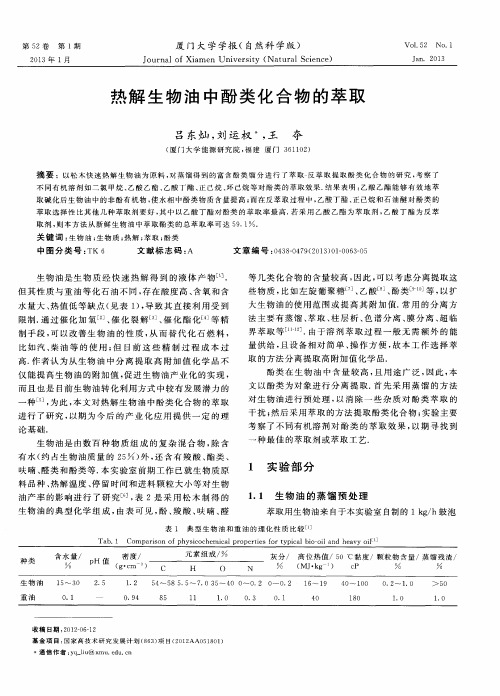

热解生物油中酚类化合物的萃取

一

种 ] , 为此 , 本文 对热 解生 物油 中酚类化 合 物 的萃取

进行 了研 究 , 以期 为 今后 的产 业 化 应 用 提 供 一定 的理

论 基础 .

生 物油 是 由数百 种 物 质 组 成 的 复杂 混 合 物 , 除含

有水 ( 约 占生 物 油 质 量 的 2 5 ) 外, 还 含有 羧酸 、 酯类、

J a n .2 0 1 3

热 解 生 物 油 中 酚 类 化 合 物 的 萃 取

吕东灿 , 刘 运 权 , 王 夺

( 厦 门大 学 能 源 研 究 院 , 福建 厦 门 3 6 1 1 0 2 )

摘 要 :以松木快速热解生物油为原料 , 对蒸馏得到的富含酚类馏 分进行 了萃 取 反萃取提 取酚类化合物 的研 究 , 考 察了

等几 类化 合物 的含 量较高 , 因此 , 可 以考 虑分离 提取 这 些物 质 , 比如 左 旋葡 聚糖 l 7 ] 、 乙酸 l 8 ] 、 酚类_ 9 叩等 , 以扩

大生 物油 的使 用范 围或 提 高 其 附加 值 . 常用 的分 离方

法主 要有蒸 馏 、 萃取 、 柱层析 、 色谱 分 离 、 膜 分离 、 超 临

萃 取 选 择 性 比其 他 几 种 萃 取 剂 要 好 , 其 中 以 乙酸 丁酯 对 酚类 的 萃 取 率 最 高 . 若 采用 乙酸乙酯为萃取 剂 , 乙 酸 丁 酯 为 反 萃 取剂 , 则 本 方 法 从 新 鲜 生 物 油 中萃 取 酚 类 的 总萃 取率 可达 5 9 . 1 %.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品,馏分 名称

轻馏分 工业酚 中间馏分I

前二级邻位 甲酚

一级邻位甲 酚

后二级邻位 甲酚

中间馏分II

中间馏分III 二混甲酚 三混甲酚

回流比

1 14~15 14~15 14~15

14~15 14~15 14~15 10~12

5~8 3

邻位甲酚馏分二次精馏切取制度

I级

II级

无色至淡红色

淡红色至棕褐色

39.7

38.6

0.1

0.3

0.05

0.1

0.3

0.5

工业酚

— 32.0 0.5 0.2 1.0

邻甲酚质量标准(GB2279-80)

项目

邻甲酚含量,%(干基) ≥

苯酚含量,%

≤

2,6-二甲酚含量,% ≤

水分,%

≤

指标

95 2 2 0.5

间、对甲酚质量标准(GB2280-80)

项目

外观

密度(20℃),g/L

蒸馏试验(1.01MPa)195~205馏出量(容),% ≥

水分,%

≤

中性油含量,%

≤

间甲酚含量,%

≥

指标

无色至褐色透明液体 1030~1040 95 0.5 1.0 45

精酚生产工艺 粗酚的预处理

图3-10 粗酚脱水脱渣工艺流程 1—脱水釜;2—脱水填料柱;3—冷凝冷却器;4—油水分离器;5—酚水槽;6—酚水泵;7—馏 分接受槽;8—全馏分贮槽;9—真空捕集器;10—真空罐;11—真空泵;12—真空排气罐;13—酚 渣泵

名

称

酚及其同系物含量(无水基),%

馏程(按无水基计算)

210℃前(容),%

230℃前(容),%

中性油含量(含水成品中),%

硫酸钠含量,%

水分,%

PH值

指标

>83

>60 >85 <2 <0.3 <10 5~6

3.1.1馏分洗涤

C6H5OH + NaOH C6H4CH3OH + NaOH

C6H5ONa + H2O C6H4CH3ONa + H2O

1.0338 1.0341

— 1.0276(14℃) 1.1690(15℃) 1.0230(17℃)

182.2 191.0 202.7 202.5 201.0 211.0 211.2 227.0

熔点, ℃

40.8 32.0 10.8 36.5 45.0 26.0 75.0 65.0

外观

针状晶体 晶体 液体

水分离器;4—酚钠冷却器

图3-6 酚钠蒸吹脱油工艺流程 1—粗酚钠泵;2—净酚钠泵;3—换热器;4—脱油塔; 5—冷凝冷却器;6—重沸器; 7—轻油泵;8—油水分离槽;

9—吹出油槽;10—重沸器

酚钠分解 一、硫酸分解法

图3-7 硫酸分解酚钠工艺 1—酸泵;2—喷射混合器;3—管道混合器;4—1#分离槽;5—2#分离

连洗用酸泵;20—碱泵;21—酸泵;22—液面调节器

酚萘洗混合分

分 混合器 离

塔

新碱液

分 混合器 离

塔

图3-4 经由混合器的连续洗涤脱酚工艺流程

已洗混合分 粗酚钠溶液

3.1.3酚钠溶液的净化和分解 3.1.3.1酚钠溶液的净化

图3-5 酚钠蒸吹工艺 1—蒸吹釜和柱;2—冷凝冷却器和换热器;3—油

轻油 90.3 5.14 3.40

表3-2 各馏分中酚类化合物含量

占该馏分中酚类量,%

酚油

萘油

洗油

61.9

5.48

5.29

14.5

5.46

3.34

23.0

44.20

14.70

0.69

1.86

0.33

17.30

4.22

19.70

5.74

4.08

2.60

1.84

3.60

0.86

0.69

20.00

12.41

12—碱泵; 13—酸泵

二、馏分连续洗涤工艺

图3-3 泵前混合式连续洗涤工艺流程 1—一次脱酚分离器;2—一次脱吡啶分离器;3—二次脱吡啶分离器;4— 次脱酚分离器;5—一次脱酚缓冲槽;6——次脱吡啶缓冲槽;7—二次脱吡啶 缓冲槽;8—稀碱槽;9—中性酚钠槽;10—碱性酚钠槽;11—中性硫酸吡啶 槽;12—酸性硫酸吡啶槽;13—稀酸槽;14—稀碱高位槽;15—碱性酚钠高 位槽;16—酸性硫酸吡啶高位槽;17—稀酸高位槽;18—连洗用碱泵;19—

0.011 0.436 0.479 0.161 0.141 0.013 1.24

占焦油中酚量

0.85 35.1 38.6 13.0 11.3 1.04 100

酚类化合物

苯酚 邻甲酚 间对甲酚 2,6-二甲酚 2,5-和2,4-二甲酚 3,5-和2,3-二甲酚 3,4-二甲酚 未知 3-甲基-5-乙基酚 2,3,5-三甲基酚 α -萘酚 β-萘酚 其它

7—油水分离器;8—加热器;9—冷凝冷却器;10—酚渣罐

表3-4 不同来源粗酚及混合粗酚组成

苯酚

含量,%(无水基) 邻位甲酚 间位甲酚 对位甲酚

23

14

24

16

35

25

24

59

—

38

—

40

11

32

二甲酚 15 5 16 3 11

高级酚 8 — 9 — 6

指标

外观 结晶点,℃ ≥ 中性油,% ≤ 吡啶碱,% ≤ 水分,% ≤

苯酚质量标准

苯酚

点下降后又上升至24℃ 结晶点>29℃,

188~192℃馏出量>95%

结晶点<29℃, 188~192℃馏出量<95%

结晶点<24℃, 188~192℃馏出量<85% 188~192℃馏出量<40%

195~205℃馏出量>95% 195~205℃馏出量<95%

干点216~217℃

连续精馏

图3-12 粗酚连续精馏工艺 1—脱水塔;2—脱渣塔;3—苯酚塔;4—邻甲酚塔;5—间、对甲酚塔;6—二甲酚塔

第三章 酚类化合物的分离与精制

馏分名称

轻油 酚油 萘油 洗油 一蒽油 二蒽油 合计

表3-1 酚在煤焦油各馏分中分布

馏分产率 (对无水焦油)

,% 0.42 1.84 16.23 6.7 22.0 3.23 50.42

占馏分量

2.5 23.7 2.9 2.4 0.6 0.4 32.5

含酚量,% 占焦油量

真空度 kPa

800 ~ 880 800~ 880 800 ~ 880

800 ~ 880

800 ~ 880

800 ~ 880

800 ~ 880

800 ~ 880 800 ~ 880 800 ~ 880

开始

馏分切换条件

终了

— 结晶点10~15℃ 结晶点下降到28~30℃

188~192℃馏出量>85%, 结晶点下降后又上升至

开始

馏分切换条件

终了

— 结晶点10~15℃ 结晶点下降到30℃ 185℃前馏出量<20% 195℃前馏出量<20% 195~205℃馏出量>95% 195~205℃馏出量<95% 干点216~217℃

结晶点达到10~15℃ 结晶点上升后又降到30℃

185℃前馏出量<20% 195℃前馏出量<20% 195~205℃馏出量>95% 195~205℃馏出量<95%

24℃ 结晶点>29℃, 188~192℃馏出量>95% 结晶点<29℃, 188~192℃馏出量<95% 结晶点<24℃, 188~192℃馏出量<85% 188~192℃馏出量<40% 195~205℃馏出量>95% 195~205℃馏出量<95%

结晶点达到10~15℃ 结晶点上升后又降到28~30℃ 188~192℃馏出量>85%,结晶

24.32

一蒽油 0.52 0.33 2.08 0.12 1.42 2.46 1.73 5.26 4.94 4.05 28.72 22.50 25.34

在焦油中 平均含量,%

0.4 0.2 0.4(间) 0.2(对)

0.1(2,4-二甲酚) 0.1(3,5-二甲酚)

3.1 粗酚的提取

表3-3粗酚质量标准

槽;6—粗酚泵;7—净酚钠泵;8—粗酚中间槽;9粗酚贮槽

二氧化碳分解法

C6H5ONa +CO2 + H2O = C6H5OH + NaHCO3 2C6H5ONa +CO2 + H2O = 2C6H5OH + Na2CO3

3.2 精酚的生产

粗酚来源 轻油馏分 酚油馏分 萘油馏分 含酚废水 混合粗酚

中间馏分I 邻甲酚馏分 中间馏分II 二混甲酚 中间馏分III

二甲酚

回流比 开始 终了

0

3

6

8

8

8

8

8

12

12

12

12

3

5

0.5

0.5

馏分接受槽 真空度,kPa

800 ~ 880 800 ~ 880 800 ~ 880 800 ~ 880 800 ~ 880 800 ~ 880 800 ~ 880

最大

菱形晶体 针状晶体 针状晶体 针状晶体 针状晶体

间歇精馏

图3-11 脱水粗酚或全馏分的间歇精馏工艺流程 1—抽渣泵;2—脱水粗酚槽;3—蒸馏釜;4—精馏塔;5—冷凝冷却器;6— 回流分配器;7—酚水接受槽;8—油水分离器;9—馏分或产品接受槽