氮化铝粉末特性对氮化铝-氮化硼复合陶瓷结构和性能的影响

常用无机粉体填料优缺点分析

常用无机粉体填料优缺点分析1、氮化铝(AlN),优点:导热系数特别高。

缺点:价格昂贵,通常每公斤在千元以上;氮化铝吸潮后会与水反应会水解AlN+3H20=Al (OH)3+NH3,水解产生的Al(OH)3会使导热通路产生停止,进而影响声子的传递,因此做成制品后热导率偏低。

即使用硅烷偶联剂进行表面处理,也不能保证100%填料表面被包覆。

单纯使用氮化铝,虽然可以达到较高的热导率,但体系粘度极具上升,严重限制了产品的应用领域。

2、氮化硼(BN),优点:导热系数特别高,性质稳定。

缺点:价格很高,市场价从几百元到上千元(依据产品品质不同差别较大),虽然单纯使用氮化硼可以达到较高的热导率,但与氮化铝仿佛,大量填充后体系粘度极具上升,严重限制了产品的应用领域。

有国外厂商有生产球形BN,产品粒径大,比表面积小,填充率高,不易增粘,价格极高。

3、碳化硅(SiC)优点:导热系数较高。

缺点:合成过程中产生的碳及石墨难以去除,导致产品纯度较低,电导率高,不适合电子用胶。

密度大,在有机硅类胶中易沉淀分层,影响产品应用。

环氧胶中较为适用。

4、氧化镁(MgO)优点:价格便宜。

缺点:在空气中易吸潮,增粘性较强,不能大量填充;耐酸性差,一般情况下很简单被酸腐蚀,限制了其在酸性环境下的应用。

5、—氧化铝(针状)优点:价格便宜。

缺点:添加量低,在液体硅胶中,一般针状氧化铝的最大添加量一般为300份左右,所得产品导热率有限。

6、—氧化铝(球形)优点:填充量大,在液体硅胶中,球形氧化铝最大可添加到600~800份,所得制品导热率高。

缺点:价格较贵,但低于氮化硼和氮化铝。

7、氧化锌(ZnO)优点:粒径及均匀性很好,适合生产导热硅脂。

缺点:导热性偏低,不适合生产高导热产品;质轻,增粘性较强,不适合灌封。

8、二氧化硅(结晶型)优点:密度大,适合灌封;价格低,适合大量填充,降低成本。

缺点:导热性偏低,不适合生产高导热产品。

密度较高,可能产生分层。

氮化处理对陶瓷材料耐磨性能的提升研究

氮化处理对陶瓷材料耐磨性能的提升研究氮化处理是一种常见的陶瓷材料表面改性技术,可以显著提高陶瓷材料的耐磨性能。

本文将介绍氮化处理对陶瓷材料耐磨性能提升的研究。

氮化处理是通过在陶瓷材料表面形成一层氮化物薄膜来增强材料的硬度和耐磨性。

一种常见的氮化处理方法是离子注入氮化,即将陶瓷材料放入含氮离子的离子注入设备中,利用高能离子注入技术将氮离子注入材料表层,形成氮化物薄膜。

研究表明,氮化处理可以显著提高陶瓷材料的硬度和耐磨性。

氮气化合物膜能使陶瓷表面硬度提高5倍以上,耐磨性能提高10倍以上,大大延长了陶瓷材料的使用寿命。

氮化处理还能增加材料的抗腐蚀性能和耐高温性能,提高了陶瓷材料的综合性能。

氮化处理对陶瓷材料耐磨性能提升的机制主要有以下几个方面。

首先,氮化物薄膜的形成提高了材料表层的硬度,使其能够更好地抵抗磨损。

其次,氮化物薄膜的形成改善了材料表面的摩擦特性,减小了磨擦系数,减少了磨损。

此外,氮化处理还能提高材料的表面光洁度,减少表面粗糙度,进一步减小了磨损。

在氮化处理中,影响陶瓷材料耐磨性能提升的因素有很多。

首先是氮化时间和温度的选择,过长或过高的处理条件会导致氮化物层过厚,反而影响陶瓷材料的性能。

其次是离子注入能量的选择,能量过低会导致氮化物层的形成不完全,能量过高会导致陶瓷材料的晶体结构破坏。

此外,还要考虑氮化处理前的材料表面处理等因素。

总的来说,氮化处理是一种有效的提高陶瓷材料耐磨性能的方法。

通过形成氮化物薄膜,可以显著提高陶瓷材料的硬度和耐磨性,延长其使用寿命。

然而,氮化处理还存在一些问题,如处理温度和时间的选择、氮化物层的粘附性等,需要进一步研究和改进。

未来,可以进一步研究氮化处理对不同类型陶瓷材料的影响,探索更好的氮化处理方法,提高陶瓷材料的耐磨性能。

氮化处理是一种常见的陶瓷材料表面改性技术,可以显著提高陶瓷材料的耐磨性能。

本文将进一步介绍氮化处理对陶瓷材料耐磨性能提升的相关内容。

在陶瓷材料中,氮化物薄膜的形成是提高材料硬度和耐磨性的关键。

氮化处理对陶瓷材料导热性能的改善研究

氮化处理对陶瓷材料导热性能的改善研究氮化处理是一种常用的手段,可以改善陶瓷材料的导热性能。

陶瓷材料由于其结构的特殊性质,导致其导热性能较差。

这种导热性能的差异对于许多热传导应用来说,如电子封装材料、热换热器和热障涂层,都是一个挑战。

因此,研究氮化处理对陶瓷材料导热性能的改善,具有重要的实际意义。

氮化处理是通过在陶瓷材料中引入氮原子,改变其晶体结构,从而提高其导热性能。

一种常用的氮化处理方法是在陶瓷材料中使用氮气或氨气进行氮化处理。

氮气可以在高温下与陶瓷材料中的氧元素反应,形成氮化物,从而增加材料的导热性能。

在氮化处理过程中,通常需要控制氮气的流量、温度和氮化时间,以达到最佳的处理效果。

研究表明,氮化处理可以显著提高陶瓷材料的导热性能。

首先,氮化处理可以引入氮原子,填充材料内部的空隙,减少热传导的阻力。

其次,氮化处理可以改变陶瓷材料的晶体结构,从而提高其导热性能。

例如,氮化处理可以使陶瓷材料由非晶态或多晶态转变为单晶态,从而提高其导热性能。

此外,氮化处理还可以改变陶瓷材料的微观结构,使其具有更均匀的晶体尺寸和更小的晶界,进一步提高其导热性能。

然而,氮化处理对陶瓷材料导热性能的改善也面临一些挑战。

首先,氮化处理过程中会引入新的晶体缺陷,可能导致材料的强度和稳定性下降。

其次,氮化处理的效果受到处理条件的影响,如氮气流量、温度和氮化时间等。

因此,需要仔细控制处理条件,以获得最佳的处理效果。

此外,氮化处理还需要耗费大量的能源和时间,增加了生产成本。

综上所述,氮化处理是一种有效的手段,可以改善陶瓷材料的导热性能。

通过引入氮原子和改变晶体结构等方式,可以显著提高材料的导热性能。

然而,氮化处理过程中还存在一些挑战,如晶体缺陷的引入和处理条件的控制等。

因此,未来的研究需要进一步探索氮化处理对陶瓷材料导热性能的影响,并寻找新的、更有效的处理方法。

只有这样,才能更好地提高陶瓷材料的导热性能,满足各种热传导应用的需求。

氮化铝综述

AlN陶瓷0909404045 糜宏伟摘要:氮化铝陶瓷的结构性能,制备工艺即粉末的合成,成形,烧结几个方面详细介绍了氮化铝陶瓷的研究状况,指出低成本的粉末制备工艺和氮化铝陶瓷的复杂形状成形技术是目前很有价值的氮化铝陶瓷的研究方向。

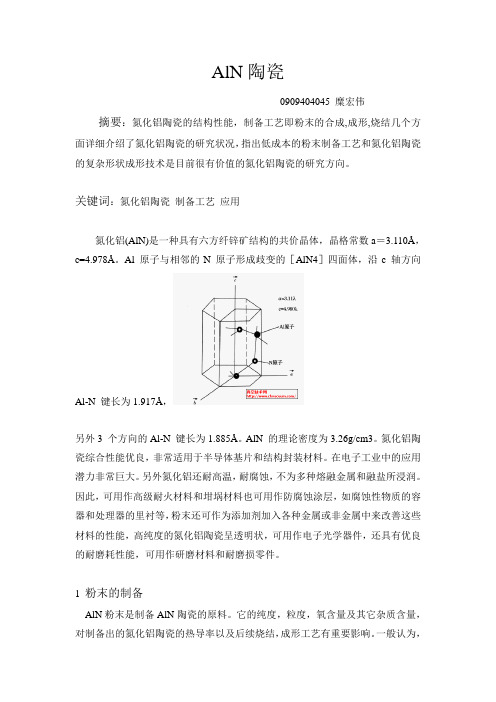

关键词:氮化铝陶瓷制备工艺应用氮化铝(AlN)是一种具有六方纤锌矿结构的共价晶体,晶格常数a=3.110Å,c=4.978Å。

Al 原子与相邻的N 原子形成歧变的[AlN4]四面体,沿c 轴方向Al-N 键长为1.917Å,另外3 个方向的Al-N 键长为1.885Å。

AlN 的理论密度为3.26g/cm3。

氮化铝陶瓷综合性能优良,非常适用于半导体基片和结构封装材料。

在电子工业中的应用潜力非常巨大。

另外氮化铝还耐高温,耐腐蚀,不为多种熔融金属和融盐所浸润。

因此,可用作高级耐火材料和坩埚材料也可用作防腐蚀涂层,如腐蚀性物质的容器和处理器的里衬等,粉末还可作为添加剂加入各种金属或非金属中来改善这些材料的性能,高纯度的氮化铝陶瓷呈透明状,可用作电子光学器件,还具有优良的耐磨耗性能,可用作研磨材料和耐磨损零件。

1 粉末的制备AlN粉末是制备AlN陶瓷的原料。

它的纯度,粒度,氧含量及其它杂质含量,对制备出的氮化铝陶瓷的热导率以及后续烧结,成形工艺有重要影响。

一般认为,要获得性能优良的AlN陶瓷材料,必须首先制备出高纯度,细粒度,窄粒度分布,性能稳定的AlN粉末。

目前,氮化铝粉末的合成方法主要有3种:铝粉直接氮化法,碳热还原法,自蔓延高温合成法。

其中,前2种方法已应用于工业化大规模生产,自蔓延高温合成法也开始在工业生产中应用。

1.1 铝粉直接氮化法直接氮化法就是在高温氮气氛围中,铝粉直接与氮气化合生成氮化铝粉末,反应温度一般在800~1200℃化学反应式为:铝粉直接氮化法优点是原料丰富,工艺简单,适宜大规模生产。

目前已经应用于工业生产。

但是该方法也存在明显不足,由于铝粉氮化反应为强放热反应,反应过程不易控制,放出的大量热量易使铝形成融块,阻碍氮气的扩散,造成反应不完全,反应产物往往需要粉碎处理,因此难以合成高纯度,细粒度的产品。

氮化硼与氮化铝的导热系数

氮化硼与氮化铝的导热系数氮化硼(BN)和氮化铝(AlN)是两种常用的导热材料,具有优异的导热性能,广泛应用于电子器件、导热材料和热管理领域。

本文将围绕氮化硼和氮化铝的导热系数展开讨论。

一、氮化硼的导热系数氮化硼是一种非常好的导热材料,具有较高的导热系数。

其导热系数通常在100-200 W/(m·K)之间,甚至可以高达300 W/(m·K)。

相比之下,许多金属的导热系数只有几十到几百W/(m·K)。

因此,氮化硼在高温和高功率应用中表现出色,能够有效地传递热量。

氮化硼的导热性能与其晶体结构有关。

氮化硼具有类似于石墨的层状结构,其中硼原子和氮原子交替排列形成类似于石墨的层。

这种层状结构使得氮化硼在热传导方面表现出色,热量可以沿着层状结构的平面方向快速传播。

氮化硼的导热系数还受到其晶体缺陷和杂质含量的影响。

晶体结构中的缺陷和杂质会散射热传导的载流子,从而降低导热系数。

因此,高纯度的氮化硼通常具有较高的导热系数。

二、氮化铝的导热系数与氮化硼相比,氮化铝的导热系数略低一些,通常在100-200 W/(m·K)之间。

不过,相对于许多其他常见的导热材料来说,氮化铝的导热性能仍然非常出色。

氮化铝具有六方晶体结构,其中铝原子和氮原子交替排列形成六角形的晶胞。

这种晶体结构使得氮化铝在热传导方面表现出色,热量可以沿着六方晶体的c轴方向快速传播。

类似于氮化硼,氮化铝的导热性能也受到晶体缺陷和杂质含量的影响。

晶体结构中的缺陷和杂质会散射热传导的载流子,从而降低导热系数。

因此,高纯度的氮化铝通常具有较高的导热系数。

三、氮化硼与氮化铝的比较虽然氮化硼和氮化铝的导热系数相差不大,但氮化硼在一些方面表现出更好的导热性能。

首先,由于氮化硼具有层状结构,其导热性能在平面方向上更好。

而氮化铝由于其六方晶体结构,其导热性能在c轴方向上更好。

其次,氮化硼相对于氮化铝来说更容易制备高纯度的材料,因此其导热系数可能更高。

氮化硼与氮化铝的导热系数

氮化硼与氮化铝的导热系数氮化硼和氮化铝是两种常见的高导热材料,具有优异的导热性能。

本文将从两个方面来介绍氮化硼和氮化铝的导热系数,并进行比较。

一、氮化硼的导热系数氮化硼是一种具有高导热性能的陶瓷材料,其导热系数较高。

氮化硼的导热系数在不同温度下会有所变化,一般在室温下为70-100 W/(m·K)。

相比于其他常见的导热材料,如铜和铝,氮化硼的导热系数较高。

氮化硼具有优异的导热性能的原因主要有以下几点:1. 氮化硼晶体结构的特殊性:氮化硼的晶体结构由硼和氮原子组成,硼原子形成六角形的层状结构,氮原子填充在硼原子之间。

这种结构使得氮化硼具有良好的导热性能。

2. 原子键的特性:氮化硼的硼-氮键是一种极性共价键,具有较高的键能和较短的键长。

这种键的特性使得氮化硼具有较高的热传导速率。

3. 晶格振动:氮化硼的晶格振动模式也对其导热性能有一定影响。

硼原子和氮原子之间的振动会导致热能的传递,进而提高氮化硼的导热系数。

二、氮化铝的导热系数氮化铝是一种具有优异导热性能的陶瓷材料,其导热系数也较高。

氮化铝的导热系数在不同温度下会有所变化,一般在室温下为60-200 W/(m·K)。

相比于氮化硼,氮化铝的导热系数更高一些。

氮化铝具有优异导热性能的原因主要有以下几点:1. 晶体结构的特殊性:氮化铝的晶体结构由铝和氮原子组成,形成六角形的层状结构。

这种结构使得氮化铝具有良好的导热性能。

2. 原子键的特性:氮化铝的铝-氮键是一种极性共价键,具有较高的键能和较短的键长。

这种键的特性使得氮化铝具有较高的热传导速率。

3. 晶格振动:氮化铝的晶格振动模式也对其导热性能有一定影响。

铝原子和氮原子之间的振动会导致热能的传递,进而提高氮化铝的导热系数。

三、氮化硼和氮化铝的比较氮化硼和氮化铝都是具有高导热性能的材料,但在导热系数方面略有差异。

一般情况下,氮化铝的导热系数要高于氮化硼。

在实际应用中,选择氮化硼还是氮化铝取决于具体的需求。

一文看氮化铝的性质用途

一文看氮化铝的性质用途氮化铝是共价键化合物,属于六方晶系,纤锌矿型的晶体结构,呈白色或灰白色。

物理性质密度:3.26熔点:>2200 ℃(lit.)性状:powder溶解性:MAY DECOMPOSE(氮化铝粉末)化学性质室温强度高,且强度随温度的升高下降较慢。

导热性好,热膨胀系数小,是良好的耐热冲击材料。

具有优异的抗热震性。

AlN的导热率是Al2O3的2~3倍,热压时强度比Al2O3还高。

氮化铝对Al和其他熔融金属、砷化镓等具有良好的耐蚀性,尤其对熔融Al液具有极好的耐侵蚀性,还具有优良的电绝缘性和介电性质。

但氮化铝的高温抗氧化性差,在大气中易吸潮、水解,和湿空气、水或含水液体接触产生热和氮并迅速分解。

在2516℃分解,热硬度很高,即使在分解温度前也不软化变形。

氮化铝和水在室温下也能缓慢地进行反应,而被水解。

和干燥氧气在800℃以上进行反应。

生产方法1.将氨和铝直接进行氮化反应,经粉碎、分级制得氮化铝粉末。

或者将氧化铝和炭充分混合,在电炉中于1700℃还原制得氮化铝。

2.将高纯度铝粉脱脂(用乙醚抽提或在氮气流中加热到150℃)后,放到镍盘中,将盘放在石英或瓷制反应管内,在提纯的氮气流中慢慢地进行加热。

氮化反应在820℃左右时发出白光迅速地进行。

此时,必须大量通氮以防止反应管内出现减压。

这个激烈的反应完毕后,在氮气流中冷却。

由于产物内包有金属铝,可将其粉碎,并在氮气流中于1100~1200℃温度下再加热1~2h,即得到灰白色氮化铝。

另外,将铝在1200~1400℃下蒸发气化,使其与氮气反应即得到氮化铝的须状物(金属晶须)。

此外,也有将AlCl3·NH3加成物进行热分解的制法。

3.直接氮化法将氮和铝直接进行氮化反应,经粉碎、分级制得。

氮化铝产品质量受反应炉温、原料的预混合以及循环氮化铝粉末所占的混合比例、氮化铝比表面积等条件的影响。

因此需严格控制工艺过程,得到稳定特性的氮化铝粉末(如比表面积、一次粒径、凝聚粒径、松密度和表面特性等)。

氮化铝陶瓷屈服强度

氮化铝陶瓷屈服强度

氮化铝陶瓷是一种具有高强度和耐高温性能的材料,其屈服强度经过多次实验和测试得出。

我们来了解一下氮化铝陶瓷的基本特性。

氮化铝陶瓷是由氮化铝粉末通过热压烧结工艺制成的一种陶瓷材料。

它具有高硬度、高熔点、低热膨胀系数和优异的导热性能。

因此,在高温和高压环境下,氮化铝陶瓷能够表现出出色的性能。

氮化铝陶瓷的屈服强度是评价其力学性能的重要指标之一。

屈服强度指的是材料在外部力作用下,开始发生塑性变形或永久变形的最大应力。

对于氮化铝陶瓷来说,由于其具有高硬度和脆性,屈服强度通常较高。

氮化铝陶瓷的屈服强度与多个因素密切相关。

首先,氮化铝陶瓷的晶粒尺寸和分布对其屈服强度有重要影响。

晶粒尺寸越小,晶界的数量就越多,从而增加了晶界的强度。

其次,氮化铝陶瓷的烧结工艺和烧结温度也会影响其屈服强度。

适当的烧结工艺和温度可以使材料的晶粒得到更好的长大和结合,从而提高其屈服强度。

氮化铝陶瓷的化学成分和杂质含量也会对其屈服强度产生影响。

杂质的存在可能导致材料的脆性增加,从而降低其屈服强度。

因此,在生产过程中,需要严格控制氮化铝陶瓷的化学成分和杂质含量,以提高其屈服强度。

总的来说,氮化铝陶瓷的屈服强度取决于多个因素,包括晶粒尺寸和分布、烧结工艺和温度、化学成分和杂质含量等。

通过合理的工艺和控制,可以提高氮化铝陶瓷的屈服强度,从而满足不同领域对高强度材料的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Key words:aluminum nitride—bomn ni廿ide composite ceramics;thennal conductiVity;densi匆ing;microstmcture

摘要:以比表面积为4.26m!/g、氧含量(质量分数,下同)为O.98%和比表面积为17.4m2/g、氧含量为1.69%的2种AlN粉末为原料,用无压烧结工 艺制备氮化铝氮化硼(AlN 15BN,BN为1 5%)复合陶瓷,研究了A1N粉末对复合陶瓷显微结构和性能的影响。结果表明:AlN粉末对复合陶瓷的致 密化过程以及陶瓷的性能有重要影响。由丁二高比表面积AlN粉末的烧结活性好,AlN一15BN复合陶瓷的烧结致密化温度主要集中在l 500~1 650℃之 间。在l 650℃烧结3 h后,A1N—15BN复合陶瓷的相对密度可达95.6%,热导率为108.4 w,(m·K),硬度日R。为72。继续升高烧结温度,AlN一15BN 复合陶瓷的致密度变化/{;大,热导率升高,硬度下降。在1 850℃烧结后,AlN-一15BN复合陶瓷的热导率为132.6 w“m·K),Rockwell硬度(^,R。)为64.2。 低比表面积的AlN粉末所制备的AlN—15BN复合陶瓷的致密化过程主要发生在1 650~1 800℃间。在1 850℃烧结3 h,制备出AlN一15BN复合陶瓷 的相对密度为86.4%,热导率为104.2W/(m·K),环.为56.2。

combustion precursor was at 1 500—1 650℃.The AlN一1 5BN ceramics with relative density 95.6%and Rockwell hardness日R.=72

were obtained aRer sintering at 1 650℃for 3 h.The density of this composite did not increase with the cominual increase of sintering

关键词:氮化铝一氮化硼复合陶瓷:热导率 致密化;显微结构 中图分类号:T0174 文献标识码:A 文章编号:045和5648(2007)03一0332一05

EFFECT oF ALUMINUM NITRIDE PoWDER CHARACTEIUSTICS oN MICRoSTRUCTURE AND PRoPERTIES oF ALUMINUM NITRIDE—BoRoN NITRIDE CoMPoSITE CERAMICS

12.8

w(N)/ %

33.20 32.56 42.61

w(O)/ % 0.98

w(Fo), %

0.001 3 0.00l 0 0.0100

w(Si)/ %

O.00l 1 0.OOO 8 O.0500

w(Ca)/ %

0.0180 O.001 2 O.0400

Ⅵ,(Ni)/ %

0.001 O O.000 5 O.0100

of Anq powder have a great innuence on the densification

temper籼e and Dr0Derties of A1N—l 5BN cer锄ics.The densification

of composite ceramics with AlN powders sVnthesized from the

!:≥刀v膨,理7,,D己,.砌P,f1._,s己刀、rwPfl,.L,.S而甜日f1,Q乙r.j氲口聆办“j1,3 (1.school of Materials Science and Engineering,univers崎of science and Technology Beijing,Beijing 100083;2.school of

末2的平均粒径为0.1哪。

。

AlN Dowder l AlN powder 2 BN

Tablel

表1原料粉末的性能 Properties of raw material powde邢

Meall panicle size/ Specmc surface arca/

um

(m二·f。)

0.4

4.26

17.4

AlN__BN复合陶瓷结构和性能的影响,至今尚未见 相关报道。实验中,用2种比表面积不同的AlN粉 末为原料,研究了无压烧结工艺下,AlN粉末特性 对AlN_BN复合陶瓷致密化行为以及显微结构和性 能的影响。

1实

验

用碳热还原法制备2种AlN粉末,其中:用沉 淀前驱物制备AlN粉末1:用低温燃烧合成前驱物 制备A1N粉末2,具体制备工艺如文献[9—1 0]所述。 h_BN粉末为市售粉末。表1列出了2种AlN粉末 和BN粉末的性能。由表l可以看出:2种AlN粉 末的比表面积和氧含量f质量分数,下同)差别较大, AlN粉末1的比表面积和氧含量分别为4.26 m2儋和 0.98%;A1N粉末2的比表面积和氧含量分别为17.4 m2/g和1.69%,均高于AlN粉末1的。图l为2种 AlN粉末的SEM照片。由图1可以看出:2种粉末 均为形状规则的近球形颗粒,分散性能良好,其中: AlN粉末1粒度较粗,平均粒径为0.4 um;AlN粉

h-BN陶瓷属于共价化合物,固相扩散系数低, 是一种很难烧结的材料。另外,由于h_BN为片状 晶体结构,高温下烧结时这种片状晶体结构的生长 不仅不能使陶瓷致密,反而会由于片状晶体的长大 形成卡片房式结构,起到支撑作用而阻碍材料的收 缩和致密【5剖。为了获得高致密度的BN复合陶瓷, Kanai等【7J研究了不同的烧结工艺,并通过添加CaC2, Y203,Cao和M90等烧结助剂,在热压条件下制 备出致密度大于96%的复合陶瓷。众所周知,除了 改善烧结方式外,提高粉末烧结活性是促进材料致 密化的另一条重要途径,Hagio等【8J用机械一化学活 化法提高了h_BN的活性,使其烧结性能得到明显 改善。然而,通过改变AlN粉末性能来制备AlN-_BN 复合陶瓷,研究无压烧结工艺中A1N粉末特性对

氮化铝(A1N)陶瓷具有高的热导率、可靠的电绝 缘性、耐高温、耐腐蚀、无毒、良好的力学性能以 及与硅相匹配的热膨胀系数等一系列优良性能,在

许多高技术领域的应用越来越广泛【1。2]。但是,AlN 陶瓷材料硬度高(Rockwell硬度%h=90左右)、脆性 大,难以机械加工。六方氮化硼(h_BN)陶瓷具有层

Received date:2006_09_07.

Approved date:2006_11_08.

First author:QrN Mingli(1975 )'male,doctoh associate research fellow.

E-mail:mlqin75@hotmail.com Correspondent author:DU Xueli(1972一),female,postgmduate student for

第35卷第3期 2007年3月

硅酸盐学报

JOURNAL 0F THE CHnqESE CERAMIC SOCIETY

V01.35,No.3 March,2007

氮化铝粉末特性对氮化铝一氮化硼复合陶瓷结构和性能的影响

秦明礼1,杜学丽1,一,孙伟1,李帅1,曲选辉1,3

(1.北京科技大学材料科学与工程学院,北京100083;2.天津理工大学材料科学与工程学院,天津300191; 3.北京科技大学,新金属材料国家重点实验室,北京100083)

Materials science and Engineering,Tianjin univers毋ofTechnology,Tianjin 300191;3.state Key Laboratory for Advanced Metals and Materials,Universi够of Science and Tecllnolog)r Beijing,Beijing 1 00083,China)

用mchimedes排水法测量AlN陶瓷烧结样品的 密度。用NETzSCH LFA 427激光热导仪测定烧结 样品的热扩散系数0[,然后计算所制备A1N陶瓷样 品的热导率∥11】。用日本3014_z2型X射线衍射 (X.ray di衢action,XRD,Cu K。)仪分析不同温度下 烧结样品的物相组成。用JSM一5600LU型扫描电镜 (scann 万ing方e数lec据tron microscope,SEM)观察陶瓷材料

¨,(c)/ %

O.0800 O.1700

一

以无水乙醇为介质,在塑料罐中将A1N粉末、 BN粉末和Y203粉末湿法混磨3~5h后,将浆料于 70℃烘干、粉碎、过筛。将所得混合粉末先后用单 向钢模压制和冷等静压成型,制得陶瓷素坯。将素 坯放入石墨坩埚中烧结,在氮气流速为1.0 L/min的 立式碳管炉加热烧结,升温速率为3℃/min,烧结 温度在1 400~1 850℃之间,在适当的温度保温3h, 制备出烧结样品。

cer锄ics.The of BN is 1 5%in mass)comDosite

effbct of AlN powder chamcteristics on the microstructure and properties of

ch撇cteristics AlN—l 5BN composites were studied.It was found that the

tempera_cI】re.However’me thennal conductivity was increased with the increasing ofsintering temperatlJre and could reach 132.6W/(m·K)

when simered at 1 850℃,but the hardness was reversed to日蠢.=64.2.For ArN—15BN cer锄ics prepared with powders synthesized fbm the precipitated precursor’the densification tempera_cllre was in the r肌ge of 1 650_一1 800℃.The AlN一1 5BN cer锄ics with relative den—