催化干气脱硫装置

T202A型加氢催化剂在焦化干气脱硫装置上的应用

20 年 1 08 0月

化 学工 业 与工 程 技 术 J u n l f C e c lI d s y & E g n e ig o r a h mi n u t o a r n i er n

V o129 N O 5 . .

0 c. 00 t。2 8

T 0 A 型加 氢 催化 剂在 焦化 干气 脱 硫 装 置上 的应 用 22

桑 守余 孟 凡 武 刘 玉珍 , ,

(. 国石 油 锦 西石 化 分 公 司 , 宁 锦 西 15 0 ; 1中 辽 201

2 北 京 三 聚环 保 新 材 料 股 份 有 限 公 司 , 京 1 0 8 ) . 北 0 0 0

Ab t a t Th p l a i n o 0 A— y r g n t n c t l s n ih t mp r t r i co ie d s l r e n s re n c k n sr c : e a p i t fT2 2 h d o e a i a ay ta d h g —e e a u ezn x d e u f i r i e is i o ig c o o u z g sd s l rz t n u i i i to u e . e r s l ft e t c n l g h w h tt e T2 2 h d o e a i n c t l s a o ru a e u f ia i n t s n r d c d Th e u t o h e h o o y s o t a h 0 A— y r g n t a a y th s p we f l u o s o f n t n o r a i h d o e u f e c n e so n lf y r g n t n a d i h sh g — fiin yo o v r in a d wie o e — u c i fo g n c y r g n s li o v r i n a d o e i h d o e a i , n t a i h efce c fc n e so n d p r o d n o a in r n e Th i h tm p r t r ic o i ed s l r e a i h p e ii n o e vn n r a i h d o e ufd . ed sg t a g . eh g - e e a u e zn x d e u f i rh sh g r cso n r mo i g i o g nc y r g n s lie Th e i n o u z r q ie n sc n b twh n T2 2 h d o e a in c t l s n i h t mp r t r i co i e d s l rz ra e u e n s re . e u r me t a eme e 0 A— y r g n to a ay ta d h g — e e a u e zn xd e u f ie r s d i e is u Ke r s Co i g g s De u f rz to Or a i y r g n s l d ; ei y r g n t n T2 2 h d o e a i n c t l s ;n y wo d : k n a ; s lu i in; g n c h d o e u f e Olfn h d o e a i ; 0 A— y r g n t a a y t I — a i o o

锦州石化催化汽油加氢脱硫装置开车成功

变换 系统 中低低节 能降 耗技术 改造

小 氮肥 ,0 1 6 2 1 .

准建设 , 其前 身 是 合成 油 品 工程 研 究 中心 。作 为 中

国科 学 院第 一批 国家工 程 实 验室 之 一 , 是支 撑 我 它 国 自主知 识 产 权 煤 制 油 技 术工 程 转 化 的 专 业 实 验 室 。煤炭 间接液 化 国家工程 实验室 累计 完成投 资近

市 人 民政 府 在 京联 合 举 办 的 以 “ 手 合 作 共 赢 共 携

硫 回收双 塔工艺 技 术 , 化氢 的 吸 收和 氧 化再 生分 硫 别 在吸 收塔 和氧化 槽 两个 塔 中 进行 , 硫 后 的气 体 脱 中净化度 高 , 可 以脱除部 分硫醇 , 还 装置 每年 可 回收 硫 磺产 品 33 0t减 排二 氧 化硫 60 0t 右 。( 0 , 0 左 汪

超 重力脱 硫技 术成 功实现工 业化应 用

天然气化 工 , 0 1 3 2 1 .

项 目, 这套 装置 总投资 50 0余 万 元 , 计 硫磺 回收 0 设

产 能 3 / , 产后 可 回收 渭化 集 团 3 0k/ 4td 达 0 ta煤 制

变压 吸附在合 成氨 原料气 净化 中的应用

陕西延长石油榆林炼厂干气脱硫

石油化 工技术 与经 济 ,0 1 3 2 1 .

及硫磺回收装置投运

陕 西延长石 油集 团榆林 炼厂 干气脱 硫及硫 磺 回

干气脱硫塔常见问题分析

干气脱硫塔常见问题分析摘要:醇胺法脱硫工艺诞生于20世纪30年代,在天然气、炼厂气以及氨工业合成气等领域的气体净化中得以广泛应用,绝大多数使用N-甲基二乙醇胺即(MDEA)溶液用于脱除工艺气体中CO2、H2S等酸性气体杂质,因具有较高的处理能力、较低的反应热和腐蚀性以及溶液稳定等特点,已经得到广泛的应用。

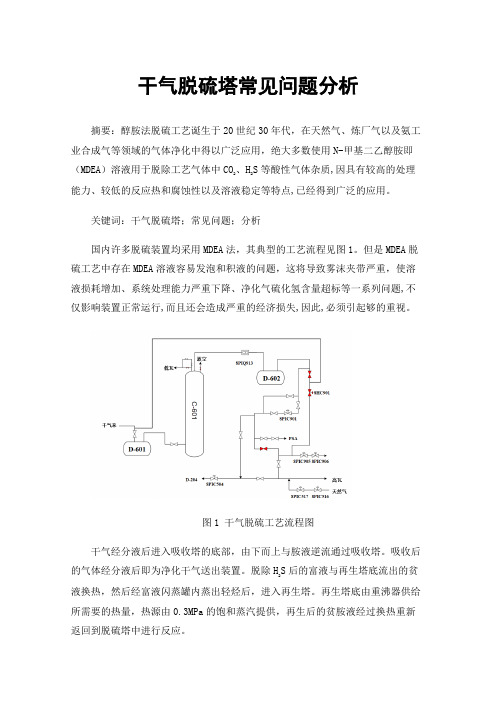

关键词:干气脱硫塔;常见问题;分析国内许多脱硫装置均采用MDEA法,其典型的工艺流程见图1。

但是MDEA脱硫工艺中存在MDEA溶液容易发泡和积液的问题,这将导致雾沫夹带严重,使溶液损耗增加、系统处理能力严重下降、净化气硫化氢含量超标等一系列问题,不仅影响装置正常运行,而且还会造成严重的经济损失,因此,必须引起够的重视。

图1 干气脱硫工艺流程图干气经分液后进入吸收塔的底部,由下而上与胺液逆流通过吸收塔。

吸收后的气体经分液后即为净化干气送出装置。

脱除H2S后的富液与再生塔底流出的贫液换热,然后经富液闪蒸罐内蒸出轻烃后,进入再生塔。

再生塔底由重沸器供给所需要的热量,热源由0.3MPa的饱和蒸汽提供,再生后的贫胺液经过换热重新返回到脱硫塔中进行反应。

1.干气脱硫原理S含量的干气中脱除酸性气体的工艺。

MDEA脱硫装置是一个从高H2MDEA的基本组成为:N-甲基二乙醇胺(MDEA)、水、活化剂,将这混合物称之为活化的MDEA溶液,是一种无色透明或者轻微黄色的粘性液体。

MDEA脱硫是一个S反应方程式化学过程,并且是可逆反应,因而温度对反应影响较大,其吸收H2为:MDEA是一种弱碱,碱性随温度升高而减弱。

在38℃可吸收干气中的硫化氢,加热到125℃又可以将硫化氢释放出来,并且自身再得到再生。

1.干气脱硫效果差原因导致干气脱硫效果差的原因主要与反应温度、胺液进料流量、塔顶压力有关系。

在正常生产过程中,反应温度和塔顶压力波动较小,而进料流量却因为发泡和积液的关系,往往导致其进料量要降低。

气泡是一定体积的气体被液体包围所形成的多相不均匀系统。

干气脱硫

干气脱硫塔机械设计摘要塔设备的作用是实现气(汽)—液相或液—液相之间的充分接触,从而达到相际间进行传质及传热的目的。

塔设备广泛用于蒸馏、吸收、介吸(气提)、萃取、气体的洗涤、增湿及冷却等单元操作中,它的操作性能好坏,对整个装置的生产,产品产量、质量、成本以及环境保护、“三废”处理等都有较大的影响。

随着石油、化工的迅速发展,塔设备的合理造型及设计将越来越受到关注和重视。

对工业废气进行脱硫处理的设备,以塔式设备居多,即为脱硫塔。

炼厂气体脱硫方法主要分为两大类。

一为干法脱硫,另一为湿法脱硫,即MDEA水溶液法。

目前,我国炼厂干气脱硫绝大多数采用这种MDEA法。

本文主要设计的就是以MEDA水溶液为主的干气脱硫塔。

干气脱硫塔设备的设计和选型是建立在对循环吸收工段、精致工段流程的模拟、优化的基础上。

在满足工艺要求的条件下,考虑设备的固定投资费用和操作费用,进行进一步模拟计算、设计和选型。

设计主要包括基本参数选定、机械设计和图纸绘制。

基本参数选定部分完成了塔设备的选型、塔盘的选型和设备材料等内容的设计;机械设计部分为塔设备的筒体、封头、开口、裙座和地基等部件的设计计算,同时对塔的机械性能及塔板负荷性能做了校核。

图纸绘制阶段在前两个阶段的基础上,对干气脱硫塔整体绘制。

关键词:塔设备,干气脱硫塔,设计,校核The dry gas desulfurization tower mechanical designAbstractTower equipment's role is to achieve gas (steam) - full contact between the liquid or liquid - liquid phase, so as to achieve relative to the occasion for the purpose of mass transfer and heat transfer. Tower equipment is widely used in distillation, absorption, dielectric absorption (gas stripping), extraction, gas washing, humidification and cooling unit operations, its operational performance is good or bad, the production of the entire device, product yield, quality, costand environmental protection, "three wastes" treatment has a greater impact. With the rapid development of the petroleum, chemical, reasonable shape and design of the tower equipment will be more and more concern and attention. The industrial waste gas desulfurization processing equipment, the majority of tower equipment, is the desulfurization tower. Refinery gas desulfurization method is mainly divided into two categories. A dry flue gas desulphurization, and the other for wet FGD, MDEA aqueous solution method. At present, China refinery dry gas desulfurization vast majority of adopted this MDEA law. In this paper, the design is the based MEDA aqueous solution, the dry gas desulfurization tower.Dry gas desulfurization tower equipment design and selection is built on the basis of the absorption cycle steps, the fine section in the process simulation, optimization. In the process to meet the requirements of the conditions, considering the equipment fixed investment and operating costs, for further simulation, design and selection. The design includes the basic parameters selected, the mechanical design and drawings. The basic parameters of the selected partially completed tower equipment selection and design of tray selection and equipment and materials; Mechanical design part of tower equipment of the cylinder head opening, skirt and foundation and other parts of the designcalculations, check the same time, the tower of the mechanical properties and plate load performance. Drawing stage the first two stages on the basis of dry gas desulfurization tower as a whole draw.Keywords: tower equipment, dry gas desulfurization tower, design, verification目录绪论 (1)1 干气脱硫塔的应用 (3)2 设备总体设计 (4)2.1 干气脱硫塔的主要构件及其作用 (4)2.2 材料的选择 (5)2.3圆筒设计 (6)2.4 裙座及裙座与塔壳的连接方式 (7)2.5 塔盘结构设计 (8)2.6 危险截面的选择 (10)2.7 塔体分段 (11)2.8 地震载荷、地震弯矩及风载荷、风弯矩 (12)2.9 圆筒应力校核 (12)2.10 地脚螺栓的确定 (13)2.11 补强方式 (13)2.12 干气脱硫塔设备运行中常见故障及处理方法 (15)3 强度计算及校核 (17)3.1 设计任务书 (17)3.1.1 设计参数 (17)3.1.2 设计内容 (17)3.1.3 设计要求 (17)3.1.4 设计简图 (18)3.2 符号说明 (18)3.3 塔壳厚度计算 (24)3.4 塔式容器质量计算 (25)3.5 自振周期计算 (28)3.6 高振型地震载荷和地震弯矩计算 (28)3.7 风载荷计算 (30)3.8 最大弯矩计算 (36)3.9 圆筒应力校核 (36)3.10 裙座验算 (37)3.11 液压试验时的应力校核 (40)3.12 基础环厚度计算 (41)3.13 地脚螺栓计算 (43)3.14 筋板计算 (45)3.15 盖板计算 (46)3.16 裙座与塔壳连接焊缝验算 (46)3.17 开孔补强设计计算 (47)结论 (53)参考文献 (54)谢辞 (55)绪论在石油化工、炼油、医药、食品及环境保护等工业部门,塔设备是一种重要的单元操作设备。

脱硫装置操作波动的原因分析及对策

波动一进 再生塔富液量波动一再生塔 的操作波动。

( ) 态烃 后路 的影 响 : 4液 二套 催化 裂化装 置 的

液 态烃 与一套 催化裂 化 装置 的液态烃 跨接 在一条

线 进入 二联合 装置 , 由于 液态烃 量较大 , 出现 抢量 现象, 造成液 态烃 脱硫 塔 压 力 波动 一 富液 量波 动

一

二 已醇胺 溶 剂 逆流 接 触 , 气 中的 硫 化 氢被溶 干

剂 吸 收, 制 后 的干 气 经 压 力 控制 阀后 出 装置 。 精

从液 态烃脱 硫塔 、 气脱 硫 塔 底 出来 的 富液 各 自 干 经过 界位 调节 阀后 一起 到贫一 富液 换热 器换热 后

进入 富液 闪蒸罐 闪 蒸, 蒸烃 经 压 控 阀后 进 入 火 闪

维普资讯

∞ 石 油 化 I 安全 源自 20 0 2年 弟 1 8

冲罐 , 酸性 水 用泵打入 再 生塔作 塔顶 回流 , 酸性 气

经 压控 阀后去 五联合 装置 如 图 1 。

开安全 阎副线进 行 卸 压 , 样 压力 大 幅 度波 动 造 这

成进 入 再生塔 的富液量 、 液温度 发 生变化 , 富 引起

收稿 日期 :0 1 2—1 2 0 —1 9 作 者 筒 舟 : 若 , , 程 师。 1 9 啕 男 工 9 1年 毕 业 于 抚 顺 石 油 学 院石 化 系 . 在 洛 阳 石 化 总 厂 炼 油 厂 二 催 化 车 间 从 事 拄 现 术 管理 工 作 。

与从溶 剂循 环 泵 打 入 干 气 脱 硫 塔 上 部 的 N 甲基

U ni nd is Co n e m e s r s t a t u t r a u e

Ta ng o Xi

化工生产脱硫技术装置运行与效果评估详解

化工生产脱硫技术装置运行与效果评估详解化工生产过程中,脱硫技术装置的运行是非常重要的环节。

脱硫技术装置的有效运行,可以降低环境污染,改善生产工艺,提高产品质量。

本文将详细介绍化工生产脱硫技术装置的运行以及其效果评估。

一、脱硫技术装置运行脱硫技术装置通常由烟气处理、原料处理和废物处理等部分组成。

在脱硫技术装置的运行中,需要注重以下几个方面的工作。

1. 原料处理原料处理是脱硫技术装置运行的第一步。

在化工生产过程中,原料中往往含有硫化物等污染物。

因此,在装置运行前,需要对原料进行预处理,减少或去除原料中的污染物。

可以采用物理方法、化学方法或生物方法等进行原料的处理,以达到预期的脱硫效果。

2. 烟气处理烟气处理是脱硫技术装置运行过程中的关键环节。

在常见的烟气处理方法中,湿法烟气处理是较为常见和有效的方法之一。

湿法烟气处理中,通过向烟气中添加脱硫剂,如石灰石或碱液,与烟气中含有的二氧化硫发生反应,将其转化为硫酸钙等物质,达到脱硫的目的。

同时,还需要对湿法烟气处理系统进行合理的运行调节,以确保其正常工作。

3. 废物处理在脱硫技术装置运行过程中,会产生一定量的废物,如废水、废渣等。

这些废物需要进行合理的处理,以防止对环境造成二次污染。

对于废水,可以采用中和、沉淀等方式进行处理。

对于废渣,可以通过烘干、焙烧等方式处理,以回收有价值的物质。

二、脱硫技术装置效果评估脱硫技术装置的效果评估是对其运行效果进行科学评价的过程。

通过评估,可以了解脱硫技术装置运行的效果,是否达到了预期的目标。

脱硫技术装置效果评估通常包括以下方面的内容。

1. SO2去除效率SO2去除效率是评估脱硫技术装置效果的重要指标之一。

可以通过连续在线监测或者定期取样分析的方式进行测定。

通过对比排放前后的SO2浓度,计算出SO2去除率,评估脱硫效果的好坏。

2. 投资和运行成本脱硫技术装置的投资和运行成本对于企业来说也是一个重要指标。

通过综合考虑装置的购置、安装、维护、能耗等因素,进行投资和运行成本的评估,可以帮助企业选择合适的脱硫技术装置。

脱硫装置工艺设计

摘 要摘要:随着天然气工业的发展,高含硫气田不断出现,一般说,主要指含有大量H 2S 气体,由于H 2S 气体遇到冷凝水时,不仅会给管道和容器带来全面腐蚀,而且会引起硫化物应力腐蚀裂开(SSCC )。

就管输来说,主要根据安全平衡供气并兼顾到人身健康安全而确定各项具体指标,一般天然气中H 2S 含量应低于20mg/m 3,CO 2的含量最好不超过2%~3%。

本文根据原料气质和净化气要求,设计了一套d m •/108034⨯的脱硫净化装置,选定甲基二乙醇胺(MDEA)作为脱硫溶剂,确定了适宜的工艺流程,进行了详细的工艺计算,对其部分主要设备进行了设计。

该设计工艺流程简单,采用的方法成熟可靠,手段先进,能耗低,出口的气质完全满足管输要求。

关键词:天然气脱硫 工艺流程 甲基二乙醇胺 设备计算目录摘要 (1)ABSTRACT...........................................错误!未定义书签。

1 概述 (1)1.1脱硫的目的和意义 (1)1.2 技术路线及方案比较 (1)1.3国内外发展现状及发展 (3)1.3.1 胺法脱硫 (3)1.3.2 脱硫新工艺 (3)1.4 脱硫方法考虑因素和选择原则 (3)1.4.1 考虑因素 (3)1.4.2选择原则 (4)1.5 设计内容及要求 (4)1.5.1设计内容 (4)1.5.2设计要求 (4)2 工艺方案 (5)2.1 脱硫溶剂的选择 (5)2.2 工艺流程的确定 (5)2.2.1 工艺流程图 (5)2.2.2 工艺流程说明 (5)2.2.3 工艺参数的确定 (6)3 工艺计算 (8)3.1基础数据 (8)3.1.1原料气物性数据 (8)3.1.2 脱硫剂物性数据 (8)3.2 物料衡算 (8)3.2.1 原料气 (8)3.2.2醇胺液的计算 (11)3.3能量衡算 (12)3.3.1吸收塔内热量衡算 (12)3.3.2换热器内的热量衡算 (12)3.3.3再沸器能量衡算 (13)4 设备设计 (13)4.1 入口分离器的设计 (13)4.1.1 分离器筒体设计 (13)4.1.2分离器的壁厚计算 (15)4.2 吸收塔设计 (17)4.2.1 塔体设计 (17)4.3汽提塔设计 (29)4.3.1塔内物料计算 (29)4.3.2设计条件 (29)4.3.2热量及蒸汽流量计算 (29)4.3.3 塔体设计 (30)4.4 MDEA贫富液换热器设计 (33)4.4.1设计条件 (34)4.4.2贫液出口温度及t∆的计算 (34)m4.4.3换热器结构设计及计算 (35)4.5 汽提塔再沸器的设计 (36)5 存在的问题及处理方法 (37)5.1 腐蚀 (37)5.1.1 机理与部位 (37)5.1.2 设备选材 (37)5.1.3 防腐措施 (37)5.2 溶液发泡 (38)5.2.1 胺溶液发泡的原因 (38)5.2.2 引起胺溶液发泡的因素 (39)5.2.3 预防及溶液发泡后的处理 (39)5.3 溶剂损失 (40)6 总结 (41)致谢 (42)参考文献 (43)1 概述1.1脱硫的目的和意义天然气中通常含有H2S、CO2和有机硫化物等酸性组分存在,这些气相杂质在水存在的情况下会腐蚀金属,并污染环境。

脱硫装置设备的腐蚀分析及防腐措施

脱硫装置设备的腐蚀分析及防腐措施张兆宽(中国石化济南分公司,山东济南250101)摘 要:本文通过对脱硫装置胺液系统设备和管道的腐蚀情况及其分布的介绍,分析了各类影响腐蚀的因素,着重阐述了胺液的流速和热稳态盐加剧腐蚀的机理,并在此基础上提出了相应的防腐措施。

关键词:胺液的腐蚀、热稳态盐、湍流、防腐措施。

1 装置概况液化气、干气脱硫装置的原料主要来自催化的干气和液化气、污水罐的呼出气、硫磺回收装置尾气、焦化装置的干气等。

装置内的设备和管线的材质以碳钢为主,除溶剂再生系统部分设备和管线材质为304不锈钢外,包括:胺液再生塔整体及内件,再生塔底重沸器出入口管线及其换热管束,三台贫富胺液换热器管束,其它大部分设备和管线均为碳钢材质。

本装置是由四川石油天然气勘探设计院设计的,88年底建成并投入运行,脱硫剂采用MEA;到1994年进行了大规模的改造,更换脱硫剂为MDEA,并将来自RFCC与DCC的液化气分别进入两座脱硫塔进行脱硫,设计处理能力为RFCC液化气13.5t/h 、DCC液化气7.4t/h、干气13000 Nm3/h,同时扩大了溶剂再生系统的处理能力;2001年的扩能改造只对溶剂再生系统进行了扩能,将脱硫剂系统的设备和管线全部更新,胺液再生塔的设计能力为60~150t/h(设计点为100t/h),开工后实际胺液循环量为40吨/小时左右,到2002年9月胺液循环量增加到60吨/小时;2004年检修时对再生系统的部分机泵和再生塔进行了更新,进一步扩大了溶剂再生能力,检修后胺液循环量达到100吨/小时左右。

2 设备腐蚀状况自进入2006年以来,装置内的设备和管道频繁出现腐蚀泄漏事件,而且所有的腐蚀泄漏都发生在贫胺液系统,表1为腐蚀事件统计。

从腐蚀事件统计看,换热设备发生泄漏的部位主要集中在有胺液气液变化或流速变化、材质为碳钢的地方,如换热器壳体的出入口出部位以及折流板的部位都出现多次的腐蚀泄漏事件,重沸器出口部位壳体呈蜂窝状,设备口短节及出口附近的壳体多处腐蚀穿透,如图1所示;贫富胺液换热器壳体在折流板部位出现明显的沟槽,并已出现腐蚀穿孔,如图2所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

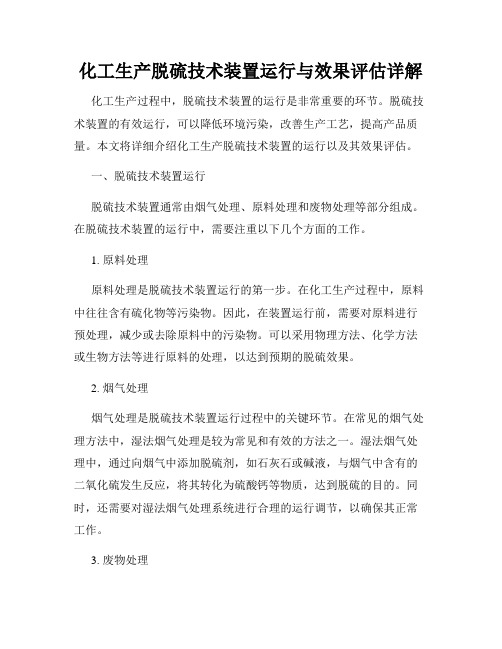

D-0102

催化干气胺液回收器

C-0101

催化干气脱硫塔

D-0104

溶剂缓冲罐

D-0202

轻烃回收干气胺液回收器

C-0201

轻烃回收干气脱硫塔

C-0502

D-0502C-0501

烃类至工厂火炬系统

D-0401

轻烃回收液化石油气胺液回收器

C-0401

轻烃回收液化石油气脱硫抽提塔

FLFR-0411

一级硫醇抽提反应器Ⅱ

FLFR-0412

二级硫醇抽提反应器Ⅱ

FLFR-0413

水洗反应器Ⅱ

SR-0412A/B

轻烃回收液化石油气聚结器

烃类至工厂火炬系统

D-0302

催化液化石油气胺液回收器

C-0301

催化液化石油气脱硫抽提塔

FLFR-0311

一级硫醇抽提反应器Ⅰ

FLFR-0312

二级硫醇抽提反应器Ⅰ

FLFR-0313

水洗反应器Ⅰ

SR-0313A/B

催化液化石油气聚结器

M-0312催化剂注入器C-0321

氧化塔

M-0322

碱液-溶剂油混合器

D-0324

尾气分液罐

FLFR-0321

溶剂洗反应器

D-0323

溶剂中间罐

SR-0323A/B

溶剂油过滤器。