干气液化气脱硫

液化气脱硫工艺现状分析

液化气脱硫工艺现状分析液化气脱硫工艺是指对液化石油气中的硫化氢进行脱除的工艺。

随着环保意识的增强和对环境污染的重视,液化气脱硫工艺在化工领域中变得越来越重要。

本文将对液化气脱硫工艺的现状进行分析,并对其发展趋势进行展望。

一、液化气脱硫工艺的主要方法液化气中的硫化氢是一种有害的气体,不但对人体健康造成危害,而且还会对大气环境造成污染。

对液化气脱硫的要求越来越高。

目前,液化气脱硫主要采用以下几种工艺方法:1. 化学吸收法:化学吸收法是通过将液化气通入含有分散在其中的化学吸收剂的吸收器中,利用吸收剂与气体中的硫化氢发生化学反应,从而将硫化氢从气体中脱除。

常用的吸收剂有醇胺、乙二胺等。

化学吸收法能够将硫化氢脱除率达到较高水平,但是需要消耗大量的吸收剂,并且在后续的再生过程中也需要投入大量的能源,造成了一定的能源浪费。

2. 生物脱硫法:生物脱硫法是指利用一些特定微生物对液化气中的硫化氢进行生物氧化反应,从而将硫化氢转化为硫酸盐或者硫,达到脱硫的目的。

生物脱硫法具有脱硫效率高、耗能低、对环境友好等优点,但是存在微生物生长慢、对气体成分要求高、操作复杂等缺点。

3. 传质脱硫法:传质脱硫法是指利用气液两相之间的传质作用,将液化气中的硫化氢传送到液相中去。

传质脱硫法的工艺简单、操作方便、成本较低,但是脱硫效率和适用范围相对较窄。

上述方法各有优缺点,并且适用于不同的工艺条件和需要。

在实际工程中,常常会根据具体情况选择合适的液化气脱硫工艺方法,或者进行工艺的组合应用。

随着对环境保护的要求日益提高,液化气脱硫工艺在制气、天然气液化、LPG储罐、地下储罐以及分装装置等领域中得到了广泛应用。

在我国,液化气脱硫工艺的现状包括以下几个方面:1. 技术水平不断提高:近年来,我国在液化气脱硫工艺方面的技术水平不断提高,大量技术装备和工艺设备逐步更新升级。

在传质脱硫、化学吸收脱硫、生物脱硫等方面都取得了一定的突破和进展。

2. 成本不断降低:随着液化气脱硫工艺技术的进步和成熟,其成本不断降低。

液化气脱硫工艺现状分析

液化气脱硫工艺现状分析1. 引言1.1 液化气脱硫工艺的重要性液化气脱硫工艺的重要性可以从多个方面来进行分析。

液化气脱硫是工业生产中的一项重要环节,因为液化石油气(LPG)中的硫化氢和硫醇等硫化物是环境污染物和对人体有害物质,通过脱硫处理可以减少对环境的污染,降低对人体健康的危害。

液化气脱硫对液化气的质量和安全性起到至关重要的作用。

硫化物的含量过高会影响液化气的燃烧性能,增加了火灾和爆炸的风险。

进行液化气脱硫处理可以保证液化气的品质,降低安全风险。

液化气脱硫工艺的重要性还体现在其对提高液化气的市场竞争力和产品附加值的影响。

经过脱硫处理后的液化气更加纯净、环保,符合现代社会对能源清洁化的追求,有利于企业拓展市场,并提高产业的可持续发展能力。

液化气脱硫工艺在工业生产中具有不可替代的重要作用,值得进一步深入研究和推广应用。

1.2 研究的背景和意义液化气脱硫工艺是目前环保领域中的热门研究方向之一。

随着全球经济的快速发展和工业化进程的加快,液化气的使用量不断增加,而液化气中含有的硫化氢等有害气体会对环境和人体健康造成严重影响。

对液化气进行脱硫处理具有重要的意义。

在我国,液化气的生产和使用已经成为一种常见的能源形式。

随着环保要求的日益提高,对液化气中硫化氢等有害气体的排放限制也越来越严格。

研究液化气脱硫工艺不仅有助于减少环境污染,提高液化气的清洁度,而且也符合我国对环保技术的需求。

液化气脱硫工艺的研究还能促进相关技术和设备的创新,推动绿色能源产业的发展。

通过对各种液化气脱硫工艺的比较和分析,可以为工程技术人员提供参考,促使液化气脱硫工艺在工业生产中得到更广泛的应用,进一步推动环保领域的发展。

液化气脱硫工艺的研究具有重要的实践意义和科学价值。

2. 正文2.1 液化气脱硫工艺的发展历程液化气脱硫工艺的发展历程可以追溯到20世纪初。

最早期的液化气脱硫工艺是采用氨洗法,通过将氨水溶液喷洒在气态硫化氢中,使硫化氢与氨发生化学反应,生成非挥发性的硫化铵盐。

干气液化气胺液脱硫常见问题分析

干气液化气胺液脱硫常见问题分析陈礼平【摘要】针对炼油厂催化装置干气液化气脱硫系统胺液的损失和设备的腐蚀等常见问题进行了深入分析。

胺液的损失分为物理损失、化学损失和发泡损失,杂质腐蚀、溶剂腐蚀和酸气腐蚀是设备腐蚀的主要原因。

加强材质的配备,优化工艺操作,加强胺液的保护和净化,优选溶剂可以有效减少溶剂的损失,降低设备的腐蚀程度。

%In-depth analysis of equipment corrosion and extra loss of amine in dry gas /liquefied gas desulfurization system of refinery catalytic cracking unit was presented.Loss of amine solution was divided into physical loss , chemical loss and foam loss.The main cause of equipment corrosion included impurities corrosion , solvents corrosion and acid gas corrosion.Finally , some proposals of solving measures were proposed , including strengthening material selection , optimization of process operations , protecting and purifying amine solution.【期刊名称】《广州化工》【年(卷),期】2014(000)015【总页数】3页(P192-194)【关键词】胺液;脱硫;问题【作者】陈礼平【作者单位】荆门利盛石化工贸有限公司,湖北荆门 448000【正文语种】中文【中图分类】TE624醇胺法工艺技术诞生于20世纪30年代,在天然气、炼厂气以及氨工业合成气等领域的气体净化中得以广泛应用,目前炼厂干气液化气的脱硫主要也是采用醇胺法,绝大多数使用MDEA溶剂。

气分MTBE及品精制装置基本原理概述

产品精制、气体分馆及MTBE装置基本原理概述2010年4月30日第一章第二章第三章第四章第五章总述干气、液化气脱硫轻油、液化气脱硫醇气体分MTBE合成第一章总述1・1双脱装置作用:1)处理来自催化装置的干气,脱除其中的硫化氢,脱硫后的气体去燃料气管网和制氢装置;2)处理来自催化装置的液化气,脱除其中的硫化氢和硫醇,为下游气体分憎装置提供原料;3)处理来自催化装置的汽油,脱除汽油中的硫醇硫,满足汽油质量对硫醇硫的要求。

1.2气分装置作用:来自催化装置并经过脱硫、脱硫醇装置精制后的液化气经过气体分憎装置精憎后,生产丙烯和丙烷产品。

混合碳四作为下游MTBE装置的原料。

1.3MTBE装置作用:来自气分装置的混合碳四与外购甲醇经过MTBE装置处理后主要产品为MTBE产品,MTBE纯度>98% (重)(含C5),该产品辛烷值高,且调合性能优良,可用作高辛烷值无铅车用汽油的添加组分,乂是汽油中所需氧含量的最重要来源。

装置的副产品为未反应C4憎分,用作民用液化气燃料。

第二章干气、液化气脱硫2.1基本原理:吸收与解吸炼油生产过程产生的炼厂气是多种组分的混合物,并可能含有杂质。

只有将它们分离、提纯、精制,才能进人下一道炼制工序或作为化工原料和其他用途。

为实现分离过程,炼油厂广泛采用吸收和解吸的方法。

2.1.1基本概念(1)物系的相在物质体系中,具有相同物理和化学性质的均匀部分,称为相。

其分散度达到分子大小的数量级。

相与相之间有明确的分界面。

如装在压力容器内的液化石油气,上部的气体称为气相,下部的液体称为液相。

由浮在水面上的冰块及水、蒸汽所组成的物系,冰块称为固相,水称为液相,上部蒸汽则称为气相。

这三者虽具有相同的化学性质,但物理性质却不一样,因此是三个相。

由油和水组成的物系,如果分了层,上面油的部分称为油相,下面水的部分称为水相。

虽然都是液体,但属于不同的相。

乂如两种或两种以上的物质组成的溶液,因其任何部分都是均匀的,所以整个溶液就是一个相。

干气脱硫塔常见问题分析

干气脱硫塔常见问题分析摘要:醇胺法脱硫工艺诞生于20世纪30年代,在天然气、炼厂气以及氨工业合成气等领域的气体净化中得以广泛应用,绝大多数使用N-甲基二乙醇胺即(MDEA)溶液用于脱除工艺气体中CO2、H2S等酸性气体杂质,因具有较高的处理能力、较低的反应热和腐蚀性以及溶液稳定等特点,已经得到广泛的应用。

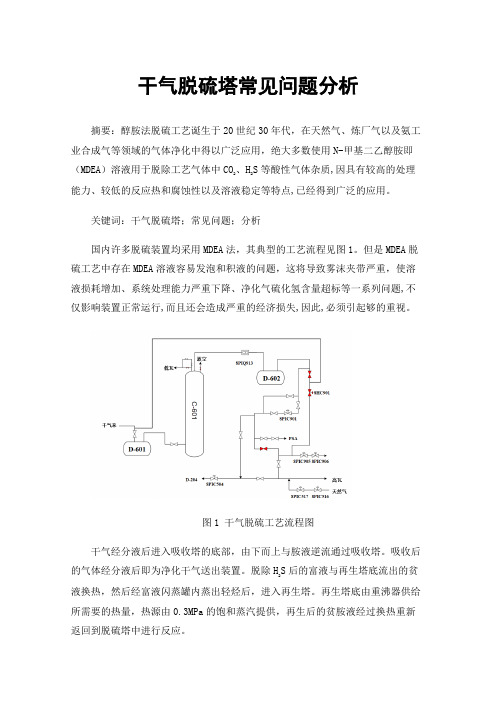

关键词:干气脱硫塔;常见问题;分析国内许多脱硫装置均采用MDEA法,其典型的工艺流程见图1。

但是MDEA脱硫工艺中存在MDEA溶液容易发泡和积液的问题,这将导致雾沫夹带严重,使溶液损耗增加、系统处理能力严重下降、净化气硫化氢含量超标等一系列问题,不仅影响装置正常运行,而且还会造成严重的经济损失,因此,必须引起够的重视。

图1 干气脱硫工艺流程图干气经分液后进入吸收塔的底部,由下而上与胺液逆流通过吸收塔。

吸收后的气体经分液后即为净化干气送出装置。

脱除H2S后的富液与再生塔底流出的贫液换热,然后经富液闪蒸罐内蒸出轻烃后,进入再生塔。

再生塔底由重沸器供给所需要的热量,热源由0.3MPa的饱和蒸汽提供,再生后的贫胺液经过换热重新返回到脱硫塔中进行反应。

1.干气脱硫原理S含量的干气中脱除酸性气体的工艺。

MDEA脱硫装置是一个从高H2MDEA的基本组成为:N-甲基二乙醇胺(MDEA)、水、活化剂,将这混合物称之为活化的MDEA溶液,是一种无色透明或者轻微黄色的粘性液体。

MDEA脱硫是一个S反应方程式化学过程,并且是可逆反应,因而温度对反应影响较大,其吸收H2为:MDEA是一种弱碱,碱性随温度升高而减弱。

在38℃可吸收干气中的硫化氢,加热到125℃又可以将硫化氢释放出来,并且自身再得到再生。

1.干气脱硫效果差原因导致干气脱硫效果差的原因主要与反应温度、胺液进料流量、塔顶压力有关系。

在正常生产过程中,反应温度和塔顶压力波动较小,而进料流量却因为发泡和积液的关系,往往导致其进料量要降低。

气泡是一定体积的气体被液体包围所形成的多相不均匀系统。

气体脱硫

第一部分气体脱硫一、气体中的硫化物硫在油品中的存在形态有:元素硫、硫化氢、硫醇、硫醚、二硫化物、噻吩等类型的含硫化合物,此外尚有少量其他类型的含硫化合物。

我们一般将硫化物分为活性硫化物和非活性硫化物,活性硫化物主要包括元素硫、硫化氢和硫醇等,它们的共同特点是对金属设备有较强的腐蚀作用;非活性硫化物主要包括硫醚、二硫化物和噻吩等对金属设备无腐蚀作用的硫化物,经受热分解后一些非活性硫化物将会转变成活性硫化物。

干气中含硫化合物主要为硫化氢,液化气除了含硫化氢之外还含有硫醇、硫醚等。

干气、液化气中含有硫化物时,会引起设备和管线的腐蚀,使催化剂中毒,危害人体健康,污染大气。

同时,气体中的硫化氢也是制造硫磺和硫酸的原料。

二、气体脱硫的方法气体脱硫的方法可分为干法脱硫与湿法脱硫两大类。

干法脱硫是利用固体吸附剂吸附法脱除硫化氢,常用的吸附剂有氧化锌、活性炭和分子筛,湿法脱硫是用液体吸收剂洗涤气体,以除去气体中的硫化氢,其中最常用的是醇胺法脱硫。

醇胺法脱硫溶剂一般采用国内新开发的复合型甲基二乙醇胺(MDEA)溶剂,该溶剂是以MDEA为基础组份,加入适量添加剂改善胺溶液的脱硫选择性、抗降解和抗腐蚀能力,此外还加入微量辅助添加剂以增加溶剂的抗氧化和抗发泡能力。

复合型甲基二乙醇胺溶剂与传统的其他醇胺脱硫剂相比主要有以下特点:1、对H2S有较高的选择吸收性能,溶剂再生后酸性气中硫化氢浓度可以达到70%(v)以上。

2、溶剂损失量小。

其蒸汽压在几种醇胺中最低,而且化学性质稳定,溶剂降解物少。

3、碱性在几种醇胺中最低,腐蚀性最轻。

4、装置能耗低。

与H2S、CO2的反应热最小,同时最高使用浓度可达40~50%(wt),溶剂循环量降低,使再生蒸汽消耗量大大降低(为稳定脱硫和再生系统的操作,降低胺耗,采用复合型甲基二乙醇胺溶剂的浓度为30%(wt))。

5、因其对H2S选择性好,溶剂循环量降低且使用浓度高,故降低了设备体积,节省了投资。

干气与液化气系统脱硫工艺的探讨

表 2 设备结构参数表 三、 存在 问题及分析 乌鲁 木齐石化焦 化车间脱硫 醇装 置 自投 产以来 ,脱 硫 单元 的处 理量较低 ,脱 硫效果较好 。但在运行 期问 , 也 曾发生过 一些 问题 ,影 响装置运行 ,例如胺 液发泡 、 脱硫 塔堵塞 以及产 品质量 不合格等现 象。现总结分 析如 下 :1 . 胺液 老化发泡 。乌鲁 小齐石 化硫磺装 置 的贫 胺液 浓度为 1 0 — 4 0 % ,供 焦化 、重催 等装 置同时循 环使用 。 经过观察 ,长期运行后会 出现胺液发泡现象 , 影 响操作 , 导致净化干气 带液影 响下游装置生产 的严重 问题 。原因 分析如下 : ( 1 )贫液 中主要物质为 N 一甲基 二乙醇胺 , 为有机弱碱 ,属于易发泡物质。 ( 2 )因干气液化气 中含 有硫化物 ,长 期运行后 ,设备 和管道 上出现铁锈等 腐蚀 物 ,进入胺 液后加 重了胺 液的发泡程度 。 ( 3 )装置开 T 周期长 ,操作 波动大 ,因干气 自吸 收稳定再 吸收塔来 , 吸收剂为柴油 ,而焦化装置操作变动多 ,原料性质恶劣 , 柴油易 因换塔 等操作 夹带焦粉等 杂质 ,导致干气 中携带 部分杂质 ,易引起胺 液的发泡。 ( 4 )胺液 自精制车间送 往各个车间使用循环 , 会发生老化 的现象 , 如不及时置换 , 不仅会影响脱硫效果 , 还加重胺 液的发泡程度。 处理方法 ( 1 )操 作上 力求 平稳操 作 ,严 防参数 大幅 度波 动 ,及 时对再 吸收塔 、贫 吸收柴油换热器 进行清理 ,减少 下气 中焦 粉 夹带 。 ( 2 )对 干气 进脱 硫塔 前 的旋流 分离 器 及 时脱液 ,避免杂质携带至干气脱硫塔 中。 ( 3) 定期对胺

化 工 中 间体

・

68 ・

2 0 1 5 年第0 6 期

干气液化气胺液脱硫常见问题分析

高分子有机物进入后续脱硫醇 系统 ,经过碱 水后仍 然溶解 在液 态烃 中,会导致液态烃 的油渍试 验不合 格 。

. 6 杂质腐 蚀 些 降解物及热稳定盐 的存在导 致腐蚀增 强 ,起泡 加剧 ,醇胺 吸 2 收能力 下降 。 进料气 中夹 带的 H C 1 、H C N、N H 、低 分 子有 机酸 进入 胺 ( 5 )表 面活性剂 :一 种情 况 ,原料带入醇胺 系统 中缓蚀 剂 液 系 统 中 ,加 上 系 统 运 行 过 程 中 产 生 的 F e 、F e S 、F e O颗 粒 , 之类 的活性添加剂 ;另一种情况 ,装 置检修 时带人 系统 的润 滑 它们相互作用生成盐类物 质造 成设备 管线 的堵 塞引起 腐蚀 。配 油 、润滑脂 也是一种污染源 ,它们极易导致胺液发泡 。 置水 中也 可能 夹带 c a ” 、Mg “ 、F e “ ,它 们 与醇 胺作 用 产生

( 3 ) 水 质 污 染 :配置 水 如 含有 化 学 处 理 剂 ( 如C 1 一 ) 或 含 有

溶解 氧亦能导致胺液发泡 。 ( 4 )降解物污染 :在长 时间连续 生产 中,醇胺 液会发生 热 降解 ,化学降解 ,氧化降解而产 生一 系列热 稳定 盐 ( H S S ) ,这

造成闪蒸罐压力上升 ,另一方 面液态烃 中溶 解携带 胺液 降解 的

果 ,甚 至导致堵 塞管道 ,强烈腐蚀设备 。氧 还能使 MD E A降解 生成 D E A,影 响 溶 剂 的 选 择 性 。

负 荷 。 表 1 酸 性 气 负 荷

1 . 3 发泡 损 失

发 泡 是 造 成 溶 剂 损 失 的 重 要 原 因 之 一 ,造 成 醇 胺 液 发 泡 原

的化学反应生成羟 乙基哌嗪 、羟 乙基 乙二胺 、环 氧 乙烷 等多种 2 . 4 酸气 腐蚀 化合物 。C O一醇胺 体 系 降解起 主导 作用 的是温 度 。有资 料报 醇胺 系 统 中 酸 性 气 体 H: S和 C O : 在 水 溶 液 中具 有 极 强 的 电 道 ,当温度达到 1 4 0℃ ,3 0 0 h就可 使 2 0 % 的 MD E A降解 ,造 化腐 蚀 和 化 学 腐 蚀 特 性 ,腐 蚀 性 极 强 ,生 成 F e S 、F e S , 、 成溶剂损失 。 F e C O , 、F e , O 等多种颗粒污垢从而导致设备减 薄开裂 、断裂或 溶剂贮罐 、循环 罐 、地 下罐 缺乏 N ,保护 ,空气 中 的氧 与 穿孔 。一般情 况下 ,装置的腐蚀程度 随酸性气 负荷 的上 升而 醇胺反应生成羰基酸 ,进 一步反应 生成 热稳定盐 HS S 。不断积 增加 ,表 1 推荐 了可控制腐蚀 的胺液浓 度及 富液 的最高酸性 气 累的降解产 物 ,若 不及时复活处理 ,会逐 渐降低 溶剂 的脱硫效

炼油厂适用的液化气脱总硫及深度脱硫技术

炼油厂.双脱总硫.一体技术 ULH 工艺

适用于那些装置

1、炼油厂的干气、各类液化气脱H2S、脱硫醇同时脱非硫醇性硫装置

2、硫磺尾气脱硫包括有机硫

ULH技术解决哪些难题

1、液化气脱硫精度:脱除羰基硫、硫醚等所有有机硫,总硫从现在的40-70mg/m3降低到 5-15 mg/m3 ;把MDEA升级到UDS复合胺液、胺洗塔不用改。

胺液再生时有机硫能完全再生出来,并随 H2S 去硫磺。

这是国内目前唯一工业化的技术。

2、焦化液化气脱硫醇和总硫,无需碱洗,从源头消除碱渣和尾气

3、同时可以解决干气脱总硫,使得烟气硫不超标。

4、硫磺尾气脱硫:使得烟气中的二氧化硫从100-160mg/m3降低到40-80mg/m3

5、可在高浓度40%左右运行,提高脱硫负荷15-20%,在不改造设备和工艺流程前提下。

干气液化气脱硫脱硫醇工艺讲解

干气液化气脱硫脱硫醇工艺讲解干气、液化气-脱硫、脱硫醇操作讲义 2.4.1. 脱硫岗位的任务(1) 利用化学吸收原理将干气及液化气中的硫化氢吸收下来,使干气及液化气中硫化氢含量达到质量要求。

(2) 采用预碱洗脱硫化氢及催化剂碱液抽提催化氧化脱硫醇工艺,将液化气中的硫化氢及硫醇脱除。

(3) 负责维护本岗位所属设备、仪表、电气可靠好用,保证安全生产。

(4) 严格遵守巡回检查制度,定时、定点对室内、外仪表进行对照,保证平稳生产。

(5) 优化操作,努力降低能耗及剂耗。

2.4.2. 脱硫岗位操作要点(1) 操作中发生超温、超压以及停水、电、汽、风等不正常现象,岗位要根据具体情况果断及时地进行处理,严防事故扩大。

(2) 严格按照工艺卡片规定控制好各塔压力、温度以及液、界位。

(3) 正常生产运行时,严防设备受憋、超压,串压,做到安全第一。

2.4.3. 净化干气硫化氢含量的控制控制目标:指令值范围内控制范围:?3,(V/V)相关参数:原料温度;原料量;脱硫塔压力;贫液量;溶剂贫液中硫化氢含量;贫液入塔温度控制方式:正常情况下,净化后的干气及液化气硫化氢含量由溶剂量的大小来控制。

正常调整:影响因素调整方法 1.贫液浓度的变化联系硫磺装置提高溶剂浓度 2.溶剂贫液量的变化加大贫液量 3.溶剂再生效果差,溶剂贫液中硫化氢联系降低贫液中的硫化氢含量含量高4.贫液入塔温度的变化联系控制好贫液温度5.原料温度的变化适当降低原料温度6.原料中的硫化氢含量的变化原料中硫化氢含量增加,可以提高溶剂量或联系厂调度提高溶液浓度 7.原料量的变化原料量增加,相应增加溶剂量 8.脱硫塔压力的变化提高脱硫塔压力The innovative city plan a: innovative city of City, comprehensively promote the implementation of national innovation pilot city, according to the Ministry of science and technology, on the sea of province "agreed as a national innovation pilot city of the little letter2.4.4. 干气脱硫塔压力的控制控制范围: 0.85-0.95MPa控制目标:正常操作中干气脱硫塔顶压力应控制在上述范围内,保证干气质量合格相关参数:高压瓦斯管网压力控制方式:干气脱硫塔压力由压控阀控制,通过控制干气出装置流量来控制干气脱硫塔压力正常调整:影响因素调整方法干气量的变化联系稳定岗位控制干气来量平稳高压瓦斯管网压力的变化联系调度瓦斯管网撤压仪表失灵仪表失灵,及时改手动或副线控制,联系仪表工处理异常处理:现象影响因素处理方法及时联系厂调度撤瓦斯管网压力,紧急时可以通瓦斯管网憋压过安全阀付线临时泄压塔压力升高,压力处理量突然大幅平稳处理量上限报警度增加仪表失灵,及时改手动或副线控制,联系仪表工压控阀失灵全关处理若原料干气中断,停止接受原料,及时关闭净化焦化部分故障或干气出装置阀,当稳定系统压力低于本系统时,干气中断,塔压力气压机故障,引起及时关闭稳定干气来的手阀,以保证系统内压力,下降干气中断维持溶剂循环和催化剂碱液循环,随时准备接受原料 2.4.5. 干气脱硫塔液位的控制控制范围: 45%?5%控制目标:正常操作中干气脱硫塔底液位应控制在上述范围内,保证平稳操作相关参数:干气脱硫塔压力,贫液循环量,富液闪蒸控制方式:干气脱硫塔底液位由液控阀控制,通过控制富液流量来控制干气脱硫塔液位正常调整:影响因素调整方法液面指示失灵联系仪表处理,加强现场液位指示的检查富液进料量突然增大,后稳定贫液量,加大富液到闪蒸罐量路不十分畅通干气脱硫塔压力波动稳定压力2etterto the Ministry of science and technology, on the sea of province "agreed as a national innovation pilot city of the little lity plan a: innovative city of City, comprehensively promote theimplementation of national innovation pilot city, according The innovative c异常处理:现象影响因素处理方法前路压力迅速上升,干气胺液回收干气脱硫塔液位器液位迅速上升甚过高,或没过干气通知厂调度并及时将干气切出脱硫装置至干气分液罐液位进口迅速上升2.4.6. 液化气脱硫抽提塔压力的控制控制范围: 1.40-1.50MPa控制目标:正常操作中液化气脱硫塔顶压力应控制在上述范围内,保证液化气硫醇含量合格相关参数:液化气流量,液化气与碱洗沉降罐压力,贫液进塔温度控制方式:干气脱硫塔压力由压控阀控制,通过控制干气出装置流量来控制干气脱硫塔压力正常调整:影响因素调整方法液化气量的变化联系稳定岗位控制液化气来量平稳液化气罐区系统故障憋压联系调度泄压仪表失灵仪表失灵,及时改手动或副线控制,联系仪表工处理液化气温度、溶剂温度的控制好液化气入脱硫温度和溶剂温度变化异常处理:现象影响因素处理方法后部憋压及时联系后部撤压,如果是脱硫醇系统问题紧急时可以通过安全阀付线临时泄压塔压力升高,压力处理量突然大幅平稳处理量上限报警度增加压控阀失灵全关仪表失灵,及时改手动或副线控制,联系仪表工处理3city of the little letter city, according to the Ministry ofscience and technology, on the sea of province "agreed as a national innovation pilotThe innovative city plan a: innovative city of City, comprehensively promote the implementation of national innovation pilot2.4.7. 液化气脱硫塔液位的控制控制范围: 45%?5%控制目标:正常操作中液化气脱硫塔液位应控制在上述范围内,保证平稳操作相关参数:液化气脱硫塔压力,贫液循环量,富液闪蒸罐压力控制方式:液化气脱硫塔液位由液控阀控制,通过控制富液流量来控制液化气脱硫塔液位正常调整:影响因素调整方法液面指示失灵联系仪表处理,加强现场液位指示的检查贫液进料量突然增大,后稳定贫液量,加大富液到闪蒸罐量路不十分畅通液化气脱硫塔压力的变化查找原因稳定液化气脱硫塔压力液化气预碱洗沉降罐界面的控制控制范围:45?5,控制方式:补充碱液和现场底部排碱渣正常调整:影响因素调整方法液化气带水严重,界面上升发现V1312界面上升快,应及时联系稳定岗位解决液化气带水问题碱液循环线堵塞,造成界面下降发现碱液循环线堵塞,一是进行蒸汽吹扫,启用伴热线,二是联系维修处理循环线2.4.8. 净化液化气硫醇含量的控制控制目标:指令值范围内控制范围:?3,(V/V)相关参数:碱液循环量,碱液浓度控制方式:正常情况下,净化后液化气硫醇含量由碱液量的大小来控制。