SMT网板设计技术要求

SMT钢网设计规范

1.目的本规范规定了本公司钢网外形,钢网标识,制作钢网使用的材料,钢网焊盘开口的工艺要求。

2.适用范围本规范适用于钢网的设计和制作。

3.定义钢网:亦称模板,是SMT印刷工序中,用来漏印焊膏或胶水的平板模具。

MARK点:为便于印刷时钢网和PCB准确对位设计的光学定位点。

4.详细内容4.1材料和制作方法4.1.1网框材料钢网边框材料可选用空心铝框或实心铝框,网框边长根据PCB尺寸设定,网框的厚度为40±3mm.网框底部应平整,不平整度不可超过1.5mm。

外协用网框规格,由工程师外协厂家商讨决定。

4.1.2钢片材料钢片材料优选不锈钢板,其厚度为0.08-0.3(4-12MI1)o4.1.3张网用的胶布,胶水在钢网的底部,使用铝胶布覆盖钢片与丝网结合部位以及网框部分。

在钢网的正面,在钢片与丝网结合部位及丝网与网框结合部位,必需用强度足够的胶水填充,所用的胶水应不与清洗钢网用的清洗溶剂起化学反应。

4.1.4钢网制作方法a一般采用激光切割的方法,切割后使用电抛光降低孔壁粗糙度。

b胶水钢网开口采用蚀刻开口法。

4.2钢网外形及标识的要求4.2.1外形图变更日期变更版本变更内容称文名页次第2页,共2页4.2.2 钢网外形尺寸(单位:mm )要求:钢网类型 网框尺寸A 钢片尺寸B 胶布粘贴宽度C 网框厚度D 可印刷范围 小钢网 800*750±5 640*590±5 40±5 40*30+3 620*570+5 标准钢网 1000*750±5 840*590±5 40±5 40*30±3 820*570±5 大钢网1500*750±51340*590±540+540*30±31320*570±5侧视图标签、 T 面1J ________图二、钢片4.2.3 PCB 居中要求PCB 中心,钢片中心,钢网外框中心需重合,钢网制作中三者中心距最大值不超过3mm 。

SMT钢板制作规范

鋼片厚度檢測孔(勿挖空)

設 計 參 考 .x ls

MODEL: P/C: T: MM Date: YYYY-MM-DD

Frame Mark

仰视

Frame

四、 标示要求 1)钢片上有 2 个 Mark 区,位于 PCB 电路板进板方向的左下脚为厂商 Mark 区,右下脚 为我司 Mark 区;未經允許,其它任何地方不得作任何标示; 2)框架上有 1 个 Mark 区(Frame Mark),位于 PCB 进板方向的中間位置,Mark 主要内容 如下图所示(此 Mark 要求塑封或雷射雕刻,确保 stencil 清洗时,不会脱落):

12) 鋼板回廠驗收.若鋼板與所給實物不能對應(偏移)或鋼片厚度或開口設計不符合原 設計要求,我司有權拒收或要求重開.

13) 我司要求厂商对本规则进行保密管制,不得外流。

六、 开孔规则(Unit: mil) [1 mil=0.0254 mm] 1. 普通组件规则

Component type

PCB Pad

SOP25

General Rules: 根据 gerber 所设计尺寸,按 1:1 开制

SOP223 等 晶体管

General Rules: 根据 gerber 所设计尺寸,小焊盘按 1:1 开制,大焊盘开原焊 盘的 2/3,并在面积上作 10%的缩小,后根据尺寸大小将焊盘 分割成网格状,网格线宽为 8~16(0.2~0.4mm),网格大小 在 120(3mm)左右,按焊盘大小均分。

H /2

H

項目

3) 测试点、单独焊盘无特殊说明不得开孔; 4) 钢板开孔孔壁锥度要求在 4°~9°范围之内, 鋼片厚度公差需小于±0.0025mm; 5) Aperture 宽度减小时应对称进行,以使锡膏居中;Aperture 长度减少时应尽量在

SMT网板设计基本技术要求

各 个 方面 中 ,网板 的设 计起 着举 足轻 重的 作 用。

二 、一 般技 术 要求

1 网 框 :框 架 尺 寸 根 据 印 刷 机 的 要 求 而 定 ,以 、

4 、开 口要 求 :

14.位 置及 尺寸 确 保较 高开 口精 度 ,严格 按规 定 .1

开 口方式 开 口 。 1 4 . 独 立 开 口 尺 寸 不 能 太 大 ,宽 度 不 能 大 于 .2

2 mm,焊 盘 尺 寸 大 于 2 mm的 中 间需 架04 .mm的桥 ,以

免 影 响网板 强度 。 1 4 .开 口 区域必 须居 中 。 .3

妾 点 上 作 振 动 试 验 。 结 果 如 图 1 /- , 在 的 评 价 过 程 中 它 将 会 成 为 非 常 有 效 的 测 试 工 具 。 o, 示  ̄ f 0 z 1 0 z 次扫 描 发 生 了5 次 瞬 间 断 线 。而 且 瞬 间 H ~ 0 H 的1 7 【 术语 说 明1

足 够 的张 力和 良好 的 平 整 度 ,建 议 不 锈 钢 板距 网框 内

侧保 留 2 mm一 0 5 5 mm。

3 、基 准 点 :根 据 P B 料提 供 的 大小 及 形 状 按1 C资 :

1 方式 开 口 ,并在 印刷 反 面 刻 半透 。在 对 应坐 标 处 ,整

块P B C 至少 开两 个基 准 点 。

特 性 。 而且 使 用在 瞬 间 断 线 发 生试 验 条件 ( 动 频 振

O共 动试 验条 件 。但 目的 是要 发生 瞬 间断线 ,所 以振 动 条件 有机 化合 物 与N X 存 ,在 紫外 线的 作 用下 生成 光化 学

SMT印制板设计规范

SMT印制板设计规范SMT(Surface Mount Technology)印制板设计规范是关于电子产品印制板设计的一系列要求和准则,旨在确保PCB(Printed Circuit Board)的制造过程能够顺利进行,并最终得到高质量的印制板产品。

下面是一些SMT印制板设计规范的重要内容。

1.印制板尺寸和布局:-确定印制板的实际尺寸,包括长度、宽度和厚度,并在设计中使用正确的尺寸参数。

-设计合理的布局,确保所有元件和走线的正确安装和连通,以提高印制板的性能和可靠性。

2.元件安装规范:-元件安装应遵循适当的引脚布局,确保元件安装在正确的位置并正确连接。

-元件的排列应便于制造和维修,并保证元件之间的足够间距和空间。

3.安装孔和固定装置:-印制板上的孔和固定装置应符合标准尺寸和设计规范,并确保能够正确安装印制板。

-孔的位置和尺寸应准确,以确保印制板和配件之间的稳定连接。

4.线宽和间距:-确定正确的线宽和间距参数,以提供足够的电流传输能力,并避免线路之间的干扰或短路。

-确保线宽和间距符合制造商的要求和能力,并能满足所需的电子器件和电流要求。

5.反焊和覆盖层:-在印制板上使用适当的反焊材料,以便在组装过程中保护印制电路和焊点,并提供良好的可焊性。

-配置适当的覆盖层,以保护印制板免受外部环境的影响,并提供适当的绝缘和防护。

6.引脚和焊盘:-准确标记元件引脚的位置和方向,确保正确的引脚连接和组装。

-焊盘的尺寸和形状应适合所使用的元件,并提供良好的焊接质量和可靠性。

7.电源分离和地面规范:-正确的电源分离和地面规范是确保印制电路的稳定性和性能的重要因素。

-确定正确的分离点和连接方式,以确保电源的稳定和地面的良好连接。

8.文件和制造要求:-提供准确和详细的PCB设计文件,包括图纸、尺寸和布局等信息,以供制造商参考。

-了解制造商的要求,并根据实际制造要求进行设计和调整。

总之,遵守SMT印制板设计规范对于确保PCB的制造质量和性能至关重要。

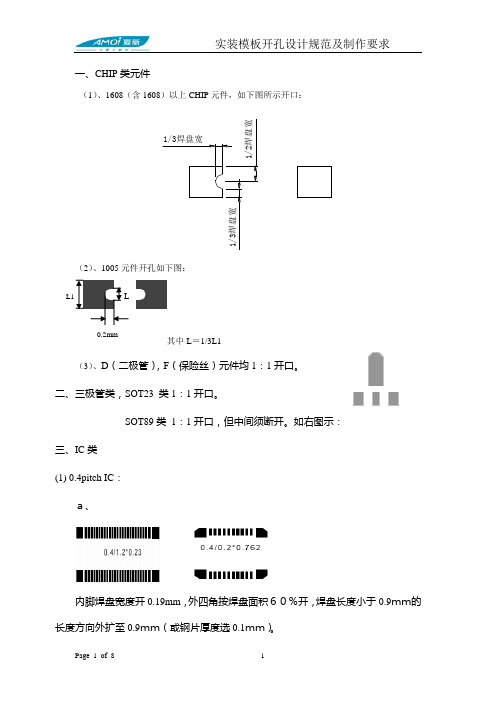

smt模板开孔设计规范及制作要求

内脚焊盘宽度开0.19mm ,外四角按焊盘面积60%开,焊盘长度小于0.9mm的长度方向外扩至0.9mm(或钢片厚度选0.1mm)。

b、引脚宽度方向开0.19mm,长度方向1:1开,定位脚开孔通常是宽度方向按1:1开,长度方向开70%。

c、如外八脚与内脚一样大小,则开口同内脚大小。

注:对于0.4pitch的QFN器件其中间接地焊盘开网格,开孔面积是焊盘面积的30%~40%。

(2)0.5pitch IC:焊盘长度1:1,焊盘宽度开0.24~0.25mm;注:QFN器件其中间接地焊盘开网格,开孔面积是焊盘面积的40%~50%。

(3)、0.635-0.65pitch IC:IC脚的长度1:1,焊盘宽度开0.32~0.35mm。

(4)、0.8pitch IC:IC脚长度1:1,焊盘宽度开0.40mm。

注:在笔记本产品中器件吃锡较多,开孔长度方向一般均外扩0.3~0.5mm,宽度也可适当加大,开0.42~0.45mm。

(5)、1.0Pitch IC: IC脚长度1:1,宽度1:1开;1.27pitchIC: IC脚长、宽1:1开;(6)、1.27Pitch以上的IC:宽度原则上1:1开,但两个引脚间的间隙不小0.35mm,且长度1:1;(7)、BGAa、1.27pitchΦ=0.65mm,开0.62*0.62mm的方形,外一圈开0.65*0.65mm的方形,四角需倒圆角。

b、1.0pitchΦ=0.45/0.50mm,开0.45*0.45mm的方形,外一圈开0.5*0.5mm的方形,四角需倒圆角。

c、0.8pitchΦ=0.38/0.40mm开0.4*0.4mm的方形,外一圈开0.42*0.42mm的方形,四角需倒圆角。

d、0.6pitchΦ=0.3mm,开直径为0.32mm的圆,外一圈开0.32*0.32mm的方形,四角需倒圆角。

e、0.5PitchΦ=0.28/0.3mm开直径为0.3mm的圆。

高通芯片开直径为0.28mm的圆。

SMT钢网制作要求—范文

SMT钢网制作要求—范文一.网框选择使用与印刷机对应的相应规格型材的银白色铝框,常用网框有以下几种:1.大小:736×736mm,边框:宽40×厚40mm2.大小:580×580mm3.大小:370×470mm二.绷网先用细砂纸将钢片表面粗化处理并打磨钢片边缘,再进行绷网。

绷网用材料为不锈钢钢丝,使钢网与网框处于电导通状态,便于生产时板上静电的释放;钢网丝目数应不低于100目,其最小屈服张力应不低于45N。

绷网完成后,在钢网的正面,钢片与丝网结合部位及丝网与网框结合部位,必需用强度足够的胶水填充。

所用的胶水不应与清洗钢网用的清洗溶剂(工业酒精、二甲苯、丙酮等)起化学反应。

三.钢片为保证钢网有足够的张力和良好的平整度,所做钢片距外框内侧应保留有25mm 的距离。

建议根据不同的元件选择相应的钢片厚度,主要依据最小开孔和最小间距为考虑,详见下表或可根据公式进行计算得出:若焊盘尺寸L>5W 时,则依据宽厚比确定钢片的厚度:W/T≥1.5若焊盘呈正方形或圆形,则依据面积比确定钢片的厚度:L×W/[2T(L+W)]≥0.66元件对应钢片厚度表四.字符为方便公司与供应商沟通,应在钢片和网框上附上以下字符(特殊要求除外)(应该加上流扳方向以及上钢网方向)MODEL:(产品型号)P/C:(供应商制作型号)T:(钢片厚度)DATE:(生产日期)QA:检验员标识区:刻钢网厂家LOGO、要求字符等俯视图侧视图六.开孔方式说明:以下开孔方式仅包含常见典型零件,若碰到以下规范中未提及之焊盘类型,可参考元件焊盘外形类似之开孔设计方案制作。

6.1 锡膏制程中钢网开孔方式:此钢网开孔方式满足大部分产品达到最佳锡膏释放效果的要求,所有开孔方式试用于有铅制程,如有特殊要求应按要求制作。

a.CHIP 料元件封装为0402/0603/0805 元件开孔如下图(按焊盘100%开孔;0603 内距保持0.65):封装为0805 以上(不含0805)chip 元件开孔如下图(进行防锡珠设计):0402/0603/0805 元件开孔方式0805 以上元件开孔贴片磁芯电感焊盘如下,钢网开孔方式(进行外延设计):焊盘小于3mm×4mm 时,钢板开孔方式;(焊盘大于3mm×4mm 时,钢网开孔方式详见第8 条)二极管钢网开孔方式:(外扩0.1mm-0.2mm,内间距保持不变)钽电容按100%(外扩0.2mm,内间距保持不变)备注:大CHIP 料无法分类的内距保持不变,全部开1/3 梯形防锡珠(详细开孔方式见0805以上零件防锡珠开孔设计)。

SMT网板加工规范

深度开三分之 一,三角形直 接到边

内距不变,面积扩2 0% 不防锡珠 大二极管须防锡珠

通用

4

二极管

通用

5

三极管

1:1 内距1.4mm

通用

SMT网板加工规范

序号

5

器件名称

4脚晶振

修改内容

1:1

图示

常用对像

通用

6

K类三极管

面积130%

7

SOT-223 /SOT-89

面积120%, 内侧要平齐 按右图修改,球 与球之间的间距 为0.25mm,两引 脚按130%开口

图示

常用对像

21

晶振接地脚/ 电池焊接脚

不要开口

通用

22

IC极性焊盘

不需开口

通用

23

新大陆中的 256引脚 QFP

宽按0.185mm,内切 0.2mm, 外侧8个脚宽方向外 扩0.05mm,且外移 0.05mm

新大陆

SMT网板加工规范

序号

24

器件名称

QFN

修改内容

接地焊盘按50% 长度扩0.1mm, 小于0.6mm的过 孔无需避孔开 外扩0.2mm

通用

SMT网板加工规范

序号

42

器件名称

排针 表贴50PIN pitch1.27mm

修改内容

内距保持在0.35mm, 长方向内切0.3mm, 外扩0.5mm

图示

常用对像

43

排针 表贴 44PIN

内距保持在0.35mm, 长方向内切0.3mm, 外扩0.5mm

44

GPRS 无线 模块48PIN

宽方向1:1, 长方向外扩大1mm

四、针对所有器件有进行避孔或者因某一方向器件相隔太近 无法达到扩孔的要求,需把避孔面积及无法达到扩孔要求的 面积在另外的边补齐面积。

SMT钢网设计技术文件

SMT 網板設計基本技術要求引言在SMT 裝聯工藝技術中,印刷工業是第一環節,也是極其重要的一個環節。

印刷質量的好壞會直接影響到SMT 焊接直通率的高低,在實際生產過程中,我們發現60%—70%的焊接缺陷與印刷質量有關。

因此,有必要對印刷工藝的各個方面進行研究。

在影響印刷工藝的各個方面中,網板的設計起著舉足輕重的作用。

一般技術要求1、網框:框架尺寸根據印刷機的要求而定,以DEK265 和MPM UP 3000 機型為例,框架尺寸為29ˊ29ˊ,採用鋁合金,框架型材規格為1.5ˊ1.5ˊ.2、繃網:採用紅膠+鋁膠帶方式,在鋁框與膠粘接處,須均勻刮上一層保護漆。

同時,為保證網板有足夠的張力和良好的平整度,建議不鏽鋼板距網框內側保留25mm-50mm。

3、基準點:根據PCB 資料提供的大小及形狀按1:1 方式開口,並在印刷反面刻半透。

在對應座標處,整塊PCB 至少開兩個基準點。

4、開口要求:1.41.位置及尺寸確保較高開口精度,嚴格按規定開口方式開口。

1.42.獨立開口尺寸不能太大,寬度不能大於2mm,焊盤尺寸大於2mm 的中間需架0.4mm 的橋,以免影響網板強度。

1.43.開口區域必須居中。

5、字元:為方便生產,建議在網板左下角或右下角刻上下麵的字元:Model;T;Date;網板製作公司名稱。

6、網板厚度:為保證焊膏印刷量和焊接質量,網板表面平滑均勻,厚度均勻,網板厚度參照以上表格,網板厚度應以滿足最細間距QFP BGA 為前提。

如PCB 上有0.5mmQFP 和CHIP 0402 元件,網板厚度0.12mm;如PCB 上有0.5mmQFP 和CHIP 0603 以上元件,網板厚度0.15mm;印錫網板開口形狀及尺寸要求1、總原則:依據IPC-7525 鋼網設計指南要求,為保證錫膏能順暢地從網板開孔中釋放到PCB 焊盤上,在網板的開孔方面,主要依賴於三個因素:1、)面積比/寬厚比面積比>0.662、)網孔孔壁光滑。

SMT工程师应具备的设计技能

SMT工程师应具备的设计技能1. PCB设计能力SMT工程师应熟练掌握PCB设计软件,如Altium Designer、Cadence Allegro等,并具备以下设计能力: - 熟悉电路设计原理,能根据需求进行电路图设计。

- 理解电子元器件的特性,合理选择与设计。

- 掌握高速电路布局与线路走线规范,避免信号干扰与串扰。

- 了解电磁兼容与抗干扰设计原则。

2. 元器件选型与采购SMT工程师应具备对电子元器件的选型与采购能力,包括以下方面:- 了解市场上常见的电子元器件,了解它们的特性与性能参数。

- 根据项目需求与成本控制,合理选型元器件。

- 关注市场上的新型元器件与技术趋势,及时更新选型指南。

- 熟悉国内外知名厂商和供应商,能够与他们进行有效地沟通与合作,进行元器件的采购工作。

3. 硬件搭建与调试SMT工程师应具备硬件搭建与调试的能力,以确保电路板正常工作:- 能够正确焊接、安装电子元器件。

- 掌握常见测试仪器的使用方法,如示波器、多用表等。

- 开展电路板的初次调试工作,确保电路性能正常。

- 有解决电路问题的能力,能够进行故障排除与修复。

4. 电路仿真与优化SMT工程师应具备电路仿真与优化的能力,以提高电路性能: - 使用仿真软件,如SPICE等,对电路进行仿真分析。

- 根据仿真结果进行电路优化,提高性能与可靠性。

- 对关键信号进行时序分析,确保电路工作正常。

- 了解电磁兼容与抗干扰技术,保证电路在复杂环境下的稳定性。

5. 模块化设计SMT工程师应具备模块化设计能力,以提高设计效率与可维护性:- 将电路设计模块化,实现功能模块的独立设计。

- 设计可重用的电路模块,提高后续项目开发效率。

- 使用标准接口与封装,提高模块的可集成性。

- 考虑电路的可维护性,便于故障排除与维修。

6. 具备软件开发能力SMT工程师应具备一定的软件开发能力,以配合硬件设计工作: -编写嵌入式软件,如C/C++、Python等。

SMT钢网设计规范

SMT钢网设计规范SMT(Surface Mount Technology)钢网是电子制造中常用的一种工具,用于电子元件的贴装和焊接过程中的涂锡。

钢网的设计规范对于保证电子产品的质量和生产效率起着重要的作用。

以下是SMT钢网设计规范的主要内容:1.尺寸规格:- 钢网的尺寸应与PCB板的尺寸相匹配。

一般情况下,钢网的大小应大于PCB板的1-2cm,并留有足够的边距以便于夹持和安装。

- 钢网的厚度通常为0.1-0.3mm,根据实际需要进行选择。

-钢网的方孔尺寸应与元件的引脚间距相匹配,确保元件正确而稳定地贴装在PCB板上。

2.线网布局:-钢网的布线应考虑到焊接需求和生产效率。

一般来说,焊盘较多的地方可以设计较多的钢网支撑,以提高稳定性和焊接质量。

-钢网布线时要注意避免过于密集或过于稀疏的情况,以保证钢网的稳定性和过孔的质量。

3.焊膏开孔:-钢网的开孔尺寸和形状应与元件引脚的大小和形状相匹配。

一般来说,焊膏开孔的直径要略大于元件引脚的直径,以确保焊膏能够充分涂覆在引脚上。

-开孔的形状可以根据元件引脚的形状进行设计,常见的有圆形、长方形等。

4.钢网支撑:-钢网应有足够的支撑以保持稳定。

支撑的设计应考虑到钢网的尺寸和内部孔的位置。

一般来说,支撑应均匀分布在钢网的四周和内部,避免过于集中或过于稀疏。

-支撑的宽度和高度应根据实际情况进行选择,以保持钢网的平整度和稳定性。

5.信息标识:-钢网上应标注清晰的信息,方便操作人员使用和管理。

标注的内容可以包括钢网的尺寸、厚度、生产日期、序列号等。

-标识应采用耐磨、耐腐蚀的材料,并放置在钢网上不易受损或容易找到的位置。

总之,SMT钢网设计规范是保证电子产品质量和生产效率的重要环节。

通过合理的尺寸规格、线网布局、焊膏开孔、钢网支撑和信息标识,可以有效提高贴装和焊接过程的稳定性和一致性,确保电子产品的质量和生产效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3钢网的设计:

3.1网框尺寸及规格:

网框:框架尺寸根据印刷机的要求而定,我司钢网网框最小尺寸为420mm×500mm,最大尺寸为735mm×735mm的铝材制品,铝材规格为25.4mm×38.1mm(宽度*厚度)。

3.2绷网:采用红胶+铝胶带方式,在铝框与胶粘接处,须均匀刮上一层保护漆。同时,为保证网板有足够的张力和良好的平整度,建议不锈钢板距网框内侧保留25mm-50mm。

10.4 0603型CHIP元件内距开口保持在0.7mm,焊盘内距大于0.7mm的,内扩至内距为0.7mm,而且外扩0.15mm。

10.50805型CHIP元件内距开口保持在0.9mm,焊盘内距大于0.9mm的,内扩至内距为0.7mm,而且外扩0.15mm。

10.61206以上型CHIP元件按焊盘面积110%开口。

CHIP,MELF,SOT印胶网板建议开口尺寸,开口形状。

11.1网板对角处须开两对角定位孔,选取FIDUCIAL MARK点开孔。

11.2开口均为长条形。

12钢网的检验方法

1)通过目测检查开口居中绷网平整.

2)通过PCB实体核对网板开口正确性.

3)用带刻度高倍显微镜(100倍)检验网板开口长度和宽度以及孔壁和钢片表面的光滑程度.

荣信电力电子股份有限公司

工艺文件

文件名称SMT网板设计技术要求

文件代号Q/RX 210-08

年月日试行年月日实施

荣信电力电子股份有限公司

1目的

在SMT装联工艺技术中,印刷工艺是第一环节,也是极其重要的一个环节。印刷质量的好坏会直接影响到SMT焊接直通率的高低,在实际生产过程中,60%-70%的焊接缺陷与印刷质量有关。因此,有必要对网板的设计进行规范。

3.3基准点:根据PCB资料提供的大小及形状按1:1方式开口,并在印刷反面刻半透。在对应坐标处,整块PCB至少开两个基准点。

4开口要求:

4.1位置及尺寸确保较高开口精度,严格按规定开口方式开口。

4.2.独立开口尺寸不能太大,宽度不能大于2mm,焊盘尺寸大于2mm的中间需架0.4mm的桥,以免影响网板强度。

4)钢片厚度通过检测印锡后焊膏厚度来验证,即结果验证。

附加说明:

本技术要求由工艺部负责起草和解释

4.3开口区域必须居中。

5网板厚度

为保证焊膏印刷量和焊接质量,网板表面平滑均匀,厚度均匀,网板厚度

参照以下表格,网板厚度应以满足最细间距QFP、BGA为前提。

表1网板厚度

元件

网板厚度

0.5mmQFP和CHIP 0402以下

0.12mm

0.5mmQFP和CHIP 0603以上元件

0.15mm

注:如有特殊情况另作选取。

10.70603以上(含0603型)CHIP元件,需进行防锡珠开口,防锡珠开口比例一般为焊盘面积的10-15%,通常采用内凹方式开口。

10.8小型晶体的开口尺寸:

a.SOT23-1、SOT233型晶体元件焊盘尺寸都比较小,不易产生锡珠,一般按焊盘面积1:1开口。

b.SOT143型晶体元件焊盘尺寸都比较大,不易产生锡珠,一般按焊盘面积1:1开口。

6PCB印刷位置:以PCB外型居中。

7MARK点:

模板背面、印刷面半刻后双面上黑胶,其大小根据GERBER文件或PCB上MARK点大小进行开制。非拼板至少开制两个MARK点,拼板至少4个MARK点。

8网板空闲区域上需刻内容:

Model(产品型号);

P/N(PCB板号);

P/C(制造商编号);

HOLE AREA (钢网开孔面积);

T(模板厚度);

Date(生产日期)。

9钢网上开孔工艺设计总原则:

9.1为保证锡膏能顺畅地从网板开孔中释放到PCB焊盘上,在网板的开孔方面,主要依赖于三个因素:

9.2面积比/宽厚比面积比>0.66

9.3网孔孔壁光滑。尤其是对于间距小于0.5mm的QFP和CSP,制作过程中要求供应商作电抛光处理。

9.4以印刷面为上面,网孔下开口应比上开口宽0.01mm或0.02mm,即开口成倒锥形,便于焊膏有效释放,同时可减少网板清洁次数。通常情况下,SMT

c.SOT89型晶体元件焊盘尺寸都比较大,而且焊盘间距小,易产生锡珠,一般按下图方式开口

e.SOT252型晶体一焊盘比较大,易产生锡珠,一般按下图方式开口:

11印胶采用胶水工艺,优先选用点胶,CHIP、MELF、SOT元件通过网板印胶,IC则尽量采用点胶避免网板刮胶。

元件其网板开口尺寸和形状与焊盘一致,按1:1方式开口。

10锡膏网开孔设计:

10.1 CHIP元件的开口设计:

10.2 0201型CHIP元件,需使用电铸工艺开制,采用0.06mm至0.08mm的模板。长×宽=18mil×11mil,孔边间距9mil,两边向外移0.5mil。

10.3 0402型芯片元件一般按焊盘面积100%开口。