轴向进给速度对内高压成形三通管影响的有限元分析

三维有限元分析法在三种不同根管器械预备弯曲根管中的

三维有限元分析法在三种不同根管器械预备弯曲根管中的三维有限元分析法在三种不同根管器械预备弯曲根管中的应用研究引言:根管治疗是牙髓牙周病学中的重要治疗方法,其目的是清除根管内的感染源,恢复正常的牙齿功能。

根管预备是根管治疗中的关键步骤之一,通过将根管器械引入根管内进行旋转运动,将根管内的软组织和坏死组织清除干净,同时扩大根管的腔道,为后续的填充提供充足的空间。

然而,在实际操作中,由于牙齿本身的解剖结构复杂,根管的曲率和变异性较大,很难准确掌握根管器械的运动轨迹和力的大小,容易造成根管器械的屈曲和断裂,影响根管预备的效果。

因此,合理选择根管器械和预备工艺是提高根管治疗成功率的关键。

三维有限元分析是一种用于计算和分析复杂结构的方法,通过将结构离散化为有限个小单元,利用数学方法求解大规模线性方程组,得到结构的力和位移。

在牙髓牙周病学中,三维有限元分析方法可以模拟根管内的力学行为,研究不同根管器械和预备工艺对根管的应力分布和变形情况产生的影响,为临床根管治疗提供理论指导。

本文将分别介绍三维有限元分析法在三种不同根管器械预备弯曲根管中的应用研究,并对其优缺点进行比较分析。

一、旋针式根管预备器旋针式根管预备器是一种常见的根管器械,其特点是旋转运动后端具有切削作用,可以快速并高效地清除根管内的组织。

旋针式根管预备器在根管预备中的应用广泛,但由于其柔性不足,容易导致屈曲和断裂。

因此,如何选择适当的根管预备器,并采用合理的预备工艺,是提高根管预备成功率和降低根管器械损坏率的重要问题。

三维有限元分析法可以模拟根管预备器在根管内的应力分布和变形情况,评估其力学性能。

研究人员通过建立根管预备器和根管的三维有限元模型,模拟旋针式根管预备器在不同角度和力的作用下的应力和变形情况。

结果表明,适当增加旋针式根管预备器的直径和长度,可以提高其刚度和抗屈曲性能,减少屈曲和断裂的风险。

然而,三维有限元分析法也存在一些限制,如模型的简化和理论的假设等。

时期学习总结

时期学习总结来总公司工作已有3个多月,自我感觉学习不够刻苦、认真,但也有了一些是在长春所学不到的收成。

除能力方面熟悉了很多学到了一些,针对内高压项目的基础性学习在各方面也有了必然进步,现总结如下:一内高压知识学习1 大体原理:内高压成形工艺是通过轴向补料与内部加压的复合作用,将管材压入型腔以取得所需要的工件形状。

2 要紧结构:内高压成形设备由6部份组成:1)合模压力机,提供合模力,在加压成形期间将上下模具闭合锁死;2)水平缸,提供轴向进给补料和管端密封;3)高压源,即增压器,提供高压液体;4)液压动力系统,提供水平缸,增压器或合模压力机驱动;5)水压系统,实现工件乳化液快速充填、增压器高压腔补液、乳化液循环过滤;6)运算机操纵系统,水平缸与增压器联合,保证轴向进给与内压的精准匹配关系。

3 技术参数:最大合模力1000-5000吨,最高内压400MPa-600 MPa,最大轴向力150吨,内压操纵精度,位移操纵精度,工零件最大长度1000mm。

4 内高压件分类:第一类为变径管件,轴线为直线或弯曲度很小的二维曲线,截面形状多为圆形或矩形,因管件或截面周长差较大,成形时轴向需要补料;第二类,零件的轴线为二维或三维曲线零件,截面形状为矩形、多边形或异形,成形时轴向不需要补料;第三类为三通管、四通管或多通管件,其中难度较大是非对称的Y型三通管件。

5 典型件工艺分析——副车架(1)零件材料和设备轿车副车架零件是一个轴线为空间曲线的空心变截面结构件,截面沿轴线转变大,具有18个不同形状和尺寸的截面形状,典型截面有矩形、梯形等不同形状。

管材规格:直径为63,壁厚为,材料为20号钢。

实际测量最大外径为,最小外径为,最大壁厚为,最小壁厚为,误差最大值为。

材料的屈服强度为360Mpa,抗拉强度为500Mpa,延伸率25%,K=637Mpa,n=。

(2)设备和模具管材弯曲是在数控弯管机上进行的。

内高压成型实验室在50000kN合模机上进行,该压力机上配有400Mpa高压源。

Y型三通管内高压成形工艺优化及实验研究

密级:秘密5年Y型三通管内高压成形工艺优化及实验研究PROCESS OPTIMIZATION AND EXPERIMENTAL RESEARCH ON HYDROFORMING OF Y-SHAPED TUBE杨华哈尔滨工业大学2006年6月密级:秘密5年国内图书分类号:TG306国际图书分类号:621.774.8工学硕士学位论文Y型三通管内高压成形工艺优化及实验研究硕士研究生:杨华导师:刘钢副教授申请学位:工学硕士学科、专业:材料加工工程所在单位:材料科学与工程学院答辩日期:2006年6月授予学位单位:哈尔滨工业大学Classified Index:TG306U.D.C: 621.774.8Dissertation for the Master Degree in EngineeringPROCESS OPTIMIZATION ANDEXPERIMENTAL RESEARCH ON HYDROFORMING OF Y-SHAPED TUBECandidate:Yang HuaSupervisor:Associate Prof. Liu Gang Academic Degree Applied for:Master of Engineering Speciality:Materials Processing Engineering Affiliation:School of Materials Sci.& Eng. Date of Defence:June, 2006Degree-Conferring-Institution: Harbin Institute of Technology哈尔滨工业大学工学硕士学位论文摘要为了提高不锈钢排气歧管的可靠性,改善排气性能,提出采用内高压工艺来成形排气歧管中的Y型三通管。

由于Y型三通管形状非对称、变形量大,需综合控制压力、两端轴向补料量、枝管冲头后退量,各量之间的匹配关系等各个工艺参数,成形难度很大。

基于有限元分析的高压管道局部加强设计

基于有限元分析的高压管道局部加强设计摘要:管道应用于各个行业,根据应用场所不同,管道所输送的介质压力也有很大的差距,为使管道能承受更大的介质压力,在设计时往往通过增加壁厚来实现,但这在很大程度上增加了成本。

本文在传统管道研究基础上,利用ANSYS 有限元分析软件针对高压工况对管道进行了应力分析,分析了管道厚度对承受介质压力的影响。

结果表明:管道厚度增加固然可以承受更大的压力,但是随着壁厚的增大,管道能承受的压力极限增大幅度越来越小。

针对以上研究研究结果,本文提出了一种新型局部加强型管道,并对其进行了有限元分析,证明了其在较小壁厚下可以承受较大的介质压力,可以很大程度上降低成本。

关键词: 高压工况;管道;有限元分析;ANSYS;局部加强Abstract: the pipe used in every field, according to different fields, the pipeline transport medium pressure also have a large gap, to make the pipe can accept more of the medium pressure, in the design, often by increasing the thickness to achieve, but this greatly increased the cost. In this paper, based on the research of traditional pipe, ANSYS finite element analysis software for high pressure conditions on the stress analysis of pipeline, this paper analyzes the pipeline thickness under the influence of the media to pressure. The results show that the pipeline thickness can take more increase is the pressure, but with the increase of wall thickness, pipe can withstand the pressure increases more and more small amplitude limit. According to the research results, this paper puts forward a new local reinforced pipe, and analyses the finite element analysis, it is proved in the smaller wall thickness can withstand the big medium pressure and can greatly reduce the cost.Keywords: high pressure conditions; Pipe; The finite element analysis; ANSYS; Local strengthen1 引言管道是用于输送气体、液体或带固体颗粒的流体的装置。

三通结构的有限元建模与分析过程

学院:机械工程学院姓名:xxxxx 学号:xxxxxxxx三通结构的有限元建模与分析已知:三通结构的模型及尺寸如图所示,其内壁受到8N/mm2的压力作用,上截面一点上受到集中力F=16N作用,左端固定约束,其材料弹性模量E=200GPa,泊松比为0.28,试分析结构的受力情况。

分析报告保存在一个word文件中,内容应包含:(1)模型简化的理由;(2)边界条件和载荷的确定过程,如何施加;(3)结果是如何验证的;(4)在危险截面采用通道描述其应力变化;(5)结果需要详细分析和讨论(结果中必须包括几何模型图、有限元模型图、变形图、应力云图、最大应力位置及数值、应力云图在危险截面上的切片图、应力在危险截面内适当路经上的变化图);(6)将整个分析过程的log文件调试形成可执行命令流文件,内容附在报告最后。

采用ANSYS15.0 软件,对三通结构建立有限元模型,采用ANSYS 软件中的20节点三维实体单元进行六面体网格划分,分析三通的变形量及应力强度的分布。

一、三通结构的实体建模1 定义单元类型图1 定义单元类型2 定义材料属性图2 定义材料属性图3 定义弹性模量、泊松比3 创建1/2实体模型由于几何形状和载荷的对称性,创建1/2实体模型3.1 创建横向空心圆柱图4 创建横向空心圆柱3.2 创建纵向空心圆柱图5 创建纵向空心圆柱3.3 仅删除体,保留面线图6删除体3.4 overlap内外表面图7 overlap内表面图8 overlap外表面3.5 内外表面交叉处倒圆角(r=0.0095)图9 外表面倒圆角图10 内表面处倒圆角3.6 删除多余的面线图11 删除多余的面线3.7 由面生成实体图12 几何模型二、网格划分采用扫略方式进行网格划分,生成有限元模型1分割体创建分割面并对体进行分割图13 创建分割面2网格划分图14 有限元模型图三、加载与后处理1 加载1.1 左端固定约束1.2 对称面施加对称约束1.3 内壁施加8N/mm2 的压力1.4上截面一点处力的加载由于是1/2建模,故在此点施加16/2=8N的力的作用图15 固定、对称与一点处力的加载图16 内表面压力加载2 后处理2.1应力云图图17 应力云图2.2 变形图图18 变形图2.3 最大应力位置及数值图19 最大应力位置图图20 最大应力位置局部放大图2.4 应力云图在危险截面上的切片图图21 应力云图在危险截面上的切片图图22 切片放大图附录1:三通应力强度分析线性化处理的结果PRINT LINEARIZED STRESS THROUGH A SECTION DEFINED BY PATH= 1 DSYS= 0***** POST1 LINEARIZED STRESS LISTING *****INSIDE NODE = 40767 OUTSIDE NODE = 40851LOAD STEP 0 SUBSTEP= 1TIME= 1.0000 LOAD CASE= 0THE FOLLOWING X,Y,Z STRESSES ARE IN THE GLOBAL COORDINATE SYSTEM.** MEMBRANE **SX SY SZ SXY SYZ SXZ0.1251E+08 0.5088E+08 0.1120E+08 0.3058E+05 -0.2891E+05 0.5889E+0706 -0.2297E+08S1 S2 S3 SINT SEQVI 0.1085E+09 0.4646E+08 0.5108E+06 0.1080E+09 0.9388E+08C 0.000 0.000 0.000 0.000 0.000O -0.5108E+06 -0.4646E+08 -0.1085E+09 0.1080E+09 0.9388E+08** MEMBRANE PLUS BENDING ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.3538E+08 0.1594E+09 0.3530E+08 0.1446E+06 -0.1311E+06 0.2886E+08C 0.1251E+08 0.5088E+08 0.1120E+08 0.3058E+05 -0.2891E+05 0.5889E+07O -0.1037E+08 -0.5763E+08 -0.1290E+08 -0.8344E+05 0.7333E+05 -0.1708E+08S1 S2 S3 SINT SEQVI 0.1594E+09 0.6420E+08 0.6485E+07 0.1529E+09 0.1337E+09C 0.5088E+08 0.1778E+08 0.5930E+07 0.4495E+08 0.4035E+08O 0.5494E+07 -0.2876E+08 -0.5763E+08 0.6312E+08 0.5473E+08** PEAK ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI -0.5779E+07 0.2797E+08 -0.4647E+07 0.2833E+05 -0.5779E+05 0.5141E+07S1 S2 S3 SINT SEQV TEMPI 0.1874E+09 0.6413E+08 -0.3873E+07 0.1912E+09 0.1679E+09 0.000 C 0.3927E+08 0.1870E+08 0.9710E+07 0.2956E+08 0.2624E+08O 0.2984E+06 -0.3192E+08 -0.3913E+08 0.3943E+08 0.3636E+08 0.000附录2:三通应力强度分析命令流KEYW,PR_SET,1 KEYW,PR_STRUC,1 KEYW,PR_THERM,0 KEYW,PR_FLUID,0!*VSWEEP,_Y1!*CMDELE,_Y CMDELE,_Y1 CMDELE,_Y2!*CM,_Y,VOLU VSEL, , , , 2 CM,_Y1,VOLU CHKMSH,'VOLU' CMSEL,S,_Y!*VSWEEP,_Y1!*CMDELE,_Y CMDELE,_Y1 CMDELE,_Y2 !*FLST,2,1,5,ORDE,1 FITEM,2,1!*/GODA,P51X,ALL, FLST,2,7,5,ORDE,7 FITEM,2,4 FITEM,2,-5 FITEM,2,7 FITEM,2,11 FITEM,2,-12 FITEM,2,17 FITEM,2,-18DA,P51X,SYMM FLST,2,1,3,ORDE,1 FITEM,2,13!*/GOFK,P51X,FZ,8 FLST,2,3,5,ORDE,3 FITEM,2,13 FITEM,2,16FITEM,2,20 /GO !*SFA,P51X,1,PRES,8e6。

压力容器及管道有限元分析(ANSYS,ABAQUS)

压力容器及管道有限元分析(ANSYS,ABAQUS)随着工业水平不断提高,各行业对创新的要求也不断提高,然而常规的设计手段已经严重制约了工程师的创新能力。

为了解决设计中的各种难题、满足工具师对力学工具的需求,特推出有限元分析服务。

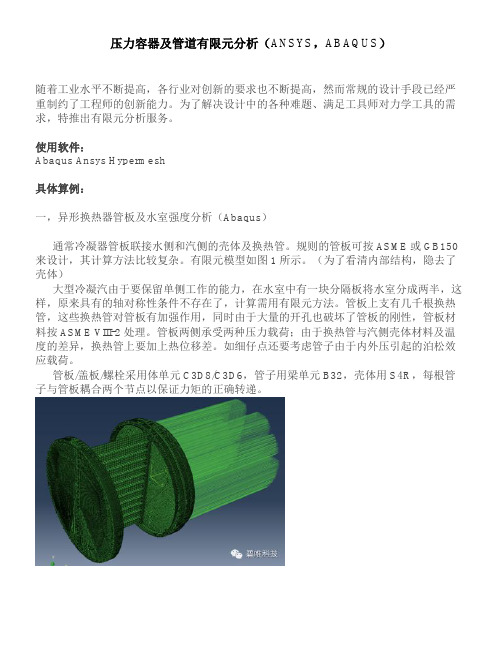

使用软件:Abaqus Ansys Hypermesh具体算例:一,异形换热器管板及水室强度分析(Abaqus)通常冷凝器管板联接水侧和汽侧的壳体及换热管。

规则的管板可按ASME或GB150来设计,其计算方法比较复杂。

有限元模型如图1所示。

(为了看清内部结构,隐去了壳体)大型冷凝汽由于要保留单侧工作的能力,在水室中有一块分隔板将水室分成两半,这样,原来具有的轴对称性条件不存在了,计算需用有限元方法。

管板上支有几千根换热管,这些换热管对管板有加强作用,同时由于大量的开孔也破坏了管板的刚性,管板材料按ASME VIII-2处理。

管板两侧承受两种压力载荷;由于换热管与汽侧壳体材料及温度的差异,换热管上要加上热位移差。

如细仔点还要考虑管子由于内外压引起的泊松效应载荷。

管板/盖板/螺栓采用体单元C3D8/C3D6,管子用梁单元B32,壳体用S4R,每根管二,接管开口强度分析经常碰到容器上开口过大的问题,也常碰到奇形怪状的开口,或者其它一些附着物联接到容器上。

这类问题主要是建模的复杂。

图2,接管1三,异形的换热器壳体内压或外压分析通常换热器的壳子是很规则的,无论是管侧还是壳侧,都具有良好的轴对称性,即所谓的回转壳体。

回转壳体受压问题,可以用板壳理论来解,一般是有解的,这个解也正是ASMEVIII或GB150、 GB151这类规范的设计计算基础。

当壳体的轴对称性受到严重的破坏时,严格意义上来讲,原来的解是不适用了。

这时可采用数值方法来计算。

四,方形排汽管道(容器)的强度/刚性设计方形容的设计不及关心其强度,有时也要考虑其刚性,如图4所示,图4为一段排汽管道,上面还带有两组波纹管。

在工作过程,整过管道受内压或者外压,壳体会变形,有时会出现强度可以接受,但变形太大,太难看的情况,即刚度不太好。

管材内高压成形技术

目录第一章绪论 (1)1.1研究背景 (1)1.2管材内高压成形基本原理 (1)1.3管材内高压成形的适用领域 (3)第二章管材内高压成形的影响因素 (4)2.1轴向应力的影响 (4)2.2内压力大小的影响 (4)2.3摩擦系数的影响 (5)2.4起皱的影响 (6)第三章管材内高压成形的设备关键技术 (7)第五章管材内高压成形的工程研发案例 (9)第六章管材内高压成形的展望 (11)第一章绪论1.1研究背景近年来,汽车轻量化是汽车制造业的重要发展趋势。

由于世界能源的紧张和环保问题的日趋严重,汽车工业面临着严峻的挑战:减轻汽车自身重量,提高行驶速度,降低能耗。

除了采用轻体材料以外,汽车轻量化的另一个主要途径是以“空代实”。

这就求促使人们不得不改进传统工艺,创造出适应新经济时代要求的新工艺。

通过合理的结构设计,许多零部件都能采用标准的管材,通过液压成形技术成形结构很复杂的单一整体结构件,代替承受弯曲和扭转载荷的构件,既节省了材料,又发挥了材料的最大效能。

在汽车工业中管材液压成形作为一个非常重要的成形技术已得到了广泛应用,主要用于生产汽车动力系统、排气系统、汽车底盘以及一些结构件。

汽车用排气管件大多为形状比较复杂、轴线有很大变化的零件。

传统成形工艺除铸造成形外,主要采用冲压两个半壳而后组焊成形,或采用管坯进行数控弯曲、扩管、缩管加工而后组焊成形。

这样制造的零件模具费用高、生产周期长、成本高,不适应当前汽车行业在减轻自重、降低成本、提高市场竞争力等方面的要求。

而采用内高压技术制造排气管件可以较精确地控制零件的尺寸精度,便于在后续工序中与其他零件进行装配,且能够进一步减轻系统重量,减少焊缝数量,内表面光滑,排气阻力小,使成形后的产品质量和寿命得到进一步提高。

1.2管材内高压成形基本原理内高压成形(Internal High Pressure Forming)是以管材作坯料,通过管材内部施加超高压液体和轴向进给补料把管坯压入到模具型腔使其成形为所需工件。

高压胶管总成质量问题详解

影响高压软管总成质量的因素影响液压软管接头总成质量的因素一、液压软管接头总成的构成和分类液压软管接头总成由胶管和金属接头两部分构成。

主要按工作压力范围和胶管与接头的连接形式来分类。

1.按工作压力范围分类1)低压 工作压力在3MPa以下,主要是棉线(纤维)编织的液压胶管。

主要用于控制油路、汽车刹车管路以及某些液压机床中。

2)中压 工作压力在3~10MPa之间,主要是钢丝编织的Ⅰ,Ⅱ型大通径( 25以上)液压胶管。

主要用于中、低压油路和回油路3)高压 工作压力在10~31.5MPa之间,主要是钢丝编织 25以下的Ⅰ,Ⅱ,Ⅲ型和钢丝缠绕管。

主要用于高压系统。

4)超高压 工作压力在31.5MPa以上,主要是钢丝编织 31.5通径以下的钢丝缠绕管。

随着超高压大功率液压机械的发展,对它的需求愈来愈大。

2.按胶管与接头的连接方式分类有:有可拆式和扣压式1)扣压式胶管接头总成是胶管与接预配后,用外力迫使接头外套在冷态下向内收缩一定尺寸,使胶管与接头连接可靠。

2)可拆式总成,其接头与胶管是通过有外锥的芯子压缩胶管的内胶层,使其紧贴接头套的内锥。

即靠芯子与接头套之间形成的倒锥形间隙,同时压迫胶管的内外胶层来连接。

但连接质量不稳定。

所以国内专业厂家一般采用扣压式。

二、液压胶管接头总成结构和性能的关系。

1、胶管液压胶管由内胶层、增强层和外胶层组成(如图7),内胶层直接与油液接触,故要求在长期工作状态下不应受流体腐蚀,能防漏。

在增强层作用下能承受一定压力。

因此,宜采用丁腈橡胶,除胶料外,影响性能的主要因素还有内胶层的硬度、厚度和永久变形量。

硬度和永久变形量对密封性能影响很大。

一般硬度高、压缩后的永久变形量小,密封性能则愈好。

一般是在70~85邵氏硬度,压缩永久变形50%时为最好。

内胶层厚度最好为1.5~2.5mm,太厚会在扣压时增加其流动量,造成多余的胶在接头芯套与胶管的接触端面内堆积,减小流通截面;太薄会在扣压时被压裂。

精选内高压成形材料及工艺参数

影响极限膨胀率的材料因素

管材力学性能(延伸率、硬化指数n值、厚向异性指数r值)延伸率、硬化指数越大,则极限膨胀率越大不锈钢极限膨胀率大与铝合金

圆形截面管件的极限膨胀率 (成形区长度=2d)

材料

ηmax

纯胀形ηmax

不锈钢

成形区长度对极限膨胀率的影响

极限膨胀率随成形区长径比变化存在峰值长径比大,极限膨胀率随长径比增加而减小,变化幅度不大长径比很小时,极限膨胀率随成形区长径比的减小急剧下降

四、内高压成形的摩擦与润滑

摩擦的影响

壁厚分布极限膨胀率缺陷形式

润滑剂及摩擦系数

固体润滑剂:MoS2和石墨约占40%润滑油和石蜡约占30%乳化剂及高分子基润滑剂约占30%施加方法喷洒、浸泡有些需干燥和硬化

屈曲

起皱

开裂

起皱 原因:轴向力过大,成形初期形成皱纹措施:调节加载路径,工艺复杂死皱:皱纹过深,形成无法展平的缺陷“有益皱纹”:可以展平,可减小减薄率

开裂原因:内压过高、变形不均、管壁颈缩例如:低碳钢管膨胀率>40%,则内压过高易开裂措施:管壁在颈缩前贴模、预成形减小膨胀率、退火恢复塑性

成形区间:不起皱、不破裂的轴向应力和内压之间匹配的区间加载曲线:内压和轴向进给量(轴向补料量)之间的关系

图2-10 成形区间和加载曲线

加载曲线要在成形区间中选择确定加载曲线位置不同获得零件的壁厚减薄程度不同靠近上限壁厚减薄大靠近下限,壁厚减薄小成形区间的内压宽度越大, 工艺控制越容易

膨胀率零件某膨胀率通过控制加载曲线,从初始管材一次成形可获得的最大膨胀率

铝合金变径管零件图

圆角整形压力计算示意图

整形压力与过渡圆角半径的关系

内螺纹铜管滚珠旋压成形有限元分析

1 8

文章 编 号 :0 13 9 ( 0 0 1 —0 8 0 1 n r De in c iey sg

&

Ma u a t r n f cu e

第1 O期 21 0 0年 1 0月

内螺纹铜管滚珠旋压成形有】元分析 : 艮

图 3铜坯管拉伸应力—应 变关系

表 1铜坯管材料属性

于内螺旋铜管可看成关于轴线对称的几何体 , 滚珠旋压的载荷可

视为关 于铜管轴线周期性 变化 , S . r 关于旋转对称问题 的 M CMac 算法可以实现该简化的合理性 。另外 , 了减少接触面个数从 而 为 降低程序接触运算 , 螺纹沟槽芯头( 下文简称芯头) 带有螺旋齿 的

向小 勇 李海 江 ( 广州市特种 承压设备检测研 究院 , ’ 广州 5 0 3 ) 1 0 0 (华 南理工大学 国家金属材料近 净成 形工程技术研 究中心 , 。 广州 5 0 4 ) 1 6 0

FE smua ino eb l p n i gf r n fn er r o e o p r ie i lt nt al i nn mi go n o v dc p e p o h s o i g p

(Nain l s ac e tr o tlcMaeil Ne rNe omig S uh C iaUnv ri f e h oo y t a e rh C ne rMeal tr s a t r n , o t hn ies yo c n lg , o Re f i a F t T

图 1内螺纹铜管成形原理

力

10 0

5 0 O

22 限元建模简化 _有

内螺旋铜管滚珠旋压是一个非常复杂的塑性成形过程 , 其 边界条件 、 几何和材料都具有高度非线性 。受现有计算条件 的限 制 ,对模型作如下简化: 1 本文模拟 的是 6滚珠的滚珠旋压工 () 艺 ,实 际加工中任意时刻有且仅有一个滚珠旋压通过 1 / 6管坯 , 取管坯的 1 / 6圆周进行模拟可 以大大减少管坯单元划分个数。由