万向联轴器的传动分析 - 副本

万向轴原理

万向轴原理

万向轴是一种可以传递功率和变换转动轴线方向的机械装置,常用于汽车、船舶等交通工具的转向系统中。

其原理基于两个联轴器的组合,通过内部的转动机构使得两个联轴器可以在不同的方向上自由转动。

万向轴一般由两个轴套和一个轴心组成。

其中一个轴套内部有十字形凹槽,另一个轴套内部有十字形凸槽。

两个轴套通过一个轴心连接起来,并且在轴套上装有滚针轴承。

当一个轴套旋转时,轴心会将力传递到另一个轴套上,从而实现转动轴线方向的变换。

通过这种结构,万向轴能够在不同的角度和方向上传递功率。

例如,在车辆转弯时,驱动轴会通过万向轴将动力传递到车轮上,而车轮可以相对车身偏离一定的角度。

同样地,在船舶的转向系统中,万向轴能够将动力从船舵传递到舵叶上,从而改变船舶的航向。

总而言之,万向轴通过内部的转动机构,使得两个联轴器可以在不同的方向上自由转动,从而实现功率传递和转动轴线方向的变换。

它在汽车、船舶等交通工具的转向系统中起到了重要作用。

万向传动的运动和受力分析

第三节 万向传动的运动和受力分析一、单十字轴万向节传动当十字轴万向节的主动轴与从动轴存在一定夹角α 时,主动轴的角速度ω1与从动轴的角速度ω2之间存在如下关系12212cos sin 1cos ϕααωω-= (4-1)式中,φ1为主动轴转角,定义为万向节主动叉所在平面与万向节主、从动轴所在平面的夹角。

由于cos α是周期为 2π 的周期函数,所以ω2/ω1,也为同周期的周期函数。

当φ1为0、π时,ω2达最大值ω2max 。

且为ω1/cos α; 当φ1为 π/2、3π/2时, ω2有最小值ω2min 。

且为ω1 cos α。

因此,当主动轴以等角速度转动时,从动轴时快时慢,此即为普通十字轴万向节传动的不等速性。

十字轴万向节传动的不等速性可用转速不均匀系数 k 来表示 ααωωωtan sin 1min 2max 2=-=k (4-2) 如不计万向节的摩擦损失,主动轴转矩T 1和从动轴转矩T 2与各自相应的角速度有关系式T 1ω1= T 2ω2,这样有 11222cos cos sin 1T T αϕα-= (4-3) 显然,当ω2/ω1最小时,从动轴上的转矩为最大T 2max =T 1/cos α;当ω2/ω1最大时, 从动轴上的转矩为最小T 2min =T 1cos α。

当T l 与α一定时,T 2在其最大值与最小值之间每一转变化两次;具有夹角 α 的十字轴万向节,仅在主动轴驱动转矩和从动轴反转矩的作用下是不能平衡的。

这是因为这两个转矩作用在不同的平面内,在不计万向节惯性力矩时,它们的矢量互成一角度而不能自行封闭,此时在万向节上必然还作用有另外的力偶矩。

从万向节叉与十字轴之间的约束关系分析可知,主动叉对十字轴的作用力偶矩,除主动轴驱动转矩T l ,之外,还有作用在主动叉平面的弯曲力偶矩T l′。

同理,从动叉对十字轴也作用有从动轴反转矩T2和作用在从动叉平面的弯曲力偶矩T2′。

在这四个力矩作用下,使十字轴万向节得以平衡。

万向轴工作原理

万向轴工作原理

万向轴是一种用于传递动力和转动力矩的装置,它可以在两个轴之间传递动力,并允许这两个轴的角度相对较大地偏离。

万向轴通常由内套和外套两个部分组成。

万向轴的工作原理基于两个重要的结构:球套和十字销。

球套是内套部分,它具有一个球形的外壳和一个中心孔。

外套包裹着球套,并且具有两个垂直于彼此的十字形凹槽。

在球套和外套的接触点,有四个十字销插入十字形凹槽中。

当万向轴工作时,传动轴上的动力被转移到球套上。

球套上的动力随后通过十字销传递给外套。

四个十字销在外套和球套之间形成一个连接,使得两个轴之间可以传递动力和扭矩。

由于球套的球形结构和外套的十字形凹槽,万向轴可以允许两个轴的角度相对较大地偏离。

在工作过程中,由于球套和外套之间的连接,万向轴能够在不受到轴的角度偏离限制的情况下传递动力。

这使得万向轴成为一种非常灵活和广泛应用于各种机械设备中的传动装置。

汽车万向传动装置解析

置连接。

2

变速器与离合器或 与分动器之间

虽然变速器、离合器、分动器等都支承在车架上,且它们的轴线也可以设计 重合,但为消除车架变形及制造、装配误差等引起的轴线同轴度误差对动力 传递的影响,其间也常装有万向传动装置。

汽车的转向驱动桥需满足转向和驱动的功能,其半轴是分段的,转向时两段

转向驱动桥和断开 半轴轴线相交且交角变化,因此要用万向传动装置。在断开式驱动桥中,主

离相等,以保证万向节作等角速传动。

由于这种万向节能轴向相对移动,因此可省去 万向传动装置中的滑动花键等伸缩机构,使结构 简化,且轴向位移是通过钢球沿内、外滚道的滚 动来实现,与滑动花键相比,滚动阻力小,磨损 轻、寿命长。故最适用于断开式驱动桥。

3.三叉式等速万向节

图6-13所示为三叉式等速万 向节(也称三角式万向节),主 要由三销总成和万向节套组成。 三销总成的花键孔与传动轴内花 键配合,三个销轴上均装有轴承, 以减小磨损。万向节套的凸缘用 螺栓连接,为防止润滑脂外露, 万向节由防护罩封护,并用卡箍 紧固。

2.十字轴式万向节的速度特性与等速排列条件

十字轴式万向节在其运动中具有不等角速性。即当十字轴式万向节的主动

叉是等角速转动时,从动叉是不等角速转动的,其运动情况用图6-4来分析。

设主动叉轴以等角速ω1旋转,从动叉轴与主动叉轴有一夹角α,其角速 度为ω2,十字轴旋转半径OA=OB=r。

当万向节处于图6-4a所示位置时,由于主、从动叉轴在十字轴上A点的瞬

1.异响

3)故障诊断

(1)用榔头轻轻敲击各万向节凸缘盘连接处,检查其松紧度。 太松旷则故障由连接螺栓松动引起。

(2)用双手分别握住万向节、伸缩叉的主、从动部分转动,检 查游动角度。万向节游动角度太大,则异响由此引起;伸缩叉游 动角度太大,则异响由此引起。

万向联轴器传动的矩阵分析

二

主

m

] ㈣

达 的矢 量永远 保持 垂 直 , 到 得

图 1 单 万 向联 轴 嚣

收 稿 日期 :0 50 一0 2 0— 31

作者简 介 : 全 申( 9 1 )男 , 周 15 一 , 山东菏 泽人 , 士, 授 , 硕 教 硕士 研究 生导 师 , 主要 研究 领域 为 机械 设 计及 理论 及机 械 c D/ A

f ] X1 fo 8 一 s O O ] cs 1 i 1 1f1 n

一

l1—ln cO 0l O o 1 Yl y l s 1 s l 1 i z lo J o 1 儿 J

( 1 )

co s 0 2 C OSa

摘

关

要t 应用矩阵方法 , 分析 了万 向联轴器这一特殊的球 面杆机构 , 究了当主动轴作等速回转 时, 动轴在一转 内转速 研 从

键 词 : 向 联 轴 器 ; 动 传 动 比 ; 阵 分析 万 波 矩

的变 化 规 律 , 用 于 某 些 要 求 波 动传 动 比 的机 构 设 计 。 可

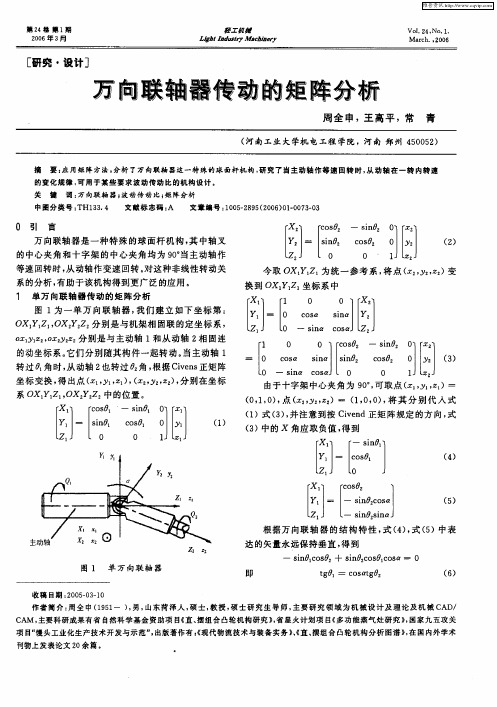

1 单万 向联轴 器传 动 的矩 阵分 析

[[ ≤] c ≯[ 2 ] ] 一 兰 [三三 - ; c ] c ]3 :曼 匡 0 [sY i2 誓 ] n O

㈤

图 1为 一 单 万 向联 轴 器 , 们 建 立 如 下 坐 标第 : 我 O YZ , Y。。 别是 与机架 相 固联 的定 坐 标 系 , X OX。 Z 分 O ,XY 分 别是 与 主动轴 1和从 动轴 2 固连 XY O : 相 的动坐标 系 。 它们 分 别 随其 构件 一 起转 动 。 当主动轴 1 转 过 角 时 , 动轴 2 转过 角 , 据 Cvn 正矩 阵 从 也 。 根 i s e 坐 标 变换 , 出点 ( , ) ( ,2Z)分 别 在坐 标 得 Y , , Y ,2, 系 O YZ , X2 2 的位 置 。 X O YZ 中

万向联轴器——万向联轴器发生震动的解决方法

万向联轴器——万向联轴器发生震动的解决方法在工业生产中,我们经常使用万向联轴器进行机械传动。

万向联轴器具有承受转矩、角位移和轴向位移等特点,能够传递动力和变更转向角度。

但有时候万向联轴器会发生震动,这不仅会影响到机器的正常工作,还会缩短万向联轴器的使用寿命。

本文将介绍万向联轴器发生震动的原因及解决方法。

原因分析1.设计不合理万向联轴器的设计需要考虑转角度数和转速等因素,如果设计不合理,将容易引起万向联轴器的震动,同时震动还会导致设备断裂。

2.装配问题在安装时,如果没有正确安装万向联轴器,会导致设备不稳定,进而引起震动。

此外,如果万向联轴器的安装不平衡,也会造成震动。

3.轴承问题万向联轴器是由多个部件组成,如轴承、轴套等。

如果轴承老化或损坏,将影响设备的安全性能和使用寿命,甚至引起整个设备的崩溃。

4.传动系统问题万向联轴器是机械传动系统的核心部件之一。

如果传动系统配合不合理或者使用的传动件出现故障,都有可能引起震动的发生。

解决方法1.设计分析对于万向联轴器发生震动的问题,需要对其设计进行分析。

针对设计不合理的问题,需要进行重新设计,并采用合理的材料、生产工艺和制作精度。

这样可以有效的避免设计问题可能导致的震动。

2.装配调整在安装前,需要对万向联轴器进行检查,确认故障出现的原因。

然后依照正确的安装流程进行装配调整,必须确保每个部件的都安装正确、牢固。

此外,还需要保证安装的对称性和平衡性,才能防止震动的发生。

3.轴承维护轴承是万向联轴器中的核心部分,要注意进行正确的维护和保养。

需要依据设备使用正常情况的要求,定期检查万向联轴器的轴承,如发现轴承出现故障或者老化,及时更换。

4.传动部件维修万向联轴器的传动件如齿轮、链条等,在使用过程中很容易出现损伤,需要及时进行更换。

此外,还要注意将传动部件和万向联轴器们的转速、转角度数等重要参数进行匹配,保证两者之间的协调和平衡。

结论对于万向联轴器的使用,需要注意满足设备设计的要求,进行正确的安装和维护,以免发生震动导致设备故障。

万向传动轴简介-文档资料

万向传动轴简介

谢谢!

万向传动轴简介

对于转向驱动轮,作为转向轮,要求它能 在最大转角范围内任意偏转某一角度;作为驱动 轮,则要求半轴在车轮偏转过程中不间断地把动 力从主减速器传到车轮。因此对于转向驱动布置 的汽车,对应半轴要求采用万向传动装置,以适 应汽车行驶时半轴各段的交角不断变化的需要。

万向传动轴简介

对连接前后桥的传动轴装置而言,为ห้องสมุดไป่ตู้免 运动干涉,前后桥之间的传动轴装置中设有滑动 叉和花键轴组成的滑动花键连接,以实现传动轴 长度的变化。

万向节种类

万向传动轴简介 不等速万向节(十字轴式Spider )

刚性万向节

准等速万向节(双联式、凸块式、 三销轴式)

等速万向节(球笼式、球叉式)

(Weiss) (Rzeppa)

挠性万向节(具有缓冲减振作用 )

万向传动轴简介

等速节优点:用一个万向节把两轴连接起来, 并使这两轴以相同或相近似的转速旋转。一般用 于前轮前驱或独立悬架的汽车,用来把半轴上的 扭矩直接传给驱动轮,并保证半轴和车轮等速旋 转,以利于它们在大角度范围内能够正常工作。

万向传动轴简介

等速节: 内外星轮:25MnMo 球笼:40MnB 三球销节: 轴叉、三球销节轴:40MnB

万向传动轴简介

万向传动轴的使用寿命 万向传动轴的使用寿命主要取决于万向节的

使用寿命。在评价万向节性能时,首要的任务是 确定滚动体与其轨道之间的压力。

随着汽车工业的发展,万向节和传动轴的生 产商家之间的竞争也越来越激烈。把一种新产品 投放市场,其强度和寿命应满足各种使用要求的

万向传动轴简介

单个万向节示意图

双万向节传动

万向传动轴简介

1、2、3-万向节;5、6-传动轴;7-中间支承

万向传动装置的工作原理

万向传动装置的工作原理万向传动装置是一种常用的机械传动装置,它具有传动角速度恒定、角度变化自由、力矩传递平稳等优点,广泛应用于机械传动领域。

本文将介绍万向传动装置的工作原理、分类及应用。

万向传动装置是由万向节、中央传动轴、二次传动轴和轴承组成的。

其主要工作原理是利用万向节在两个相互垂直的方向上转动的特点,将主动轴和从动轴连接在一起,实现功率传递。

其工作过程中采用的是摩擦传动的方式,系统能够自动适应转向角度的变化,使得传动输出的角速度及传动比在一定范围内恒定不变。

1. 轮式万向节:应用于车辆转向、动力传动以及航空航天等领域,主要特点是结构简单、耐用性强。

2. 单交叉万向节:适用于角度变化较小且精度要求较高的场合,例如机床主轴、印刷机械传动系统等。

3. 双交叉万向节:适用于角度变化较大的场合,例如起重机、采掘机、摩托车转向等场合,它具有结构紧凑、承载能力强等优点。

4. 滚子万向节:适用于大径向载荷和较小推力载荷的场合,例如船舶传动系统。

1. 汽车转向系统:万向传动装置在汽车转向系统中起着重要作用,它可以实现车轮转向角度的变化,以及主动轴和从动轴之间的传动。

2. 船舶传动系统:船舶传动系统采用了滚子万向节,具有承载能力强、寿命长等特点,可以实现船舶的方向控制。

3. 工程机械:万向传动装置在工程机械中也被广泛应用,例如起重机、钻机、采掘机等,能够在较大角度变化的情况下实现转向控制和动力传递。

4. 机床:机床主轴传动系统中采用了单交叉万向节,可以实现主轴和马达之间的转速转向控制。

万向传动装置在各种机械传动系统中都有着广泛的应用,无论是在船舶、汽车、工程机械等领域,还是在机床、工业自动化等领域中,都可以发挥重要作用。

除以上介绍的应用外,万向传动装置还可以用于机器人行走、空气动力学领域、洗衣机等家电产品,以及摩托车、自行车等个人交通工具中。

在摩托车与自行车的转向系统应用了单交叉万向节,它能够自动适应车轮的角度变化,保证了转向的稳定性和灵活性。

十字轴式万向联轴器的传动效率

十字轴式万向联轴器的传动效率十字轴式万向联轴器的传动效率与两轴的轴间角、十字轴支承的结构和材料、加工和装配精度以及润滑条件等有关,近似地可按下式计算:当两轴的轴间角α<45°时 παμη21R d -= (8) 当两轴的轴间角α>25°~ 40°时 )tan 2tan 2(11ααπμη+-=R d (9) 以上两式中d ——十字轴轴颈的直径R ——十字轴中心至轴颈支承长度中点的距离μ——十字轴轴颈与轴叉支承的摩擦系,其值与轴承类型有关:对滑动轴承,μ=0.15~0.2;对滚动轴承,可取μ=0.05~0.1通常,当α=25°时十字轴式万向联轴器的效率约为97~99% 。

2.5十字轴式万向联轴器的受力分析根据瞬时功率相等条件,从动轴上的转矩为ηωω2112T T = 或 ηαϕαcos cos sin 112212-=T T (10) 当1ϕ=90°和270°时, 从动轴上的转矩达到最大值αcos /1max 2T T = N ·mm (11)当1ϕ=0°和180°时, 从动轴上的转矩减小到最小值αcos 1min 2T T = N ·mm (12)由转矩产生作用于主动轴叉孔和十字轴颈处的圆周力R T F t 2/11=。

作用于从动轴叉孔和十字轴颈处的圆周力R T F t 2/22=,其最大值αcos /1max 2t t F F = (13)当轴间角α不等于零时,由于主从动轴叉的回转平面不在同一平面,因而产生附加弯矩,其值与主动轴转角和轴间角的大小有关,当处于(图9)b )所示位置,即当1ϕ=90°或270°时,作用在主动轴叉上的附加弯矩1M 达到最大值。

图.9 十字轴式万向联轴器的附加弯矩a) 从动轴受到最大附加弯矩(1ϕ=0°,180°)b) 主动轴受到最大附加弯矩(1ϕ=90°,270°)1M =αtan 1T (14)当联轴器主从动轴叉处在图29.4—9 a 所示位置,即1ϕ=0°和180°时。

万向联轴器完整版本.docx

万向联轴器简介万向联轴器用来联接不同机构中的两根轴(主动轴和从动抽)使之共同旋转以传递扭矩的机械零件。

S1.C 型.SWP 型卜字轴式万向联轴雄SWC 型、SWP 至十字轴式万向联轴潜能广泛应用于冶金、起重、工程运摘、矿山、石油、船舶、煤炭、橡胶、造纸机械及其它重机行业的机械轴系中传递转矩。

SMC 型、SWp 型卜字轴式万向联轴器的主要特点为:1 .具有较大的角度补偿能力.,抽线折角,SKC 型轴线折角可达15度、25度.SWP 型可达10度左右。

2 .结构紧凑合理。

SWC 型采用整体式叉头,使运载更具可就性。

3 .承载能力大.与网转直径相同的共它型式的联轴相比较,其所传递的扭矩更大,此对回转直径受限制的机械设备,其配套范围更具优越性.・1.传动效率高。

其传动效率达98-99.8%,用于大功率传动,节能效果明显。

5,运载平稳,噪声低,装拆维护方便。

fκ*****三ΛH<βa|SWC∣11i11s,ct!S!体又关十y *式万向&C (■癌小空十字一万向取tea一、种类万向联轴器有多种结构型式,例如:I•字轴式、球笼式、球叉式、凸块式、球的式、球校式、球钦柱塞式、三销式、三叉杆式、三球销式、钦杆式等.最常用的为十字轴式,其次为球笼龙,在实际应用中根据所传逆转矩大小分为重型、中型、轻型和小型.二、特点万向联轴器的共同特点是角向补偿量较大,不同结构型式万向联轴器两轴线夹角不相同,一般W5°-45°之间。

万向联轴涔利用其机构的特点,使两轴不在同一轴线,存在轴线央角的情况下能实现所联接的两轴连续回转,并可靠地传递转矩和运动,三、结构1.球笼式表itun搜U愤列和敷目分类2Mjt此上遨相关图片如下:图1液乐振动结构组成及控制原理正弦和非正弦曲线振动就振动何眼阀控制,而振动何服阀的控制信号来H曲线生成器.Ji校室的十算机通过P1.C控制曲线生成器设定振动曲线(同时也设定振幅和频率)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

万向联轴器的传动分析

车辆0902 李文婷

万向联轴器主要用于两轴有较大的偏斜角(最大可达到35°~45°) 或在工作中有较大角位移的地方。

它在汽车、拖拉机、轧钢机和金属切削机床中已获得了广泛应用。

万向联轴器之所以能补偿偏斜是由于叉子与轴销之间构成了可动的脚链连接。

如果在工作中偏斜角也要变化时,还应将联轴器的一个叉子轴及其联结轴之间构成一可以滑移的动联结。

万向联轴器的主要缺点是当两不在一轴线时,即使主动轴以恒定的角速度

1ω回转,从动轴的角速度2ω将在下列范围内作周期性的变化:1ωcos α≤2

ω∕cos α,因而在传动中将引起附加的动载荷。

联接于从动轴上的零件的转动惯量愈大,动载荷也就愈大。

为了消除这一缺点,常将万向联轴器成对使用,这时就称为双万向联轴器。

在使用双万向联轴器时,应使两个叉子位于同一个平面内,而且应使用主、从动轴与联接轴所成的夹角α

相等,这样才能使主动轴和从动轴的角速度随时相等,从而得以避免动载荷的产生。

下面将阐述单万向联轴器的传动原理和双万向联轴器是如何避免动载荷产生的。

单万向联轴器用来传递两相交轴间的转动。

图1所示为单万向联轴器的示意图。

图1

主动轴1和从动轴3端部带有叉,两叉与十字头组成转动副B 、C 。

轴1和轴2与机架4组成转动副A 、D 。

转动副A 和B 、B 和C 及C 和D 的轴线分别相互垂直,并均相交于十字头的中心点O 。

轴1和轴2所夹的锐角为α。

当主动轴1回转一周时,从动轴2也随着回转一周,但是两轴的瞬时角速度并不时时相等,即当轴1以角速度1ω回转时,轴2作

变角速度2ω回转。

设定轴1转角的初始位置为1ϕ,轴2转角的初始位置为2

ϕ。

经查证两轴角速度比的关系为:

1

2221

1cos sin cos αωαϕω=-

双万向联轴器是采用一个中间轴M 和两个单万向联轴器将主动轴1和从动轴2联接起来。

在传递运动中,由于主、从动轴的相对位置发生变化,两万向节之间距离也相对发生变

化,因此中间轴做成两部分用滑键联接,以自动调节中间轴长度的变化。

对于联接相交的或平行的两轴的双万向联轴器,如要使主、从动轴的角速度相等,即角速度比恒等于1,则必须满足下列两个条件:

(1) 主动轴与中间轴的夹角必须等于从动轴与中间轴的夹角,即

12αα=;

(2)

中间轴两端的叉面必须位于同一个平面内。

证明:如图2所示。

图2

先分析图2(a )所示的双万向联轴器的左半部分,可将轴M 看作图1中的轴2,得出1

22

1cos sin cos M M αωαϕω=- 式中M ω与M ϕ表示中间轴M 的角速度和转角。

再分析图2(a )所示的双万向联轴器的右半部分,根据第二个条件,中间轴两端叉面不许位于同一个平面内,因此中间轴右边叉位于轴1、2及轴M 的平面内,可将轴M 看作图1中的轴1,得出2221cos sin cos M M αωαϕω=

-

所以可得出结论: 12ωω=。

. 所以说双万向联轴器可以避免动载荷的产生。