汽轮机振动在线监测与故障诊断系统

振动监测与故障诊断系统简介

数据采集子系统与气轮机组在线监测故障诊断主系统集成工作的原理如图2-2所示。

图2-2数据采集子系统的工作原理

2.

一体化设计,功能完善,结构合理,商品化的产品。

采用模块化和多CPU主从结构设计,数据采集、处理能力强大,组装、维护方便。

主CPU板和各智能模拟量信号采集板通过内存进行数据交换,数据交换速度高,吞吐量大。

标准VT100终端接口,用户可以方便对装置进行远方检测和在线配置。

工业标准设计,能够工作于各种恶劣环境。

采用电磁兼容(EMC)技术,抗电磁脉冲干扰(EMI)性能强,装置运行稳定可靠。

对敏感信号进行屏蔽。

输入信号采用光电隔离。

内部器件均选用优秀的工业级产品。

不需要特殊的加热器或冷却装置。

充分的可靠性设计,严格的质量检验,为用户提供了可靠的保证。

汽轮机振动在线监测与故障诊断

系统介绍

1

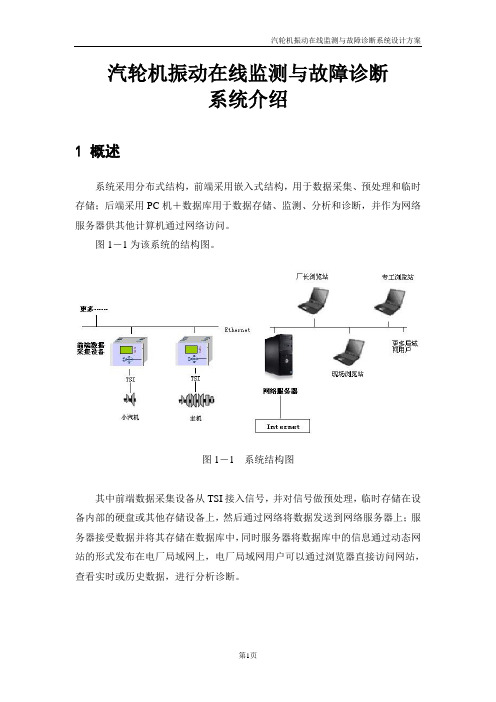

系统采用分布式结构,前端采用嵌入式结构,用于数据采集、预处理和临时存储;后端采用PC机+数据库用于数据存储、监测、分析和诊断,并作为网络服务器供其他计算机通过网络访问。

图1-1为该系统的结构图。

图1-1系统结构图

其中前端数据采集设备从TSI接入信号,并对信号做预处理,临时存储在设备内部的硬盘或其他存储设备上,然后通过网络将数据发送到网络服务器上;服务器接受数据并将其存储在数据库中,同时服务器将数据库中的信息通过动态网站的形式发布在电厂局域网上,电厂局域网用户可以通过浏览器直接访问网站,查看实时或历史数据,进行分析诊断。

键相信号(脉冲信号)接入装置后,需要光电隔离、滤波整形处理。键相信号调理电路由光电隔离器和滤波整形两部分组成。

智能模拟量信号采集板的组成如图2-4所示。

振动监测及分析系统(VMAS)在发电厂的应用

振动监测及分析系统(VMAS)在发电厂的应用摘要:振动状态监测及分析系统自动连续地采集与设备安全有关地主要状态参数:机组的振动、摆度、键相/转速、轴振、瓦振、轴位移、胀差、偏心、机组轴承负荷及温度、压力和开关量等,并自动形成各种数据库。

它能够自动识别设备的运行状态,预测和诊断设备的故障;能够促进设备维修方式向预知维修(状态维修)的转变,确保设备安全稳定地运行。

关键词:振动状态监测及分析系统(VMAS);信号处理;诊断。

0. 引言随着对发电厂主要设备可靠性、稳定性、以及对电厂设备寿命要求的提高,越来越多的监测和诊断分析系统应用到实际电厂项目中。

汽轮机、发电机、以及主要高压电动机设备作为发电厂的主要运行设备,更是成为监测和诊断的重要对象。

随着先进信号处理技术以及诊断技术的发展,振动监测及分析系统(VMAS)能在故障出现的早期阶段及时地预告故障的存在和发展,避免灾难性事故发生,并可以将现有的周期预防性维修改为预知性的维修, 选择最佳停修时间,提高机组可利用率。

1. 振动状态监测及分析系统(VMAS)的定义振动状态监测及分析系统,英文全称是Vibration monitoring and analyze system ,缩写为VMAS。

振动状态监测及分析系统的主要功能是用于主辅机(通常包括汽轮机、发电机、以及主要的高压设备)状态监测与故障诊断,实现监测、控制、报警、诊断功能。

而在早期,振动状态监测和分析系统主要应用于汽轮发电机组,叫做旋转机械诊断监测管理系统,英文TDM (Turbine diagnosis management) ,在电厂中一般是指汽轮发电机组振动在线状态监测和分析系统。

实际上,这两个叫法是针对一套系统,只是监测的范围不同。

2. 振动状态监测及分析系统基本配置振动状态监测及分析系统是以计算机为平台的旋转机械振动状态在线监测及故障诊断系统,用于对汽轮机、发电机、电动机、风机、泵等设备的振动、转速、压力、流量、温度等信号进行连续监测。

火电厂汽轮机常见的振动故障分析及故障诊断技术

火电厂汽轮机常见的振动故障分析及故障诊断技术摘要:火力发电厂是重要的发电设施,电力设备的安全运行关系到电力供应的稳定性。

汽轮机组是火力发电系统的重要设备,汽轮机组的运行状态直接影响着电力供应,若在运行中汽轮机组发生故障会导致其他设备关联故障,甚至导致火力发电厂无法正常运转,造成不必要的经济损失。

但随着经济的快速发展,人们对电力供应以及电力供应的稳定性,提出了更高的要求,笔者针对火电厂计算机常见的振动故障进行分析,并提出相应的诊断方法,希望对火电厂汽轮机组的故障检修有所帮助。

关键词:火电厂;汽轮机;异常振动;故障排查;技术引言火电厂汽轮机作为一种能量转化设备,其内部结构较为复杂,主要由原动机、压缩机和其他动力机构成,通过电磁力和电感定理实现在电路和磁路之间的能量转换,从而满足发电需求。

由于火电厂汽轮机组长期处于高温高压的环境下工作,其进气压力、温度都处于较高的负荷状态,在运行过程中极易出现故障,导致汽轮机组出现振动。

对于检修工作人员需要具有预先防范的理念,在日常工作中能够及时发现异常震动的原因、并判断其振动位置、进行预防性维修,将异常震动对汽轮机组运行所带来的影响降至最低。

例如,转子作为汽轮机组的核心零件,转子出现质量不平衡或不对中等问题,通过检修人员对常见振动故障的表象原因进行分析,才能够实现精准的故障定位,保障火电厂的正常运转。

1 火电厂汽轮机振动原因1.1汽轮机机件转子热故障汽轮机在长时间使用过程中会出现振动问题,主要表现为转动时出现摩擦抖动或产生涡动的情况,若处于轻微状态,对汽轮机组影响不大;若产生温差,则会导致转子变形,此时转子呈不平衡运转状态,汽轮机组振动幅度明显提升。

产生此问题的主要原因是受热机件在安装过程中不够精准,未按照标准规范要求进行检测,导致部件受热不均衡,出现膨胀或变形等情况,转子运转失衡而产生振动。

在维修过程中,可通过更换磨损机件配件、调效间隙,减少轴位与密封位置摩擦[1]。

基于连续HMM的汽轮机故障诊断系统研究

于是得 到连续 HMM重估公式为

轴承油膜 振荡等故障 。汽轮机设备常见 的振动故障及其对应

的频 率 特 征 如 下 :

( )由质量不平衡 引起的强迫振 动 , 振动频率等 于 1 1 其 X

( x代表转 速 ) 。

( )由转 子 的 不 均 匀 升 温 , 产 生 的 热 弯 曲变 形 , 当 于 2 而 相

给转子 附加不平衡 , 由此导致 的强迫振 动频 率为 1 。 x ( )由机组 的轴线 不对 中 , 3 引起 的强迫振 动 , 其频率 为 1

数 进 行 描 述 。定 义 , , 为 给 定 训练 序 列 ( 察 值 序 列 ) 和 ( ) i 观 0 模 型 A时 , 刻 t Mak v 处 于 O 状 态 和 时 刻 t l 处 于 时 时 ro 链 i + 时 O状 态 时 的 概 率 , i 即

() ∑ ) = ( , ,

Eq pme M a fcti c oo y No8, 01 ui nt nua rngTe hn lg . 2 0

基 于连续 H MM 的汽轮机故障诊 断 系统研究

张国 平

( 湖南机 电职业技术学 院 , 湖南 长沙 4 0 5 ) 1 1 1

摘 要: 根据 汽轮 杌运行时振动信号 的特 点 , 用短 时傅 里叶变换提取状 态特征 信息 。 引入 基于连续 隐马 尔可夫模 型建 立在线状 态监 测

汽轮 机是 发电系统的关键设备 ,由于长期处 于高速运行

传 统的监 测系统 , 般是设 置阈值 , 过超 限报警 , 一 通 并不 对振动信号及 振动故障进行分 析诊断 。本文对 汽轮机的故障

分析 , 是通过振动监测 的方法实现 的。振动分析法简单直观 ,

机械振动监测与故障预警

机械振动监测与故障预警在现代工业生产中,机械设备的正常运行是保证生产顺利进行的关键。

然而,长时间的运行以及环境的侵蚀会导致机械设备出现磨损和故障,进而影响到生产效率和品质。

因此,机械振动监测与故障预警技术应运而生,它可以实时监测机械的振动状态,并通过分析,提前预警机械故障,为设备维护提供依据,降低设备故障率,提高生产效率。

机械振动监测技术的基础是通过传感器检测机械设备振动信号,并将其转化为电信号进行处理和分析。

传统的振动监测方法多采用加速度传感器进行测量,这种传感器可以感应到机械设备产生的振动信号,从而形成振动波形图和频谱图。

通过对振动波形图的观察和对频谱图的分析,可以了解到机械设备的振动情况,预测设备的健康状态,从而及时采取维护措施。

近年来,随着传感器技术的发展,越来越多的新型传感器被应用于机械振动监测中,比如压电传感器、光纤传感器等,这些传感器可以更加精确地检测振动信号,提高监测的灵敏度和准确性。

机械故障预警是机械振动监测技术的重要应用之一。

通过对设备振动信号的实时监测和分析,结合历史故障数据和振动谱图库,可以实现对机械设备的故障预警。

在故障预警系统中,振动特征参数是判定设备故障的重要指标之一。

比如,峰值指标可以反映机械设备的振动强度;频谱指标可以反映设备振动的频率分布;尖峰指标可以反映设备振动信号的峰值出现的次数等。

基于这些指标,可以建立起合理的故障模型,实现对设备故障的精确预测和判断。

同时,机器学习算法的应用也为机械故障预警提供了新的思路。

通过分析振动信号的特征参数,利用机器学习算法建立模型,可以更加准确地预测设备的故障,提高故障诊断的准确率和效率。

机械振动监测与故障预警技术的应用领域非常广泛。

在制造业中,机械设备的故障往往会导致生产线的停工和损失,通过振动监测和故障预警技术可以及时发现设备故障,降低生产中断的风险。

在交通运输领域,飞机、火车等大型交通工具的安全非常重要,通过对机械设备振动的监测,可以避免设备故障导致的安全事故。

汽轮机常见振动故障和诊断方法探析

汽轮机常见振动故障和诊断方法探析故障诊断是汽轮机维护管理工作的重要内容之一,在生产实际当中,汽轮机是关键设备,但由于系统复杂,而且运行的环境特殊,因此汽轮机的故障效率非常高,并产生一定的危害性。

汽轮机的振动故障就是其中一种常见故障模式之一,本文将以汽轮机常见振动故障为研究主线,在分析故障问题的基础上,对如何采取诊断的方法,展开深入探讨。

标签:汽轮机;振动故障;诊断1 汽轮机常见振动故障问题分析汽轮机常见振动故障问题有4种类型,分别为滑销系统不畅导致振动、汽轮机叶片脱落导致振动、汽轮机前箱振动、轴向振动。

这几种振动故障对汽轮机的正常运行具有很大的负面影响,而且潜在某些危险性的因素,具体故障问题如下:(1)滑销系统不畅导致振动。

某厂使用了容量25MW的高参数调整抽气背式汽轮机,在使用的时候,存在轴承振动偏高的问题,而且调节系统和盘车运行不稳定,后来更换了转子,启动后虽然振动情况稍缓,但过一段时间后振动故障又突然出现,现场维修人员发现是因为滑销系统不畅而导致振动故障。

(2)汽轮机叶片脱落。

汽轮机的末级叶片、次末级叶片脱落事故较为常见,其产生的迹象是汽轮机运行时振动骤然增大,机组基础振动异常,现场打闸停机,但由于汽轮机叶片脱落现场距离控制室距离较远,因此仅有振动探头显示振动增大。

(3)汽轮机前箱振动。

某厂使用了型号为C50-90/13-1的汽轮发电机,原装为单缸冲动一级,后来调整为抽气凝气式机组,但在运行的过程中,发现前箱振动厉害,利用水平振动频谱进行分析,发现七倍频所占比例最大。

(4)轴向振动。

某汽轮机厂使用了50MW的汽轮发电机,瓦轴振动过大,利用现场平衡法,将配重块安装在联袂节处,将原来20mm/s的振动频率,减至14mm/s,但不能够彻底消除轴向振动。

2 汽轮机常见振动故障诊断方法鉴于上文提到的汽轮机几种常见振动故障问题,笔者结合现场的检修工作情况,对这几种振动故障问题进行诊断,并总结出以下几种方法:2.1 滑销系统不畅导致振动诊断现场拆开汽轮机,发现前轴承箱的支承和底部滑轮系统都存在异常现象,机组运行工程中,热量产生膨胀作用,引起前轴承水平扬度的变化,此时汽轮机的高速转动,所产生的非线性挠动力,会将油膜产生的交变应力传递到乌金,而且随着交变应力的增大,乌金表面会逐渐产生疲劳裂纹,并逐渐扩大贯通,使得前轴承箱缸体膨胀卡涩,最终引起转子变形,因此上文提到的更换转子,只能够暂时缓解这种振动故障现象。

汽轮机TDM系统

汽轮机TDM系统发表时间:2018-10-01T10:50:58.623Z 来源:《电力设备》2018年第16期作者:张宏元刘维伟[导读] 摘要:大型火力汽轮发电机组是全国电网的主力电源支撑,其安全可靠运行是电网稳定运行的基础,而振动又是影响大型汽轮发电机组安全、稳定运行的重要因素。

(北京京能电力股份有限公司北京市 100020)摘要:大型火力汽轮发电机组是全国电网的主力电源支撑,其安全可靠运行是电网稳定运行的基础,而振动又是影响大型汽轮发电机组安全、稳定运行的重要因素。

基于京能电力大数据分析平台及京能电力混合云平台的京能电力汽轮机TDM系统能够有效地辅助专家进行最终决策,最大限度地发挥人机各自的优势,提高机组运行安全。

关键词:电力汽轮机;TDM系统;安全稳定 1.背景大型火力汽轮发电机组是全国电网的主力电源支撑,其安全可靠运行是电网稳定运行的基础,而振动又是影响大型汽轮发电机组安全、稳定运行的重要因素。

汽轮机是热力发电不可或缺的设备之一,并且还可以被用作大型舰船动力设备,并广泛作为工业动力源,用于驱动鼓风机、泵、压缩机等设备。

我国使用汽轮机的历史可以追溯到20世纪20年代,但中国制造汽轮机的历史是从1953年开始的,上海汽轮机厂1955年制造出了第一台6MW汽轮机,到现在我国自主研发的600MW和1000MW的汽轮机已经投产运行。

汽轮机的本体由转动部分(转子)和固定部分(静子)两部分组成,转动部分包括叶栅、叶轮(或转鼓)、主轴、联轴器等;固定部分包括汽缸、蒸汽室、喷嘴室、隔板、隔板套(或静叶持环)、汽封、轴承、轴承座、机座、滑销系统等。

本次我们主要研究汽轮机转子上的振动情况,因此建模时只考虑转子系统即可。

振动过大容易导致机组大轴弯曲和轴承乌金损坏等故障,严重时甚至会造成轴系断裂等恶性事故。

因此,各电厂对振动问题都非常重视,振动监测是电厂状态检修工作的重点。

目前很多机组上都装备了机组振动在线监测系统,可以实时、在线自动获取机组振动数据。

汽机振动和故障诊断系统(TDM) 合同附件

山西永济“上大压小”热电联产工程(汽机振动和故障诊断系统(TDM))合同附件买方:山西漳电蒲洲热电有限公司卖方:北京华科同安监控技术有限公司设计院: 中国能源建设集团山西省电力勘测设计院二〇一四年一月十五日目录附件1 技术规范 (1)附件2 供货范围 (10)附件3 技术资料及交付进度 (14)附件4 设备监造(工厂检验/试验) (17)附件5 性能验收试验 (20)附件6 性能保证违约金 (21)附件7 技术服务和联络 (22)附件8 交货进度 (26)附件9 分包商/外购部件情况 (27)附件10 大部件情况 (28)附件1 技术规范1. 总则1.1本技术协议适用于山西永济“上大压小”热电联产工程的汽机瞬态数据管理(振动监测和故障诊断)系统。

它提出了该系统的功能设计、结构、性能、安装和试验等方面的技术要求。

1.2本技术协议技术规范除附件1所述内容以外,附件2、3、4、5、6、7均为技术规范的要求。

如买方有除本协议以外的其他要求,应以书面形式提出。

如卖方没有对其提出书面异议,买方则可认为卖方提供的产品完全满足本协议书的要求。

1.3本技术协议所提及的要求和供货范围都是最低限度的要求,并未对一切技术细节做出规定,也未充分地详述有关标准和规范,卖方应保证提供符合本技术协议和相关工业标准的功能齐全的优质产品及其相应服务。

对国家有关安全、环保等强制性标准必须满足其要求。

并在已有的同等技术条件下有成功运行经验的优质产品。

卖方须执行本协议所列标准。

有矛盾时,按较高标准执行。

对国家有关安全、环保等强制性标准必须满足其要求。

1.4如卖方没有以书面形式对本协议的条文提出异议,或虽提出异议但未取得买方认可,买方则可认为卖方完全接受和同意本技术协议的要求。

1.5本工程采用KKS标识系统。

卖方在中标后提供的技术资料(包括图纸)和设备的标识必须有KKS编码。

系统的编制原则由买方提出,在设计联络会上讨论确定。

1.6卖方对整套系统和设备(包括辅助系统与设备)负有全责,即包括分包(或采购)的产品。

汽轮机振动分析与故障诊断

汽轮机振动分析与故障诊断摘要:汽轮发电机组是电力系统中的一个重要组成部分,它的结构和工作环境比较复杂,所以它的安全性要求比较高。

长期以来,汽轮机的故障率高,严重地影响了机组的正常运转。

随着科学技术的不断发展,智能化的计算机系统的广泛运用,为汽轮发电机组的振动故障自动分析提供了技术支撑。

关键词:汽轮机;发电机组;振动故障;故障检测1.汽轮机振动故障检测与诊断分析的目的目前,由于社会用电量的稳定需要和电力市场改革后对于机组稳定性要求更高,发电企业因设备故障导致的机组非计划停运而带来的经济损失是巨大的。

所以,他们必须制定一套能够保证设备正常运转的快速诊断程序。

相对于其他故障,运用先进的技术方法可以快速地对汽轮机的振动故障进行快速的判断和定位,为管理者和使用者提供了方便。

因此,在维护技术不断发展的今天,加速对汽轮机振动进行快速诊断和分析是非常必要的。

在机组运行中,最常见的故障就是汽轮机组的异常振动。

由于大机的叶片、叶轮等转动构件的受力超出了容许的设计范围,从而引起机组的损伤。

所以,设备的振动水平应控制在一定的容许值之内。

2.振动故障检测原理与分析技术的步骤2.1振动信号采集针对汽轮机故障,首先要在机组正常工作时,对其进行振动信号的检测。

振动信号是660 MW汽轮发电机组振动故障的主要载体,也是故障诊断的主要手段。

通过对振动信号的采集,可以从历史信息库中依据设备的工作特性,对故障发生的部位及原因进行客观、真实的分析。

2.2信息处理660 MW汽轮发电机组是一种大功率的机械设备,其工作时难免会产生大量的噪声,从而影响到检测系统对其检测结果的准确性。

为此,要对系统采集的噪声信号进行科学地降噪,排除异常的干扰,提取有效的信号进行分析。

2.3故障分析与诊断这是对机组振动故障进行分析的关键步骤,在此阶段,要对所搜集到的资料进行归纳、整理,并利用特征值判断出该装置的工作状态是否在合理的范围之内。

如果有什么不正常的地方,我们就得对资料库做进一步的分析。

振动监测及故障诊断系TDM

振动监测及故障诊断系统(TDM)MMS6851旋转机械振动监测和故障诊断系统是徳国epro公司生产的MMS6000汽轮机监测保护系统的配套产品。

系统功能:∙实时在线数据采集∙振动信号分析∙机组运行状态识别∙报警、危险识别和事故追忆∙数据管理∙振动特征分析∙报表、图形打印输出∙转子平衡重量计算∙故障诊断功能∙系统上局域网∙远程通讯功能它广泛适用于电力、石化、煤矿和冶金等行业的大中型旋转机械,如:汽轮发电机组、水轮机、电动机、压缩机、泵和风机等。

系统可及时捕获振动故障信息,早期预告振动故障的存在和发展,大大地减少查找和处理振动故障的时间和为此而做的起/停机次数,有助于避免灾难性事故发生,具有显著的经济效益和社会效益。

系统采用Windows 2000作为操作平台。

数据管理采用ODBC开放式网络数据库结构,确保数据的快速存储和多用户的同时访问。

系统具有较完整的定制功能,如定制轴系图、修改测量参数(如采集频率、存盘频率、变转速间隔、模拟量标定)等。

系统具备网络扩展功能,可上电厂的MIS和SIS网,还可以进行远程通讯。

系统组成:通常情况下,MMS6851系统按上、下位机方式配置。

下位机MMS6851/10进行数据采集、存储、网络通讯;上位机MMS6851/20进行数据实时显示、数据分析、故障诊断、远程通讯。

一般情况下MMS6851/10放置在MMS6000 的机柜里,MMS6851/20放置在工程师站。

下位机通过RS-485通讯口与MMS6000汽轮机监测保护系统的RS485总线连接,获取MMS6000系统各测量模块的实时数据。

由于数据直接取自测量模块,无需中间处理,因而具有其它采样方式无可比拟的精度。

通过网卡、多口交换机与MIS和SIS连网。

上位机通过与下位机进行网络通讯而获得实时数据和各种历史数据,通过监视器和打印机实现图形、报表和故障诊断结果的显示和打印输出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Algorithm Sampling time longer than 45 minutes Sampling time longer than 18 hours Contains at least 12 daily means evenly distributed over the month Contains at least 144 daily means evenly distributed over the year

• We established an information base (MNIB), and a proprietary network protocol (ARMP) for monitoring systems

2.ARCHITECTURE OF MONITORING SYSTEM

2.1 physical structure

Information Structure and Network Protocols for Remote Monitoring of AirQuality

Wang Huiran

Xi’an University Of Engineering Science and Technology

MA Ruifang

Xi’an Jiaotong University

August 20, 2005

Content

1. INTRODUCTION 2. ARCHITECTURE OF AIR-QUALITY REMOTE MONITORING SYSTEM 3. INFORMATION MODEL FOR AIR-QUALITY MONITORING 4. PROTOCOLS FOR AIR QUALITY REMOTE MONITORING 5. CONCLUSIONS

Figure 5 Monitored objects under so2Mean branch

3. INFORMATION MODEL FOR AIR-QUALITY MONITORING

Algorithm for mean contents of pollutants

Mean type Hourly mean Daily mean

Monitoring station Monitor control center Internet

Figure 1 Air quality monitoring system

2.ARCHITECTURE OF MONITORING SYSTEM

2.2 Architecture

Monitoring Controller Monitor Agent MNIB

MonitorNext

MonitorNext

Response

Response

ARMP TCP IP

Monitor

Monitor

Trap

ARMP TCP IP Network Interface

Protocols stack

Protocol stack

Network Interface

Figure 2

Descriptor

Identifier

Monitored object

Status

Syntax Definition

Access

Figure 3 Attributes of the Monitored object

3. INFORMATION MODEL FOR AIR-QUALITY MONITORING

3.3 The so2Mean object group

so2Mean(4 1 3) so2MeanCtrlTable(1) so2MeanCtrlEntry(1) so2MeanCtrlIndex(1) so2MeanSmplNum(2) so2MeanTable(2) so2MeanEntry(1) so2MeanIndex(1) so2Mean(2)

Monthly mean

Yearly mean

4. PROTOCOLS FOR AIR QUALITY REMOTE MONITORING

4.1 Messages of ARMP Protocol

Access Level ARMT PDU Type ARMT PDU

(a) Format of ARMT messages Monitor-id Monitor Status Object-bindings

(b) Format of basic PDU Station-name Trap-type Time-stamp (c)Format of trap PDU Figure 9 Message format for ARMT Protocol Object-bindings

The architecture of the air-quality remote monitoring system

Trap

Set

Set

3. INFORMATION MODEL FOR AIR-QUALITY MONITORING

3.1 Monitoring Information Structure

Байду номын сангаас

1. INTRODUCTION

• The air is one of the fundamental elements human beings have to rely upon

• Scientists are involved in monitoring of air-quality over Internet • Previous studies concentrated on developments of the application software for monitoring systems, did not involve in study of the architecture and infrastructure of air quality monitoring systems.

3.2 Monitoring Information Base

station(1) meteorology(2)

gas(4) particle(3)

Figure 4 Root node and first layer node

3. INFORMATION MODEL FOR AIR-QUALITY MONITORING