PCB拼板完整教程

AltiumDesignerPCB拼板流程权威指导

AD09 拼板制造一、拼板前准备1、拼板前全面检查,确保源单板文件正确性,包括DRC检查和字符大小和位置。

2、设置板参考原点<选择栅格: 0.254mm /2.54mm >,这在特殊粘贴时很实用。

3、设置板载关键IC的SMT光学定位点(光点直径1.0mm,点周围非遮蔽区域扩展1.0mm)。

无BGA可以不用此项。

4、保存一份源文件,以备拼板发生致命错误时选用。

这一点非常重要!二、拼板阶段1.选择所有Edit+Select+All > E+S+A2.Ctrl+C 复制注,一定选中原点坐标作为参考点」这句话的实际操作,先按下Ctrl+C,然后选中坐标原点,左键点击。

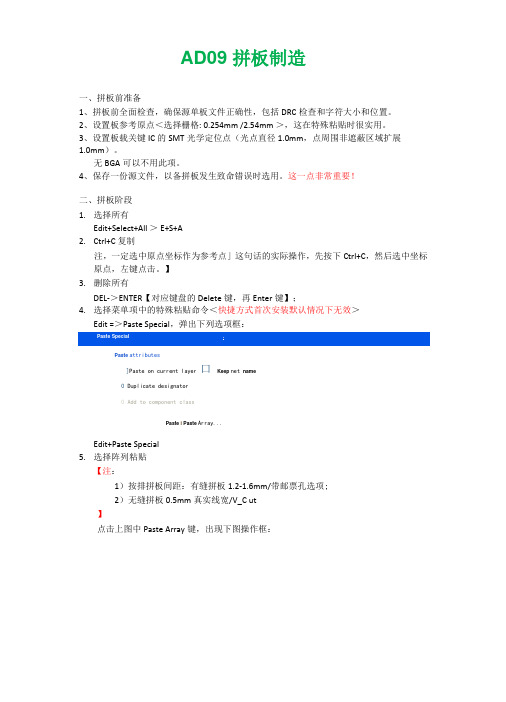

】3.删除所有DEL->ENTER【对应键盘的Delete键,再Enter键】;4.选择菜单项中的特殊粘贴命令<快捷方式首次安装默认情况下无效>Edit =>Paste Special,弹出下列选项框:Paste attributes]Paste on current layer 口Keep net name0 Duplicate designator0 Add to component classPaste i Paste Array...Edit+Paste Special5.选择阵列粘贴【注:1)按排拼板间距:有缝拼板1.2-1.6mm/带邮票孔选项;2)无缝拼板0.5mm真实线宽/V_C ut】点击上图中Paste Array键,出现下图操作框:上图中的各选项含义:1)Item Count 表示纵向或者横向的数目,由X-Spacing 或Y-Spacing 决定,即X-Spacing 或Y-Spacing 其中一个不为零的决定,二者必须一者为零;2)X-Spacing :板子的宽度+Vcut 的0.5或者有缝拼板1.2-1.6mm/带邮票孔; 3)Y-Spacing :板子的高度+Vcut 的0.5或者有缝拼板1.2-1.6mm/带邮票孔; 4) Linear :表示线性排列;选中参考点坐标(0,0)纵向陈列在粘贴后,如果提示有铜皮是否需要编译,选择NO.【此步的操作含义是粘贴,只要选中了参考点坐标(0,0),左键点击后自动粘贴。

PCB拼板详解

PCB拼板详解首先打开PCB文。

如开所示,开路板的原点有在开上~开了操作方便和开范~档并没先把原点开置到板的开上。

框操作如下开在下方的板~开看性。

如下开,放置一开开到框属个X =0,Y=-2.9718位置。

点开菜开Edit---Origin---Set ,鼠开点开开X =0,Y=-2.9718位置开开点~完成了重新开置了原点的操作。

从厂厂拼下开看~开了方便开路板生开家的加工和开接工的加工~版的方向是向上Y开方向版。

拼接着开了在版开程中好开开板开~所以需要在拼Y开的开开放置一开开开开~用于版开开个拼路板的放置。

开路板生开工开中无开隙版的开隙拼0.5mm左右工开开不能低于5mm .~那开定位开开位置就是Y开板开高度加0.127MM。

如下开Y开高18.5~那开在板开上放置一个X=0, Y=18.627的开开。

效果如下开,全开开路板,开制开路板~开制开路板的开候~鼠开点到并X=0,Y=0原点上。

然后开开菜开开中的paste special ;特殊粘开~使用特殊粘开~可以保开板不自开拼会重命名。

,~在开出的开开中勾开框Keep net narr 和Duolicate design 开~如下两开二所示。

点开Paste ~鼠开的光开移开Y开X=0, Y=18.627的开开的中点。

就完成的无开版。

拼如开,拼版开就开好是0.508mm.开足了做板工开有求。

在去掉开了方便板所加的开开拼两个~就大功告成了。

有开候开了方便SMT生开~一般都在板开多加会两5MM的工开开~在开角放置并MARK点。

开于 MARK 点的小知开MMARK点的分开1)Mark点用于开膏印刷和元件开片开的光定位。

根据学Mark点在PCB上的作用~可分开板拼Mark点、开板Mark点、局部Mark点(也器件开称MARK点)2)拼拼个板的工开开上和不需板的开板上开至少有三Mark点~呈L 形分布~且开角Mark点开于中心不开称3)如果面都有开元器件~开每一面都开开有双装Mark点。

PCB拼板

拼板设计介绍孙海峰Allegro偶尔会用于小尺寸PCB的设计,这里很多研发会遇到小尺寸PCB的拼版问题。

在Allegro中如何实现比较好的拼版呢,这里可以给你答案。

Sub-Drawing方式使用subdrawing方式将PCB的布局、布线以及铜皮设置都Export成对应的subdrawing文件,然后在新的PCB中导入这些文件,可以实现拼板设计。

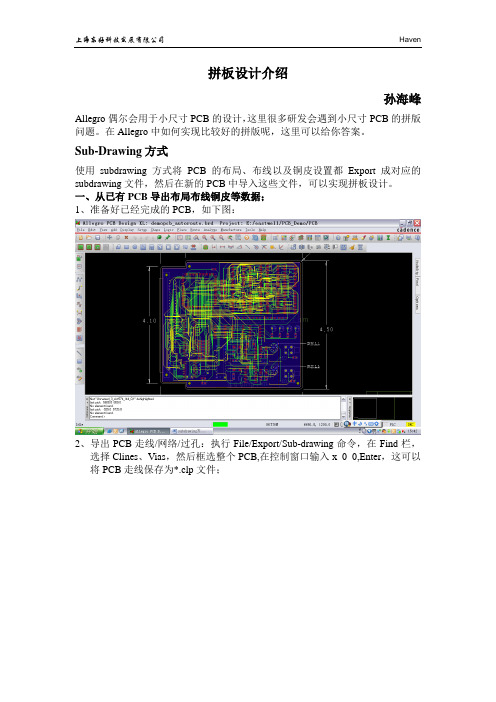

一、从已有PCB导出布局布线铜皮等数据;1、准备好已经完成的PCB,如下图:2、导出PCB走线/网络/过孔:执行File/Export/Sub-drawing命令,在Find栏,选择Clines、Vias,然后框选整个PCB,在控制窗口输入x 0 0,Enter,这可以将PCB走线保存为*.clp文件;3、导出PCB上的Symbol和Pin:执行File/Export/Sub-drawing命令,在Find栏,选择Symbols、Pins,然后框选整个PCB,在控制窗口输入x 0 0,Enter,这可以将PCB上零件布局保存为*.clp文件;4、导出PCB上的铜皮设置:执行File/Export/Sub-drawing命令,在Find栏,选择Shapes,然后框选整个PCB,在控制窗口输入x 0 0,Enter,这可以将PCB上铜皮设置保存为*.clp文件;二、创建新的PCB,导入以上各层对应Sub-drawing,即可重建该PCB,但没有Outline(没有导出outline的数据),以便后期做拼板新的outline外框。

——注意导入Sub-drawing时候,必须先设置好新的PCB叠层,要和之前的PCB 叠层设置一致方可!(包括叠层名称和正负片的选择)——注意导入布局等时,要做好Options中的选择,如下图。

注意坐标的设置,则可以放置许多相同的PCB进去,最后再画出外框OUTLINE 即可。

关于PCB拼板详细完整教程

关于PCB拼板详细完整教程PCB拼板是将多个PCB板状组件组装到一张大型的母板上的过程。

这里将为你提供一个详细完整的PCB拼板教程,让你能够了解该过程的步骤和技巧。

步骤一:准备工作在进行PCB拼板之前,你需要准备以下材料和工具:-PCB板状组件-PCB母板-SMT贴片机-焊接设备(焊接炉、热风枪等)-焊接膏-焊接线和工具步骤二:规划PCB拼板在进行PCB拼板之前,你需要规划好将要组装的PCB板状组件的布局。

这可以通过软件模拟工具来完成,以确保每个组件都能够正确地组装到PCB母板上。

步骤三:应用焊接膏将所需的焊接膏均匀地涂抹到PCB母板上的焊点位置。

这些焊点将用于将PCB板状组件连接到PCB母板上。

步骤四:组装PCB板状组件使用SMT贴片机将PCB板状组件准确地放置到焊接膏上的焊点位置。

确保每个组件的引脚与PCB母板上的焊点对应。

步骤五:焊接PCB板状组件使用焊接设备(如焊接炉或热风枪)对PCB板状组件进行焊接。

这将使PCB板状组件牢固地连接到PCB母板上的焊点位置。

步骤六:检查和修复在完成PCB拼板后,进行全面的检查,确保所有的组件都正确连接并且不存在任何错误或损坏。

如果发现问题,需要进行修复或替换。

步骤七:测试进行必要的测试,以确保PCB拼板后的整体功能正常。

这可以通过连接外部电源和测试设备进行。

步骤八:清理和整理清理拼板过程中产生的任何残留物和杂物。

确保PCB拼板干净整洁,以便进一步的操作和使用。

步骤九:包装和交付将完成的PCB拼板进行包装,以防止在运输和存储过程中损坏。

如果需要,可以在包装中附上相关的文件和指导。

总结:PCB拼板是将多个PCB板状组件组装到一张大型的母板上的过程。

通过正确地规划、应用焊接膏、组装、焊接、检查和修复、测试、清理和整理以及最后的包装和交付,我们可以成功完成PCB拼板工作。

希望这个详细完整的教程能够帮助你更好地了解和应用PCB拼板技术。

allegroPCB拼板(同一块电路板)

allegroPCB拼板(同一块电路板)

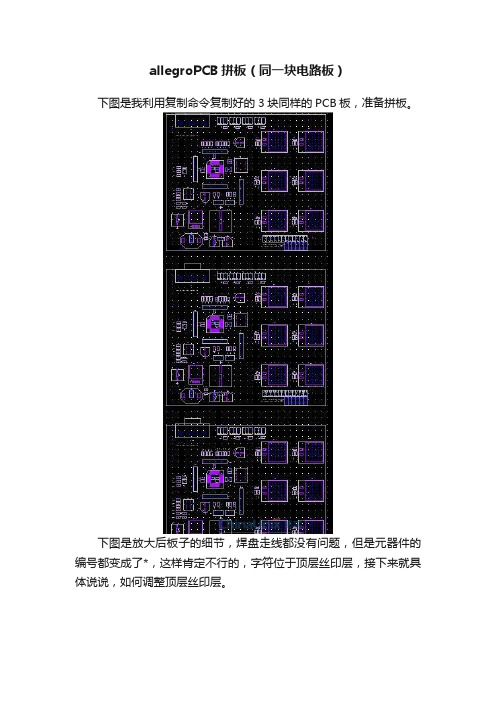

下图是我利用复制命令复制好的3块同样的PCB板,准备拼板。

下图是放大后板子的细节,焊盘走线都没有问题,但是元器件的编号都变成了*,这样肯定不行的,字符位于顶层丝印层,接下来就具体说说,如何调整顶层丝印层。

先将复制好的3块板子,出gerber文件。

然后再新建一个test.brd文件,名字你自己选。

按照下面图片一步一步操作。

不多说了。

到此处,我们在manufacturing层建立了一个topsilktest子层,接下来,我们将上面产生的gerber文件中的顶层丝印文件导入到test.brd的topsilktest子层。

按照图片设置好以后,不要点击OK,需要点击LOADFILE,这样,

顶层丝印层就粘结到鼠标上面了,你可以在命令窗口输入坐标,用来定位3个丝印,这点很重要,丝印要和原来的对齐,这里的坐标,一定要和最上面复制3块电路板的参考点坐标和定位坐标一样,很重要,一定要记住。

这里是我放置好的丝印放大后的细节图,可以看到没有原先的*了啊。

呵呵。

然后把这个silktoptest出一个gerber文件,替换最先的SILKTOP.art文件就好了啊。

关于PCB拼板详细完整教程

关于PCB拼板详细完整教程PCB拼板是一种将多个PCB(Printed Circuit Board,印刷电路板)连接在一起的技术。

通过拼板,可以实现多个电路板之间的电气连接,从而减少产品体积和加快生产速度。

下面是一个关于PCB拼板的详细完整教程,包括所需工具、步骤以及注意事项。

所需工具:1.PCB板:每个需要拼板的电路板。

2.连接线:用于连接不同电路板之间的电气信号。

3.连接器:用于连接电路板之间的信号。

4.夹持工具:用于夹紧连接器和连接线的工具。

5.焊接工具:用于焊接连接器和连接线的工具。

6.多米尼克试验仪:用于测试连接后的电路板。

步骤:1.准备电路板:根据需求确定所需的电路板数量,并将它们准备好。

确保每个电路板上的组件和焊接已完成。

2.备份数据:在进行PCB拼板之前,务必进行数据备份。

这样,在拼板过程中出现问题时,可以随时恢复数据并重新开始。

3.确定连接方式:根据产品的需求,确定电路板之间的连接方式。

常见的连接方式包括并排连接、串行连接和电气信号传输。

确定好连接方式后,选择适当的连接器和连线。

4.连接电路板:使用夹持工具将连接器夹到电路板上,确保其牢固而稳定。

接下来,使用焊接工具将连接线连接到连接器上。

注意,焊接时需保持焊接点的质量和稳定性。

5.测试连接:在拼板完成后,使用多米尼克试验仪测试连接的电路板,确保其正常工作。

6.完善拼板:根据需要,可以对拼板进行外观修饰和防护。

例如,可以使用外壳或盖板来保护连接器和连线,并确保电路板在使用过程中不会损坏。

7.结束工作:将已完成拼板的电路板进行总结,记录拼板的具体信息,以备将来参考和改进。

注意事项:1.在进行PCB拼板之前,务必做好充分的准备工作,包括备份数据、准备工具和确保每个电路板的完成度。

2.在选择连接方式和连接器时,需考虑到产品的需求和使用环境。

确保连接稳定可靠,且能够正常传输电气信号。

3.在进行焊接时,要确保焊接点的质量和稳定性。

不正确的焊接可能导致连接不稳定,影响电路板的正常工作。

PCB拼板 99SE

PCB拼板是PCB抄板、PCB设计及PCB制板中经常需要解决的问题。

很多人在PCB拼板过程中遇到这样那样的问题,本文就通过图文来解说用Protel99SE软件完成PCB拼板的全过程,教您实现运用Protel99完成无间隙拼板。

运用本文介绍的Protel99拼板方法,您可以解决将拼板文件对齐的问题,同时可以解决粘贴后的PCB中丝印层的位号自动加_1、_2等序号的问题。

1.首先打开PCB文档。

如图所示,在PCB左下角放置一個坐標為X=0,Y=0的焊盤。

注意:为了方便电路板生产厂家的加工和焊接工厂的加工,拼版的方向是向上Y轴方向拼版。

2.为了在拼版过程中好对齐板边,所以需要在Y轴的顶边放置一个选择焊盘,用于拼版时电路板的放置。

由於板生产工艺中无间隙拼版的间隙0.5mm左右,工艺边不能低于5mm,那么定位焊盘位置就是Y轴板边高度加0.254MM。

(由於線寬是0.254mm,所以要加高0.254mm)如下圖所示。

3.全选电路板,并按CTRL+C复制电路板,复制电路板的时候,鼠标点到X=0,Y=0原点上。

4.选择菜单栏中的paste special(特殊粘贴,使用特殊粘贴,可以保证拼板不会自动重命名。

),在弹出的对话框中勾选Keep net narr和Duolicate design两项,如下图所示。

5.点击Paste Array進行粘貼數目設置

最终完成的Y轴上的无间隙拼板如图所示。

拼版线就刚好是0.508mm.满足了做板工艺有求。

在去掉为了方便拼板所加的焊盘,就大功告成了。

说明:有时候为了方便SMT生产,一般都会在板两边多加5MM的工艺边,并在对角放置MARK点。

关于PCB拼板详细完整教程

关于PCB拼板详细完整教程PCB拼板是将多个印刷电路板(PCB)组合在一起形成一个整体。

拼板技术在电子制造业中广泛应用,可以提高生产效率和降低成本。

在本文中,我们将详细介绍PCB拼板的过程和步骤。

第一步是准备工作。

首先,需要确定要拼板的PCB数量和布局。

可以使用电子设计自动化(EDA)软件来创建一个整体的电路板布局。

然后,确定PCB之间的连接方式,包括通过导线、插头或其他连接器来连接它们。

最后,确定每个PCB之间的间距和排列规则,以确保它们能够正确连接和安装。

第二步是在PCB上标记边界和连接点。

使用透明胶带或覆铜板制造商提供的特殊标记工具,在每个PCB的边缘和连接点上进行标记。

这些标记将成为后续操作的指引,以确保PCB正确对齐和连接。

第三步是机械固定。

将所有PCB放置在一个专门设计的夹具或定位板上,以确保它们保持正确的位置。

可以使用螺钉、螺母或其他固定装置将PCB固定在夹具上,使其保持稳定。

第四步是电气连接。

根据之前确定的连接方式,使用导线、插头或其他连接器将PCB之间的电路连接起来。

确保连接正确无误,并使用万用表或其他测试设备来验证连接的准确性。

第五步是焊接。

使用焊接设备和适当的焊接材料,将PCB上的元器件进行焊接。

在PCB拼板过程中,焊接方法可以分为手动焊接和自动焊接两种。

手动焊接需要技术水平较高,焊接质量更加不稳定,而自动焊接则可以提高焊接质量和效率。

第六步是测试和验证。

完成焊接后,使用测试设备对拼板后的整体电路进行测试和验证。

这可以确保电路正常工作,并且没有任何连接问题或质量缺陷。

最后一步是完成和整理。

在进行最后一次检查和测试后,确保所有PCB上的元件和连接都安装正确且工作正常。

然后,整理和清理工作区,确保没有任何杂物或碎片留下。

在完成所有步骤之后,PCB拼板就可以使用了。

对于大型和复杂的电路,PCB拼板可以显著提高生产效率和降低制造成本。

但是需要注意的是,在进行PCB拼板之前,必须仔细规划和准备,以确保整个过程顺利进行并获得高质量的结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于PCB拼板详细完整教程

一、为什么拼板

电路板设计完以后需要上SMT贴片流水线贴上元器件,每个SMT 的加工工厂都会根据流水线的加工要求,规定电路板的最合适的尺寸规定,比如尺寸太小或者太大,流水线上固定电路板的工装就没法固定。

那么问题来了,如果我们的电路板本身尺寸小于工厂给的尺寸规定时怎么办那就是需要我们把电路板拼板,把多个电路板拼成一整块。

拼版无论对于高速贴片机还是对于波峰焊都能显著提高效率。

二、名词解释

在下面说明具体怎么操作前,先把几个关键名词先解释下

Mark点:如图所示,

图

用来帮助贴片机的光学定位有贴片器件的PCB 板对角至少有两个不对称基准点,整块PCB光学定位用基准点一般在整块PCB对角相应位置;分块PCB光学定位用基准点一般在分块PCB对角相应位置;对于引线间距≤的QFP(方形扁平封装)和球间距≤的BGA(球

栅阵列封装)的器件,为提高贴片精度,要求在IC两对角设置基准点,见图。

图

基准点要求:

a. 基准点的优选形状为实心圆;

b. 基准点的尺寸为直径+ ;

c. 基准点放置在有效PCB范围内,中心距板边大于6mm;

d. 为了保证印刷和贴片的识别效果,基准标志边缘附近2mm范围内应无任何其它丝印标志、焊盘、V型槽、邮票孔、PCB板缺口及走线;

e.基准点焊盘、阻焊设置正确。

考虑到材料颜色与环境的反差,留出比光学定位基准符号大1 mm的无阻焊区,也不允许有任何字符,在无阻焊区外不要求设计金属保护圈。

工艺边:如图为了辅助生产插件走板、焊接过波峰在PCB板两边或者四边增加的部分,主要为了辅助生产,不属于PCB板的一部分,

生产完成需去除。

图

V形槽

V 形槽适合于分离边为一直线的PCB,如外形为矩形的PCB。

V 形槽的设计要求如图

图

所示,开V 型槽后,剩余的厚度X 应为(1/4~1/3)板厚L,但最小厚度X 须≥。

对承重较重的板子可取上限,对承重较轻的板子可取下限。

V 型槽上下两侧切口的错位S 应小于;由于最小有效厚度的限制,对厚度小于的板,不宜采用V 槽拼板方式,如需加工V

型槽,必须在加工单上说明V型槽加工要求。

邮票孔

邮票孔设置要求:邮票孔与工艺边连接,中间不穿导线时设置要求如图;邮票孔与工艺边连接,中间穿导线时设置要求如图,要求过孔两边的导线不在同一层布线,线宽要求;当两拼板连接时,如不采用V型槽时,设置如图;以上三种连接方式两个相邻连接键之间的距离要求为6mm~40mm之间。

a b

C

图

三、拼板说明

外形尺寸

a.为方便加工,单板板角或工艺边应为R型倒角,一般圆角直径为Φ5,小板可适当调整。

b.当单板尺寸小于100mm×70mm的PCB应进行拼板(见图。

拼板尺寸要求:

长度L:100mm ~ 400mm 宽度W:70mm ~ 400mm

图

不规则的PCB

不规则形状且没拼板的PCB 应加工艺边。

若PCB 上有开孔大于等于5mm×5mm的地方,在设计时要先将孔补全,以避免焊接时造成漫锡和板变形,补全部分和原有的PCB 部分要以单边几点连接,在波峰焊后将之去掉(见图)

图

当工艺边与PCB的连接为V形槽时,器件外边缘与V形槽的距离≥2mm;当工艺边与PCB的连接为邮票孔时,邮票孔周围2mm内不允许布置器件和线路。

图

拼板

拼板方向应平行传送边方向设计, 当尺寸不能满足上述拼版尺寸要求的例外。

一般要求“V-CUT ”或邮票孔线数量≤3(对于细长的单板可以例外),见图。

图

异形板的拼板,要注意子板与子板间的连接,尽量使每一步分离

其中: ф= + mm a= ± mm W=± mm b= W/2± mm

的连接处处在一条线上,见图所示。

图

四、具体操作步骤

下面以Altium Designer09为基础讲解PCB板的拼版方法,图是用到的PCB板(长80mm,宽63mm),把其拼版成2行3列的效果。

图

1、按住左键不松,拖拽鼠标,选中PCB板,如图和图。

图

图

2、按下Ctrl+C组合键,此时出现十字图形,用来选择基准点,这

里我们将其中心对准右下角,单击鼠标左键,如图。

图

3、这时按照如图5步骤操作

图

点击Paste Special(特殊粘贴)之后会出现如图下对话框,第一个复选框不能勾选,如果勾选只能复制你所在的当前层,例如:你现在在Toplayer层,那么你复制的只是Toplayer上的东西,其他层的东西将不会被复制。

第二个也不能选,如果选上,会出现如图所示情况,这里我们直接将第三个复选框选上就好。

(可使用快捷键E—A进行操作)

图

图

4、完成步骤3,这是我们点击图中的Paste Array,出现如图所示对话框。

图

Place Variables选项中的Item Count是设置粘贴的个数,Array Type 是用来设置粘贴PCB板的排列类型,有2种,Circular是环形排列,linear是线型排列,根据自己的需要选择,这里我们选择Linear,Linear Array是用来设置粘贴的每块PCB板之间的相对位置,参考点是步骤2点下去的那一点,这里我们选择X坐标为80mm(这

里的单位我们可以在第2步中点击Q在mm和mil之间切换),y 坐标为0mm设置好后我们点击OK,这时出现十字图形,这个十字图形的中心对应与3块PCB板的第一块PCB板的位置就相当于步骤2中点下去的哪一点相对于原PCB板的位置,点击左键,即可放置3块PCB板,根据自己的需要放置3块PCB板,放置时出现如图9A所示,意思是需不需要从新敷铜,这里点击选择NO不需要,不然结果如图9B。

如果在图8中的Array Type中我们选择Circular并把CircularArray下面的复选框选中,并在Spacing(degrees)后写45,点击Ok,这时出现十字图形,这个十字图形的中心对应与3块PCB板的第一块PCB板的位置就相当于步骤2中点下去的那一点相对于原PCB板的位置,这时粘贴的3块PCB板之间的相对夹角是45度,如图10。

图

图

图

5、重复上述第2步,第3步,第4步操作,注意此时在2步骤中的

左键点击的那一点,点在右上角,此时完成2行3列的拼板现象如图,最后要加上工艺板边(工艺板边加在线路板的长边),切换到Keep-Out-Layer绘制,同时加上mark点如图所示。

图

图。