加工中心技术条件JBT8801-1998

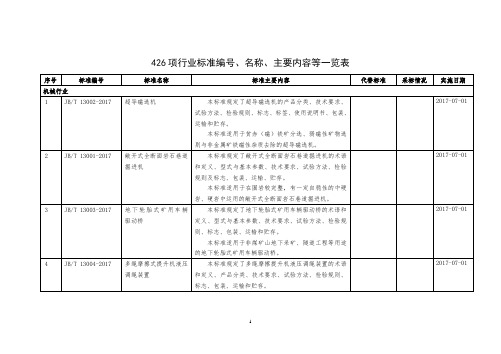

426项行业标准编号、名称、主要内容等一览表

22

JB/T 3274-2017

煤用反击式破碎机

本标准规定了煤用反击式破碎机的型式与基本参数、技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于破碎电站用煤和炼焦用煤的煤用反击式破碎机。

JB/T 3274-1993

2017-07-01

23

JB/T 3277-2017

回转窑

本标准规定了回转窑的产品分类、技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于筒体内径为1.6m~7.0m的水泥、建材、化工、冶金等行业煅烧熟料用的回转窑。内径超出上述范围时,也可参考使用。

JB/T 8916-1999

2017-07-01

29

JB/T 9042-2017

选矿设备用永磁磁块

2017-07-01

2

JB/T 13001-2017

敞开式全断面岩石巷道掘进机

本标准规定了敞开式全断面岩石巷道掘进机的术语和定义、型式与基本参数、技术要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于在围岩较完整,有一定自稳性的中硬岩、硬岩中运用的敞开式全断面岩石巷道掘进机。

2017-07-01

本标准适用于煤矿或非金属矿山等开采爆破作业中,制造用于封闭已充填炸药的炮眼所使用炮泥的矿用炮泥制作机械设备。

2017-07-01

11

JB/T 13011-2017

矿用液压挖掘机

本标准规定了矿用液压挖掘机的术语和定义、型式与主要参数、技术要求、试验方法、检验规则及标志、包装、运输和贮存。

本标准适用于工作质量大于200t的,用于露天矿山开采或土方工程的液压挖掘机。

本部分适用于在冷态条件下卷制型材的各种结构型式的辊式型材卷弯机。

检验通则

检验通则一、目的:为了规范指导检验员正确的作业程序和检验方法,特制定本检验通则。

二、范围:检验员对自制产品、外购外协件、入库原材料的检验均适用本检验通则。

三、引用标准和技术要求:1、立、卧式加工中心普通级适用型号:VC600\ TVCL600\VMC600\VMCL600\VMCL850\VMC1100B(C)\VMC1300A\ VMC1650A\VMC1800A\VGC500\VGC1500\VGC2000\ MCH50\H50\MCH63B① GB/T 18400.1-2010加工中心检验条件第1部分:卧式和带附加主轴头机床几何精度检验(水平Z轴)② GB/T 18400.2-2010加工中心检验条件第2部分:立式或带垂直主回转轴的万能主轴头机床几何精度检验(垂直Z轴)③ GB/T 18400.4-2010加工中心检验条件第4部分:线性和回转轴线的定位精度和重复定位精度检验④ GB/T 18400.5-2010加工中心检验条件第5部分:工件夹持托板的定位精度和重复定位精度检验⑤ GB/T 18400.7-2010加工中心检验条件第7部分:精加工试件精度检验⑥ JB/T 8801-1998 加工中心技术条件⑦ GB 18568-2001 加工中心安全防护技术条件⑧ GB 5226.1-2008 机械电气安全机械电气设备第1部分:通用技术条件⑨ GB 15760-2004 金属切削机床安全防护通用技术条件2、立、卧式加工中心精密级适用型号:VCL850\VCL1100\MCH630\VP1050(精密级内控)① GB/T 20957.1-2007精密加工中心检验条件第1部分:卧式和带附加主轴头机床几何精度检验(水平Z轴)② GB/T 20957.2-2007精密加工中心检验条件第2部分:立式或带垂直主回转轴的万能主轴头机床几何精度检验(垂直Z轴)③ GB/T 20957.4-2007精密加工中心检验条件第4部分:线性和回转轴线的定位精度和重复定位精度检验④ GB/T 20957.5-2007精密加工中心检验条件第5部分:工件夹持托板的定位精度和重复定位精度检验⑤ GB/T 20957.7-2007精密加工中心检验条件第7部分:精加工试件精度检验⑥ GB/T 20012-2007 精密加工中心技术条件⑦ GB 18568-2001 加工中心安全防护技术条件⑧ GB 5226.1-2008 机械电气安全机械电气设备第1部分:通用技术条件⑨ GB 15760-2004 金属切削机床安全防护通用技术条件⑩ Q/TKNK002-2012精密加工中心几何、位置、工作精度检验(VP1050使用)3、五轴联动立式加工中心、适用型号:5DGBC28\5DGBC50\5DGBC63① JB/T 10792.1-2007五轴联动立式加工中心第1部分:精度检验② JB/T 10792.2-2007五轴联动立式加工中心第2部分:技术条件③ GB 18568-2001 加工中心安全防护技术条件④ GB 5226.1-2008 机械电气安全机械电气设备第1部分:通用技术条件⑤ GB 15760-2004 金属切削机床安全防护通用技术条件4、五轴联动精密卧式加工中心适用型号:5DMCH63① Q/320601AN09.1-2010五轴联动精密卧式加工中心第1部分:精度检验② Q/320601AN09.2-2010五轴联动精密卧式加工中心第2部分:技术条件③ GB 18568-2001 加工中心安全防护技术条件④ GB 5226.1-2008 机械电气安全机械电气设备第1部分:通用技术条件⑤ GB 15760-2004 金属切削机床安全防护通用技术条件5、数控卧式车床适用型号:SL50\SLL50\TC50\LG24① GB/T 16462.1-2007数控车床和车削中心检验条件第1部分:卧式机床几何精度检验② GB/T 16462.4-2007数控车床和车削中心检验条件第4部分:线性和回转轴线的定位精度和重复定位精度检验③ GB/T 16462-1996 数控卧式车床精度检验④ JB/T 4368.2-1996数控卧式车床参数⑤ JB/T 4368.3-1996数控卧式车床技术条件⑥ JB/T 4368.4-1996数控卧式车床性能试验规范⑦ GB 22997-2008 机床安全小规格数控车床与车削中心⑧ GB 22998-2008 机床安全大规格数控车床与车削中心⑨ GB 5226.1-2008 机械电气安全机械电气设备第1部分:通用技术条件⑩ GB 15760-2004 金属切削机床安全防护通用技术条件6、数控龙门镗铣床适用型号:GM(C)1340\ GM(C)1360\ GM(C)1380\ GM(C)1640\ GM(C)2040\ G M(C)2060\G M(C)2560\G M(C)2580\G M(C)20100\ GDMC3080-5M\GMMC30120\5GF2580\GF25100\THS1460\THS2060/160① GB/T 19362.1-2003龙门铣床检验条件精度检验第1部分:固定式龙门铣床② JB/T 6600-2006 数控龙门镗铣床技术条件③ GB/T 25661.1-2010高架横梁移动龙门加工中心第1部分:精度检验④ GB/T 25661.2-2010高架横梁移动龙门加工中心第2部分:技术条件⑤ ISO8636-2:2007龙门铣床检验条件精度检验第2部分:移动式龙门铣床⑥ GB/T 5289.3-2006卧式铣镗床检验条件精度检验第3部分:带分离式工件夹持固定工作台的落地式机床⑦ JB/T 8490-2008 落地镗、落地铣镗床技术条件⑧ GB 5226.1-2008 机械电气安全机械电气设备第1部分:通用技术条件⑨ GB 15760-2004 金属切削机床安全防护通用技术条件7、各类技术文件①产品各型号的图纸和技术要求②产品各型号零部件的加工工艺和专项通则工艺③产品各型号整机的装配工艺和专项通则工艺④产品各型号的检验规范⑤产品订单和技术协议⑥相关产品质量会议的纪要四、检验步骤:4.1对照图纸要求,图号是否与实物一致。

加工中心安全防护技术要求模版

加工中心安全防护技术要求模版加工中心是现代制造业中常用的加工设备,其安全防护技术要求模板如下:一、机械设备安全防护要求1.设备周围应设置站立平稳的防护栏,防止操作人员误入作业区域,同时防护栏应具备足够的抗冲击能力。

2.设备应设有紧急停机按钮,方便操作人员在发生危险时及时切断电源。

3.设备的传送带、链条等活动部件应加装防护罩,以防止异物和操作人员接触到活动部件。

4.设备应定期进行维护保养,确保设备的稳定运行,同时要对设备进行定期检修,以消除潜在的安全隐患。

二、电气系统安全防护要求1.设备应符合国家相关的电气安全标准,使用合格的电气材料和设备。

2.设备应设有漏电保护器,以防止因电气故障引发触电事故。

3.设备周围应设有明显的警示标识,以提醒操作人员注意电气设备的存在和危险性。

4.设备应设有电气隔离开关和断路器,方便在发生故障时切断电源。

三、化学品和有毒物质安全防护要求1.在操作过程中应使用符合国家标准的化学品和有毒物质,同时要求操作人员严格遵守安全操作规程。

2.设备周围应设置通风设施,以保证化学品和有毒物质的排放和净化。

3.操作人员应佩戴相应的防护设备,如手套、护目镜等,以防止化学品和有毒物质对人体造成损害。

四、火灾安全防护要求1.设备周围应配备灭火器和自动烟雾报警器等设备,以应对可能发生的火灾事故。

2.操作人员应定期接受消防安全培训,了解火灾防护措施和应急处理方法。

3.在操作过程中应注意禁止吸烟,并严禁在使用易燃物品或有火源的地方操作设备。

五、操作人员安全防护要求1.操作人员应定期接受培训,了解设备的操作规程、安全事项和紧急处理方法。

2.操作人员应佩戴符合标准的防护设备,如安全帽、安全鞋等,以防止因操作过程中发生事故造成人员伤亡。

3.操作人员应注意个人卫生,不得携带易燃、易爆物品和有毒物质进入作业区域。

六、紧急救援与应急预案1.设备周围应配备紧急救援设备,如急救箱、担架等,以应对发生意外伤害的情况。

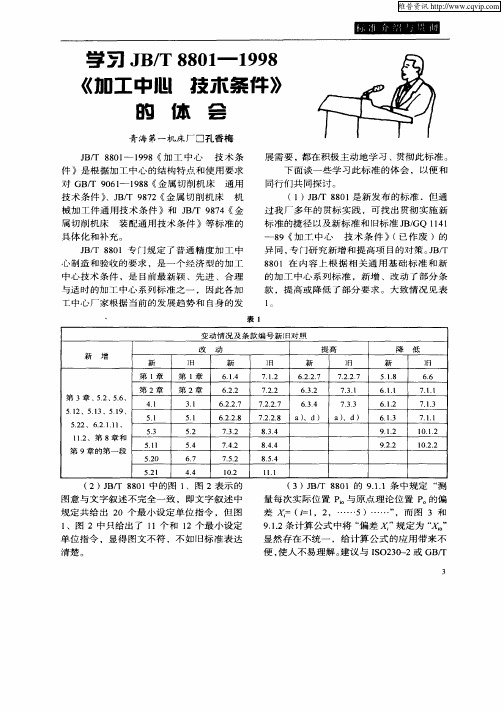

学习JB/T8801—1998《加工中心技术条件》的体会

・

—

同行们共 同探 讨。 (1 BT 8 0 是 新 发 布 的标 准 .但 通 )J / 8 1

3

维普资讯

北誉当代复合材料有限公 司口何志伟

摘

一

要 对 J / 9 2 l9 B T 8 3 一 9 9《风 机 箱 》 中的 噪 声 制 定 ,噪 声 测 试 办 法提 出 了

不 同的看法 ,对标准 中有 关比 A 声级噪 声及 比 A 声功率级噪 声的 内容进行 了数 学

清楚 。

( 3)J / 8 1的 911条 中 规 定 “ BT 8 0 .. 测 量 每次实 际位置 P 与 原 点 理 论 位 置 P 。的偏

差 = (=1 ,… … 5)… … ” i ,2 ,而 图 3 和

91 .. 2条计算 公式 中将 “ 差 ” 偏 规定为 “ ” 显然 存在 不统 一 ,给 计算 公式 的应用 带来 不 便 , 人 不 易 理 解 。 议 与 IO2 0 2或 GBT 使 建 S 3- /

6 3. . 4

7227 ... 731 ..

7. 3 3.

第 3章 、 . 56 52、 .、

5. 2、 5.3 、 5. 9、 1 1 1

4. 1

51 .

5.2 、 6. 1. 1、 2 2. 1 5. 3

51 .

5. 2

6228 ...

7_ 2 3.

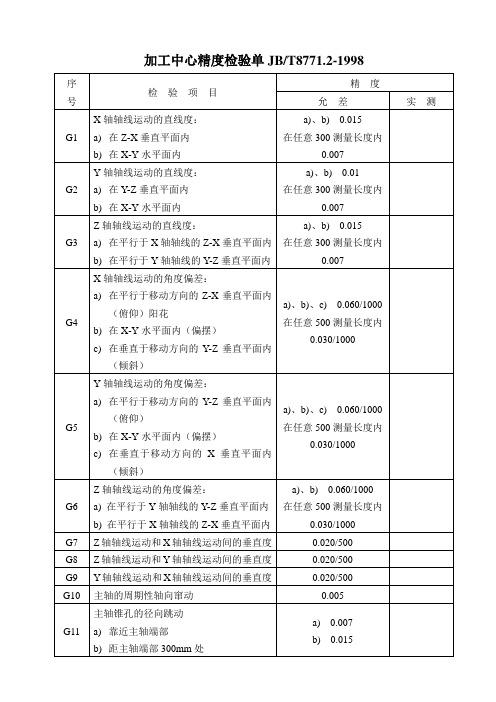

加工中心精度检验单

B:0.02

G5

工作台面对工作台移动的平行度

A、横向

B、纵向

A:0.025/300

B:0.025/300

G6

中央基准T型槽对工作台纵向移动的平行度

0.015/300

0.04

G7

工作台横向移动对工作台纵向移动的垂直度

0.02/300

G8

直线运动坐标的定位精度

A、纵向

B、横向

C、垂向

A:0.04

0.020/500

G10

主轴的周期性轴向窜动

0.005

G11

主轴锥孔的径向跳动

a)靠近主轴端部

b)距主轴端部300mm处

a) 0.007

b) 0.015

加工中心精度检验单JB/T8771.2-1998

序

号

检验项目

精度

允差

实测

G12

主轴轴线和Z轴轴线运动间的平行度

a)在平行于Y轴轴线的Y-Z垂直平面内

G6

Z轴轴线运动的角度偏差:

a)在平行于Y轴轴线的Y-Z垂直平面内

b)在平行于X轴轴线的Z-X垂直平面内

a)、b) 0.060/1000

在任意500测量长度内0.030/1000

G7

Z轴轴线运动和X轴轴线运动间的垂直度

0.020/500

G8

Z轴轴线运动和Y轴轴线运动间的垂直度

0.020/500

G9

Y轴轴线运动和X轴轴线运动间的垂直度

G17

工作台面和Y轴轴线运动间的平行度

0.020

G18

工作台面和Z轴轴线运动间的垂直度

a)在平行于X轴轴线的Z-X垂直平面内

b)在平行于Y轴轴线的Y-Z垂直平面内

数控机床标准代号

四、车床GB/T 16462—1996 数控卧式车床精度检验JB/T 4368.1—1996 数控卧式车床系列型谱JB/T 4368.2—1996 数控卧式车床参数JB/T 4368.3—1996 数控卧式车床技术条件JB/T 4368.4—1996 数控卧式车床性能试验规范JB/T 8324.1—1996 简式数控卧式车床精度JB/T 8324.2—1996 简式数控卧式车床技术条件JB/T 8325.1—1996 数控重型卧式车床精度JB/T 8325.2—1996 数控重型卧式车床技术条件JB/T 8326.1—1996 数控仪表卧式车床精度JB/T 8326.2—1996 数控仪表卧式车床技术条件JB/T 9895.1—1999 数控立式卡盘车床精度检验JB/T 9895.2—1999 数控立式卡盘车床技术条件JB/T 9934.1—1999 数控立式车床精度检验JB/T 9934.2—1999 数控立式车床技术条件JB/T 10165.1—1999 数控纵切自动车床精度检验JB/T 10165.2—1999 数控纵切自动车床技术条件五、钻、镗、铣床GB/T 18400.6—2001 加工中心检验条件第6部分:进给率、速度和插补精度检验GB/T 18400.8—2001 加工中心检验条件第8部分:三个坐标平面上轮廓特性的评定GB/T 14660—1993 数控坐标镗床精度GB 18568—2001 加工中心安全防护技术条件JB/T 6086—1992 数控龙门镗铣床精度JB/T 6600—1993 数控龙门镗铣床技术条件JB/T 7416—1994 数控坐标镗床技术条件JB/T 8329—1996 数控床身铣床技术条件JB/T 8329.1—1999 数控床身铣床精度检验JB/T 8330.1—1996 数控仿形定梁龙门镗铣床精度JB/T 8330.2—1996 数控仿形定梁龙门镗铣床技术条件JB/T 8357.1—1996 数控立式钻床精度JB/T 8357.2—1996 数控立式钻床技术条件JB/T 8486.1—1996 数控万能工具铣床精度检验JB/T 8486.2—1996 数控万能工具铣床技术条件JB/T 8490.1—1996 数控落地铣镗床、落地铣镗加工中心精度检验JB/T 8490.2—1996 数控落地铣镗床、落地铣镗加工中心技术条件JB/T 8599.1—1997 数控仿形床身铣床精度检验JB/T 8599.2—1997 数控仿形床身铣床技术条件JB/T 8648.1—1997 钻削加工中心精度检验JB/T 8648.2—1997 钻削加工中心技术条件JB/T 8649.1—1997 数控印制板钻床精度检验JB/T 8649.2—1997 数控印制板钻床技术条件JB/T 8771.1—1998 加工中心检验条件第l部分:卧式和带附加主轴头机床几何精度检验(水平z轴)JB/T 8771.2一1998 加工中心检验条件第2部分:立式加工中心几何精度检验:JB/T 8771.4—1998 加工中心检验条件第4部分:线性和回转轴线的定位精度和重复定位精度检验JB/T 8771.5—1998 加工中心检验条件第5部分:工件夹持托板的定位精度和重复定位精度检验JB/T 8771.7—1998 加工中心检验条件第7部分:精加工试件精度检验JB/T 8772.1—1998 精密加工中心检验条件第1部分:卧式和带附加主轴头机床几何精度检验(水平Z 轴)JB/T 8772.2—1998 精密加工中心检验条件第2部分:立式加工中心几何精度检验JB/T 8772.4—1998 精密加工中心检验条件第4部分:线性和回转轴线的定位精度和重复定位精度检验JB/T 8772.5—1998 精密加工中心检验条件第5部分:工件夹持托板的定位精度和重复定位精度检验JB/T 8772.7—1998 精密加工中心检验条件第7部分:精加工试件精度检验JB/T 8773—1998 精密加工中心技术条件JB/T 8801—1998 加工中心技术条件JB/T 9928.1一1999 数控立式升降台铣床精度检验JB/T 9928.2—1999 数控立式升降台铣床技术条件六、齿轮加工机床JB/T 5572—1991 数控插齿机精度JB/T 6342—1992 数控插齿机技术条件JB/T 8360.1—1996 数控滚齿机精度JB/T 8360.2—1996 数控滚齿机技术条件JB/T 8485.1—1996 数控剃齿机技术条件JB/T 8485.2—1998 数控剃齿机精度检验目录一、数控机床综合GB/T 3167-1 993 金属切削机床操作指示形象化符号GB/T 3168-1993 数字控制机床操作指示形象化符号GB 5226.1-2002机械安全机械电气设备第1部分:通用技术条件GB/T 6576-2002 机床润滑系统GB/T 8129-1997 工业自动化系统机床数值控制词汇GB/T 9061-1988 金属切削机床通用技术条件GB/T10944-1989 自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄GB/T 10945-1989 自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉GB/T 13574-1992 金属切削机床静刚度检验通则GB/T 15375-1994 金属切削机床型号编制方法GB 15760-1995 金属切削机床安全防护通用技术条件GB/T 16768-1997 金属切削机床振动测量方法GB/T 16769-1997 金属切削机床噪声声压级测量方法GB/T 17421.1-1998机床检验通则第1部分:在无负荷或精加工条件下机床的几何精度GB/T 17421.2-2000 机床检验通则第2部分:数控轴线的定位精度和重复定位精度的确定JB/T 2739-1996 工业机械电气图用图形符号JB/T 2740-1996 工业机械电气设备电气图、图解和表的绘制JB/T 2924-1999机床电器产品型号编制方法JB/T 3051-1999 数控机床坐标和运动方向的命名JB/T 3208-1999 数控机床穿孔带程序段格式中的准备功能G和辅助功能M的代码JB/T 6105-1992 数控机床液压泵站技术条件JB/T 7452-1994数控机床润滑系统供油装置技术条件JB/T 8832-2001 机床数控系统通用技术条件JB/T 9872-1999 金属切削机床机械加工件通用技术条件JB/T 9873-1999 金属切削机床焊接件通用技术条件JB/T 9874-1999 金属切削机床装配通用技术条件JB/T 9875-1999 金属切削机床随机技术文件的编制JB/T 9876-1999 金属切削机床结合面涂色法检验及评定JB/T10051-1999 金属切削机床液压系统通用技术条件JB/T 10269-2001 数控机床直流主轴驱动单元通用技术条件JB/T 10270-2001 数控机床直流伺服驱动单元通用技术条件JB/T 10271-2001 数控机床直流主轴电动机通用技术条件JB/T 10272-2001 数控机床直流伺服电动机通用技术条件JB/T 10273-2001 数控机床交流主轴电动机通用技术条件JB/T 10274-2001 数控机床交流伺服电动机通用技术条件JB/T 10275-2001 数控机床交流主轴驱动单元通用技术条件。

加工中心操作工技能标准

内容及方法

4. 能够进行机床床身 4. 机床水平的调整方

的水平调整

法

1. 液压、气动回路的 工作原理

能够分析气路、液路、 2. 机床常用电器及电

电机及机械故障

机

3. 机械传动及常用机 构

四、工件加工

五、精度检验 六、培训指导 七、管理工作

(一)孔及孔系 的镗 削

(二)平面及轮 廓铣 削 (三)三维曲面铣削 (一)精度检验 (二)质量管理

影响工件表面质 量的 因素及提高工件 表面 质量的措施

三维曲面的加工方法

影响工件加工精 度的 主要因素 质量管理知识

1.生产实习教学方法 2.教育学的基本知识

生产管理知识

生产技术管理知识

基本要求 相关知识

项目 一、职业道德 二、基础知识 一、工艺准备

中级 5 25 20

高级 5 15 25

技师 5 10 25

画法 3. 零件展开图、局部 视图等视图的画法

1. 加工中心工艺的制 定方法

2. 影响机械加工精度 的有关因素

3.加工余量的确定 1. 组合夹具、专用夹

具的特点及应用 2. 夹具在交换台工作 上的正确安装 各种刀具的几 何角 度、功用及刀具 材料 的切削性能

二、编制程序 三、机床维护

四、工件加工 五、精度检验 六、培训指导

运行、空运行 方法

10. 能 够进 行 加 工 程

序试切削并做出

正确判断

11. 能 够 正 确 使 用 交

换工作台

能够对单孔进行钻、 麻花钻、扩孔钻及铰

扩、铰切削加工

刀的功用

能够铣削平面、垂直 1.铣刀的种类及功用

面、斜面、阶梯面等, 2. 口工精度的影响因

【车床、铣、镗、磨、拉、插、刨、钻床、组合机床、加工中心、木工机床、设备安装标准精选】

G6403.3《GB/T 6403.3-2008 滚花》12.00

G6403.4《GB/T 6403.4-2008 零件倒圆与倒角》12.00

G6403.5《GB/T 6403.5-2008 砂轮越程槽》12.00

G6477《GB/T 6477-2008 金属切削机床 术语》110.40

G5900《GB/T 5900.1~3-1997 机床主轴端部与花盘互换性尺寸》30.00

G5900.1《GB/T 5900.1-2008 机床 主轴端部与卡盘连接尺寸 第1部分:圆锥连接》19.20

G6144《GB/T 6144-2010 合成切削液》19.20

G6403.1《GB/T 6403.1-2008 球面半径》12.00

J8491.4《JB/T 8491.4-2008 机床零件热处理技术条件第4部分:渗碳与碳氮共渗、淬火、回火》9.60

J8603.2《JB/T 8603.2-2006 重型回转工作台 精度检验》12.00

J8603.3《JB/T 8603.3-2006 重型回转工作台 技术条件》12.00

J8650.1《JB/T8650.1-1997 机床冷却系统:高扬程冷却泵》6.00

G25379.2《GB/T 25379.2-2010 机床通用部件工件随行托板:名义尺寸大于800mm的工件随行托板》25.20

G50252《GB50252-1994 工业安装工程质量检验评定统一标准》18.00

J2326《JB/T 2326-2005 机床附件 型号编制方法》 54.00

J2886《JB/T 2886-2008 机床梯形丝杠、螺母 技术条件》14.40

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5 加工和装配质,

5 1 床身、 . 工作台、 立柱、 主轴箱、 滑座、 床鞍、 滑枕等为重要铸件( 焊接件)应在粗加工后进行时效处 , 理。必要时在半精加工后再进行一次时效处理。 52 主轴、 . 主轴套筒、 丝杠副、 凸轮和高速、 重载齿轮等零、 部件的易磨损部位, 应采取与寿命相适应的

耐磨措施 。

4 5

特别重要 固定结合 面

全宽上

6 0

全长上

6 5

全长上

6 5

全宽上

4 0

5 1 多段拼接镶钢导轨的接合处应 留有 。0 ^00 m 的缝隙。接合处导轨面的错位量应符合 .0 . 2 .4 m Z n 0 83 8中 5 1 的规定 。 B J0 . 5 0 -8 .1 5 1 镶钢导轨淬火后应进行探伤检查, .1 不得有裂纹。 51 贴塑和涂层导轨与基体应贴合紧密, . 2 粘接牢固可靠, 不应有缝隙和气泡; 与相配导轨的接触应均 匀, 并应符合有关规定。导轨边缘应倒角修圆。 5 1 滚动导轨安装的基面应符合设计文件的规定。组装后运动应轻便、 . 3 灵活, 无阻滞现象。 5 1 各运动坐标轴安装的滚珠丝杆副、 . 4 数控回转工作台, 组装后应进行多次运转, 其反向间隙应不大 于表 4 的规定。

J / 8 0 - 19 B T 1 9 8 8 的要求 。

5 1 机床液压系统和气动系统应分别符合 Z J0 和 G 73 的规定。 . 7 B 06 5 1 B 2 9 5 1 重要的压力油缸, .8 组装后应按系统设计压力的 10 5 %进行不少于 05 . h的保压试验, 不应有渗漏

52 机床数控操作指标形象化符号应符合 G 36 的规定, .2 B 8 1 面板上的数字刻字及表征功能的文字符

号和标志, 应清晰端正。 6 机床的空运转试验

6 1 机床的空运转试验 . 6 11 机床主运动机构应从最低转速起, .. 依次运转, 每级速度的运转时间不得少于 2 n m 。无级变速 i 的机床, 可做低、 高速运转。在最高速度运转时, 中、 时间不得少于 1卜使主轴轴承达到稳定沮度, , 并在 靠近主轴定心轴承处测量温度和温升, 其温度不应超过 6' 温升不应超过 3'。在各级速度运转时 0 C, 0 C 运转应平稳, 工作机构应正常、 可靠。 6 1 对直线坐标、 . . 2 回转坐标上的运动部件, 分别用低、 高进给速度和快速进行空运转试验, 中、 其运动 应平衡、 可靠, 高速无振动, 低速无明显爬行现象。 6 13 在空运转条件下, .. 有级传动的各级主轴转速和进给量的实际偏差, 不应超过标牌指示值一2 %- +6 无级变速传动的主轴转速和进给量的实际偏差, %; 不应超过标牌指示值的士1%, 0 6 14 机床主传动系统的空运转功率( . . 不包括主电动机空载功率) 不应超过设计文件的规定. 6 15 按 G / 179的规定测量整机的噪声 , . . B T 6 6 其噪声声压级不应超过 8 d ( . 3 A) B 62 机床功能试验 .

53 下列导轨副为重要导轨副, . 应采用耐磨铸铁、 镶钢、 贴塑或高( 频感应淬火等耐磨措施: 中) 。 工作台与床鞍导轨副; ) b )床鞍与床身导轨副; c )立柱( 或立柱滑座) 与床身导轨副; d 滑枕与垂向滑座导轨副; ) e 垂向滑座与立柱导轨副; ) f 工作台与床身导轨副; ) 9 主轴箱与立柱导轨副。 ) 54 重要固定结合面应紧密贴合, . 紧固后用 00 m . m塞尺检验时均不得插入。允许局部(-2 插 4 ( 1 处) 人深度: 宽度上不超过 5 长度上不超过结合面的 15但不大于 10 m m, /, 0m m则按 1 处计。 下列结合面应按“ 重要固定结合面” 的要求考核:

却 叮斗 le1 08.

直线坐标反 向间隙

0 0 mm : 3

回转 坐标 反 向间 隙

2的规定。重要焊接构件应进行探伤检查 , 不得 5 1 焊接件和焊接部件的质量应符合 Z n . 5 B J0 5 有裂纹。 5 1 拉刀机构及其他重要机构所用碟形弹簧, .6 组装后进行工作压力试验, 应符合图样和技术文件规定

6 2 1 手动功能试验 ..

用手动或数控手动方式操作机床各部进行试验。 6211 对主轴连续进行不少于 5 ... 次的锁刀、 松刀和吹气的动作试验, 动作应灵活、 可靠、 准确。 62 12 用中速连续对主轴进行 1 次的正、 ... 0 反转的起动、 停止( 包括制动) 和定向操作试验, 动作应灵

装配通用技术条件》 等标准的具体化和补充。 本标准由全国 金属切削机床标准化技术委员会提出并归口。 本标准起草单位: 北京机床研究所、 北京铣床研究所、 沈阳钻幢床研究所、 南通机床股份有限公司、

大河机床厂。

本标准主要起草人 : 尹如生 、 郑慧仪 、 崔淑君 。

机 床 重t 塞尺插人深度

表 1

m -20 -25

58 配合件的结合面 涂色法检验时, . 刮研点应均匀。按规定的计算面积平均计算, 在每 2 mm 5 x 2m 5 m的面积内, 接触点数不得少于表 2 的规定。

表 2

滑( 动导轨 滚) 移里 导轨

活、 可靠 。

62 13 无级变速的主轴至少应在低、 高的转速范围内, ... 中、 有级变速的主轴应在各级转速进行变速操 作试验, 动作应灵活、 可靠。 62 14 对各直线坐标、 ... 回转坐标上的运动部件, 用中等进给速度连续进行各 1 次的正向、 0 负向的起 动、 停止的操作试验 , 并选择适当的增量进给进行正向、 负向的操作试验, 动作应灵活、 可靠、 准确。 62 15 对进给系统在低、 高进给速度和快速范围内, ... 中、 进行不少于 1 种的变速操作试验, 0 动作应灵

Z n 081 0. 8 金属切削机床 机械加工件通用技术条件 B J0 -8 5 Z n 082 0. 8 金属切削机床 焊接件通用技术条件 B J0 -8 5 Z n 083 0. 8 金属切削机床 装配通用技术条件 B J0 -8 5 Z J0 -8 6 9 金属切削机床 液压系统通用技术条件 B 0 5 1 IO 0219 ;97 机床检验通则 第 2 S 2- 3 部分: 数控机床坐标轴定位精度和重复定位精度侧定

2 引用标准

下列标准所包含的条文, 通过在本标准中引用而构成为本标准的条文。本标准出版时, 所示版本均 为有效。所有标准都会被修订, 使用本标准的各方应探讨使用下列标准最新版本的可能性。

G 73-8 7 气动系统 通用技术条件 B 2 9 G 96-8 8 金属切削机床 通用技术条件 B 1 0 G / 36-9 8 3 数字控制机床 操作指示形象化符号 BT 1 G / 52. 9 61 96 工业机械电气设备 第 1 B T 2 -1 部分 通用技术条件 G / 179 97 6-19 金属切削机床 噪声声压级测量方法 BT 6 J/ 87 1 9 . 98 加工中 BT 1 -1 7 心 检验条件 第1 部分: 卧式和带附加主轴头机床 几何精度检验 J/ 87 2 9 . 98 加工中 BT 1 -1 7 心 检验条件 第2 部分: 立式加工中 心 几 何精度检验 J/ 87 4 9 . 98 加工中心 检验条件 第4 BT 1 -1 7 部分: 线性和回转轴线的定位精度和重复定位

精度检验

J/ 87 5 9 . 98 加工中心 检验条件 第5 BT 1 -1 7 部分: 工件夹持托板的定位精度和重复定位精度

检验

J/ 87 7 9 . 98 加工中心 检验条件 第 7 BT 1 -1 7 部分: 精加工试件精度 Z J0 -8 3 8 金属切削机床 清洁度的测定 B 0 5 0

每条导轨宽度 m m

(20 5

>20 5Biblioteka 镶条、 压板滑动面> 10 0

特别重要 固定结合面

镇 10 0

接

1 0 8 8

触

点

6

数

6 6

59 采用机械加工方法加工的配合件的结合面涂色法检验时, 接触应均匀。接触指标不得低于表 3的

规定。

表 3

滑( 动导轨 滚)

接

全 长上

7 5

移 置导轨 触 指 标 全宽上

3 一般要 求

按本标准验收机床时, 必须同时对 G 96 ,B J0 . B J0 . B 1Z n 081Z n 083 0 5 0 , 5 0 等标准中未经本标准具 体化的其余有关的验收项目 进行检验。

4 附件和工具

4 1 应随机供应下列附件和工具 : . a 1 )垫铁 套; 国家机械工业局 19-71 批准 980-7 19-20 V施 981-1

a )滑动导轨压板的固定结合面; b 立柱与床身的固定结合面; )

c 前、 ) 后床身的固定结合面; d 立柱与立柱滑座的固定结合面; ) e )主轴箱与主轴箱滑座的固定结合面。 55 特别重要固定结合面应紧固贴合 , . 除用涂色法检验外, 紧固前、 后用 00 m . m塞尺检验均不得插 3 人( 与水平面垂直的特别重要固定结合面可在紧固后检验) 。允许局部(^2 插人深度: ( - 处) 1 宽度上不超 过 5 长度上不超过结合面的 15但不大于 10 m m, /, 0m m则按 1 处计。 下列结合面应按“ 特别重要固定结合面” 的要求考核: a 滚珠丝杠托架的结合面; ) b 滚珠丝杠螺母座的固定结合面; ) c 端齿盘的固定结合面; ) d 镶钢导轨的结合面。 ) 56 下列导轨副应按“ 滚) . 滑( 动导轨” 的要求考核: a 工作台与滑鞍导轨副; ) b )床鞍与床身导轨副; c 立柱( ) 或立柱滑座) 与床身导轨副; d )滑枕与垂向滑座导轨副;

J / 8 0 一 19 B T 1 9 8 8

b 专用调整工具 1 ) 套。 42 可按协议供应下列特殊附件 . a )各种切削刀具 ; b 各种刀柄刀杆 ; )

c )拉钉 ;

d 对刀仪; ) e 控制系统的外围设备; )