(完整版)TBI滚珠丝杠选型计算举例讲解

(完整版)丝杠的选型及计算

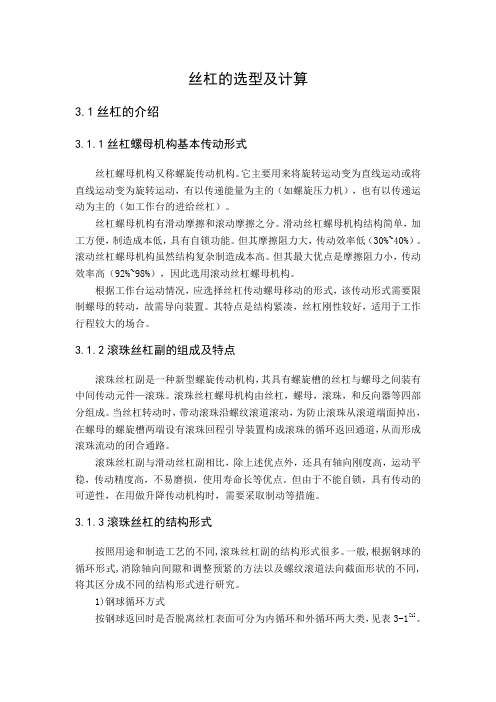

丝杠的选型及计算3.1丝杠的介绍3.1.1丝杠螺母机构基本传动形式丝杠螺母机构又称螺旋传动机构。

它主要用来将旋转运动变为直线运动或将直线运动变为旋转运动,有以传递能量为主的(如螺旋压力机),也有以传递运动为主的(如工作台的进给丝杠)。

丝杠螺母机构有滑动摩擦和滚动摩擦之分。

滑动丝杠螺母机构结构简单,加工方便,制造成本低,具有自锁功能。

但其摩擦阻力大,传动效率低(30%~40%)。

滚动丝杠螺母机构虽然结构复杂制造成本高。

但其最大优点是摩擦阻力小,传动效率高(92%~98%),因此选用滚动丝杠螺母机构。

根据工作台运动情况,应选择丝杠传动螺母移动的形式,该传动形式需要限制螺母的转动,故需导向装置。

其特点是结构紧凑,丝杠刚性较好,适用于工作行程较大的场合。

3.1.2滚珠丝杠副的组成及特点滚珠丝杠副是一种新型螺旋传动机构,其具有螺旋槽的丝杠与螺母之间装有中间传动元件—滚珠。

滚珠丝杠螺母机构由丝杠,螺母,滚珠,和反向器等四部分组成。

当丝杠转动时,带动滚珠沿螺纹滚道滚动,为防止滚珠从滚道端面掉出,在螺母的螺旋槽两端设有滚珠回程引导装置构成滚珠的循环返回通道,从而形成滚珠流动的闭合通路。

滚珠丝杠副与滑动丝杠副相比,除上述优点外,还具有轴向刚度高,运动平稳,传动精度高,不易磨损,使用寿命长等优点。

但由于不能自锁,具有传动的可逆性,在用做升降传动机构时,需要采取制动等措施。

3.1.3滚珠丝杠的结构形式按照用途和制造工艺的不同,滚珠丝杠副的结构形式很多。

一般,根据钢球的循环形式,消除轴向间隙和调整预紧的方法以及螺纹滚道法向截面形状的不同,将其区分成不同的结构形式进行研究。

1)钢球循环方式按钢球返回时是否脱离丝杠表面可分为内循环和外循环两大类,见表3-1[1]。

若钢球在循环过程中,始终与丝杠表面保持接触,称内循环;否则,称外循环。

通常,把在同一螺母上所具有的循环回路的数目,称为钢球的列数,常用的有2~4列。

而把每一循环回路中钢球所经过的螺纹滚道圈数(导程数)称为工作圈。

(仅供参考)滚珠丝杠选型计算常用公式--

式中:

TL 一匀速运动状态下电机所需要的驱动扭矩,N*m; F 一轴向负载,N; Fo 一滚珠螺母预压载荷,N; i 一电机至丝杠的减速比; PB 一丝杠导程,mm; μ0 一预压螺母内部的摩擦系数,通常为 0.1~0.3; η一滚珠丝杠副传动效率,一般取 0.9。 注:经过预压的滚珠丝杠,即使外部没有轴向载荷时,使丝杠连续旋转也需要一定的 扭矩,该扭矩的计算方法与因为其他轴向负载产生的扭矩计算方法是一样的。滚珠螺 母预压载荷一般按轴向负载的三分之一选取。即:

式中: P1 一最大轴向允许载荷,N; η2 一与安装方式有关的系数,查下表; dr 一滚珠丝杠沟槽最小直径,mm; L 一滚珠丝杠安装间距,mm。

六、滚珠丝杠临界转速计算公式:

式中:

n1 一滚珠丝杠临界转速,r/min; f 一与安装方式有关的系数,见下表; dr 一丝杠沟槽最小直径,mm; L 一丝杠安装间距,mm。 七、由 DN 值决定的丝杠临界转速计算: DN 值一般在 50000 到 70000 之间。

式中: V 一线速度,单位一般为 mm/s ω一角速度,单位一般为 rad/s; 注:实际应用中,旋转速度的单位大多表示为 r/min(每分钟多少转),所以要将 rad/s 转换为 r/min,我们只需要将 rad/s 乘以 60/(2π)即可。(1rad=1/(2π)r). 由角速度表示的转速公式:

或 式中: a 一加速度,m/s^2; Vmax 一最终速度,m/s; Vm 一末速度,m/s; V0 一初速度,m/s;

简单滚珠丝杆伺服选型与计算

M:负载和皮带的质量和;R:皮带轮半径;JP:皮带轮惯量 JL= M*R2 ; JT= JL+ JP + JM

三. 丝杆传动 P: 螺距,M: 负载的质量,JB是丝杆惯量 JL = M(P/ 2 )2 ; JT = JL + JM + JB

滚珠丝杆

JB=0.224x10-4 (Kg.m2 )按圆柱体的方式计算

联轴器

JC=0.4x10-4(Kg.m2 )

负荷惯量 JL=JLM+JB+JC=1.88 x10-4(Kg.m2 )

(4)根据惯量计算启动所需要的扭矩:

Ts=(JL+JM) β

β =2*N/60t0 =523.6 rad/s2 Ts=0.0984+523.6JM(N.m)

按最大惯量电机JM计算,JM=1.1x10-3 kg.m2

例子2

直接驱动 当电机直接驱动一个圆盘,要求转速在300RPM, 启动时间为1s,圆盘的质量为10Kg,半径100mm。

根据圆柱体惯量的计算公式

JL=0.5M R2 =0.5x10x0.12=0.05kg.m2

计算角加速度β : β =(2) x300/(60x1)=31.4rad/s2 Ts=(JL+JM) x β =(0.05+JM)x31.4 = 1.57+31.4JM Ts-启动扭矩

测试: 1. 滚珠丝杆传动

物体运动速度要求V=3.6m/min; 滑动部分质量:M=200Kg 丝杆长度 LB=1.4m; 丝杆直径DB=0.025m; 丝杆导程PB=0.010m; 联轴器质量Mc=0.2Kg 联轴器外径DC=0.04m; 磨擦系数:u =0.1 加速时间t0 =0.2s; 机械效率n=0.9 请计算需要电机扭矩和转速?

滚珠丝杠的选取与计算书

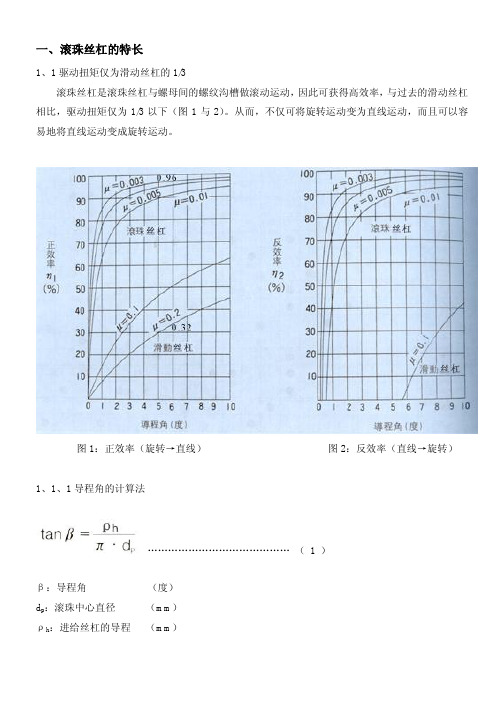

一、滚珠丝杠的特长1、1驱动扭矩仅为滑动丝杠的1/3滚珠丝杠是滚珠丝杠与螺母间的螺纹沟槽做滚动运动,因此可获得高效率,与过去的滑动丝杠相比,驱动扭矩仅为1/3以下(图1与2)。

从而,不仅可将旋转运动变为直线运动,而且可以容易地将直线运动变成旋转运动。

图1:正效率(旋转→直线)图2:反效率(直线→旋转)1、1、1导程角的计算法1、12推力与扭矩的关系当施加推力或扭矩时,所产生的扭矩或推力可用(2)~(4)式计算。

(1)获得所需推力的驱动扭矩T:驱动扭矩Fa:导向面的摩擦阻力Fa=μ×mgμ:导向面的摩擦系数g:重力加速度(9.8m/s2)m:运送物的质量(kg )ρh:进给丝杠的导程(mm )η:进给丝杠的正效率(图1)(2)施加扭矩时产生的推力Fa:产生的推力(N )T:驱动扭矩(N mm )ρh:进给丝杠的导程(mm )η:进给丝杠的正效率(图1)(3)施加推力时产生的扭矩T:驱动扭矩(N mm )Fa:产生的推力(N )ρh:进给丝杠的导程(mm )η:进给丝杠的正效率(图2)1、1、3驱动扭矩的计算例用有效直径是:32mm,导程:10mm(导程角:5O41’的丝杠,运送质量为500Kg的物体,其所需的扭矩如下(1)滚动导向(μ=0.003)滚珠丝杠及(μ=0.003,效率η=0.96)导向面的摩擦阻力Fa=0.003×500×9.8=14.7N驱动扭矩(2)滚动导向(μ=0.003)滚珠丝杠及(μ=0.2,效率η=0.32)导向面的摩擦阻力Fa=0.003×500×9.8=14.7N驱动扭矩1、2保证高精度雄联滚珠丝杠,在被恒温控制的工场里,用最高水平的机械设备进行研磨,直到组装,检查,实行彻底的品质管理体系,以保证其精度。

万能工具显微仪图3 导程精度测试数据1、3 能微量进给滚珠丝杠由于滚动运动,起动扭矩极小,不产生如滑动运动中晚出现的蠕动现象,所以能进行正确的微量进给。

滚珠丝杠选择计算

滚珠丝杠选择计算滚珠丝杠副参数计算与选用1、计算步骤2、确定滚珠丝杠导程Ph根据工作台最高移动速度Vmax , 电机最高转速nmax, 传动比等确定Ph。

按下式计算,取较大圆整值。

Ph= (电机与滚珠丝杠副直联时,i=1)3、滚珠丝杠副载荷及转速计算这里的载荷及转速,是指滚珠丝杠的当量载荷Fm与当量转速nm。

滚珠丝杠副在n1、n2、n3nn转速下,各转速工作时间占总时间的百分比t1%、t2%、t3%tn%,所受载荷分别是F1、F2、F3Fn。

当负荷与转速接近正比变化时,各种转速使用机会均等,可按下列公式计算:(nmax: 最大转速,nmin: 最小转速,Fmax: 最大载荷(切削时),Fmin: 最小载荷(空载时)4、确定预期额定动载荷①按滚珠丝杠副预期工作时间Ln(小时)计算:②按滚珠丝杠副预期运行距离Ls(千米)计算:③有预加负荷的滚珠丝杠副还需按最大轴向负荷Fmax计算:Cam=feFmax(N)式中:Ln-预期工作时间(小时,见表5)Ls-预期运行距离(km),一般取250km。

fa-精度系数。

根据初定的精度等级(见表6)选。

fc-可靠性系数。

一般情况fc=1。

在重要场合,要求一组同样的滚珠丝杠副在同样条件下使用寿命超过希望寿命的90%以上时fc见表7选fw-负荷系数。

根据负荷性质(见表8)选。

fe-预加负荷系数。

(见表9)表-5 各类机械预期工作时间Ln 表-6 精度系数fa机械类型 Ln(小时)普通机械 5000~10000普通机床 10000~20000数控机床 20000精密机床 20000测示机械 15000航空机械 1000精度等级 1.2.3 4.5 7 10fa 1.0 0.9 0.8 0.7表-7 可靠性系数fc可靠性% 90 95 96 97 98 99fc 1 0.62 0.53 0.44 0.33 0.21表-8 负荷性质系数fw负荷性质无冲击(很平稳)轻微冲击伴有冲击或振动fw 1~1.2 1.2~1.5 1.5~2表-9 预加负荷系数fe预加负荷类型轻预载中预载重预载fe 6.7 4.5 3.4以上三种计算结果中,取较大值为滚珠丝杠副的Camm。

滚珠丝杠选型计算

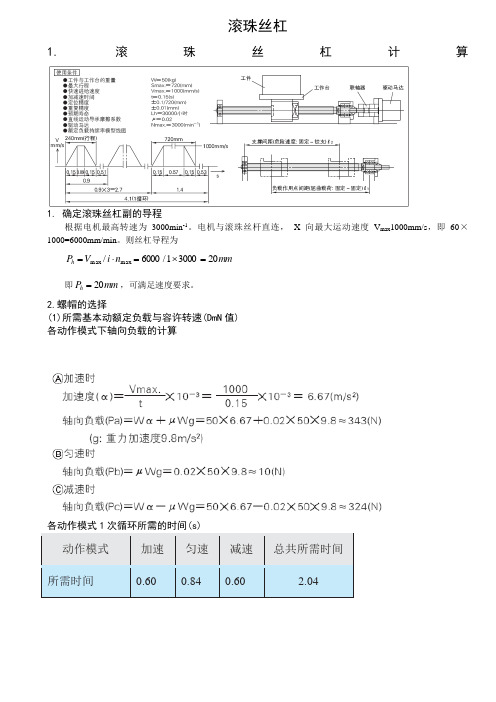

滚珠丝杠1.滚珠丝杠计算1. 确定滚珠丝杠副的导程根据电机最高转速为3000min -1。

电机与滚珠丝杆直连, X 向最大运动速度V max 1000mm/s ,即60×1000=6000mm/min 。

则丝杠导程为mm n i V P h 2030001/6000/max max =⨯=⋅=即mm P h 20=,可满足速度要求。

2.螺帽的选择(1)所需基本动额定负载与容许转速(DmN 值)各动作模式下轴向负载的计算3.丝杠轴的选择丝杠轴全长(L)与危险速度(Nc)、屈曲载荷(Pk)的研讨1.8 电机选择条件:选择伺服电机驱动,伺服电机选取松下NAS A4系列MDMA152P1V 型大惯量电机,其功率:1.5KW, 额定转矩:7.15 N.m, 电机惯量JM :0.00123 Kg.m 2X 向运动工件及工作台质量估计最大值约1500Kg 。

1.8.1 外部负荷的转动惯量:丝杆部分的转动惯量:22210151996565.0031.0633.312121m kg r m J ⋅=⨯⨯=⋅= 外部负荷的负荷转动惯量: 2221 090.01899920201.015000151996565.0)2(m kg P m J J h L ⋅=⎪⎭⎫ ⎝⎛⨯+=⋅+=ππ 则有:45.1500123.0 090.01899920==M L J J 加在电机上的转动惯量:2 090.0202292000123.0 090.01899920m kg J J J M L ⋅=+=+=1.8.2 外部负荷产生的摩擦扭矩:m N P F T h p ⋅=⨯⨯⨯=⨯⋅⋅=-- 940.19133960109.02102.10810233πηπ 式中: h P ——滚珠丝杆副的导程η——未预紧的滚珠丝杆副的效率(2级精度η=0.9)F ——外加轴向载荷,含导轨摩擦力,其中含切削力为01.8.3 预紧力产生的摩擦扭矩:m N P F T h p D ⋅=⨯-⨯⨯=⨯-⋅⋅=-- 360.01346588109.09.0121007.361012322322πηηπ 式中:p F ——滚珠丝杆副间的预紧力,N F F p 07.363/2.1083/max ===1.8.4 支承轴承产生的摩擦扭矩:选择HRC 轴承,型号:7603050TN ,查轴承样本可得摩擦力矩:1b T =0.23N.m 。

滚珠丝杆电机选型计算公式

滚珠丝杆电机选型计算公式

一、滚珠丝杆相关参数。

1. 负载力(F)计算。

- 垂直方向负载:如果滚珠丝杆用于垂直方向运动,需要考虑负载的重力。

F = mg+F_f,其中m是负载质量(kg),g = 9.81m/s²是重力加速度,F_f是摩擦力。

- 水平方向负载:F = F_f+F_a,其中F_a是加速力。

加速力F_a = ma,a是加速度(m/s²)。

摩擦力F_f=μ N,对于滚珠丝杆,摩擦系数μ较小,N是正压力(在水平方向时N = mg)。

2. 丝杆导程(P)

- 导程是丝杆旋转一周,螺母移动的距离,单位为mm。

3. 丝杆效率(eta)

- 滚珠丝杆的效率较高,一般在90% - 95%之间,可根据丝杆的质量和类型取值。

二、电机选型计算公式。

1. 扭矩(T)计算。

- 根据能量守恒原理,电机输出的扭矩转化为丝杆的轴向力来推动负载运动。

T=(F× P)/(2πeta),其中F是负载力(N),P是丝杆导程(m),eta是丝杆效率。

2. 转速(n)计算。

- 电机转速n与丝杆的线速度v有关。

n=(v)/(P),其中v是负载的线速度(mm/s),P是丝杆导程(mm)。

3. 电机功率(P_m)计算。

- P_m=(T× n)/(9550),其中T是扭矩(N·m),n是转速(r/min),9550是一个换算系数。

在实际电机选型时,还需要考虑电机的过载能力、工作环境、精度要求等因素,并且所选电机的额定扭矩和额定转速应大于计算得到的数值,以确保系统稳定可靠地运行。

滚珠丝杠螺母副的计算和选型

Δ3一、进给传动部件的计算和选型进给传动部件的计算和选型主要包括:确定脉冲当量、计算切削力、选择滚珠丝杠螺母副、计算减速器、选择步进电机等。

1、脉冲当量的确定根据设计任务的要求,X方向的脉冲当量为δx=0.005mm/脉冲,Z 方向为δz=0.01mm/脉冲。

2、切削力的计算切削力的分析和计算过程如下:设工件材料为碳素结构钢,σb=650Mpa;选用刀具材料为硬质合金YT15;刀具几何参数为:主偏角κr=60°,前角γo=10°,刃倾角λs=-5°;切削用量为:背吃刀量a p=3mm,进给量f=0.6mm/r,切削速度vc=105m/min。

查表得:C Fc=2795,x Fc=1.0,y Fc=0.75,n Fc=-0.15。

查表得:主偏角κr的修正系数kκrFc=0.94;刃倾角、前角和刀尖圆弧半径的修正系数均为1.0。

由经验公式(3—2),算得主切削力F c=2673.4N。

由经验公式F c:F f:F p=1:0.35:0.4,算得进给切削力F f=935.69N,背向力F p=1069.36N。

3、滚珠丝杠螺母副的计算和选型(1)工作载荷F m的计算已知移动部件总重G=1300N;车削力F c=2673.4N,F p=1069.36N,F f=935.69N。

根据F z=F c,F y=F p,F x=F f的对应关系,可得:F z=2673.4N,F y=1069.36N,F x=935.69N。

选用矩形—三角形组合滑动导轨,查表,取K=1.15,μ=0.16,代入F m=KF x+μ(F z+G),得工作载荷F m=1712N。

(2)最大动载荷F Q的计算设本车床Z向在最大切削力条件下最快的进给速度v=0.8m/min,初选丝杠基本导程P h=6mm,则此时丝杠转速n=1000v/P h=133r/min。

取滚珠丝杠的使用寿命T=15000h,代入L0=60nT/106,得丝杠系数L0=119.7×106r。

广州tbi滚珠丝杠选型计算举例范文

广州tbi滚珠丝杠选型计算举例选取的滚珠丝杠转动系统为:磨制丝杠(右旋)轴承到螺母间距离(临界长度) l n = 1200mm固定端轴承到螺母间距离 L k = 1200mm设计后丝杠总长 = 1600mm最大行程 = 1200mm工作台最高移动速度 V man = 14(m/min)寿命定为 L h = 24000工作小时。

μ= 0.1 (摩擦系数)电机最高转速 n max = 1800 (r/min)定位精度:最大行程内行程误差 = 0.035mm300mm行程内行程误差 = 0.02mm失位量 = 0.045mm支承方式为(固定—支承)W = 1241kg+800kg (工作台重量+工件重量)g=9.8m/sec2(重力加速度)I=1 (电机至丝杠的传动比)Fw=μ×W ×g = 0.1×2041×9.8 ≈ 2000 N(摩擦阻力)F a --- 轴向载荷(N) F --- 切削阻力(N) F w --- 摩擦阻力(N)从已知条件得丝杠编号:此设计丝杠副对刚度及失位都有所要求,所以螺母选形为:FDG(法兰式双螺磨制丝杠)从定位精度得出精度精度不得小于P5级丝杠FDG_-_X_R-_-P5-1600X____计算选定编号导程= 14000/18000≈7.7mm平均转速平均载荷安昂传动3传动世界时间寿命与回转寿命=24000×266×60=转次额定动载荷以普通运动时确定fw取 1.4得:额定动载荷 C a≥39673N以C a值从FDG系列表及(丝杠直径和导程、丝杠长度表)中查出适合的类型为:公称直径: d0=40mm 丝杠底径: d0=33.9mm 导程:P ho=10mm 循环圈数:4.5额定动载荷为:48244N。

丝杠编号:FDG 40 × 10R - P5 - 4.5 - 1600 × ____预紧载荷F ao = F max/3=11000/3 ≈ 3666 N丝杠螺纹长度L u=L1-2L e L1=L u+2L e=1200+2×40=1280mm丝杠螺纹长度不得小于1280mm加上螺母总长一半84mm(从系列表中查出螺母总长168mm)。

广东TBI丝杠相关参数及计算介绍

TBI丝杠相关参数及运算介绍Tbi丝杠的直径,螺距,转速以及计算步骤和方法1.速运行,非精确计算可以套用以下公式:Ta=(Fa*I)/(2*3.14*n1)式中Ta:驱动扭矩kgf.mm;Fa:轴向负载N(Fa=F+μmg, F:丝杠的轴向切削力N,μ:导向件的综合摩擦系数,m:移动物体重量(工作台+工件)kg,g:9.8 );I:丝杠导程mm;n1:进给丝杠的正效率。

2.假设工况:水平使用,伺服电机直接驱动,2005滚珠丝杠传动,25滚珠直线导轨承重和导向,理想安装,垂直均匀负载1000kg,求电机功率:Fa=F+μmg,设切削力不考虑,设综合摩擦系数μ=0.1,得Fa=0.1*1000*9.8=980N;Ta=(Fa*I)/(2*3.14*n1),设n1=0.94,得Ta=980*5/5.9032≈830N.mm=0.83N.M根据这个得数,可以选择电机功率。

以台湾产某品牌伺服为例,查样本得知,额定扭矩大于0.83N.M的伺服电机是400W。

(200W是0.64N.M,小了。

400W 额定1.27N.M,是所需理论扭矩的1.5倍,满足要求)当然咯,端部安装部分和滚珠丝杠螺母预压以及润滑不良会对系统产生静态扭矩,也称初始扭矩,实际选择是需要考虑的。

另外,导向件的摩擦系数不能单计理论值,比如采用滚珠导轨,多套装配后的总摩擦系数一定大于样本参数。

而且,该结果仅考虑驱动这个静止的负载,如果是机床工作台等设备,还要考虑各向切削力的影响。

若考虑加速情况,较为详细的计算可以参考以下公式(个人整理修正的,希望业内朋友指点):水平使用滚珠丝杠驱动扭矩及电机功率计算:实际驱动扭矩:T=(T1+T2)*eT:实际驱动扭矩;T1:等速时的扭矩;T2:加速时的扭矩;e:裕量系数。

等速时的驱动扭矩:T1=(Fa*I)/(2*3.14*n1)T1:等速驱动扭矩kgf.mm;Fa:轴向负载N【Fa=F+μmg, F:丝杠的轴向切削力N,μ:导向件综合摩擦系数,m:移动物体重量(工作台+工件)kg,g:9.8 】;I:丝杠导程mm;n1:进给丝杠的正效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

深圳tbi滚珠丝杠选型计算举例选取的滚珠丝杠转动系统为:磨制丝杠(右旋)轴承到螺母间距离(临界长度) ln= 1200mm固定端轴承到螺母间距离 Lk= 1200mm设计后丝杠总长 = 1600mm最大行程 = 1200mm工作台最高移动速度 Vman= 14(m/min)寿命定为 Lh= 24000工作小时。

μ= 0.1 (摩擦系数)电机最高转速 nmax= 1800 (r/min)定位精度:最大行程内行程误差 = 0.035mm300mm行程内行程误差 = 0.02mm失位量 = 0.045mm支承方式为(固定—支承)W = 1241kg+800kg (工作台重量+工件重量)g=9.8m/sec2(重力加速度)I=1 (电机至丝杠的传动比)Fw=μ×W ×g = 0.1×2041×9.8 ≈ 2000 N(摩擦阻力)运转方式轴向载荷F a=F+F w(N)进给速度(mm/min)工作时间比例无切削F1=2000V1=14000q1=15轻切削F2=4000V2=1000q2=25普通切削F3=7000V3=600q3=50重切削F4=11000V4=120q4=10F a --- 轴向载荷(N) F --- 切削阻力(N) Fw--- 摩擦阻力(N)从已知条件得丝杠编号:此设计丝杠副对刚度及失位都有所要求,所以螺母选形为:FDG(法兰式双螺磨制丝杠)从定位精度得出精度精度不得小于P5级丝杠FDG_-_X_R-_-P5-1600X____计算选定编号导程= 14000/18000≈7.7mm在此为了安全性考虑:P =10(mm)运转方式进给速度(mm/min)进给转速(r/min)无切削V1=14000n1=1400轻切削V2=1000n2=100普通切削V3=600n2=60重切削V4=120n2=12平均转速平均载荷时间寿命与回转寿命=24000×266×60=383040000转次额定动载荷以普通运动时确定fw取 1.4得:额定动载荷 Ca≥39673N以Ca值从FDG系列表及(丝杠直径和导程、丝杠长度表)中查出适合的类型为:公称直径: d0=40mm 丝杠底径: d=33.9mm 导程:Pho=10mm 循环圈数:4.5额定动载荷为:48244N。

丝杠编号:FDG 40 × 10R - P5 - 4.5 - 1600 × ____预紧载荷Fao = Fmax/3=11000/3 ≈ 3666 N丝杠螺纹长度Lu =L1-2LeL1=Lu+2Le=1200+2×40=1280mm丝杠螺纹长度不得小于1280mm加上螺母总长一半84mm(从系列表中查出螺母总长168mm)。

得丝杠螺纹长度≥ 1364m。

在此取丝杠螺纹长度 L1=1400mm则轴承之间的距离Ls=1400mm丝杠编号: FDG - 10R - P5 - 4.5 - 1600 × 1400丝杠公称直径公称直径由允许工作转速与工作容许轴向载荷来推算得出。

临界转速及允许工作转速:nkper ≤0.8×nknk≥ nkper/0.8以安装形式确定fnk取18.9。

可知丝杠螺母底径大于ø 13.7当Pho=10(mm)、最高转速达到1400(r/min)时,系列表中适合的公称直径d≥32mm 。

上述由额定动载荷Ca 求得的公称直径 d=40mm>32 ,满足条件,否则公称直径还应加大。

丝杠编号:FDG 40 × 10R – P5 - 4.5 - 1600 × 1400滚珠丝杠传动系统刚度初始条件:失位量 = 0.045mm。

滚珠丝杠系统之间各元部件(丝杠、螺母、支承轴承),在此设为:0.04mm。

此时滚珠丝杠系统各元部件单边弹性变形量为:0.02mm。

此时为无切削运动时的轴向载荷2000N。

丝杠刚度当Ls1=Lk,Rs为最小,一般情况下计算最小刚度值。

δ = Fa /Rs=2000/176≈11.4μm螺母刚度在此预紧载荷为额定动载荷的10%,螺母刚度从表中查出R=2128N/μm从表中查出额定动载荷Ca=48244N,在此ε取0.1.δnu=F a/R nu=2000/1554 ≈1.3μm支承刚度支承轴承刚度RaL可从轴承生产厂产品样本中的查出。

在此RaL=1020N/μmRaL =Fa/δaLδaL=Fa/RaL= 2000/1020 ≈ 2μm 轴向总刚度1/Rtot = 1/Rs+ 1/Rnu+ 1/RaL=1/176 + 1/1554 + 1/1020≈1/138 Rtot≈137 N/μm 总弹性变形量(单边)δtot = δs+ δnu+ δaL =11.4+1.3+2=14.7μm ≤ 20μm,合格。

从丝杠轴向总刚度的问题上来讲,丝杠的刚度有时比螺母的刚度重要,最佳提升刚性的方法是提高丝杠的刚度,而不是在螺母上施加太重的预紧载荷(预紧载荷最高为额定动载荷的10%),如果将丝杠的安装方式改为(固定-固定)式,轴向总刚度的最小刚度Rtot ≈305N/μm 、总弹性变形量(单边)δs=6.7μm 。

电机的选定驱动转矩为无切削轴向载荷2000N。

Fa为轻切削轴向载荷4000N。

Fa为普通切削轴向载荷7000N。

FaF为重切削轴向载荷11000N。

a由预加载荷而产生的转矩取 0.18在此 Kp在精确设计中要考虑各方面的转矩(如:加速度时之负载转矩及马达所负荷的总惯性矩等)。

I = 1 (电机至丝杠的传动比)平均速度时最大驱动转矩Mt1=Mta+Mte=19.5+1.4≈21Nm在此马达转速最高设计为1500r/min电机的选定时,一般来说以平均速度时的 Mt1在电机额定转矩的30%以内情况下使用。

检校丝杠理论容许轴向载荷以安装形式确定fFk取20.4Fk =fFk× d24/Lk2×104=20.4×33.92/1200×104≈187097 N丝杠工作容许轴向载荷Fkzul = Fk/2=187097/2≈93549N最大轴向载荷小于丝杠工作容许轴向载荷,合格。

临界转速以安装形式确定取18.9nk =fnk×d2/Ln2×107=18.9×33.9/12002×107≈4449 r/min 允许工作转速nkper ≤ 0.8 × nk=0.8 × 4449 ≈ 3559 r/min最大运动转速小于允许工作转速,合格。

匀速运行,非精确计算可以套用以下公式:Ta=(Fa*I)/(2*3.14*n1)式中Ta:驱动扭矩kgf.mm;Fa:轴向负载N(Fa=F+μmg, F:丝杠的轴向切削力N,μ:导向件的综合摩擦系数,m:移动物体重量(工作台+工件)kg,g:9.8 );I:丝杠导程mm;n1:进给丝杠的正效率。

计算举例:假设工况:水平使用,伺服电机直接驱动,2005滚珠丝杠传动,25滚珠直线导轨承重和导向,理想安装,垂直均匀负载1000kg,求电机功率:Fa=F+μmg,设切削力不考虑,设综合摩擦系数μ=0.1,得Fa=0.1*1000*9.8=980N;Ta=(Fa*I)/(2*3.14*n1),设n1=0.94,得Ta=980*5/5.9032≈830N.mm=0.83N.M根据这个得数,可以选择电机功率。

以台湾产某品牌伺服为例,查样本得知,额定扭矩大于0.83N.M的伺服电机是400W。

(200W是0.64N.M,小了。

400W额定1.27N.M,是所需理论扭矩的1.5倍,满足要求)当然咯,端部安装部分和滚珠丝杠螺母预压以及润滑不良会对系统产生静态扭矩,也称初始扭矩,实际选择是需要考虑的。

另外,导向件的摩擦系数不能单计理论值,比如采用滚珠导轨,多套装配后的总摩擦系数一定大于样本参数。

而且,该结果仅考虑驱动这个静止的负载,如果是机床工作台等设备,还要考虑各向切削力的影响。

若考虑加速情况,较为详细的计算可以参考以下公式(个人整理修正的,希望业内朋友指点):水平使用滚珠丝杠驱动扭矩及电机功率计算:实际驱动扭矩:T=(T1+T2)*eT:实际驱动扭矩;T1:等速时的扭矩;T2:加速时的扭矩;e:裕量系数。

等速时的驱动扭矩:T1=(Fa*I)/(2*3.14*n1)T1:等速驱动扭矩kgf.mm;Fa:轴向负载N【Fa=F+μmg, F:丝杠的轴向切削力N,μ:导向件综合摩擦系数,m:移动物体重量(工作台+工件)kg,g:9.8 】;I:丝杠导程mm;n1:进给丝杠的正效率。

加速时的驱动扭矩:T2=T1+J*WT2:加速时的驱动扭矩kgf.m;T1:等速时的驱动扭矩kgf.m;J:对电机施加的惯性转矩kg.m²【J=Jm+Jg1+(N1/N2)²*[Jg2+Js+m(1/2*3.14)²]】W:电机的角加速度rad/s²;Jm:电机的惯性转矩kg.m²;Jg1:齿轮1的惯性转矩kg.m²;Jg2:齿轮2的惯性转矩kg.m²;Js:丝杠的惯性转矩kg.m²(电机直接驱动可忽略Jg1 、Jg2)若采用普通感应电机,功率根据以下公式计算:P=TN/9549P:功率;T:扭矩;N:转速修正说明:原“计算举例”中综合摩擦系数设定为0.01,导致计算结果不合理(最开始扭矩结果应是0.083N.M,算成0.83是我单位换算错误),现将其修改为相对较合理的0.1。

修改原因是滚珠导轨内滚动体的理论摩擦系数大约是0.003~0.005,组装后因为增加了端部防尘件和预压的原因,摩擦系数大约为0.01~0.05,而多套多滑块同时使用因安装方面的影响,整体摩擦系数可能在0.1~0.2之间,这里选0.1应该比较合理。

应注意,计算结果没有考虑冲击、震动以及其他非常因素的影响,而且螺旋升角对推力的影响反应似乎不够合理,因此这个结果只供参考。

同时,在此感谢“温暖海洋”和“茄子”网友提出的指导性意见,特别是“温暖海洋”网友指出了我计算过程中单位换算的错误,非常感谢!设计计算举例已知条件:机床工作台如图5最大行程:1000mm全行程上定位精度:δg=0.025mm失动量:δs=0.01m m工作台最高速度Vmax=20m/min寿命20000小时(两班工作制10年)电机直联丝杠,最高转速nj=2000r/min初步考虑用滑动导轨,摩擦系数μ=0.1丝杠用固定--固定的安装方式设计计算过程,按18、滚珠丝杠副的设计计算程序(简称18,下同)进行更多详情咨询:150安1532昂1940。

安昂传动传动世界。