车厢可卸式垃圾车拉臂机构的分析与仿真

车厢可卸式运输车提升能力与结构形式匹配分析

车厢可卸式运输车提升能力与结构形式匹配分析郑德玺1,韩翔2,李根文1(1.徐州徐工随车起重机有限公司,江苏徐州221004;2.江苏安全技术职业学院,江苏徐州221011)0引言车厢可卸式运输车作为一种运输车辆,主要用于各类散装物料或垃圾的转运[1]。

这种运输车辆因为车厢快速装卸的特点,可以一车配置多个车厢联合使用,这种配置不但减少货物往车厢里装卸时运输车的等待时间,而且车厢可以直接放在地面上,可以更灵活和便捷地装卸户对这一新型运输车的认识,逐步在环卫、军事、市政、救援、建筑等领域推广应用[2]。

图1所示为徐工集团生产的一种车厢可卸式运输车。

1主要工作装置分析车厢可卸式运输车的主要工作装置是安装在卡车底盘上的拉臂式自装卸装置,拉臂式自装卸装置主要通过拉臂的旋转完成车厢的装载与卸载[3]。

在装载过程中,拉臂顶端的吊钩一直提拉车厢一端挂钩,在提升过程中逐步使车厢倾斜角度增加,而车厢在离开地面前车厢尾部滚轮支撑在地面上,在车厢离开地面后车厢底部的纵梁支撑在拉臂式自装卸装置尾部的滚轮上,随着提升高度的进一步增加,车厢倾斜角度再逐渐减小,最终车厢到达水平状态,纵梁全部支撑在拉臂式自装卸装置上的支撑滚轮上。

在卸载过程中与上述过程相反,不再赘述。

通过分析可知,拉臂式自装卸装置在装载与卸载车厢时,因总有车厢尾部滚轮或拉臂式自装卸装置上的支撑滚轮能对车厢起到很大的支撑作用。

而同样车厢被起重机起吊时,起重机必须完全克服车厢自重使车厢离开其他支撑,所以拉臂顶端的吊钩的提拉力,与起重机起吊车厢时起重机吊钩提拉力相比要小得多。

综上分析,拉臂式自装卸装置比一般的起重机有更高的起重比重量系数和单位力矩自重系数,所以这是一种更为经济的起重设备,不但能节能降耗,还能提质增效,符合绿色制造的发展方向[4]。

2结构形式及其特点为了更好地研究拉臂式自装卸装置工作原理和合理的设计相应结构,本文将通过不同结构形式拉臂式自装卸装置的提升能力分析,从而找出其受力特点与应用范围。

拉臂车卸货工作仿真与分析

图I 拉臂 式 垃圾 车作 业工 况 拉臂 车 工 作 系统 ( 图2),主 要 由举 见 升油 缸 、拉臂 、伸 缩油 缸 、联动 架 、锁 紧架 和副 车架等部 件组成 。 12模型假 设 . 在建立拉臂车 工作 系统虚拟样机模 型时 , 本文做 了如下假 设 :

动 架连 接销 、联 动架 与 副车架 连接 销 的作用 力 。举 升卸 货过 程 中 ,在 换 向阀芯 打开 的瞬 间 ,油缸作用 力迅速增加 ,增加到69 N 5 k 。然 后 随着箱 体 被举 起 ,油缸 作用 力开 始下 降 。 固定 座 与联 动架 连接销 、联动 架与 副车 架连

Q:

C i e e h O0 a dPo u I h a N wT c n 1g n n n d c s

高 新 技 术

拉 臂 车 卸 货 工 作 仿 真 与 分 析

李 波 吴 永 根 葛 振 亮 ( 台大 学机 电汽 车 工程 学院 , 山东 烟 台 2 4 0 ) 烟 60 5

引言

垃圾 倾 卸

果 ,本研 究 中箱体 重量 为 l吨 的工作 状态 为 5 研究 对象 ,进 行 了装卸 货 的仿真 模拟 分析 。 为 了分析 方便 ,本 研究 定义 了举 升角 。举 升 角 为卸货 工作 过程 中联 动架 相对 于副 车架 的 转角 ,定 义箱 体处 于水 平位 置 的起始举 升 角 为0 。经 测 定 ,装 箱 结束 时 举 升油 缸 与 副 度 车架之 间有6 度 的倾 角。 . 3 然后 ,根据各个关键接触副 出的作用力 , 将模型导 ^A S s N Y 中进行应力应变分 析。 21 货过程 的A A S 真分析 .卸 D M仿 卸货 过程 中 当举 升角增 大 到大 于垃圾 的 堆积 角 或垃 圾和 车厢 板之 间 的摩 擦 角时 ,货 箱 中 的垃圾 会 不 断地 滑 落 。 目前在 A A / D MS Ve 环境 下还 没有 具备 对垃 圾等 散粒体 滑落 i w 进行仿 真模 拟 的功 能 。所 以本研 究对拉 臂车 卸货 过程 的仿 真模 拟 中 ,假设 车厢 中的垃圾 重 量保 持不 变 ,体 积保 持不 变 ,只观察 拉臂 车各个 部件 的受 力 和位 移 。这样 的假设 下进 行 仿真 模拟 ,其 结果 与实 际工 作状 态会 有很 大 的差 异 。但 举 升角较 小 时 ,还能 够真 实地 反 映出拉 臂 车卸货 过程 中各 个 部件上 的力 和 位移 的变 化情 况 。另外 ,通 过模 拟仿 真 ,举 升角 较小 时 ,液压 缸 的举升 力很 大 ,但 随 着 拉臂 车举 升角 的增 大 ,液压 缸 的举升力 急 剧

车厢可卸式垃圾车拉臂系统的刚柔耦合仿真分析

车厢可卸式垃圾车拉臂系统的刚柔耦合仿真分析樊智敏;郑贤哲;王娜;石文【摘要】针对车厢可卸式垃圾车拉臂系统存在的所受负载不断变化、工况较多的问题,对拉臂系统在满载装卸过程中油缸力、拉臂作用力以及拉臂应力、应变的动态变化规律进行了研究,采用刚柔耦合的分析方法,通过机械系统动力学软件ADAMS和有限元分析软件ANSYS,建立了以拉臂为柔性体的刚柔耦合仿真系统,并进行了联合仿真分析,得到了拉臂系统所受作用力在不同拉臂转角、举升角时的变化值以及拉臂最大应力、应变发生的位置,验证了拉臂装配体强度及刚度要求符合设计要求.研究结果表明,刚柔耦合仿真能有效地模拟拉臂系统受力情况,与典型的工况方法相比,考虑动载对强度分析的影响,能更准确确定拉臂系统的危险工况,从而为拉臂系统的结构优化提供较为可靠的依据.【期刊名称】《机电工程》【年(卷),期】2014(031)011【总页数】5页(P1379-1382,1395)【关键词】垃圾车;拉臂系统;刚柔耦合;仿真分析【作者】樊智敏;郑贤哲;王娜;石文【作者单位】青岛科技大学机电工程学院,山东青岛266061;青岛科技大学机电工程学院,山东青岛266061;青岛科技大学机电工程学院,山东青岛266061;青岛科技大学机电工程学院,山东青岛266061【正文语种】中文【中图分类】TH1220 引言车厢可卸式垃圾车是一种便捷、高效的垃圾运输车辆,可以很方便地实现垃圾箱自动装卸和垃圾自卸的功能,广泛适用于城市街道、学校的垃圾处理。

随着我国环保意识的加强以及对生活环境质量的重视,对车厢可卸式垃圾车的需求量逐年增加。

针对车厢可卸式垃圾车拉臂系统变负载、多工况的工作特点,研究者通过有限元分析软件进行静强度刚度分析的传统方法已不能满足产品设计的要求:①难于确定计算所需的危险工况的边界条件;②没有考虑动载对静强度分析的影响。

刚柔耦合分析是多体动力学与有限元相结合的技术,是CAE 技术发展的方向。

拉臂式垃圾车功能及其原理介绍

1、拉臂式垃圾车介绍拉臂式垃圾车,又称:箱体可卸式垃圾车、车厢可卸式垃圾车和勾臂式垃圾车,它是一种采用可伸缩的钩臂实现垃圾箱的二次吊装,可将垃圾箱自行吊上放下,并可自动倾倒垃圾的专用环卫垃圾运输车辆。

拉臂式垃圾车拥有结构简单,操作稳定方便,装卸效率高,机械化程度高,节省人力等优点。

2、拉臂式垃圾车的品种拉臂式垃圾车品种有:东风拉臂式垃圾车、一汽解放拉臂式垃圾车、长安拉臂式垃圾车、福田时代小卡拉臂式垃圾车、五十铃拉臂式垃圾车等等。

湖北厦工楚胜专用汽车制造有限公司生产的拉臂式垃圾车,采用高新设计可摆动的钩臂,垃圾箱由框架、开启油缸、滑轮、后门和若干加强框架与钢板焊接而成。

拉臂式垃圾车调换货厢快捷方便,货厢上带盖(倒垃圾时可翻开),可防止在垃圾收集过程中,或是在垃圾装卸的运输过程中产生二次污染。

一车可配备多个拉臂箱进行循环作业,大大提高了垃圾车的使用效率。

拉臂车垃圾厢体可选用碳钢、不锈钢材质、内部采取环氧树脂防腐处理,改装部分与原车底盘为可分离式,维修方便且保持了原车的机动性及行驶性能。

我厂长期为用户提供各种垃圾车配件、垃圾车配套垃圾箱(桶),欢迎有采购需要的客户来电咨询洽谈!3、拉臂式垃圾车工作原理及结构组成拉臂式垃圾车是在底盘上设附车架,在附车架上安放垃圾箱,并安装吊装装置。

拉臂式垃圾车拉臂主液压缸是吊装、卸载垃圾的主要传动装置,控制其伸缩可完成吊装垃圾箱、卸倒垃圾以及卸下空垃圾箱的工作。

拉臂式垃圾车的拉臂主液压缸一端连接在附车架的尾端靠驾驶室一端,另一端则连接在拉臂上。

拉臂式垃圾车的拉臂机构主要由多种换向阀、平衡阀、箱体锁定装置、平衡稳定装置、拉臂钩等组成。

多路换向阀:保证了投入作业的液压部件、可靠换向、确保作业油缸停留在任意位置。

平衡稳定装置:独特结构的后平衡装置能保证在钩箱与卸箱的过程中,起辅助支撑作用。

加大整车的重心范围,工作中更加安全可靠。

使整车具有了可靠的使用稳定性。

拉臂钩的材质:全部采用欧洲最新设计,品种多,结构规格全。

拉臂式垃圾车的工作原理

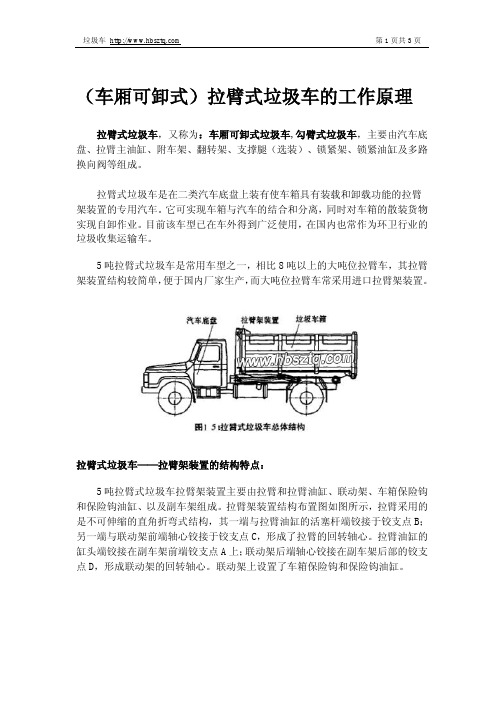

(车厢可卸式)拉臂式垃圾车的工作原理拉臂式垃圾车,又称为:车厢可卸式垃圾车,勾臂式垃圾车,主要由汽车底盘、拉臂主油缸、附车架、翻转架、支撑腿(选装)、锁紧架、锁紧油缸及多路换向阀等组成。

拉臂式垃圾车是在二类汽车底盘上装有使车箱具有装载和卸载功能的拉臂架装置的专用汽车。

它可实现车箱与汽车的结合和分离,同时对车箱的散装货物实现自卸作业。

目前该车型已在车外得到广泛使用,在国内也常作为环卫行业的垃圾收集运输车。

5吨拉臂式垃圾车是常用车型之一,相比8吨以上的大吨位拉臂车,其拉臂架装置结构较简单,便于国内厂家生产,而大吨位拉臂车常采用进口拉臂架装置。

拉臂式垃圾车——拉臂架装置的结构特点:5吨拉臂式垃圾车拉臂架装置主要由拉臂和拉臂油缸、联动架、车箱保险钩和保险钩油缸、以及副车架组成。

拉臂架装置结构布置图如图所示,拉臂采用的是不可伸缩的直角折弯式结构,其一端与拉臂油缸的活塞杆端铰接于铰支点B;另一端与联动架前端轴心铰接于铰支点C,形成了拉臂的回转轴心。

拉臂油缸的缸头端铰接在副车架前端铰支点A上;联动架后端轴心铰接在副车架后部的铰支点D,形成联动架的回转轴心。

联动架上设置了车箱保险钩和保险钩油缸。

拉臂式垃圾车——拉臂架装置的工作原理:拉臂式垃圾车通过拉臂架装置完成两种不同的功能动作:换箱和倾卸。

当拉臂架装置进行换箱动作时,首先保险钩油缸动作,开启保险钩,车箱解除了保险。

拉臂油缸活塞杆伸长举起拉臂,使拉臂绕铰点C顺时针回转,拉臂钩就往后移动。

如果副车架上装有车箱,则车箱被推置到地上。

当地上车箱要提上车架时,使拉钩先钩住车箱吊环,然后收缩活塞杆,使拉臂以铰支点C为轴心逆时针回转,将车箱提上放平后,保险钩油缸动作,拉起车箱保险钩,使车箱固定在副车架上。

当拉臂架装置进行倾卸动作时,与换箱动作不同,车箱保险钩在整个倾卸过程中要处在保证拉臂与车箱不分离,即拉臂、联动架及车箱通过车箱保险钩相互联结为一体。

拉臂式垃圾车的优点:由于拉臂式垃圾车一车可配备多个垃圾箱,可分散放置在各个垃圾收集点进行垃圾收集工作。

拉臂式垃圾车工作装置优化设计

拉臂式垃圾车工作装置优化设计垃圾车作为城市环卫设备中最关键的一种,其工作装置的设计和优化对于提高垃圾收集和处理效率至关重要。

在拉臂式垃圾车中,主要的工作装置包括拉臂、垃圾桶和液压系统。

本文将从几个方面来介绍拉臂式垃圾车工作装置的优化设计。

首先,拉臂的结构和性能是影响垃圾车工作效果的关键因素,因此在优化设计中需要考虑以下几个方面。

首先,要确保拉臂的稳定性和承载能力。

拉臂在工作过程中需要承载垃圾桶的重量,并且还要保持平衡和稳定,因此其结构设计要合理,并且采用高强度材料制造,以确保其承载能力和使用寿命。

其次,拉臂的长度和转角要合理。

拉臂的长度应能够满足垃圾桶的放置和收集需要,并且要有较大的转角范围,以方便在狭窄的道路上操作。

最后,拉臂的操作机构要设计得简单易用,并且要具备高效的工作性能。

例如,可以采用液压驱动系统,提高工作效率和稳定性。

其次,垃圾桶的设计也是优化垃圾车工作装置的重要环节。

垃圾桶的设计要考虑到以下几个方面。

首先,垃圾桶的容量要适中,既要能够满足垃圾的收集需要,又要考虑到车辆空间的限制。

其次,垃圾桶的密封性要好,以防止垃圾溢漏和异味扩散。

同时,垃圾桶的材料也要具备耐腐蚀和耐磨损的特性,以保证其使用寿命和卫生。

最后,在优化设计中,液压系统的性能和稳定性也是需要考虑的重要因素。

液压系统在垃圾车的工作过程中起到了关键的作用,因此设计要求较高。

首先,液压系统的功率和响应速度要高。

拉臂的伸缩和悬浮功能都需要液压系统来支持,因此需要确保其具备足够的动力和迅速的响应速度。

其次,液压系统的稳定性要好。

在垃圾车工作的过程中,液压系统需要长时间持续工作,因此设计要考虑到系统的热稳定性和耐久性。

综上所述,拉臂式垃圾车工作装置的优化设计需要考虑拉臂、垃圾桶和液压系统的结构和性能。

通过合理设计和使用高性能材料,以及优化液压系统的性能和稳定性,可以提高垃圾车的工作效率和可靠性,从而更好地满足城市环卫的需求。

垃圾车拉臂装置的有限元分析与结构优化

垃圾车拉臂装置的有限元分析与结构优化垃圾车在城市环卫工作中扮演着不可或缺的角色,而拉臂装置是垃圾车的重要部件之一。

本文将对垃圾车拉臂装置进行有限元分析和结构优化。

首先,我们需要了解拉臂装置的工作原理。

拉臂装置由臂体、液压缸、挂耳、牵引臂等部分组成,通过液压缸控制拉臂的伸缩,将垃圾箱挂在拉臂上并倾斜倾倒垃圾。

但是在实际使用过程中,拉臂装置受到的外力和扭矩很大,容易产生疲劳破坏现象,因此需要进行有限元分析和结构优化。

首先,我们采用有限元软件对拉臂装置进行分析。

将拉臂装置建模,施加垃圾箱质量及装填垃圾后的压力载荷,模拟演示实际使用时受到的力和压力,分析得到受力情况,确定其中最大的应力集中点。

接下来,我们采用结构优化算法,对拉臂装置进行结构优化。

首先,通过有限元分析得到最大应力集中点,然后从设计图纸中削减不必要材料,以减少拉臂实际受到的应力。

接着,我们可以对拉臂的材料进行选择,在保证强度的前提下,考虑使用轻量化材料以减轻整个拉臂装置的质量。

结构优化后的拉臂装置可以最大化地提高使用寿命,减少材料浪费,并具有更高的安全系数。

此外,优化后的拉臂装置还可以减少能源消耗,提高垃圾车的效率,为城市环卫工作做出更大的贡献。

总之,通过有限元分析和结构优化,我们可以设计出更稳定、更健壮的拉臂装置,提高其使用寿命和效率,为城市环卫工作提供更好的服务。

垃圾处理是城市环保的重要方面,其与城市公共健康息息相关。

以下是一些相关数据以及分析:1. 垃圾产生量据统计,2019年我国城市生活垃圾总产量达2.45亿吨,同比增长7.6%。

其中,一二线城市产生的垃圾数量尤其庞大,仅北京市一座城市就能产生每日约2.5万吨的垃圾,这些垃圾无法得到合理的处理和回收将对环境和人民的健康产生不良影响。

2. 垃圾处理方式目前,我国垃圾处理方式主要有填埋和焚烧两种。

其中,填埋为主要方式,占比高达70%。

然而,填埋却带来了大量的地下水、土地和空气污染,成为我国环保领域防治的一个难点。

拉臂车工作动态仿真分析

研 究 。 本 研 究根 据 某 汽 车 厂 提 供 的 1 4吨 级 拉 臂 车 设 计 图 纸 为 依 据 , 利 用 机 械 系 统 动 力 学 仿 真 分 析 软 件 A MS 建 立 拉 臂 车 _ 作 系 统 虚 拟 样 机 模 型 , 工 作 系统 作 业 过 程 进 行 联 合 仿 真 分 析 , 出相 关 特 征 部 位 的 力 DA y - 对 求 和位 移 变化特 性 , 利 用 A Y 为 NS S进 行 的 拉 臂 车 零 部 件 的 强 度 、 度 分 析 提 供 依 据 。 刚 关 键 词 : 拟 样 机 技 术 仿 真 A M S 虚 DA

为 了分折 方 便 , 研 究定 义 了拉 臂 转 角和 举 升角 。拉 本 臂转 角 为 装 箱 、卸 箱 工 作 过程 巾拉 臂 相对 于副 车 架 的转

车 架 上 , 考 虑 车架 、 架 、 胎 和地 面 变 形 等 对 工 作 系 不 悬 轮

统 性能 的影 响 。 13 机 械 系 统 建 模 .

建 立 虚 拟 样 机 模 型 ,模 拟 现 实 环 境 下 系 统 的 运 动 和 动 力 特性 ,并 根据 仿 真 结果 对 各 种设 计 方 案进 行 快 速 优 化对

( 箱 体装 卸 a) ( 垃 圾倾 卸 b)

图 1 拉 臂 式 垃 圾 车 作 业 工 况

拉 臂

比, 在设 计 早期 就 能确 定 关键 的设 计 参数 , 预测 产 品 系统 性能 , 以减少 产 品开 发 阶段 , 理样 机 的试制 、 验 次 数 、 物 试 节 省 设计 经 费 , 缩短 设 计周 期 , 提高 产 品 质量 及 产 品 系统

现 制 技 与 备 代 造 术 装

2 1 期 总 0期 0 第1 第2 1 0

自装卸式垃圾车拉杆式提升机构的理论分析

关键词 :自装卸式垃圾车

矢量方程

直接求导法

力矩平衡

Ab s t r a c t I n o r d e r t o g r a s p t h e d e s i g n p in r c i p l e a n d o p t i mi z a t i o n me t h o d o f he t p u l l — r o d l i t f i n g me c h a n i s m mo r e d e e p l y , t h e s t r u c t u r e a n d wo r k i n g p in r c i p l e o f t h e p u l l — r o d l i t f i n g

乍作 为 ‘ 种 垃 圾 缩 中转 站 套 使 用 的环 卫专 川 车 辆 , 主 要

架铰接 ;提升架通过 两侧4 个 滚 轮 } 翻转架f 制 轨 运 动 ; 翻 转 架 与摇 杆 通 过 铰 接 组 合 成 联 动 副 ,l } I f l l { 翻转架 } j _ 摇 朴 f J l ! 『 J

a n a l y s i s s e p a r a t e l y t o he t p u l l ・ r o d l i t f i n g me c h a n i s m we r e c a r r i e d o u t , p r o v i d i n g a

m ec ha ni s m wa s i n t r od uc ed ,a n d t he s t r uc t ur a l a n a l y s i s , t h e ki ne ma t i c a na l ys i s a n d t h e f o r c e

垃圾车拉臂系统的仿真分析与结构优化设计

河北工业大学硕士学位论文垃圾车拉臂系统的仿真分析与结构优化设计姓名:曾刚平申请学位级别:硕士专业:车辆工程指导教师:王金刚20081001河北工业大学硕士学位论文垃圾车拉臂系统的仿真分析与结构优化设计摘要随着我国经济建设的稳步前进和计算机技术的迅速发展,先进的设计方法及制造技术的应用越来越广泛。

拉臂式垃圾车产品设计与制造也需要紧随发展趋势,不断应用新技术对其进行创新设计,以提高企业的生产力,缩短产品的设计周期,减少上市时间,降低成本,提高企业产品的竞争力。

拉臂式垃圾车由汽车底盘、垃圾车厢及拉臂系统等组成。

本课题采用三维建模软件Pro/Engineer与动态仿真软件ADAMS相结合的方法对设计的垃圾车拉臂系统进行了三维建模、动力学仿真分析与结构优化设计。

然后再采用有限元分析软件对优化后的拉臂系统进行了刚度与强度校核。

为了获得拉臂系统动力学特性,为结构优化设计提供依据,首先对设计的垃圾车拉臂系统进行了动力学仿真分析,得到了液压缸推力及重要铰接点的受力曲线。

然后对各个铰接点进行敏感度分析,将敏感度高的铰接点进行参数化,得到了拉臂系统优化模型。

对结构优化后的拉臂系统进行仿真分析的结果显示,液压缸推力及重要铰接点的最大受力都得到了很大程度的改善。

钩臂液压缸推力的最大值从优化前的9.8377E+005N减小到优化后的 4.5281E+005N ,减小幅度达到53.97%;倾卸液压缸推力从优化前的2.5834E+005N减小到优化后的1.2803E+005N,减小幅度达到50.44%。

依据优化模型的仿真分析结果,利用有限元分析软件对拉臂系统的5种实际工况进行了有限元分析,得到了各工况应力较大的危险点。

结果显示优化后的拉臂系统在各个工况下的最大结构应力都在材料许可应力范围内,满足实用要求。

为进一步提高拉臂式垃圾车工作的可靠性,根据拉臂系统应力分布的特点给出了改进意见,并对改进后的拉臂系统再次进行了5种工况下的有限元分析,为样车的制造奠定了基础。