半导体制造工艺教案8-刻蚀

半导体工艺教案第八章

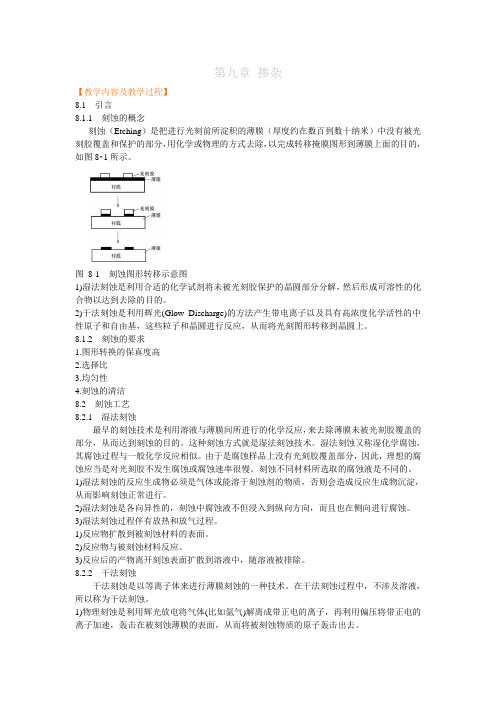

第九章掺杂【教学内容及教学过程】8.1引言8.1.1刻蚀的概念刻蚀(Etching)是把进行光刻前所淀积的薄膜(厚度约在数百到数十纳米)中没有被光刻胶覆盖和保护的部分,用化学或物理的方式去除,以完成转移掩膜图形到薄膜上面的目的,如图8⁃1所示。

图8-1刻蚀图形转移示意图1)湿法刻蚀是利用合适的化学试剂将未被光刻胶保护的晶圆部分分解,然后形成可溶性的化合物以达到去除的目的。

2)干法刻蚀是利用辉光(Glow Discharge)的方法产生带电离子以及具有高浓度化学活性的中性原子和自由基,这些粒子和晶圆进行反应,从而将光刻图形转移到晶圆上。

8.1.2刻蚀的要求1.图形转换的保真度高2.选择比3.均匀性4.刻蚀的清洁8.2刻蚀工艺8.2.1湿法刻蚀最早的刻蚀技术是利用溶液与薄膜间所进行的化学反应,来去除薄膜未被光刻胶覆盖的部分,从而达到刻蚀的目的。

这种刻蚀方式就是湿法刻蚀技术。

湿法刻蚀又称湿化学腐蚀,其腐蚀过程与一般化学反应相似。

由于是腐蚀样品上没有光刻胶覆盖部分,因此,理想的腐蚀应当是对光刻胶不发生腐蚀或腐蚀速率很慢。

刻蚀不同材料所选取的腐蚀液是不同的。

1)湿法刻蚀的反应生成物必须是气体或能溶于刻蚀剂的物质,否则会造成反应生成物沉淀,从而影响刻蚀正常进行。

2)湿法刻蚀是各向异性的,刻蚀中腐蚀液不但浸入到纵向方向,而且也在侧向进行腐蚀。

3)湿法刻蚀过程伴有放热和放气过程。

1)反应物扩散到被刻蚀材料的表面。

2)反应物与被刻蚀材料反应。

3)反应后的产物离开刻蚀表面扩散到溶液中,随溶液被排除。

8.2.2干法刻蚀干法刻蚀是以等离子体来进行薄膜刻蚀的一种技术。

在干法刻蚀过程中,不涉及溶液,所以称为干法刻蚀。

1)物理刻蚀是利用辉光放电将气体(比如氩气)解离成带正电的离子,再利用偏压将带正电的离子加速,轰击在被刻蚀薄膜的表面,从而将被刻蚀物质的原子轰击出去。

2)化学刻蚀又叫做等离子刻蚀,它与物理刻蚀完全不同,它是利用等离子体,将反应气体解离,然后借助离子与薄膜之间的化学反应,把裸露在等离子体中的薄膜,反应生成挥发性的物质而被真空系统抽离。

集成电路制造工艺之光刻与刻蚀工艺

任意粒子曝光的最高的分辨率

关于光束的线宽限制,对其他的粒子束同样适用。任何粒子束都具有波动性,即 德布罗意物质波,其波长λ与质量m、动能E的关系描述如下。粒子束的动能E为

其动量p 粒子束的波长

E 1 mV 2 2

phmV 2mE

由此,用粒子束可得到的 最 细线h 条为

、对比度

为了测量光刻胶的对比度,将一定厚度的光刻胶膜在不同的辐照剂量下曝光,然 后测量显影之后剩余光刻胶的膜厚,利用得到的光刻胶膜厚-曝光剂量响应曲线进行 计算就可以得到对比度。

光刻胶的对比度:不同的光刻胶膜厚-曝光剂量响应曲线的外推斜率。

Y2 Y1

X2 X1 光刻胶的对比度会直接影响到曝光后光刻胶膜的倾角和线宽。

根据对比度定义, Y2=0,Y1=1.0,X2=log10Dc,X1= log10Do。

正胶的对比度

p

1 log10 (Dc

Do )

Dc为完全除去正胶膜所需要的最小曝光剂量, Do为对正胶不产生曝光效果所允许的最大曝光剂量。

光刻胶的侧墙倾斜

在理想的曝光过程中,投到光刻胶上的辐照区域应该 等于掩模版上的透光区域,在其他区域应该没有辐照能 量。

显影方式与检测

目前广泛使用的显影的方式是喷洒方法。 可分为三个阶段: ①硅片被置于旋转台上,并且在硅片表面上喷洒显影液; ②然后硅片将在静止的状态下进行显影; ③显影完成之后,需要经过漂洗,之后再旋干。

喷洒方法的优点在于它可以满足工艺流水线的要求。

显影之后,一般要通过光学显微镜、扫描电镜(SEM)或者激光系统来检查图形的 尺寸是否满足要求。

8.3、光刻胶的基本属性

光学光刻胶通常包含有三种成份: ①聚合物材料(树脂):附着性和抗腐蚀性 ②感光材料:感光剂 ③溶剂:使光刻胶保持为液态

集成电路工艺:刻蚀

1. 引 言

1.1刻蚀的概念

刻蚀:它是半导体制造工艺,微电子IC制造工 艺以及微纳制造工艺中的一种相当重要的步骤。 是与光刻相联系的图形化(pattern)处理的一 种主要工艺。所谓刻蚀,实际上狭义理解就是 光刻腐蚀,先通过光刻将光刻胶进行光刻曝光 处理,然后通过其它方式实现腐蚀处理掉所需 除去的部分。随着微制造工艺的发展;广义上 来讲,刻蚀成了通过溶液、反应离子其它机 械方式来剥离、去除材料的一种统称,成为微 加工制造的一种普适叫法。

4.2常用材料的湿法刻蚀

1.二氧化硅湿法刻蚀 采用氢氟酸溶液加以进行。因为二氧化硅可与室

温的氢氟酸溶液进行反应,但却不会蚀刻硅基材 及多晶硅。反应式如下:

SiO2 + 6HF= H2[SiF6] + 2H2O 由于氢氟酸对二氧化硅的蚀刻速率相当高,在制

程上很难控制,因此在实际应用上都是使用稀释 后的氢氟酸溶液,或是添加氟化铵(NH4F)作 为缓冲剂的混合液,来进行二氧化硅的蚀刻。

下层的Ti ➢ 金属铝的刻蚀步骤多,工艺复杂

4. 湿法刻蚀

4.1 湿法刻蚀的原理

湿法刻蚀是将被刻蚀材料浸泡在腐蚀液内进行腐蚀 的技术

这是各向同性的刻蚀方法,利用化学反应过程去除 待刻蚀区域的薄膜材料

湿法刻蚀,又称湿化学腐蚀法。半导体制造业一开 始,湿法腐蚀就与硅片制造联系在一起。现在湿法 腐蚀大部分被干法刻蚀代替,但在漂去氧化硅、除 去残留物、表层剥离以及大尺寸的图形腐蚀应用方 面起着重要作用。尤其适合将多晶硅、氧化物、氮 化物、金属与Ⅲ-Ⅴ族化合物等作整片的腐蚀。

干法刻蚀是各向异性刻蚀,用物理和化学方法, 能实现图形的精确转移,是集成电路刻蚀工艺的 主流技术。

各向同性刻蚀:侧向与纵向腐蚀速度相同 各向异性刻蚀:侧向腐蚀速度远远小于纵向腐蚀

半导体行业之刻蚀工艺

1.负载效应等离子体图形化刻蚀过程中,刻蚀图形将影响刻蚀速率和刻蚀轮廓,称为负载效应。

负载效应有两种:宏观负载效应和微观负载效应。

宏观负载效应具有较大开口面积的晶圆刻蚀速率与较小开口面积的晶圆刻蚀速率不同,这种晶圆对晶圆的刻蚀速率差异就是宏观负载效应,这主要影响批量刻蚀,但对单片晶圆影响不大。

微观负载效应对于接触窗和金属层间接触窗孔的刻蚀,较小窗孔的刻蚀速率比大窗孔慢。

这就是微观负载效应(见下图(a)),产生该效应的原因是刻蚀等离子体气体难以穿过较小的窗孔,而且刻蚀的副产品也难以扩散出去。

减少工艺压力可以降低微观负载效应。

当压力较低时,平均自由程较长,刻蚀气体较易穿过微小的窗孔而接触到要被刻蚀的薄膜,从而比较容易从微小的窗孔中把刻蚀副产品去除。

由于光刻胶会溅镀沉积在侧壁上,所以图形隔离区域的刻蚀轮廓比密集区域宽,这是由于隔离图形区域缺少由邻近图形散射离子造成的侧壁离子轰击。

下图(b)说明了微观负载效应轮廓。

2.过刻蚀效应当刻蚀薄膜时(包括多晶硅、电介质以及金属刻蚀),晶圆内的刻蚀速率和薄膜厚度并不完全均匀。

因此当大部分薄膜被刻蚀移除后,留下的少部分薄膜必须移除。

移除剩余薄膜的过程称为过刻蚀,过刻蚀前的过程称为主刻蚀。

在过刻蚀中,被刻蚀薄膜和衬底材料之间的选择性要足够高才能避免损失过多的衬底材料。

在主刻蚀中,如果主刻蚀与过刻蚀使用不同的刻蚀条件,则能够改善过刻蚀中被刻薄膜和衬底材料之间的选择性,等离子体刻蚀中的光学终点侦测器可以自动停止主刻蚀而引发过刻蚀,这是因为当主刻蚀中的刻蚀剂开始刻蚀衬底薄膜时,等离子体中的成分就会发生变化。

如在多晶硅栅刻蚀中(见下图),主刻蚀不需要考虑二氧化硅的选择性。

当某些区域的多晶硅被刻蚀时,氯等离子体开始刻蚀二氧化硅,氧的辐射信号强度就会增强,从而发出一个停止主刻蚀而切换到过刻蚀的信号。

下图说明了主刻蚀和过刻蚀过程。

问题:对于一个IC芯片,多晶硅的厚度为3000A,薄膜的非均匀性为1.5%。

《半导体芯片制造技术》课件 (8)

第二节 干法刻蚀

干法刻蚀是指利用等离子体激活或高能离子束 轰击的方式来去除物质。由于在刻蚀中不使用液体, 所以称为干法刻蚀。 与湿法刻蚀相比,干法刻蚀具有如下优点: (1) 刻蚀剖面是各向异性的,具有非常好的侧壁剖 面控制; (2) 好的特征尺寸控制; (3) 最小的光刻胶脱落或粘附问题; (4) 好的片内、片间、批次间的刻蚀均匀性; (5) 较低的化学制品使用和处理费用。

二、常见薄膜的等离子刻蚀

除上述所述外,残留物、聚合物、等离子体诱 导损伤以及颗粒沾污也是实际生产中刻蚀技术的参 数。

四、超大规模集成电路对图形转移的要求

在刻蚀过程中转移图形常有如图8-8所示的三种 情况。

图8-8 刻蚀转移图形的三种常见情况

超大规模集成电路(VLSI)对图形转移的要求 主要有以下几个方面: 1.图形转移保真度要高 2.选择比要高 3.刻蚀偏差要小 4.均匀性要好 5.刻蚀的清洁

批处理工艺

非均匀性,各 向同性刻蚀, 大的钻蚀

压力计和定时 器

2μm

1981年:单片刻蚀

CF4O2

单硅片,单独的 终点检测,改进 的重复性

对氧化硅低的 选择比,各向 同性工艺

终点检测

1.5μm

1982年:单片RIE

SF6/氟利昂11, SF6/He

MFC,独立的压 力和气体流量控 制,改进的可重 复性 带真空锁腔体, 可变电极间距, 改进的可重复性

表8-1多晶硅刻蚀技术的发展

年代和反应器设计 尺寸要求 4~5μm各向同性 刻蚀 1977年以前:湿法 腐蚀 用乙酸或H2O缓冲 的HF/HNO3 批处理工艺 化学药品 主要特点 局限性和存在 的问题 光刻胶脱落、 酸槽老化、温 度敏感 控制方法

操作员判断终 点

半导体制造工艺刻蚀

半导体制造工艺刻蚀引言半导体制造工艺中的刻蚀是一项重要的工序。

在集成电路的制造过程中,刻蚀被广泛应用于制作电路各个层次的结构,包括电极、孔洞、互连线等。

刻蚀的目的是去除或改变材料表面的一部分,用于形成特定的结构,从而实现电路功能。

本文将介绍半导体制造工艺刻蚀的基本原理、常见的刻蚀方法以及一些刻蚀过程中的注意事项。

刻蚀的基本原理刻蚀是通过化学或物理方法将材料表面的一部分或全部去除,实现对材料的精确控制。

刻蚀的基本原理是在材料表面形成反应产物并将其移除。

化学刻蚀是利用化学反应溶解材料的表面。

通常使用的刻蚀液是一种含有特定化学成分的溶液,可以选择性地溶解掉被刻蚀材料的一部分。

化学刻蚀主要用于刻蚀金属材料,如铝、铜等。

物理刻蚀是通过物理方法去除材料表面的一部分。

物理刻蚀的常见方法有电子束刻蚀、离子束刻蚀和等离子体刻蚀等。

电子束刻蚀利用高速电子束的能量将材料表面的原子击碎并移除;离子束刻蚀则是利用离子束的能量将材料表面的原子击碎并移除;等离子体刻蚀则是通过在气体放电的等离子体中产生活跃化学物质,来溶解或腐蚀材料表面。

常见的刻蚀方法半导体制造过程中,常见的刻蚀方法包括湿法刻蚀和干法刻蚀。

湿法刻蚀湿法刻蚀是指使用刻蚀液对材料表面进行腐蚀或溶解的方法。

湿法刻蚀的优点是刻蚀速度快、刻蚀效果好;缺点是刻蚀过程中可能会产生有害气体,需要做好通风措施。

湿法刻蚀的常见方法有浸没刻蚀、喷雾刻蚀和旋转刻蚀等。

浸没刻蚀是将材料浸没在刻蚀液中,通过溶解蚀刻掉表面的材料。

喷雾刻蚀是将刻蚀液喷洒在材料表面,通过飞溅和冲击的方式刻蚀掉材料。

旋转刻蚀是将刻蚀液注入到旋转的容器中,利用旋转力使刻蚀液喷洒到材料表面,实现刻蚀作用。

干法刻蚀干法刻蚀是指利用气体等离子体或物理方法对材料表面进行刻蚀的方法。

干法刻蚀的优点是刻蚀过程中不产生液体,可以避免污染问题;缺点是刻蚀速度较慢。

干法刻蚀的常见方法有等离子体刻蚀、离子束刻蚀和电子束刻蚀等。

等离子体刻蚀是通过在气体放电的等离子体中产生活跃化学物质,来溶解或腐蚀材料表面。

半导体制造工艺刻蚀

成本压力

随着半导体制造工艺的不 断升级,刻蚀技术的成本 也在不断攀升,需要寻找 更经济可行的解决方案。

环保问题

刻蚀过程中会产生废气、 废液等污染物,对环境造 成一定影响,需要加强环 保处理措施。

未来发展方向与趋势

纳米级刻蚀技术

未来刻蚀技术将向纳米级 发展,进一步提高刻和精度,未来将 得到更广泛的应用。

溅射刻蚀原理

物理过程

溅射刻蚀利用高能粒子轰击被刻蚀材料 表面,使表面原子或分子获得足够能量

后以高速溅射出来。

优点

溅射刻蚀具有高刻蚀速率和低损伤特 点。

化学过程

溅射过程中,被刻蚀材料表面原子或 分子与气体反应气体发生化学反应, 生成挥发性物质。

缺点

溅射刻蚀过程中可能会对材料表面造 成损伤,且难以实现高选择性和高分 辨率刻蚀。

04

刻蚀技术应用

微电子领域应用

微电子领域是刻蚀技术应用最广泛的领域之一。在制造集成电路、微处理器、晶 体管等元器件时,刻蚀技术用于形成电路、隔离区域和电极接触等结构。

刻蚀技术能够精确控制材料的去除过程,实现高精度、高效率的加工,从而提高 电子元器件的性能和可靠性。

纳米科技领域应用

随着纳米科技的不断发展,刻蚀技术也在这一领域发挥着 重要作用。在制造纳米材料、纳米器件和纳米结构时,刻 蚀技术用于形成纳米级别的图案和结构。

其他领域应用

除了上述领域外,刻蚀技术还广泛应 用于太阳能电池、生物医学工程、航 空航天等领域。在这些领域中,刻蚀 技术用于制造特定结构和功能的元件 ,提高产品的性能和可靠性。

VS

随着技术的不断进步和应用领域的拓 展,刻蚀技术的应用前景将更加广阔 。

05

刻蚀技术发展前景与挑战

半导体制程培训CMP和蚀刻

LOGO

半导体制造工艺流程

干法刻蚀

优点:各向异性好,选择比高,可控性、灵活性、重复性好, 细线条操作安全,易实现自动化,无化学废液,处理过程未引 入污染,洁净度高。

缺点:成本高,设备复杂。

干法刻蚀方式:①溅射与离子束铣蚀 ②等离子刻蚀(Plasma Etching) ③③高压等离子刻蚀 ④高密度等离子体(HDP)刻蚀 ⑤反应离子刻蚀(RIE)

Your site here

LOGO

半导体制造工艺流程

单层金属IC的表面起伏剖面

顶层

氮化硅

Poly

n+

金属化前氧化层 侧墙氧化层 栅氧化层

垫氧 ILD

n+

场氧化层

氧化硅

Metal

氧化硅 Poly Metal

p+

p+

pห้องสมุดไป่ตู้ 外延层

n-阱 Metal

p+ 硅衬底

Your site here

LOGO

半导体制造工艺流程

Your site here

LOGO

半导体制造工艺流程

应用

化学机械抛光主要用于以下几个方面: ①深槽填充的平面化

②接触孔和过孔中的金属接头的平面化

③生产中间步骤中氧化层和金属间电介层的平面化

Your site here

LOGO

半导体制造工艺流程

CMP技术的优点:

1.能获得全局平坦化; 2.各种各样的硅片表面能被平坦化; 3.在同一次抛光过程中对平坦化多层材料有用; 4.允许制造中采用更严格的设计规则并采用更多的互连层; 5.提供制作金属图形的一种方法。 6. 由于减小了表面起伏,从而能改善金属台阶覆盖; 7.能提高亚0.5微米器件和电路的可靠性、速度和成品率; 8.CMP是一种减薄表层材料的工艺并能去除表面缺陷; 9.不使用在干法刻蚀工艺中常用的危险气体。

半导体工艺原理--刻蚀工艺

注释

对硅有选择性,对硅腐蚀速率很慢,腐蚀速率依赖于 膜的密度,掺杂等因素

是纯HF腐蚀速率的1/20,腐蚀速率依赖于膜的密度, 掺杂等因素,不像纯HF那样使胶剥离

Si3N4

HF(49%) HPO:HO(沸点:130-150℃)

Al

H3PO4:H2O:HNO3:CH3COOH(16:2:1:

1)

多晶硅 单晶硅

2021/3/14

34

其刻蚀分为两步,首先是要除去未被光刻胶保护 的硅化金属,可以采用CF4、SF6、Cl2、HCl2等都 可以用来作为硅化金属的RIE的反应气体。

对多晶硅的刻蚀采用氟化物将导致等方向性的刻 蚀,而Polycide 的刻蚀必须采用各向异性,因此采 用氯化物较好,有 Si, HCL2, SiCl4等。

2 A l 6 H 3 P O 4 2 A l( H 2 P O 4 ) 3 3 H 2

高锰酸钾腐蚀液的配方为:

K M n O 4 :N a O H :H 2 O 6 g :1 0 g :9 0 m l

高锰酸钾与铝的反应式

N a O H

K M n O 4A l K A lO 2M n O 2

22

湿法刻蚀剖面

2021/3/14

23

SiO2 的腐蚀

SiO24HFSiF42H2O SiF42HFH2(SiF6)

氟化铵在SiO2 腐蚀液中起缓冲剂的作用。这种加有氟化铵 的氢氟酸溶液,习惯上称为HF缓冲液。 常用的配方为:

HF:NH4F:H2O = 3ml:6g:10ml

2021/3/14

24

HNO3:H2O:HF(CH3COOH)(50:20:1)

HNO3:H2O:HF(CH3COOH)(50:20:1) KOH:HO:IPA(23wt%KOH,13wt%IP

第八章光刻与刻蚀工艺PPT课件

48

8.6.6 投影式曝光

优点:光刻版不受损伤, 对准精度高。

缺点:光学系统复杂, 对物镜成像要求高。

用于3μm以下光刻。

49

分步重复投影光刻机--Stepper

采用折射式光学系统和4X~5X的缩小透镜。 光刻版: 4X~5X; 曝光场:一次曝光只有硅片的一部分; 采用了分步对准聚焦技术。

KrF:λ= 248nm;

ArF:λ= 193nm;

F2激光器: λ= 157nm。

17

8.1 光刻工艺流程

高压汞灯紫外光谱

18

8.1 光刻工艺流程

ⅱ)曝光方式(曝光机) a.接触式:硅片与光刻版紧密接触。 b.接近式:硅片与光刻版保持5-50μm间距。 c.投影式:利用光学系统,将光刻版的图形投影在硅片上

光照时发生化学分解或聚合反应通过曝光转移设计图形到光刻胶上类似于照相机胶片上涂覆的光敏材料negativephotoresist负性光刻胶positivephotoresist正性光刻胶曝光后不可溶解曝光后可溶解显影时未曝光的被溶解显影时曝光的被溶解便宜高分辨率35负胶negativehotoresists

正胶的S大于负胶

42

8.3 光刻胶的基本属性

4) 光刻胶抗蚀能力 表征光刻胶耐酸碱(或等离子体)腐蚀的程度。 对湿法腐蚀:抗蚀能力较强;

干法腐蚀:抗蚀能力较差。 负胶抗蚀能力大于正胶; 抗蚀性与分辨率的矛盾:分辨率越高,抗蚀性越差;

43

8.6 紫外光曝光

光源: 紫外(UV)、深紫外(DUV);

19

接触式曝光示意图 步进-重复(Stepper)曝光示意图20

8.1 光刻工艺流程

下一代曝光方法

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

授课主要内容或板书设计

课堂教学安排

教学过程主要教学内容及步骤

导入新授刻蚀(Etching)是把进行光刻前所淀积的薄膜(厚度约在数百到数十纳米)中没有被光刻胶覆盖和保护的部分,用化学或物理的方式去除,以完成转移掩膜图形到薄膜上面的目的,如图所示。

刻蚀图形转移示意图

1)湿法刻蚀是利用合适的化学试剂将未被光刻胶保护的晶圆部分分解,然后形成可溶性的化合物以达到去除的目的。

2)干法刻蚀是利用辉光(Glow Discharge)的方法产生带电离子以及具有高浓度化学活性的中性原子和自由基,这些粒子和晶圆进行反应,从而将光刻图形转移到晶圆上。

刻蚀的要求

1.图形转换的保真度高

2.选择比

3.均匀性

4.刻蚀的清洁

8.2刻蚀工艺

8.2.1湿法刻蚀

最早的刻蚀技术是利用溶液与薄膜间所进行的化学反应,来去除薄膜未被光刻胶覆盖的部分,从而达到刻蚀的目的。

这种刻蚀方式就是湿法刻蚀技术。

湿法刻蚀又称湿化学腐蚀,其腐蚀过程与一般化学反应相似。

由于是腐蚀样品上没有光刻胶覆盖部分,因此,理想的腐蚀应当是对光刻胶不发生腐蚀或腐蚀速率很慢。

刻蚀不同材料所选取的腐蚀液是不同的。

1)湿法刻蚀的反应生成物必须是气体或能溶于刻蚀剂的物质,否则会造成

反应生成物沉淀,从而影响刻蚀正常进行。

2)湿法刻蚀是各向异性的,刻蚀中腐蚀液不但浸入到纵向方向,而且也在侧向进行腐蚀。

3)湿法刻蚀过程伴有放热和放气过程。

1)反应物扩散到被刻蚀材料的表面。

2)反应物与被刻蚀材料反应。

3)反应后的产物离开刻蚀表面扩散到溶液中,随溶液被排除。

8.2.2干法刻蚀

干法刻蚀是以等离子体来进行薄膜刻蚀的一种技术。

在干法刻蚀过程中,不涉及溶液,所以称为干法刻蚀。

1)物理刻蚀是利用辉光放电将气体(比如氩气)解离成带正电的离子,再利用偏压将带正电的离子加速,轰击在被刻蚀薄膜的表面,从而将被刻蚀物质的原子轰击出去。

2)化学刻蚀又叫做等离子刻蚀,它与物理刻蚀完全不同,它是利用等离子体,将反应气体解离,然后借助离子与薄膜之间的化学反应,把裸露在等离子体中的薄膜,反应生成挥发性的物质而被真空系统抽离。

1.等离子体的概念

2.等离子体的产生方式

(1)气体放电法通常把在电场作用下,气体被击穿而导电的现象称为气体放电。

(2)射线辐照法射线辐照法是利用各种射线或粒子束辐照,使得气体电离而产生等离子体。

8.2.3两种刻蚀方法的比较

湿法刻蚀是在水溶液下进行的,所以刻蚀速度较快,同时选择度较高,但刻蚀时是各向同性腐蚀,也就是说,除了在纵向进行腐蚀以外,在横向上也会有腐蚀,这样就造成图形转换时保真度较低,因此,湿法刻蚀不能满足超大规模集成电路制造的要求。

干法刻蚀与湿法刻蚀效果的比较

8.3干法刻蚀的应用

8.3.1介质膜的刻蚀

集成电路工艺中所广泛用到的介质膜主要是SiO2膜及Si3N4膜。

1.二氧化硅的干法刻蚀

HWP结构图

等离子体扩散腔外围磁场

(1)氧的作用在CF4中加入氧后,氧会和CF4反应释放出F原子,

因而增加F原子的含量,则增加了Si与SiO2的刻蚀速率,并消耗掉部分C,使得等离子体中碳与氟的比例下降。

(2)氢的作用

(3)反应气体在目前的半导体刻蚀制备中,大多数的干法刻蚀都采用CHF3与氯气所混合的等离子体来进行SiO2的刻蚀。

2.氮化硅(Si3N4)的干法刻蚀

圆筒形结构示意图

晶圆表面薄膜材料腐蚀完毕,必须将光刻胶去除掉,这一工序称为去胶。

常用的去胶方法有溶剂去胶、氧化去胶和等离子体去胶。

下面分别加以阐述。

1.溶剂去胶

2.氧化去胶

3.等离子体去胶

等离子体去胶设备示意图

1)系统真空度要达到3×12-2Torr(1Torr=133.322Pa),然后通入氧气,并用针型阀门调节流量。

2)高频信号源的频率是11~12MHz,输出功率为150~200W。

3)通入氧气的流量

8.4干法刻蚀的质量控制

光学放射频谱分析光学放射原理

1.光学放射频谱分析

2.激光干涉测量

激光干涉测量图形

1)激光束要聚焦在晶圆的被刻蚀区,且该区域的面积应足够大。

2)必须对准在该区域上,因而增加了设备镜片的设计难度。

3)被激光照射的区域温度升高而影响刻蚀速率,造成刻蚀速率与不受激光照射区域的不同。

4)如果被刻蚀的表面粗糙不平,则所测得的信号将很弱。

3.质谱分析

1)部分物质的质量/电荷比相同,如N2、CO、Si等,使得检测同时拥有这些成分的刻蚀时无法判断刻蚀是否完成。

2)从空腔取样的结果会影响刻蚀终点的检测。

3)设备不容易安装到各种刻蚀机上。