连接器专案改善报告

连接器质量保障措施怎么写

连接器质量保障措施怎么写连接器质量保障措施一、引言连接器作为电子设备中的重要组成部分,其质量直接关系到整个设备的性能和可靠性。

为了确保连接器质量,减少故障率,保障产品的长期稳定运行,需要采取一系列质量保障措施。

本文将从设计、材料选择、制造、测试和持续改进等方面探讨连接器质量保障措施。

二、设计阶段的质量保障措施1. 根据应用需求进行设计在连接器的设计阶段,要充分了解应用场景和需求,以确保连接器能够满足用户的特定要求。

对于需要承受高温、高湿度等特殊环境的应用,设计人员需要选择耐高温、防潮性能好的材料,并进行相应的工艺优化。

2. 使用可靠性工程方法在连接器设计的早期阶段,应该采用可靠性工程方法来分析连接器的可靠性问题,并制定相应的设计规范。

通过可靠性工程方法,可以进行可靠性评估、可靠性测试和可靠性预测,早期发现和预防潜在的质量问题。

3. 进行仿真和模拟在连接器设计过程中,通过计算机仿真和模拟的方法,可以快速进行性能优化和故障预测。

通过仿真和模拟,可以模拟连接器在不同条件下的工作情况,对连接器的设计进行评估和改进,提高产品的可靠性和稳定性。

三、材料选择阶段的质量保障措施1. 选择合适的材料连接器设计中选择合适的材料非常重要。

需要根据连接器的工作环境和要求,选择具有适当强度、耐磨损、耐高温、良好导电导热性能的材料。

同时,还要注意材料的稳定性和可靠性,确保连接器的长期使用不会出现材料老化和劣化等问题。

2. 材料供应链管理为了确保连接器使用的材料质量可靠,需要建立良好的供应链管理体系。

包括材料供应商的评估、选择和监控,建立合作伙伴关系,进行供应商的审核和认证,加强对材料供应链的管控,确保材料的来源可追溯,杜绝使用劣质材料对连接器质量造成的影响。

四、制造阶段的质量保障措施1. 设立制造质量标准制造连接器时,需要设立相应的质量标准和规范,规定连接器的生产过程、工艺流程和质量测试要求。

制造过程中需要监控关键工序,并建立相应的控制措施,确保连接器的制造符合标准要求。

连接器冲压年度总结(3篇)

第1篇时光荏苒,转眼间2023年已接近尾声。

在这一年中,连接器冲压车间在公司的领导下,全体员工的共同努力下,圆满完成了各项生产任务。

现将本年度的工作总结如下:一、生产任务完成情况1. 生产总量:本年度连接器冲压车间共生产各类连接器产品XX万件,同比增长XX%,超额完成了公司下达的生产任务。

2. 产品合格率:通过加强质量管理,本年度产品合格率达到XX%,较去年同期提高了XX个百分点。

3. 生产效率:通过优化生产流程,提高设备利用率,本年度生产效率提高了XX%,人均产值达到XX万元。

二、技术创新与设备改进1. 技术创新:本年度,车间共完成XX项技术创新项目,有效提高了生产效率和产品质量。

2. 设备改进:针对生产过程中存在的问题,我们积极改进设备,提高了设备的稳定性和可靠性。

三、人员培训与管理1. 人员培训:本年度,车间共组织XX次员工培训,提高了员工的专业技能和综合素质。

2. 管理提升:通过加强团队建设,优化管理制度,提高了车间整体管理水平。

四、安全生产与环境保护1. 安全生产:本年度,车间未发生任何安全事故,安全生产形势稳定。

2. 环境保护:我们积极落实环保措施,确保生产过程中污染物排放达标。

五、存在的问题与改进措施1. 问题:在生产过程中,部分设备存在故障率高、维修周期长等问题。

2. 改进措施:针对这些问题,我们将加大设备维护保养力度,提高设备稳定性;同时,加强与供应商的沟通,争取在设备采购环节选择更优质的产品。

六、展望未来展望2024年,连接器冲压车间将继续保持良好的发展态势,为实现公司年度目标贡献力量。

具体措施如下:1. 加强技术创新:继续加大技术创新力度,提高生产效率和产品质量。

2. 优化生产流程:进一步优化生产流程,降低生产成本,提高生产效率。

3. 提升管理水平:加强团队建设,提高员工素质,提升车间整体管理水平。

4. 安全生产与环保:加强安全生产管理,确保生产过程中安全稳定;同时,继续落实环保措施,实现绿色发展。

FPC排线接触不良改善报告

三、原因分析

3.3 再对端子下陷进行排查得知,由于端子在插入塑胶时碰变形,变形后就会导致端子下 陷。

3.3 流出原因:弹点高度管近控方式不完善,导致不良流出,目前管控方式:五金端子在冲 压出来后对端子弹点高进行管控,而组装成成品未对端子弹点进行管控,导 致在组装过程中有个别端子变形之不良品流入客户端.

FPC-0647-25-L1WGR排线接触不良改善报告

报告人:李德兵 日期:2016.16010100609 新龙料号:FPC-0647-25-L1WGR

客诉日期:2016/11/10

不良数:243PCS 不良现象:BT2668 IO板共投入9700PCS 有243PCS测试不良不良率为2.5%,其中218PCS为TF 卡无音乐,25PCS为耳机无音乐。

----责任人/完成时间:孙艳 2016/11/16

二、改善团队

工程部:邓锋/ 王松/刘文东

品管部:李德兵/杨谦惠

贸易部:孙逸致/庞媚芳

生产部:孙艳

三、原因分析

3.1 .经对从贵司带回2pcs FPC线排线厚度进行测量,排线厚度偏薄但在规格内。 测量结果:

3.2 对2PCS连接器进行CCD检查发现第24PIN有下陷现象,当端子下陷后与FPC排线接触不 良,导致无功能。

总结: 1.由于端子在插入塑胶时碰变形,当端子变形后会导致端子下陷,端子下陷后就会与FPC排 线接触不良导致TF卡无音乐. 2.弹点高度管控方式不完善导致不良品流失至客户端.

四、临时对策:

4.1 新龙厂内库存:5K,全数退回制造重新检测后再出货。 重工方式:拆包装--》CCD检查弹点高度--》QA抽检--》包装入库

4.2 在途品:无

4.3 客户端物料:243PCS,退回新龙换货处理。。

N431改善报告

汤道慧

Y

N

东威 库存

1、东威厂内库存0PCS; 2、半成品库存为7000Pcs,安排人员拿出去清洗及用气枪各 个吹穴内,禁止组装后在吹

秦涛

Y

已完成

Suzhou DongWei Connector Electronics Co .,Ltd

原因分析(Describe the cause) 卡扣损坏:

机械&模具

1、异物 脏污: 1.取厂内库存品进行确认,个别产品表面纤维状的细丝,与客户反映情况类似,确认 为胶布线絮; 2.厂内对各个生产环节进行检查,寻找胶布线絮产生来源,发现在预组装卡勾工站作业 员将线胶布缠在指套上面用来减轻手指疼痛,胶布上的线絮在组装卡勾时被刮下来粘在 塑胶上,然后流到成品段

Suzhou DongWei Connector Electronics Co .,Ltd

Suzhou DongWei Connector Electronics Co .,Ltd

临时措施(Temporary Action )

项目

对策内容

执行人

对客户的影响 是否受控

完成时间

客户不良 信息传达

由品质部课长陶运兵将连接器异物客诉问题打印并传达厂内相 关职责部门

陶运兵

N/A

已完成

客户端

客户端产生不良品不良品换货处理,已完成;

苏州东威连接器电子有限公司

分析报告

制作:陶运兵 2013-10-5

Suzhou DongWei Connector Electronics Co .,Ltd

不合格内容描述(Non-Conpliance)

序号 1 2 项目 what where

N431

详细描述

JACK连接器8D报告(凸点缺失 缺料)

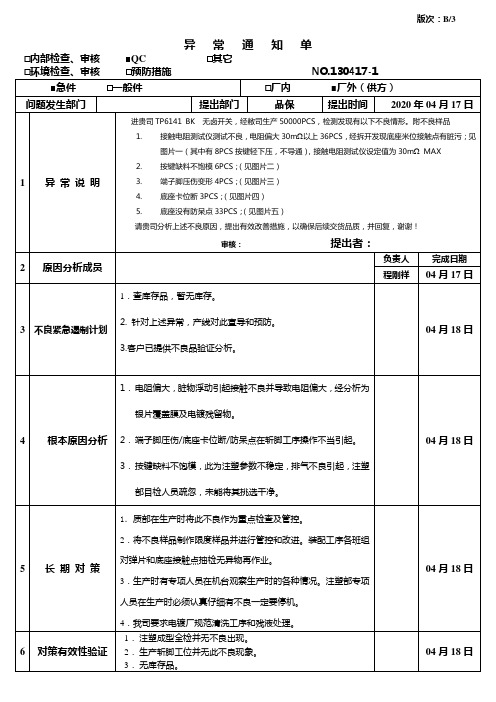

6

对策有效性验证

1.注塑成型全检并无不良出现。

2.生产斩脚工位并无此不良现象。

3.无库存品。

04月18日

7

再现性预防

1.IPQC对斩脚和注塑工位加严此不良的检查力度。

2.制不良限度样品教育全检/生产员工的品质意识。

04月18日

8

批准:审核:报告人:

以上2~8项由问题发生单位填写,急件24小时内回复。

1.查库存品,暂无库存。

2. 针对上述异常,产线对此宣导和预防。

3.客户已提供不良品验证分析。

04月18日

4

根本原因分析

1.电阻偏大,脏物浮动引起接触不良并导致电阻偏大,经分析为银片覆盖膜及电镀残留物。

2.端子脚压伤/底座卡位断/防呆点在斩脚工序操作不当引起。

3.按键缺料不饱模,此为注塑参数不稳定,排气不良引起,注塑部目检人员疏忽,未能将其挑选干净。

□实际完成日期及验证情况

验证者:

2.按键缺料不饱模6PCS;(见图片二)

3.端子脚压伤变形4PCS;(见图片三)

4.底座卡位断3PCS;(见图片四)

5.底座没有防呆点33PCS;(见图片五)

请贵司分析上述不良原因,提出有效改善措施,以确保后续交货品质,并回复,谢谢!

审核:提出者:

2

原因分析成员

负责人

完成日期

程刚祥

04月17日

3

不良紧急遏制计划

04月18日

5

长期对策

1.质部在生产时将此不良作为重点检查及管控。

2.将不良样品制作限度样品并进行管控和改进。装配工序各班组对弹片和底座接触点抽检无异物再作业。

3.生产时有专项人员在机台观察生产时的各种情况。注塑部专项人员在生产时必须认真仔细有不良一定要停机。

SMP 及绝缘子类电连接器焊接质量改进方案研究

SMP 及绝缘子类电连接器焊接质量改进方案研究王胜【摘要】某工程大量应用某型电连接器(SMP 和绝缘子),以实现高密度硬装互联,该类电连接器装配精度要求高,装焊难度大。

为了满足产品的装焊质量及电性能要求,针对该类电连接器的装配问题,从焊前处理、焊接过程控制和机械加工质量控制等方面着手对该类电连接器焊接质量的改进方案进行了试验与探究,提出了4种改进方案,包括焊前去金处理、腔体焊前去毛刺与超声清洗、设计制作装焊夹持工装与机械加工专用特型刀具,并通过对比试验验证了各个方案对焊点质量提升的有效性。

%The electric connectors,such as SMP sockets or insulator,which with precision and difficult assembly,has been widely applied in certain project.In this paper,the welding quality improvement schemes of the electric connector were explored from aspects of preprocessing before welding,welding process control and mechanical processing quality control, to meet the welding quality and the electrical requirements including removing the gold layer,deburring and ultrasonic clean-ing,designing clamping fixtures and special cutting tool,and at last the solutions were verified by contrast tests.【期刊名称】《新技术新工艺》【年(卷),期】2014(000)011【总页数】3页(P129-131)【关键词】SMP插座;绝缘子;焊接【作者】王胜【作者单位】中国电子科技集团公司第十研究所,四川成都 610036【正文语种】中文【中图分类】TS293+.5某工程大量应用了SMP及绝缘子类电连接器,以实现高密度硬装互联,该类电连接器对装配精度及焊接质量要求很高,装焊难度大,在以往产品中曾频繁出现由于SMP和绝缘子焊接问题导致的产品质量问题,调试过程中需不断进行二次返修才能满足产品装焊质量及电性能要求,本文主要从4个方面研究了提升该类电连接器焊接质量的方法。

电池连接器改善报告

报告人:邓锋 日期:2017.2.6

一、不良描述

客户料号:SPH-650R 新龙料号:BT-0042-L1G 客诉日期:2017/1/22 不良率:2PCS 不良现象:产品BT-0042-L1G 在做整机测试過程中,發現与电池有接触不良导致手机不能 正常开机的現象.

问题样机分析:

判定结果:问题样机是由于电池连 接器导致接触不良,不能正常开机 第一步:将金 手指涂黑

第二步: 正常装配电池

第三步:验证结果 电池连接器不良 金手指没有接触痕迹

电池连接器 良品 金手指没有明显接触痕迹

二、改善团队

工程部:邓锋/ 王松/刘文东

品管部:杨谦惠/柯望春

贸易部:孙逸致/庞媚芳

生产部:孙艳/杨冬桃

3.4 既然弹片变形量正常,为什么会出现接触不良的现象呢?让我们再进一步分析 电池接触模拟图

电池金手指与弹片接触安全距离仅有0.2, 而电池斜插会对弹片产生向下变形的分 解力,弹片一旦向下变形就会接触在塑 胶隔栏上而不是金手指上,最终产生与 电池接触不良的隐患。

制程检验

成品增加弹片形状孔规全检

为有效管控制程弹 片组装导致的变形 不良,成品增加孔 规全检,能顺利放 入孔规为OK,反之 NG.

三、原因分析

3.1 将客户提供的不良品进行分析测量发现,良品与不良品弹片位置尺寸存在如下差异。 良品 不良品

标准尺寸:2.30+/-0.25 良品测量数据2.362 不良品测量数据2.029 变形量:0.333mm;

三、原因分析

3.2 电池连接器弹片变形分析:

因为电池在装配时,有一定的插入角度,虽然连 接器弹片能在电池金手指表面往上滑动,但因每 次斜插的角度不同导致弹片受力分解的方向力度 都不一样,因而如右图所示的弹片变形量是正常 的。

连接器厂年度总结(3篇)

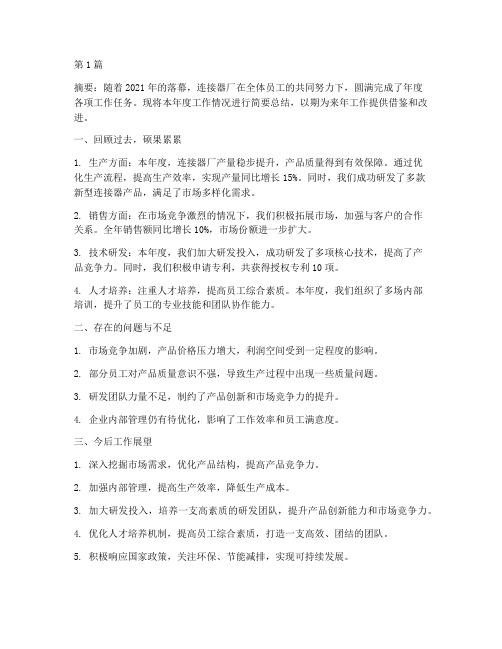

第1篇摘要:随着2021年的落幕,连接器厂在全体员工的共同努力下,圆满完成了年度各项工作任务。

现将本年度工作情况进行简要总结,以期为来年工作提供借鉴和改进。

一、回顾过去,硕果累累1. 生产方面:本年度,连接器厂产量稳步提升,产品质量得到有效保障。

通过优化生产流程,提高生产效率,实现产量同比增长15%。

同时,我们成功研发了多款新型连接器产品,满足了市场多样化需求。

2. 销售方面:在市场竞争激烈的情况下,我们积极拓展市场,加强与客户的合作关系。

全年销售额同比增长10%,市场份额进一步扩大。

3. 技术研发:本年度,我们加大研发投入,成功研发了多项核心技术,提高了产品竞争力。

同时,我们积极申请专利,共获得授权专利10项。

4. 人才培养:注重人才培养,提高员工综合素质。

本年度,我们组织了多场内部培训,提升了员工的专业技能和团队协作能力。

二、存在的问题与不足1. 市场竞争加剧,产品价格压力增大,利润空间受到一定程度的影响。

2. 部分员工对产品质量意识不强,导致生产过程中出现一些质量问题。

3. 研发团队力量不足,制约了产品创新和市场竞争力的提升。

4. 企业内部管理仍有待优化,影响了工作效率和员工满意度。

三、今后工作展望1. 深入挖掘市场需求,优化产品结构,提高产品竞争力。

2. 加强内部管理,提高生产效率,降低生产成本。

3. 加大研发投入,培养一支高素质的研发团队,提升产品创新能力和市场竞争力。

4. 优化人才培养机制,提高员工综合素质,打造一支高效、团结的团队。

5. 积极响应国家政策,关注环保、节能减排,实现可持续发展。

总之,2021年连接器厂在全体员工的共同努力下,取得了显著成绩。

在新的一年里,我们将继续发扬优良传统,努力克服困难,为实现企业高质量发展而努力奋斗。

第2篇一、前言时光荏苒,转眼间一年又即将过去。

在过去的一年里,连接器厂在全体员工的共同努力下,克服了重重困难,取得了显著的成绩。

现将本年度工作总结如下:二、工作回顾1. 生产方面本年度,我厂严格按照生产计划,加大生产力度,确保了订单的按时交付。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

更改前说明:产品不平整,直 接压下很容易压偏产品。 不良现象:容易造成连接器压 伤

改 善 前

改 善 后

更改后说明:在上面安装一个 缓冲弹力装置,可以提前将产 品压平后再进行测试。

Step

4

效果确认与再发防止 Verification of effectiveness/ Recurrence prevention

1、将更改治具动作加入 SOP 2、5.10全面导入使用

P D A C

制程试验

1

实施日期: 5.5—5.10 实施对象: SMT测试 负责人: 党攀、陈唐霞

0.94

0.8 0.6 0.4 0.2 0

0.4

下降 0.54%

改善前

改善后

Step

3

对策拟定与实施

Permanent corrective action

0.50% 0.45% 0.40% 0.35% 0.30%

0.26%

0.25% 0.16% 0.13% 85 31

A 12 0 E5 M4 A 60 2 E5 D

0.25% 0.20% 0.15% 0.09% 21

A 95 2 E5 D

424 241

0.14% 214

0.12% 5

0.10% 0.05% 0.00%

4500 4000 3500 3000 2500 2000 1500 1000 500 0

2月

4213 0.36% 3876 0.32% 2906 0.21% 1623 0.20%

0.40%

达成目标 0.30%

2313 0.19% 0.25% 0.20% 0.15% 0.10% 0.05% 0.00%

1.将与供应商提供后续制作 方法 2.6.25全部导入更改治具

P D A C

制程试验

0.5 0.4 0.3 0.2 0.1 0

实施日期:5.15-5.24 实施对象: SMT测试 负责人:党攀、陈唐霞

0.43

下降 0.36%

0.07

改善前

改善后

Step

3

对策拟定与实施

Permanent corrective action

2.测试合格产品须安排人员进行全检,统计不良。 3.每班测试不良品,须安排专人进行检验与统计。

Step

5

水平展开

Spread Out

水平展开

通过改善作业员的操作手势与治具更改,连接器压伤不良比例有了较好 下降趋势:DE5294D、DE5358A、DE4644A

DE5294D: 改善前:0.26% DE5358A: 改善前:0.25%

Step

4

效果确认与再发防止 Verification of effectiveness/ Recurrence prevention

连接器压伤改善前后对比数据:(月统计)

月份 2月份 3月份 4月份 5月份 6月份 连接器压伤 1623 4213 3876 2906 2313 检验数 782430 1178622 1213451 1441550 1173597 不良率 0.21% 0.36% 0.32% 0.20% 0.19%

连接器压伤改善前后对比数据:(单机种)

机种

DE5294D DE5358A DE4644A

改善前

0.26% 0.25% 0.43%

改善前后数据对比

改善后

0.17% 0.16% 0.07%

0.50% 0.40% 0.30% 0.20% 0.10% 0.00%

0.43% 0.26% 0.17% 0.25% 0.16% 0.07% DE5294D DE5358A 改善前 改善后 DE4644A

Step

0

基本资料——小组成员工作职责

Basic information

组长:负责组织QCC小组成员的周期性会议,督促QCC小组 活动的开展和任务清单进度; 副组长兼技术指导:负责QCC小组的技术指导,指导督促 QCC小组中工艺、生产、品质成员的工作,完成 QCC改善跟 进报告; 工艺:分析当前问题所在并提出改善措施、制订标准化文件和 小组活动任务清单,监督生产执行标准化文件; 生产:提出合理化建议、严格执行标准化文件; 品质:提出合理化建议、监控验证方案、提报验证结果以及收 集品质数据、监督生产执行标准化文件。

挑战目标

经过连接器改善小组所有成员一致决定,将设定两个不良目标:

设定目标:连接器压伤降低0.1%,设定为 0.20%

挑战目标:在设定目标的基础上现降低0.1%,设定为 0.10%

Step

2

现况分析

Fact & Data Finding analysis

针对连接器压伤比例较高机种统计数据如下:(2-4月)

Step

0

基本资料——活动计划

Basic information

第19 周 第20 周 第21周 第22周 第23周 第24周

计划 实际

第25周 第26周

1.问题定义\目标设定 2.现况分析

3.对策拟定与实施

4.效果确认\防止再发

5.水平展开

6.标准化与认知 7.残余与潜在问题 8.整理结案报告

组名:前进队 日期:2012-5-10

Step

0

基本资料——改善小组简介

Basic information

组名

项目 所属 组长 小组人数 活动期间 活动口号 肖强 10人 5月~6月

前进队

连接器压伤专案改善 SMT测试 副组长 成立时间 活动次数 丁圣 2012年5月10日 8次

人无信而不立,司无质而无市。

0.35%

3月

4月

5月

6月

结论:连接器压伤在更改作业手法与治具后,均在5-6月份完成0.20%.

Step

4

效果确认 Verification of effectiveness

改善效益:

根据2-4月平均不良比率数据算出: 5-6月节约连接器数量x连接器单价x 月/年=改善效益

628PCS/月x3元/PCSx12月/年= ¥

对策一:操作手势不正确

改 善 前

更改前说明:作业员放板手 指未按到位 不良现象:连接器压伤

改 善 后

更改后说明:先将产品放 到治具槽内,再用手指将 产品连接器轻轻按压平整。

Step

3

对策拟定与实施 Permanent corrective action

对策二:DE5294D测试治具更改

1.增加治具槽位固定 2.增加弹力柱

5

424 241

5449

170906 56527

0.09%

0.25% 0.43%

Step

2

现况分析

Fact & Data Finding analysis

各机种连接器不良趋势图

2000 1800 1600 1400 1200 1000 800 600 400 200 0

1882 0.43%

要改善机种: DE 5294D\DE535 8A\DE4644A

对策三:DE5358A测试治具更改

改 善 前

此处2根测试针将产品顶起,连 接器位很难固定好。

改 善 后

此处2根测试针降低高度,保证 产品不会偏移,避免压伤.

Step

3

对策拟定与实施 Permanent corrective action

对策三:DE4644A测试治具更改

1.增加弹力柱

2.增加治具槽位固定

机种 DE5294D DE4797D DE5260A DE5226A M4E5012A 连接器压伤 1882 214 21 85 31 检验数 712543 156065 16959 66758 19281 不良率 0.26% 0.14% 0.12% 0.13% 0.16%

DE5295A

DE5358A DE4644A

22,608

总效益: ¥22,608 (RMB/年)

Step

4

效果确认与再发防止 Verification of effectiveness/ Recurrence prevention

再发防止

防止后续不良能够追究到责任人、相关治具及异常数量统计与原因分析。

1.作业人员对自己测好的产品在托盘上作个人代码,以便追溯。

Step

1

问题定义/目标设定

Problem definition /Improvement subject & Target setup

连接器不良目标

0.35% 0.30% 0.25% 0.20% 0.15% 0.10% 0.05% 0.00%

0.30%

0.1%

0.20%

0.1%

0.10%

现况

设定目标

2-4月 份 连 接 器 压 伤 不 良 趋 势 图 5000 4000 3000 2000 1000 0

2月份 3月份 4月份

4213 0.36% 0.21% 1623

3876 0.32%

0.40% 0.30% 0.20% 0.10% 0.00%

连接器压伤

不良率

结论: 由上推移图可以看出, 2-4月份平均不良为:0.30%

1.增加治具槽位固定 2.增大治具拐角弧度

1.将与供应商提供后续制作 方法 2.6.15全部导入更改治具

P D A C

制程试验

0.25

0.25 0.2

实施日期:6.1—6.15 实施对象: SMT测试 负责人:党攀、陈唐霞

0.16

0.15 0.1

下降 0.09%

0.05 0

改善前

改善后

Step

3