锌铝涂镀涂料

锌铝涂层介绍范文

锌铝涂层介绍范文锌铝涂层是一种常用的薄膜涂层,由锌、铝和其他添加剂组合而成。

它具有优异的耐腐蚀性能和良好的附着力,广泛应用于汽车、建筑、电子、航空航天等领域。

锌铝涂层可分为热浸锌铝涂层和电镀锌铝涂层两种类型。

热浸锌铝涂层是通过先将工件表面清洗干净,然后浸泡在熔融的锌铝合金中,形成一层锌铝合金薄膜。

电镀锌铝涂层则是将工件浸泡在含有锌铝离子的电解液中,通过电流作用将锌铝离子还原为金属锌铝,附着在工件表面。

锌铝涂层具有很多优点。

首先,它具有优异的耐腐蚀性能。

锌铝合金中的锌和铝分别具有自愈性和阻隔性,能够有效地保护基材不受腐蚀。

其次,锌铝涂层还具有良好的耐磨性和耐热性,能够长时间保持外观光洁和抗刮擦能力,并能在高温环境下保持稳定性。

此外,锌铝涂层还具有良好的附着力和硬度,不易剥落和变形。

在机械加工或组装过程中,涂层不易受损,有利于提高产品的使用寿命和性能。

锌铝涂层具有广泛的应用。

在汽车行业中,它常被用于汽车外部零部件,如车身板材、车轮和排气管等,能够有效地保护车身免受腐蚀和磨损。

在建筑行业中,锌铝涂层常被用于屋顶、立面和室外设施等,能够抵御恶劣的大气环境条件,并且具有良好的光学效果和抗污能力。

在电子行业中,锌铝涂层常被用于电子元件和电路板等,能够提供可靠的防腐保护和电磁屏蔽性能。

在航空航天领域,锌铝涂层常被用于飞机结构和设备部件,能够提供高强度和长期的耐蚀性。

锌铝涂层的生产工艺相对简单,可以采用热浸锌或电镀的方式进行。

热浸锌工艺需要在高温下进行,通常需要设备和设施的支持。

电镀锌铝工艺则需要电化学设备和成型模具的支持。

无论采用哪种工艺,都需要严格控制涂层的成分和厚度,以确保涂层的质量和性能。

然而,锌铝涂层也存在一些局限性。

首先,锌铝合金的成本相对较高,导致锌铝涂层的价格也较高。

其次,锌铝涂层的色泽相对较浅,不如其他涂层那样丰富。

最后,锌铝涂层不适用于高度酸性或碱性环境下,容易受到腐蚀。

总的来说,锌铝涂层是一种性能卓越的薄膜涂层,具有优异的耐腐蚀性能和良好的附着力。

锌铝镁镀层成分比例-概述说明以及解释

锌铝镁镀层成分比例-概述说明以及解释1.引言1.1 概述锌铝镁镀层是一种新兴的防腐涂层技术,由锌、铝、镁等元素构成。

在现代工业中,防腐涂层起到保护基材不受腐蚀的作用,锌铝镁镀层因其独特的组成和性能,逐渐成为研究和应用的热点。

锌铝镁镀层通常由锌、铝和镁的不同比例组成。

这三种元素的含量比例对镀层的性能有着重要影响。

在镀层成分比例的优化过程中,我们需要考虑多个因素,如各元素的电化学性质、镀液的配方和工艺等。

目前已经有很多研究和实践经验表明,适当的成分比例可以提高镀层的耐腐蚀性能、硬度和附着力等关键指标。

本文将对锌铝镁镀层的成分比例进行深入探讨,并探索优化成分比例的方法。

首先,我们将介绍锌铝镁镀层的定义和特点,包括其优越的耐腐蚀性能、高温抗氧化性能和良好的力学性能等。

然后,我们将详细介绍锌铝镁镀层在不同领域的应用,例如汽车制造、船舶建造和建筑领域等。

接着,我们将对锌铝镁镀层的成分比例进行研究,并讨论如何通过调整比例来优化镀层的性能。

最后,我们将展望锌铝镁镀层成分比例的未来发展趋势,探索更多的研究方向和应用领域。

通过本文的研究,我们可以更好地理解锌铝镁镀层的成分比例对其性能的影响,并为该技术的进一步发展提供有效的指导和参考。

希望通过这篇文章的阐述,能够为相关研究人员和工程师带来一些启发和帮助。

1.2文章结构文章结构是指文章的整体组织框架和内容安排。

一个清晰、有层次的文章结构能够帮助读者更好地理解和理解文章的内容。

本文的结构分为引言、正文和结论三个主要部分。

引言部分旨在引入文章的研究背景和目的。

首先,对锌铝镁镀层的定义和特点进行说明,介绍它的基本概念和主要特性,让读者对锌铝镁镀层有一个初步的了解。

然后,简要介绍本文的结构,包括主要章节和各章节的内容安排,以便读者能够对全文有一个整体的把握。

最后,明确本文的目的,即研究锌铝镁镀层成分比例的优化方法和未来发展趋势。

正文部分是本文的核心内容,包括锌铝镁镀层的定义和特点、应用领域,以及成分比例和优化方法等方面的介绍。

锌铝涂层防腐蚀保护原理

锌铝涂层防腐蚀保护原理锌铝涂层是一种常用的防腐蚀保护措施,它能够有效地保护金属表面免受腐蚀和氧化的侵害。

下面将详细介绍锌铝涂层的原理以及其防腐蚀保护机制。

锌铝涂层是由锌和铝的合金组成,其特点是既具备了锌的优异的防腐蚀性能,又不同于纯锌的易剥离性能。

锌铝涂层通过在金属表面形成一层致密的锌铝合金保护层,阻止了氧、水分和气体对金属的侵蚀。

具体来说,锌铝涂层的防腐蚀保护原理主要可以归结为以下几点:1.电化学保护:锌铝涂层作为一种活性金属,在与金属结构接触的情况下,会形成一个微观的原电池。

在这个电池中,锌铝作为阴极吸收外部环境中的电流,而金属表面则变成阳极,由于电流的流动,金属表面的氧化反应被修复,从而防止了金属的进一步腐蚀。

2.阻隔屏障:锌铝涂层在金属表面形成一层均匀致密的保护层,能够阻止氧气、水分和气体等腐蚀介质对金属的直接接触,从而减少了腐蚀的可能性。

这一层致密的保护层可以有效地减少金属表面的腐蚀速率,延长金属的使用寿命。

3.沉积层效应:锌铝涂层中的锌和铝合金元素会在金属表面持续析出,形成一种具有良好的附着力和维持时间的沉积层。

这种沉积层不仅能够提供额外的防腐蚀保护性能,还能够在涂层破损时自愈,形成自我修复能力,从而保护金属表面免受进一步腐蚀的侵害。

4.耐氧化性:锌铝涂层中的铝具有较高的抗氧化能力,能够抑制锌层的氧化反应,降低涂层中锌的消耗和破损。

同时,铝的加入还能够增加涂层的粘合力和耐磨性,提高涂层的整体性能。

总结起来,锌铝涂层的防腐蚀保护原理主要涉及电化学保护、阻隔屏障、沉积层效应和耐氧化性等机制。

它能够通过形成致密的保护层、提供自我修复能力以及耐腐蚀性能,有效地保护金属不被氧化和腐蚀,延长金属的使用寿命。

在实际应用中,锌铝涂层广泛应用于室外设备、桥梁、船舶、油田设备、建筑结构等领域,取得了良好的防腐蚀效果。

锌铝涂层防腐蚀保护原理

约 2.2 kg/l

1.0 – 1.3 kg/l

吸油性 比表面积 (Fischer)

约 6.5 g/100g 约 2500 cm2/g

20 - 25 g/100g 11000 – 13000 cm2/g

平均颗粒大小 dF (FSSS) RRS (DIN 4190)

2-4 µm

(0,65 – 1,0 µm) 约 18 µm

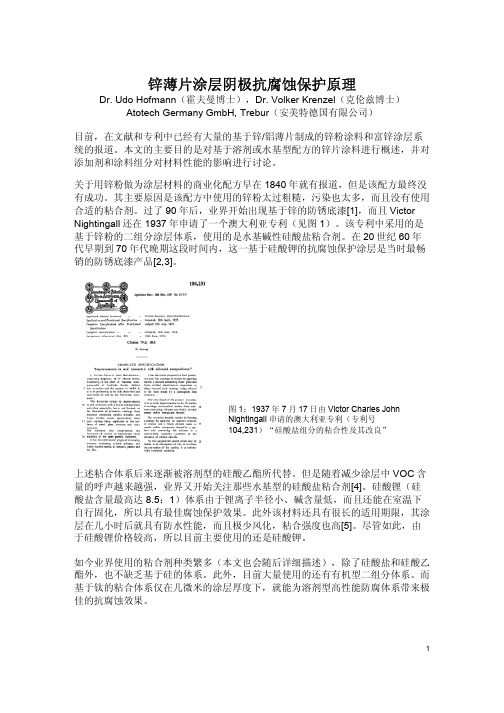

锌粉和锌片的对比

虽然在 20 世纪 60 年代早期就已经出现了锌片的使用[8],但是通常说到基于锌的 防锈底漆时,我们通常都认为锌粉是其活性颜料。在随后的底漆开发中,尽管也有 关于锌片颜料的报道,然而在实际应用中都没有获得什么突破[6-9].

下表(表 1)显示了锌粉和锌片各种典型性质的对比。这些涂层的腐蚀保护效果主

锌薄片涂层阴极抗腐蚀保护原理

Dr. Udo Hofmann(霍夫曼博士),Dr. Volker Krenzel(克伦兹博士) Atotech Germany GmbH, Trebur(安美特德国有限公司)

目前,在文献和专利中已经有大量的基于锌/铝薄片制成的锌粉涂料和富锌涂层系 统的报道。本文的主要目的是对基于溶剂或水基型配方的锌片涂料进行概述,并对 添加剂和涂料组分对材料性能的影响进行讨论。 关于用锌粉做为涂层材料的商业化配方早在 1840 年就有报道,但是该配方最终没 有成功。其主要原因是该配方中使用的锌粉太过粗糙,污染也太多,而且没有使用 合适的粘合剂。过了 90 年后,业界开始出现基于锌的防锈底漆[1],而且 Victor Nightingall 还在 1937 年申请了一个澳大利亚专利(见图 1)。该专利中采用的是 基于锌粉的二组分涂层体系,使用的是水基碱性硅酸盐粘合剂。在 20 世纪 60 年 代早期到 70 年代晚期这段时间内,这一基于硅酸钾的抗腐蚀保护涂层是当时最畅 销的防锈底漆产品[2,3]。

热喷涂锌、铝防腐蚀涂层的典型应用

一、抗大气腐蚀涂层的应用钢结构厂房、钢箱梁桥、电视铁塔、大楼天线、送变电站、钢制灯杆等户外钢结构,这些钢构件因长期暴露在大气中,受到气候变化和日晒雨淋,表面迅速氧化,生成一层三氧化二铁,严重影响钢结构的强度及使用寿命。

为防止钢结构表面的氧化,以往一般都采用油漆保护,其防腐年限一般在3-5年,因此需要经常性进行维修、保养,常见的方法就是拷铲油漆,耗费大量人力物力。

现采用钢结构表面喷锌、喷铝工艺加以保护,防腐年限可达30年以上无需保养。

如在锌铝涂层外再加油漆封闭,则防腐年限更长。

钢结构表面只有喷锌、喷铝后,才能真正起到阳极保护作用,从而达到钢结构长效防腐之目的。

因此国家许多重大工程及市政项目被指定采用该工艺。

如:长江三峡永久闸门、上海东方明珠电视塔、杨浦大桥主护杆、广州市内环高架钢梁、上海证券大厦钢结构天线、浦东机场路共同沟爆气管道、上海南桥50万千瓦变电站等等,以确保重大工程的百年大计。

二、抗水腐蚀涂层钢制水闸门是水力发电站、水库中控制水量的主要钢结构,它一部分长期浸没水中,表面受到微生物侵蚀(如钉蝎的吸附,其排泄物呈酸性)。

另一部分长期暴露在大气中,特别是水线部分,受到冲浪和水面上漂浮物的冲击,同时又受到涨潮、落潮的影响,使这部份钢结构表面经常干湿交替,特别容易生锈。

现在采用线材喷锌、喷铝工艺,大大提高了钢闸门的耐蚀性,比原来采用的油漆工艺防腐年限提高5~6倍。

三、喷锌、喷铝工艺与同类工艺性能比较(热镀锌工艺)1、热镀锌工艺预处理采用酸洗、磷化工艺,工件表面会有酸、碱液的残余物,留下了腐蚀的隐患,使热镀锌层容易产生脱落。

喷锌、喷铝工艺预处理采用喷砂工艺,故工件表面非常清洁毛糙,表面喷锌、喷铝后不会产生由内向外的腐蚀,从而不会产生锌层脱落现象。

2、热镀锌工艺有一定的温度,约440℃左右,故工件热镀后会产生变形;而喷锌、喷铝工艺喷涂时的温度很低,工件表面温度<80℃,因此工件不变形。

3、采用热镀锌工艺,工件受镀槽长×宽×高的限制;而采用喷锌、喷铝工艺则工件没有限制。

锌铝涂层表面处理

锌铝涂层表面处理锌铝涂层表面处理是一种常见的表面处理技术,用于增强材料表面的耐腐蚀性能和机械强度。

本文将介绍锌铝涂层的制备方法、特点和应用领域。

一、制备方法:锌铝涂层的制备方法主要有电解沉积法和热浸镀法两种。

1. 电解沉积法:电解沉积法是一种通过电解过程在基材表面沉积锌铝合金的方法。

首先将基材表面进行清洁和预处理,然后将基材浸入含有锌和铝离子的电解液中,通过电流作用使得锌和铝离子在基材表面沉积形成合金层。

2. 热浸镀法:热浸镀法是一种通过在高温下将基材浸入锌铝合金溶液中使合金沉积在基材表面的方法。

首先将锌铝合金溶液加热至一定温度,然后将基材浸入溶液中,经过一定时间后取出,使得锌铝合金在基材表面形成涂层。

二、特点:锌铝涂层具有以下特点:1. 耐腐蚀性能好:锌和铝都具有良好的耐腐蚀性能,将其形成合金涂层后可以进一步提高材料的抗腐蚀能力,延长使用寿命。

2. 机械强度高:锌铝合金涂层具有较高的硬度和强度,可以增强材料的机械强度,提高抗磨损能力。

3. 良好的附着力:锌铝涂层与基材之间具有良好的结合力,不易剥落。

4. 厚度可调节:锌铝涂层的厚度可以根据需要进行调节,适用于不同的应用场合。

三、应用领域:锌铝涂层广泛应用于各个领域,主要包括以下几个方面:1. 汽车工业:锌铝涂层可以用于汽车零部件的防腐蚀处理,提高零部件的耐用性和安全性。

2. 电子工业:锌铝涂层可以用于电子器件的表面处理,提高器件的抗氧化和耐腐蚀能力。

3. 建筑工业:锌铝涂层可以用于建筑材料的防腐蚀处理,延长建筑材料的使用寿命。

4. 航空航天工业:锌铝涂层可以用于航空航天设备的表面处理,提高设备的耐腐蚀性能和机械强度。

5. 其他领域:锌铝涂层还可以应用于冶金、化工、能源等领域,提高材料的性能和使用寿命。

总结:锌铝涂层表面处理是一种常见的表面处理技术,通过电解沉积法或热浸镀法可以在材料表面形成锌铝合金涂层。

锌铝涂层具有耐腐蚀性能好、机械强度高、附着力良好等特点,广泛应用于汽车工业、电子工业、建筑工业、航空航天工业等领域。

锌铝涂层产品

Danny Ko 06 Nov 2007

锌鋁涂層产品应用

含锌铝涂层在紧固件中应用日益增多, 主要有以下优点 :

无氢脆问题 适用于抗拉伸的螺栓 (PC 10.9 以上) 即使很薄的涂层也能对腐蚀提供足够的保护 (8 – 12 µm) 涂层无铬,无毒 使用含有润滑剂的封闭剂实现对扭矩拉伸性质的精确控制 耐腐蚀性 (> 1000 h NSS ) 不需要另外的除氢热处理 and Confidential

不含六价铬的锌铝涂层系统

市场上现有的不同工艺流程

锌鋁涂層(含溶剂) + 无机顶涂涂层 颜色 银色

硬化温度 320 °C / 200 °C

鋅美特Zintek® 型号

锌鋁涂層(溶剂基) + 无机顶涂层 颜色 银色

硬化温度 230 °C / 80 °C

TECHSEAL THINNER – 用于稀释顶涂涂层的不同溶剂 z

4

Proprietary and Confidential

Zintek 200 工艺步骤

前处理

涂装

Flash-off (预干燥)

烘烤

工件冷却

除腊 喷丸 (酸洗) (磷化)

浸渍 旋转甩干 浸渍 滴干 喷涂, 或静电的 旋涂

连续炉 箱式炉 感应干燥

锌鋁涂層(溶剂基) + 无机顶涂层, 不同颜色

色彩 银色和黑色 (底层和顶层)

硬化温度 210 °C / 210 °C

3

Proprietary and Confidential

锌鋁涂層系统

概述

ZINTEK 200 ZINTEK 300 B ZINTEK THINNER ZINTEK TOP (L) TECHSEAL – 底层 – 用于黑色精饰的底层 – 用于稀释的不同溶剂 – 无机封闭工艺 – 不同的有机顶涂涂层

锌铝涂层的优缺点

我们知道锌合金常用来制作各种五金制品,例如卫浴产品,门锁五金,以及各种拉链等等,但是锌的还有应用广泛的另一应用,那就是制作锌合金涂层,本文将比较锌合金、铝及锌合金涂层的适用范围。

锌、铝涂层的比较喷锌涂层是国外应用最早的一种阴极保护涂层,60年代以前长效防护大部分采用喷锌涂层。

金属涂层腐蚀速率与其使用环境介质pH值密切相关。

一般情况下,喷锌涂层用于弱碱性条件下。

随着新型电弧线材喷铝技术的发展,目前喷锌涂层除继续在乡村大气、淡水、和偏碱性气氛中使用外,正在逐渐被喷铝涂层所代替。

原因如下:①锌涂层是一种牺牲阳极材料,因此喷锌涂层的腐蚀速率比喷铝涂层高,其耐蚀期与厚度成正比,要达到长效防腐目的,喷锌涂层应有一定厚度;②锌的密度(7.0g /cm3),比铝(2.7g /cm3)高2.6倍,因此喷涂相同厚度的涂层,锌的消耗量是铝的2.6倍,喷涂等效涂层厚度的情况下,锌比铝贵一倍;③喷锌所形成的 ZnO粉尘对人体呼吸道有害;④喷锌时由于空气中CO含量不足,不能形成ZnCO3保护膜,而易形成疏松的 Zn(OH)2在锌涂层上形成许多“白锈”,腐蚀率升高;⑤由于工业区大气、城市区大气SO2含量较高,使雨水酸度增加,也能破坏ZnCO3保护膜的稳定性,使锌涂层腐蚀率加快。

⑥锌与经表面处理的钢材平均结合强度仅为6MPa,而铝可达到10~15MPa。

锌合金涂层研究认为锌合金中铝重量比例到30%时可取得较好的防腐效果,这种丝材由于锌铝比重相差悬殊,生产难度大,多年来一直是攻关课题,目前还没有这一比值的锌合金问世。

近期国外出现了85/15锌合金丝(即锌∶铝=85∶15),1988年国外开始生产,近期国内经过科研人员的不懈努力,也能生产85/15(或80/20)锌合金丝。

并用于生产实践,85/15锌合金涂层的特点:⑴ 85/15锌合金涂层气孔率很小,具有快速自然封孔;⑵因较高的电化学势位差而具有持续的牺牲容量,能与锌丝相匹敌;⑶铝基降低锌溶解,延长防护年限;⑷从技术和审美角度看,85/15锌合金涂层可不用封孔,厚度可比纯锌涂层要求的小,比纯铝涂层要求的更小;⑸ 85/15锌合金涂层在氯化钠或二氧化硫的大气环境下和地下防腐方面性能优良。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锌铝涂镀涂料

.产品组成

本产品由树脂、超细片状锌粉浆、铝粉浆、溶剂和助剂构成。

2.产品特性

本产品是本公司根据金属重防腐市场需求,结合达克罗涂料、锌基涂镀冷膜镀锌涂料的优点,经长时间科研攻关自行研发而成。

2.1本产品添加的片状锌粉和铝粉平均厚度100纳米,平均直径小于10微米,干膜金属含量大于70%,等效锌含量大于90%(等体积锌粉替换铝粉计算)。

2.2本产品涂层导静电,电极电位为-980mv,对钢构件具有阴极保护作用。

由于

采用超薄超细片状锌铝粉阻碍了气体、液体的渗入路径,为钢构件提供良好的屏蔽保护。

2.3由于改性环氧树脂和片状金属粉的综合作用,使本涂料与钢构表面有良好的

结合力,可直接涂装在冷轧板材表面。

2.4由于片状锌铝粉的热传导作用,本产品的导热率要远优于其它防腐涂料。

2.5本品仅用其1/3或1/2的厚度即可达到同类涂料的防腐效果,可有效地节能、

省工、省料,降低综合成本

3.产品性能数据。