21-独山子研究院-FCC汽油加氢后辛烷值损失问题的探讨116-120

FCC汽油选择加氢脱除二烯烃技术进展

139中国设备工程Engineer ing hina C P l ant中国设备工程 2018.05 (上)1 选择加氢的目的和含义汽油作为汽车的点燃式发动机的原料,需要有非常好的蒸发功能,并且燃烧性能较好,不容易爆震。

方便储存,无腐蚀性。

如果汽油中的烯烃元素过多,会对汽车的发动机有非常大的影响。

如果烯烃过多,汽车发动机的功率就会有一定程度的下降,并且会让汽车尾气中的氧化氮排放过多,和汽车尾气中过多的易挥发性有机物相融合,就会有臭氧和汽车的尾气烟雾产生,并且长时间还会停留在空气中,形成颗粒物,对人的身体健康和环境造成危害。

为了解决此类情况,许多国家都利用相应的规定和方式来减少汽车尾气的排放和对燃油成分的有效控制,对烯烃的含量也进行了严格的要求标准。

汽油发展趋势已经向着低烯烃、高辛烷值的方向而发展。

在我国,汽油的标准和世界的目标虽然有着非常大的相似之处,但对于烯烃含量的标准还有着一定的差距。

二烯烃和炔烃的害处。

在我国,催化裂化汽油在市场中占有相当大的一部分比重,这种存在的现象也决定了FCC 汽油的质改革的有效性。

对于降低二烯烃含量,将辛烷值进行提高,是目前我国炼油技术行业发展中需要尽快解决的问题。

我国的汽油组成中,有74%都是来自催化裂化汽油。

在催化裂化产生的轻质烃里面,烷烃、烯烃、二烯烃、炔烃等,这些高度不饱和的烃之中,烯烃是石油化工过程中,最为基本的原材料。

但是二烯烃、炔烃这两个元素,对于之后的反应,有着非常大的催化效果,并且会产生副反应,也会在酸性的环境下,产生齐聚反应,并且有胶质成分产生。

在胶质成分在催化剂上进行吸附后,会对催化剂的孔道产生堵塞,并且将催化剂的活性中心进行全面的覆盖,让催化剂失去活性。

并且二烯烃,特别是共轭二烯烃,都是烃类元素中非常容易被氧化的烃物质,对于催化裂化汽油里的烯烃成分的氧化,也产生了一定的诱导作用,能够让氧化产生,并让催化裂化汽油的氧化效果进行加速。

这就让催化裂化汽油,或者是催化裂解汽油的诱导的时间有了一定程度的减少。

关于汽油加氢装置降辛烷值损失优化控制

关于汽油加氢装置降辛烷值损失优化控制汽油加氢装置在实际应用过程中,仍然会受到很多因素的影响,导致该装置在使用时的效果并不是很理想。

本文对此进行分析,并且提出汽油加氢装置降辛烷值损失的优化控制措施,实现该装置在实践中的有效运行。

标签:汽油加氢装置;辛烷值;降低损失;优化控制近年来,由于人们的生活品质有了明显的提升,对私家车的需求一直在不断提升,私家车数量的增加,导致汽车尾气污染问题越来越严重。

在这种背景下,石化公司就必须要提出有针对性的控制措施,这样才能够实现对环境的保护。

汽油加氢装置在实际应用过程中,要与实际情况进行结合,对其自身的内部零部件进行科学合理的設置和利用,同时还要对其进行适当的设计、改造和升级,这样才能够保证该装置在后期运行过程中的平稳性和有效性。

1汽油加氢装置现存问题通过对汽油加氢装置现阶段的运行情况进行调查分析,发现该装置在经过深入的分析和改造升级之后,轻汽油当中的硫在经过计算测量之后,小于10mg/kg,而重汽油当中的硫则小于5mg/kg。

与此同时,在与实际情况进行结合分析的时候,发现在实践中脱硫深度与国内的同种类型装置相比,要更大一些。

除此之外,由于该石化公司炼油厂在日常对催化汽油进行加工和处理的时候,是由烯烃主导的辛烷值,所以辛烷值在其中的指标数值并不是很高。

另外,还会由于受到加氢脱硫反应的深度影响而不断增加,这样不仅会直接发生相对应的加氢反应,而且还会导致辛烷值出现严重的损失现象。

2汽油加氢装置降辛烷值损失优化控制措施在与汽油加氢装置运行现状进行结合分析的时候,发现该装置在实际应用过程中,其通常情况下是由选择性加氢反应单元与一段加氢脱硫单元、二段加氢脱硫单元相互组合而成。

在对其进行深入分析和研究时,发现在具体操作过程中,选择性加氢单元的反应部分通常情况下都是为了完成轻质硫、硫醇在其中的二烯烃加氢反应而存在。

在对其进行研究时,发现在其整个反应过程中,会出现少量的烯烃加氢、异构化反应。

汽油加氢辛烷值损失研究及对策

. . .

*--4"

|、 \ . ’ 、— · / ’ 、

● 一壤 一零 ~●卜 鬻 一 ● 一肆 一 -—■ 一掌 ~■ 一 謦 一替 一替 替 一謦 一蕾 ~* 一* 一错 一毒一 ■}一—■ 一替 搿

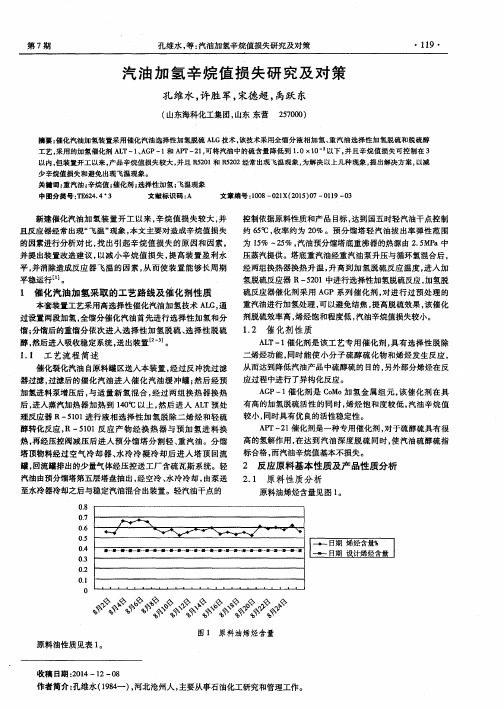

原料 油性 质见表 1。

图 1 原料油烯烃含量

收稿 日期 :2014—12—08 作者简介 :孔维水 (1984一 ),河北沧州人 ,主要从事石油化工研究和管理工作 。

l 催化 汽油加 氢 采取 的工 艺路 线及 催化 剂性 质 本套装置工艺采用高选择性催化 汽油 加氢技 术 ALG,通

过设置两段加氢 ,全馏分催化 汽油首先进 行选择 性加氢 和分 馏 ;分馏后 的重馏分 依次 进入 选择 性加 氢脱 硫 、选择 性脱硫 醇 ,然后进入 吸收稳定 系统 ,送 出装 置 J。 1.1 工 艺流 程简述

· l20 ·

山 东 化 工 SHANDONG CHEMICAL INDUsTRY

2015年 第 44卷

表 1 原料 油性质

影响反应器超温的因素较小 ;

(3)原料油烯烃 含量 较高 ,超过设 计值 20%左右 ,这 也

是原料辛烷值较高 的原 因,由于超过设 计值 较多 ,这对正 常

少辛烷值损失和避免出现飞温现象。

关键词 :重汽油 ;辛烷值 ;催化剂 ;选择性加氢 ;飞温现象

中图分类号 :TE624.4 3

文献标识码 :A

文章编号 :1008—021x(2015)o7一O119—03

新建催化 汽油 加氢 装置 开工 以来 ,辛 烷值 损失 较大 ,并 且反应器经常 出现 “飞温 ”现象 ,本文 主要对 造成辛烷值损失 的因素进 行分 析对 比,找 出引 起辛烷 值 损失 的原 因和 因素 , 并 提出装 置改造建议 ,以减小 辛烷值 损 失 ,提高 装置盈 利水 平 ,并消除造成反应 器 飞温 的因素 ,从 而使装 置 能够 长周期 平稳运行 n】。

FCC汽油选择加氢脱除二烯烃技术进展

FCC汽油选择加氢脱除二烯烃技术进展

刘建军

【期刊名称】《广州化工》

【年(卷),期】2011(039)011

【摘要】FCC汽油中含有微量的二烯烃,对其利用带来很大危害.本文介绍了去除二烯烃的方法、选择加氢的反应机理和国内外研究进展,采用选择加氢的方法脱除二烯烃是目前最经济实用的方法.

【总页数】3页(P33-35)

【作者】刘建军

【作者单位】大庆油田化工有限公司醋酸分公司,黑龙江大庆163411

【正文语种】中文

【相关文献】

1.生产国Ⅲ和国Ⅳ汽油的FCC汽油选择加氢脱硫技术开发及工业应用 [J], 刘继华;赵乐平;方向晨

2.FCC轻汽油非贵金属二烯烃选择加氢催化剂 [J], 郭志军;丁国平;赵敏;胡清溪;宛海顺

3.FCC汽油选择加氢脱除二烯烃技术进展 [J], 张凤军

4.硫醚化脱除FCC汽油中硫醇和二烯烃研究进展 [J], 申志兵;柯明;宋昭峥;蒋庆哲

5.一种选择加氢脱除轻汽油中二烯烃的催化剂 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

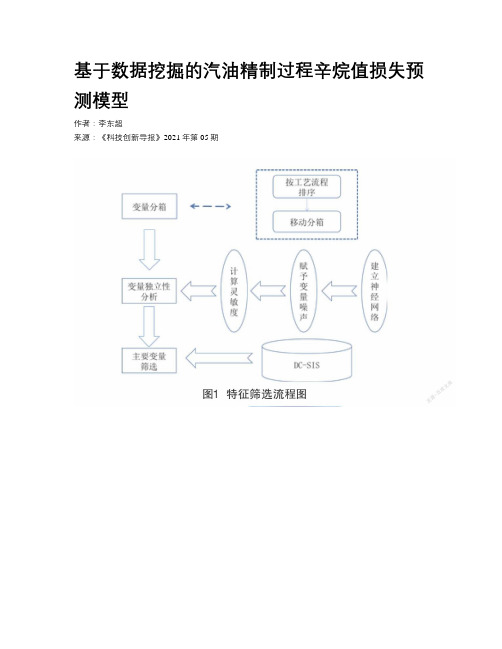

基于数据挖掘的汽油精制过程辛烷值损失预测模型

基于数据挖掘的汽油精制过程辛烷值损失预测模型作者:***来源:《科技创新导报》2021年第05期摘要:汽油精制过程中造成的辛烷值损失会降低汽油的燃烧效率,如何降低汽油精制过程中辛烷值的损失量是目前相关企业面临的一个重要课题。

本文利用我国某石化企业在催化裂化汽油精制过程中积累的数据,建立基于神经网络、测量误差模型以及DC-SIS数据降维方法的两阶段特征筛选模型,选择出对辛烷值影响比较大的因素。

设计了一种基于XGBoost和神经网络的辛烷值预测模型,可以实现对不同原材料和不同操作下精制后辛烷值的预测,经验证,模型的均方误差为0.06876,所设计模型在处理辛烷值预测问题时可以达到比较好的预测效果。

关键词:辛烷值高维降维测量误差模型神经网络 XGBoost中图分类号:TP274 文獻标识码:A 文章编号:1674-098X(2021)02(b)-0092-05Prediction Model of Octane Number Loss in Gasoline Refining Process Based on Data Mining LI Dongchao(School of Mathematics and Statistics, Nanjing University of Information Science & Technology, Nanjing, Jiangsu Province, 210044 China)Abstract: The loss of octane number in the process of gasoline refining will reduce the combustion efficiency of gasoline. How to reduce the loss of octane number in the process of gasoline refining is an important issue facing related enterprises. This paper uses the data accumulated by a petrochemical enterprise during the refining process of catalytic cracking gasoline to establish a two-stage feature screening model based on neural network, measurement error model and DC-SIS data dimensionality reduction method, and select the one that has a greater impact on the octane number factor. An octane number prediction model based on XGBoost and neural network is designed,which can predict the octane number after refining under different raw materials and different operations. After verification, the mean square error of the model is 0.06876. A better prediction effect can be achieved in the alkane number prediction problem.Key Words: Octane number; High dimensionality reduction; Neural networks; XGBoost汽油是小型车辆的主要燃料,汽油燃烧产生的尾气排放对大气环境有重要影响。

FCC汽油加氢辛烷值损失大的原因分析及对策

FCC汽油加氢辛烷值损失大的原因分析及对策

罗玉树

【期刊名称】《炼油技术与工程》

【年(卷),期】2016(046)007

【摘要】中海炼化惠州炼化分公司催化汽油加氢装置2015年2月至10月,辛烷

值损失从1.3单位增加至3.2单位.分析发现辛烷值损失大是由于反应温度的提高(提高了近10℃)导致催化剂活性和选择性的下降以及原料中芳烃含量和烯烃含量

的比值降低而造成的.首次提出了“烯烃主导型辛烷值”和“非烯烃主导型辛烷值”的概念.针对这一问题分别从三个方面进行了优化:①从操作上进行调整;②与上游催化裂化装置进行联合优化,催化汽油中的烯烃体积分数由22.92%下降至20.01%,

芳烃体积分数由16.77%增加至18.93%,异构烷烃体积分数由37.27%增加至

38.47%,辛烷值基本没有变化;③增设一个脱硫醇反应器.通过这些措施,产品辛烷值损失下降了1.4单位.

【总页数】4页(P16-19)

【作者】罗玉树

【作者单位】中海炼化惠州炼化分公司,广东省惠州市516086

【正文语种】中文

【相关文献】

1.FCC汽油加氢脱硫提高辛烷值技术研究进展 [J], 马宝利;徐峰;刘茉;董春明;杨晓

东

2.FCC汽油加氢脱硫及芳构化工艺研究——烃类组成的变化及对汽油辛烷值的影

响 [J], 朱华兴;朱建华;刘金龙;孙殿成

3.FCC汽油加氢装置新型保存辛烷值技术 [J], 李健;张乾坤;周琴

4.浅析控制汽油加氢脱硫辛烷值损失的方法 [J], 李宗遇

5.PHG选择性汽油加氢装置辛烷值损失原因分析 [J], 陈晓华;冯连坤;任文林因版权原因,仅展示原文概要,查看原文内容请购买。

FCC汽油加氢脱硫反应过程及其催化剂研究进展

(ol e f hmi r dC e cl n ier g C ia nvri f e oem, hn o g n d o26 5 , h a C l g C e sya h mi gn e n , hn iesyo Pt l e o t n aE i U t r u S a dn g a 6 5 5 C i ) Qi n

at i n ee t i , n r ci t a ds lci t a df m ̄ino ra tn yrato e e lfna dh d o e ufd nHDSp o e s vy vy o o f mec pa sb e cinb t noe n y r g ns l ei we i i rc s

刘 笑,高静洁 ,罗 辉

( 国石油大 学 ( 中 华东 )化学 化工学 院 , 山东 青 岛 265 6 55)

Байду номын сангаас

摘

要 : 综述 了国内外有关 F C汽油 中硫 的存在形态 、 D C H S反应原理及其催化剂的研究进展。一般认 为 ,

F C 汽油 中的硫化物形态主要为噻吩类化合物 ,且主要集中在重馏分 中,汽油的 H S反应原理 的研究也都集 C D 中在噻吩的加氢脱硫反应上。传统 的 HD 催化剂 由于烯 烃饱 和率过高不适于 F C汽油 的 HD 。可通过改变催 S C S 化剂的酸性来调整其 H SH D选择性。发展高活性 、高选 择性 的催化剂仍是现今研究 的热点 ,同时还应足够 D /Y

b c e s d b h n i g a i - a e p o e t so ec t l s. re t e e r h ssi o u n i c e sn ec t lt e i r a e y c a g n c d b s r p ri ft aa y t Cu r n s a c e t l c so r a i g t a y i n e h r lf n h a c

降低汽油加氢装置辛烷值损失的优化措施分析

降低汽油加氢装置辛烷值损失的优化措施分析由于如今我国对汽油有着严格的要求,例如国家规定汽油中的烯烃含量不大于24%的要求,因此目前我们专注于降低汽油加氢装置中的辛烷值损失的优化措施研究。

本文就根据当前情况分析一下汽油加氢装置辛烷值损失的主要问题,并且提出自己的一些见解以及对工业生产的优化措施进行分析。

标签:汽油加氢装置;辛烷值损失;优化措施1 当前汽油加氢降低辛烷值损失存在的问题我国是一个资源大国,每年汽油的产量相当多。

生产汽油的方法有很多种,但是我们常用的是催化裂解,据统计,我国生产的汽油当中通过催化裂解而来的就占有约80%。

催化裂解而来的汽油所含的硫含量以及烯烃的含量都比较多,并且烯烃还是汽油中的高辛烷值组分,并且这种组分的性质比较活泼,在汽油加氢进行脱硫的过程中肯定会导致烯烃在加氢过程中饱和,这样就会使汽油中的辛烷值下降。

但是在实际的操作过程中往往还会出现烯烃过度饱和的现象,出现这种现象的主要原因有以下几种:1.1 辛烷值损失与硫醇含量之间的矛盾在汽油加氢进行脱硫的过程中汽油中的烯烃也在发生着一定程度的饱和反应,这样造成的后果就是导致了汽油中辛烷值大量损失。

由于汽油加氢过程中反应越完全烯烃饱和程度越大,这两者的关系为正比,因此在反应逐步加深时辛烷值损失也会越来越大。

例如在催化裂解生产汽油的过程中,我们想要得到硫含量低于500g的汽油产品那么生产过程中就要保证催化裂解汽油总脱硫率达到60%,由于这对脱硫率的要求相对来说比较低,因此我们选择较为缓和的加氢反应来对硫含量的要求进行满足。

虽然理论上是没有问题的,但是在实际的生产过程中我们还要兼顾硫醇的影响,由于合格的汽油产品对于硫醇的洗脱率较高,但是加氢装置过程中硫醇的洗脱率最高也才达到30%。

为了降低硫醇含量我们只能在生产上加大反应的深度,但是这样做的后果就是汽油中的辛烷值损失更加大了。

1.2 装置设定参数与实际操作参数差距较大汽油加氢装置是我们根据生产需要来制定的装置,但是在实际的生产操作过程中也存在着问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FCC汽油加氢后辛烷值损失问题的探讨董元成姚丽群王文波方义(中国石油独山子石化分公司研究院新疆独山子 833600)摘要:介绍了独山子石化公司FCC汽油加氢的基本情况,分析了加氢汽油RON损失的主要原因,指出汽油组成、工艺参数及催化剂选择性是影响研究法辛烷值损失(ΔRON)高低的主要因素,并对这几个因素对ΔRON的影响程度进行了分析。

关键词:FCC汽油加氢辛烷值损失烯烃工艺参数1 前言《车用汽油》标准(GB17930-2006)于2006年12月6日正式颁布实施,该标准对国Ⅲ汽油中的有害物质进行了更为严格的限定。

与国Ⅱ标准相比,国Ⅲ汽油主要变化是硫含量由原先的≯500µg/g修改为≯150µg/g,烯烃含量由≯35.0v%修改为≯30.0v%,苯含量由≯2.5v%修改为≯1.0v%,国Ⅲ汽油标准于2010年1月1日起在全国范围内执行[1]。

独山子石化分公司为了应对这种变化,建设了一套40万吨/年FCC汽油加氢装置,已于2009年11月正式投用。

该套装置采用单反重馏分加氢工艺,即FCC汽油首先进入分馏塔,切割为轻、重馏分,重馏分经加氢脱硫后与轻馏分混合进金属纤维膜脱硫醇装置,脱硫醇后出装置调和成品汽油[2]。

从运行期间的数据看,加氢混合汽油硫含量由600µg/g左右降至200µg/g左右时,△RON损失达到2.0~3.0,辛烷值损失较大,严重影响装置的经济效益。

本文拟对影响△RON的主要因素进行分析探讨,以期为减少辛烷值损失相关的研究和生产工作提供借鉴。

2 实验部分2.1 试验原料FCC汽油、高纯氢、氮气、10%的NaOH溶液。

2.2 试验装置200mL加氢试验装置、200L蒸馏试验装置、分液漏斗、气相色谱仪、硫氮分析仪。

2.3 试验方法以200L蒸馏试验装置将FCC汽油切割为不同馏分段的轻馏分(LCN)和重馏分(HCN),以HCN为原料,在不同的工艺条件下进行加氢精制,精制后的样品以10%的NaOH溶液洗涤过虑,然后与LCN混合,得到加氢混合汽油。

图1为原则工艺流程图[3]。

图1 FCC汽油加氢原则工艺流程图3 实验结果与讨论3.1 FCC汽油组成对辛烷值损失的影响在催化剂和工艺参数确定的情况下,FCC汽油中烯烃含量的高低直接影响加氢后辛烷值损失的高低。

在进行加氢反应时,部分烯烃发生反应,转变为烷烃,相应地辛烷值会损失。

由于碳数相同时,辛烷值高低顺序为芳烃>烯烃>异构烃>正构烷烃,因此,烯烃含量越高,辛烷值损失越大,烯烃含量越低,辛烷值损失越小[4]。

从表1的数据可以看到,FCC汽油中的烯烃主要集中在轻馏分中,硫集中在重馏分中,随着馏分切割点温度的升高,烯烃含量逐渐减少,而硫含量逐渐上升。

表1 FCC汽油不同馏分段组成分析分析项目全馏分 >70℃ >80℃ >90℃ >100℃>110℃分析方法0.75320.75110.77110.77050.7813密度/g.cm-3 0.7231抗爆性研究法辛烷值(RON)88.81 86.64 86.04 86.66 86.60 87.03马达法辛烷值(MON)81.37 79.06 78.74 78.59 78.59 78.62Q/SY DS 04.018-2003族组成,v%烷烃含量50.93 49.12 50.25 48.64 48.80 48.56烯烃含量34.22 29.50 28.80 24.10 24.10 19.50芳烃含量14.85 21.38 20.96 27.26 27.10 31.94硫含量/µg.g-1368.1 382.4 411.4 409.8 446.5 490.2 SH/T0253-1992表2 阶段不同馏分切割点时的辛烷值损失切割点/℃70 80 90 100 110141.7144.9104.5硫含量/µg.g-1 87.7129.0加氢混合汽油RON损失 3.36 1.88 1.92 0.66 0.4注:反应温度260℃,氢油体积比300,反应压力1.6MPa,体积空速3.0h-1。

从表2的数据可以看到,随着切割点温度的上升,HCN馏分中的烯烃含量逐渐下降,相应地加氢混合汽油的RON损失也逐渐降低,尤其是在大于100℃时,烯烃下降幅度出现明显拐点,△RON仅仅为0.66,硫含量为141.7µg/g,满足≯150µg/g的要求。

对于硫含量较高的原料,切割点的温度高低受制于LCN中的硫含量,如果切割点温度过高,可能致使加氢混合汽油的硫含量超标。

3.2 工艺参数对辛烷值损失的影响[5]3.2.1 反应温度对辛烷值损失的影响反应温度是加氢过程的主要工艺参数之一。

加氢反应为放热反应,从热力学角度来看,提高反应温度对放热反应是不利的,但是从动力学角度来看,提高温度能够加快反应速率。

由于在加氢精制通常的操作温度下,硫、氮等化合物的氢解属于不可逆反应,不受热力学平衡的限制,反应速率随温度的升高而加快,因此,提高反应温度,可以促进加氢反应的进行,使脱硫深度大幅提高,同时也提高了加氢精制深度,使生成油中的烯烃含量降低,辛烷值也相应降低。

表3 HCN馏分不同温度下加氢精制后组成分析230℃ 240℃ 250℃ 260℃ 270℃ 280℃ 290℃项目 HCN硫含量/µg.g-1446.5 318.9 201.4 140.5 62.8 43.3 17.6 15.9RON 86.60 86.08 85.34 85.40 85.13 84.65 84.71 83.73△RON / 0.52 1.24 1.20 1.47 1.95 1.89 2.87反应条件:HCN为>100℃的馏分,氢油体积比300,反应压力1.6MPa,体积空速3.0h-1。

从表3的数据可以看到,随着反应温度的提高,硫含量逐步下降,脱硫率逐步上升,辛烷值损失总的趋势是逐步加大。

在230℃、240℃、250℃、260℃、270℃、280℃、290℃时,辛烷值(RON)损失分别为0.52、1.24、1.20、1.47、1.95、1.89、2.87,尤其是在290℃时,△RON更是高达2.87个单位。

250℃时,硫含量为140.5µg/g,满足要求,因此,反应温度设定为250℃是合适的。

3.2.2 反应空速对辛烷值损失的影响表4 HCN馏分不同空速下加氢精制后组成分析2.0h-1 2.5h-13.5h-14.0h-1 4.5h-15.0h-1项目 HCN硫含量/µg.g-1 446.5 171.5 184.2 236.3 229.7 261.4 281.1 RON 86.60 85.87 85.86 86.43 86.21 86.36 86.41 ΔRON / 0.73 0.74 0.17 0.39 0.24 0.19 反应条件:HCN为>100℃的馏分,氢油体积比300,反应压力1.6MPa,反应温度260℃。

从表4的结果可以看到,随着空速的增大,硫含量逐渐增大,而△RON逐渐减小。

在压力、温度、氢油比不变的情况下,增大空速,意味着油气停留时间缩短,加氢脱硫深度和烯烃加氢饱和深度减小,因此,相应的硫含量会提高,△RON会减小;减小空速,意味着油品停留时间延长,加氢深度提高、硫含量降低、△RON会增大。

综上所述,空速过大或过小均对反应过程不利。

最佳空速是在满足装置负荷的前提下,使加氢后产品质量刚好满足指标要求。

在反应温度250℃、空速3.0h-1时,加氢后产品硫含量为140.5µg/g,满足产品质量指标要求,因此,最佳空速确定为3.0h-1。

3.2.3 反应压力对辛烷值损失的影响表5 HCN馏分不同压力下加氢精制后组成分析1.4MPa 1.8MPa2.0MPa 2.2MPa1.2MPa1.0MPa项目 HCN硫含量/µg.g-1446.5 221.5 228 208.6 185.5 194 197.685.41 85.81 86.01 85.7185.6886.09RON 86.60ΔRON / 0.51 0.92 1.19 0.79 0.59 0.89 反应条件:HCN为>100℃的馏分,氢油体积比300,体积空速3.0h-1,反应温度260℃。

反应压力对反应过程的影响实际上是通过氢分压来实现的,提高反应压力,硫含量呈现逐步下降的趋势,不过在反应压力大于1.8MPa后,硫含量下降已经不明显。

这是因为对于硫化物的加氢脱硫反应在压力不太高时就有较高的转化深度,当催化剂表面上的氢浓度已经达到饱和状态时,继续提高压力对脱硫反应基本上没有促进作用,反而会因为减小了原料油气分压,缩短原料油气的停留时间,使精制深度下降。

烯烃的加氢饱和反应,在较低的压力时就有较高的精制深度,当压力从1.0~1.4MPa逐步提高时,△RON逐渐增大,分别为0.51、0.92、1.19;当压力大于1.4MPa时,继续提高压力,由于原料油气分压的降低,减小了烯烃加氢饱和深度,△RON反而减小。

综合考虑脱硫率和△RON,最佳反应压力为1.6MPa。

3.2.4 反应氢油比对辛烷值损失的影响表6 HCN馏分不同氢油比下加氢精制后组成分析项目HCN 200:1 400:1 500:1 600:1 700:1 硫含量/µg.g446.5 221.5 228 208.6 185.5 194 RON 86.60 86.06 85.87 86.03 85.78 84.55 ΔRON / 0.54 0.73 0.57 0.82 2.05 反应条件:HCN为>100℃的馏分;反应压力1.6MPa;体积空速3.0h;反应温度260℃通常来说,提高氢油比对加氢反应过程是有利的,可以降低硫含量和提高加氢精制深度。

从表6可以看到,随着氢油比逐步提高,硫含量呈现逐渐下降的趋势,对△RON 影响不大。

不过当氢油比达到400后,继续提高氢油比,硫含量下降已经不明显,变化很缓慢。

综合考虑,继续增大氢油比会增加装置的压降及动力消耗,产生负面影响。

因此,合适的氢油比范围为200~400之间。

3.3 催化剂性能对辛烷值损失的影响FCC 汽油加氢精制催化剂常见的活性金属是Co 、Mo 等,不同金属对加氢脱硫(HDS )和加氢脱烯烃(HDO )的影响是不同的。

表7是Co 、Mo 对HDS 和HDO 反应活性的影响(“+”表示有促进作用,“-”表示有阻碍作用)。

表7 Co 、Mo 对HDS 和HDO 反应的影响项目 Mo Co HDS 反应活性 + + HDO 反应活性 + -从表7的数据可以看到,对HDS 反应过程,Co 和Mo 是有促进作用的;对于HDO 反应过程,Co 是有促进作用,而Mo 有阻碍作用。