位置度最大最小实体计算公式

位置度计算

综合

2 – M4X12

Ø T1 M

底座 A

Ø 4.2

+ 0.2 0

盖板

2 – Ø 4.2 Ø 4.2

+ 0.2 0

A-A

A

Ø T2 M

A

Ø T1 M

A

Ø T2 M

A

P

L L±ΔL

B-B

10±0.5

B

A

R L±ΔL A

+ 0.2 7.8 0 + 0.2 7.8 0

Ø T3 M

A

R

B

Ø T3 M

设计要求: (1)底座与盖板螺钉连结; (3)R槽能通过ø15轴;

谢 谢 !

或 T1 = 0.05 , T2 = 0.03 等。

如:T1 = T2 = 0.04

对称板件(活动紧固件连接)

件1

A

Ø 10 H9

Ø T1 M

+ 0.058 0

Ø 20 H 9

+ 0.052 0

E

件2

A M

Ø 20 d 9

- 0.040 - 0.092

E

A 图 11

Ø 10 d 6

- 0.040 - 0.098

+ 0.12 0

件1

4 - Ø 3.5

0 - 0.12

件2

ØT1 M

ØT2 M

图 12

计算: A)由式 (6) 得: H = F + T1 + T2, 4 = 3.5 + T1+T2 则: T1+T2 = 0.5 如: T1 = T2 = 0.25 或 T1 = 0.2, T2 = 0.3 等。 B)由式 (5) 得:T =(H - F)/2 =(4 – 3.5)/2 = 0.25

机械设计名词之内部边界IB及外部边界OB

机械设计名词之内部边界IB及外部边界OB 机械设计并不仅仅是会3D画图,还需要做到出⼀份正确的、合理的2D加⼯图。

那么在设计的过程中需要理解、解决设计过程中遇到的⼀些基本问题,装配就需要给出合理的公差,那么如何给出正确、合适的公差呢?当然是需要通过计算得到最⼤间隙、最⼩间隙,满⾜设计要求才算是⼀个正确的设计。

⾸先给⼤家引⼊两个基本概念:最⼤实体状态MMC和最⼩实体状态LMC************************************************************************************************1. 最⼤实体状态(MMC):是指尺⼨形体在规定的尺⼨界限内具有最多材料时的状态(即孔的最⼩直径,轴的最⼤直径)。

2. 最⼩实体状态(LMC):是指尺⼨形体在规定的尺⼨界限内具有最少材料时的状态(即孔的最⼤直径,轴的最⼩直径)。

*************************************************************************************************************⾸先MMC和LMC是由尺⼨公差来定义的⼀个固定的状态,适⽤于尺⼨形体,与它们的⼏何公差⽆关,也与它们的实际尺⼨⽆关。

它们定义了尺⼨形体的两个尺⼨边界------内部边界(IB)和外部边界(OB)。

*************************************************************************************************************1. 内部边界Inner Boundary – IB: 是指由形体的最⼩尺⼨(轴类形体是LMC,孔类形体是MMC)减去指定的形位公差及当尺⼨公差偏离指定材料状态时补偿形位公差构成的⼀个最差边界条件。

圆孔位置度最大实体公差

圆孔位置度最大实体公差圆孔位置度最大实体公差是指对于一个圆孔在一个工件中的位置偏差的容许范围。

在制造和工程设计中,位置度是一个重要的参数,它影响着零件的功能性能和装配的精度。

圆孔位置度最大实体公差是由标准制定者和工程设计师根据具体应用需求和工艺要求制定的。

它一般是由一个位置公差符号和一个数值表示。

位置公差符号由一个圆心符号和一个直径符号组成,圆心符号表示圆孔允许的位置偏差的方向,直径符号表示允许的位置偏差的大小。

圆孔位置度最大实体公差的数值表示了圆孔位置偏差与理想位置之间的最大容许偏差。

这个数值通常以毫米(mm)或英寸(in)为单位,它指定了圆孔所允许的位置偏差的最大值。

圆孔位置度最大实体公差的设计和选择涉及到多个因素。

首先,需要考虑零件的功能性能和装配的精度要求。

如果一个圆孔的位置偏差超过了工件的设计要求,那么可能会对零件的功能性能造成影响。

此外,位置度对于装配的精度也非常重要。

如果一个圆孔的位置偏差过大,那么在装配时可能会导致配合部件无法正确装配在一起,从而影响产品的质量和性能。

其次,需要考虑到制造工艺的要求。

不同的制造工艺对位置度的要求不同。

例如,对于精密机械零件,位置度的要求通常比较高,需要采用更精密的制造工艺和加工设备。

而对于一般的普通零件,位置度的要求相对较低,可以采用一般的制造工艺和设备。

最后,还需要考虑到经济性和可行性。

在设计和制造过程中,需要平衡位置度的精度和成本。

如果位置度的要求过高,那么可能需要更复杂和昂贵的制造工艺和设备,从而增加了产品的成本。

因此,需要综合考虑制造成本、零件的功能性能需求和装配的精度要求,合理选择圆孔位置度的最大实体公差。

总之,圆孔位置度最大实体公差是一个重要的参数,在工程设计和制造过程中具有重要的意义。

它可以保证零件的功能性能和装配的精度,同时也需要考虑到制造成本的要求。

通过合理的设计和选择,可以有效地控制圆孔的位置偏差,保证产品的质量和性能。

位置度最大最小实体计算公式.

实际允许公差=形体增加的公差+基准增加的公差+图中位置度值

位置度值=2*SQRT((理论X值-实测X值^2+(理论Y值-实测Y值^2

总位置度公差=位置度公差+补偿公差

位置度值=2*SQRT((理论X值-实测X 值^2+(理论Y值-实测Y值^2 位置度值=2*SQRT((理论X值-实测X 值^2+(理论Y值-实测Y值^2 总位置度公差=位置度公差+补偿公差

图中位置度值

0.2

实际允许公差=形体增加的公差+基准增加的

公差+图中位置度值

位置度值=2*SQRT((理论X值-实测X值^2+(理论Y值- 实测Y值^2

孔类与轴类的最大最小实体增加的公差区别:

类轴类最最

轴:最大理论直径-测量直径孔:测量直径-最小理论直径。

孔位置度计算公式详解(一)

孔位置度计算公式详解(一)孔位置度计算公式简介在工程设计中,孔位置度是一个非常重要的参数。

它描述了一个孔的位置与其理想位置之间的偏离程度。

为了准确计算孔位置度,我们需要使用孔位置度计算公式。

本文将详细介绍孔位置度的概念,并提供常用的计算公式。

什么是孔位置度?孔位置度是一个度量孔的位置误差的指标。

它描述了孔在平面上的偏离程度,通常用两个数字表示,分别表示孔在水平和垂直方向上的偏离量。

孔位置度越小,代表孔的位置越接近设计要求。

孔位置度的计算方法孔位置度的计算方法可以使用不同的公式,具体取决于你所使用的标准和需求。

以下是一些常用的孔位置度计算公式:1.最小二乘法公式–最小二乘法是一种常用的数据拟合方法,可以用来计算孔的位置度。

假设有n个孔,其设计坐标为(Xd,Yd),实际测量坐标为(Xm,Ym),那么孔位置度的计算公式如下:•孔位置度= sqrt(Σ(Xm-Xd)²/n + Σ(Ym-Yd)²/n)2.家谱分析法公式–家谱分析法是一种统计方法,在孔位置度计算中也有应用。

该方法将孔的位置误差表示为平方根和距离比值的函数,计算公式如下:•孔位置度 = s qrt(Σ((Xm-Xd)/Xd)²/n + Σ((Ym-Yd)/Yd)²/n)3.楼梯法公式–楼梯法是一种几何图形的计算方法,适用于孔位置度的计算。

该方法通过将孔的位置误差视为直角三角形的斜边长度,计算公式如下:•孔位置度= sqrt(Σ((Xm-Xd)² + (Ym-Yd)²)/n)选择合适的计算公式在实际应用中,选择合适的计算公式非常重要。

每种计算公式都有其优点和适用范围。

你可以根据具体的需求和数据特点来选择适合你的计算公式。

如果不确定,可以咨询专业人士或参考相关文献以获得更多帮助。

总结孔位置度是一个衡量孔位置偏离程度的重要参数。

通过选择合适的计算公式,我们可以准确地计算出孔位置度,并评估其与设计要求之间的偏差。

关于安装孔位置度的标注方法和计算

1 、螺拴连接, 如图3

分析计算螺栓连接时位置度公差值的条件: 通孔与螺栓均处于最大实 体状态(即孔为最小极限尺寸, 轴为最大极限尺寸) ; 通孔实际中心线0 10 : 及仇仇有垂直度误差, 但只允许它们在位置度公差值范围之内, 且处在最 不利的极限情况, 如图4 所示, 仍能顺利装人螺栓而不发生干涉现象。

参考文献 【1】廖念钊等.互换性与技术测量.北京: 计量出版社,1991 【2】卞铬健.工艺尺寸链计算.福州:福建科学技术出版社,1983

谢谢欣赏

由图9 度度公差值T1为

连接件2螺孔的位置度公差值T2为

连接件2螺孔的垂直度公差值S为 标注方法: 连接件1 通孔的标注方法如图1 ; 连接件2 螺孔的标注方法如图1 。

3 、 延伸公差带 通孔和螺孔的实际中心线虽在位置度公差值范围内, 但产生了较大的倾斜后

有可能会影响到螺钉的拧入。为了保证在此情况下螺钉仍能顺利地通过通孔, 对螺孔的位置度可采用延伸公差带。延伸公差带, 就是将螺孔位置度公差带沿 其理想位置, 自零件实体移至被测要素长度界限以外。

为了便于计算位置度公差值, 可根据图4 的极限状况画出尺寸联系图如图5。

图中: OO—理想正确的通孔中心线位置; O1O1、O2O2—连接件l、2 上孔的实际中心线极限位置; D 1min、D2min—连接件l、2 上安装孔的最小极限直径;

且一般取: D 1min=D2min=Dmin; dmax —螺栓最大极限直径; T —两连接件孔的位置度公差值。

延伸公差带的标注方法如图11。 位置度公差值T 可根据图9, 得

三、几点说明

按本文计算的位置度公差值T 经圆整后,按GB ll84一80规定选取标准公差值。 上面推出了不需要调整的固定连接时位置度公差值的计算方法。但有时机械产品在 装配时, 需用通孔与螺栓、螺钉等之间的间晾作为补偿尺寸, 进行必要的调整, 使固定 在连接件上面的有关零件的相互位置精度达到装配技术要求, 这时间隙就不能全部用 于位置度公差值, 而必须留出一部分供调整用. 此时位置度公差值: Tz = (0.6~0.8 )T . 如果要连接件上面的有关零件相互位置精度达到较高的技术要求, 又要满足加工和测 量的经济性时, 则在连接强度允许的前提下, 必要时可适当增加通孔直径的尺寸来扩大 装配间隙。

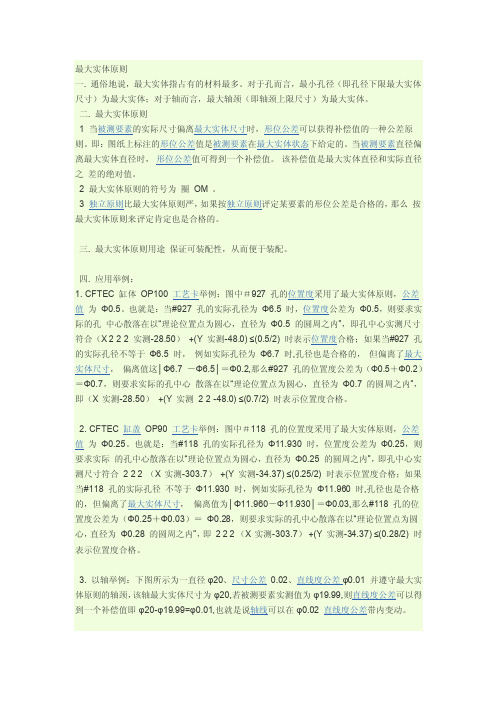

最大实体要求和最小实体要求解释

最大实体原则一. 通俗地说,最大实体指占有的材料最多。

对于孔而言,最小孔径(即孔径下限最大实体尺寸)为最大实体;对于轴而言,最大轴颈(即轴颈上限尺寸)为最大实体。

二. 最大实体原则1 当被测要素的实际尺寸偏离最大实体尺寸时,形位公差可以获得补偿值的一种公差原则。

即:图纸上标注的形位公差值是被测要素在最大实体状态下给定的。

当被测要素直径偏离最大实体直径时,形位公差值可得到一个补偿值。

该补偿值是最大实体直径和实际直径之差的绝对值。

2 最大实体原则的符号为圈OM 。

3 独立原则比最大实体原则严,如果按独立原则评定某要素的形位公差是合格的,那么按最大实体原则来评定肯定也是合格的。

三. 最大实体原则用途保证可装配性,从而便于装配。

四. 应用举例:1. CFTEC 缸体OP100 工艺卡举例:图中#927 孔的位置度采用了最大实体原则,公差值为Φ0.5。

也就是:当#927 孔的实际孔径为Φ6.5 时,位置度公差为Φ0.5,则要求实际的孔中心散落在以“理论位置点为圆心,直径为Φ0.5 的圆周之内”,即孔中心实测尺寸符合(X 2 2 2 实测-28.50)+(Y 实测-48.0) ≤(0.5/2) 时表示位置度合格;如果当#927 孔的实际孔径不等于Φ6.5 时,例如实际孔径为Φ6.7 时,孔径也是合格的,但偏离了最大实体尺寸,偏离值这│Φ6.7 -Φ6.5│=Φ0.2,那么#927 孔的位置度公差为(Φ0.5+Φ0.2)=Φ0.7,则要求实际的孔中心散落在以“理论位置点为圆心,直径为Φ0.7 的圆周之内”,即(X 实测-28.50)+(Y 实测 2 2 -48.0) ≤(0.7/2) 时表示位置度合格。

2. CFTEC 缸盖OP90 工艺卡举例:图中#118 孔的位置度采用了最大实体原则,公差值为Φ0.25。

也就是:当#118 孔的实际孔径为Φ11.930 时,位置度公差为Φ0.25,则要求实际的孔中心散落在以“理论位置点为圆心,直径为Φ0.25 的圆周之内”,即孔中心实测尺寸符合2 2 2 (X 实测-303.7)+(Y 实测-34.37) ≤(0.25/2) 时表示位置度合格;如果当#118 孔的实际孔径不等于Φ11.930 时,例如实际孔径为Φ11.960 时,孔径也是合格的,但偏离了最大实体尺寸,偏离值为│Φ11.960-Φ11.930│=Φ0.03,那么#118 孔的位置度公差为(Φ0.25+Φ0.03)=Φ0.28,则要求实际的孔中心散落在以“理论位置点为圆心,直径为Φ0.28 的圆周之内”,即 2 2 2 (X 实测-303.7)+(Y 实测-34.37) ≤(0.28/2) 时表示位置度合格。

位置度公差及其计算解释

三、位置度公差的计算

装配时,如果设计要求各个被连接零件上孔组内各孔分别对 准,但不要求这些零件的外圆柱面或内孔的基准轴线彼此 重合,则可采用图6-11、图6-12或6-13所示注法。

δl=t1+T+tp Tp——销组或孔组几何图框轴线对外圆柱面或内孔轴线的 一般同轴度公差值

t2 = δl –T-T1 T——被测孔的尺寸公差值 T1——基准孔的尺寸公差值

四、位置度公差标准数值的选择方法

1. 按GB/T 1184-1996选择位置度公差标准数值

四、位置度公差标准数值的选择方法

2. 按GB/T 1800.3-1998选择位置度公差标准数值(表6-2) 利用a(A)、b(B)、c(C)、d(D)、e(E)、f(F)、g(G)的基本偏差 的数值作为通孔与紧固件之间的标准最小间隙。

三、位置度公差的计算

2. 孔组位置度公差的计算

(1)矩形零件(基准要素为平面要素)

满足第一种设计要求:只需计算各孔位置度公差值t1,不必 计算孔组位置度公差值t2,因为它们相等。(图6-6)

满足第二种设计要求:(图6-7和图6-4)

t2=δl-T δl为孔的轴线至零件有关侧面的距离的允许变动量,T为通孔直 径的尺寸公差值

孔组位置②位置度公差与定位尺寸公差组合注法:图6-4和6-8。

四个孔的实际轴线必 须位于Φt1位置度公差 带内,且I、II、III孔 的实际轴线还必须位 于相应的定位尺寸公 差带内,才能满足设 计要求。

二、位置度公差的标注

孔组应平行于一个侧面的注法,见图6-9。

五、采用延伸公差带的位置度公差

3. 延伸公差带的位置度公差注法 只适用于零件图,不适用于部件图和装配图。 图6-21。

图6-22 图6-23。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基准最大理论值

10.610.610.6基准实测值10.610.510.4基准增加的公差00.1

0.2

理论直径最大值实际测值直

径形体增加的公差

22.422.400.2

0.30.422.422.30.10.30.40.522.422.20.20.40.50.622.422.1

0.3

0.5

0.6

0.7

图中位置度值

0.2

理论X值

实测X值理论Y值

实测Y 值

位置度值

000

实际测量孔径最小理论直径位置度公差补偿公差总位置度公差660.400.46.160.40.10.56.260.40.20.66.360.40.30.76.4

6

0.4

0.4

0.8

一、元素、基准都是最大实体的位置度(轴)

基准形体直径

公差形体直径

公差带直径

实际允许的公差

位置度计算方法

实际允许公差=形体增加的公差+基准增加的

公差+图中位置度值

位置度值=2*SQRT((理论X值-实测X值)^2+(理论Y值-实测Y值)^2)

总位置度公差=位置度公差+补偿公差

黄色框是需要输入的测量值

蓝色框是结果

绿色框是根据图纸输入的值

比较位置度值与实际允许公差大小就知道是否满足位置度要求

二、元素是最大实体的位置度(孔)

位置度值=2*SQRT((理论X值-实测X 值)^2+(理论Y值-实测Y值)^2)

位置度值=2*SQRT((理论X值-实测X 值)^2+(理论Y值-实测Y值)^2)

总位置度公差=位置度公差+补偿公差

基准最小理论值18.118.118.1

基准实测值18.218.1518.1基准增加的公差0.10.05

理论直径最小值实际测值直

径形体增加的公差

2525.050.050.35

0.30.252525.040.040.340.290.242525.020.020.320.270.222525

0.3

0.25

0.2图中位置度值

0.2

理论X值

实测X值理论Y值

实测Y 值

位置度值

000

位置度值=2*SQRT((理论X值-实测X值)^2+(理论Y值-实测Y值)^2)

实际允许公差=形体增加的公差+基准增加的

公差+图中位置度值

位置度计算方法

比较位置度值与实际允许公差大小就知道是否满足

实际允许的公差

公差带直径

公差形体直径

基准形体直径

四、元素、基准都是最大实体的位置度(孔)

孔类与轴类的最大最小实体增加的公差区别:轴:最大理论直径-测量直径孔:测量直径-最小理论直径。

孔类与轴类的最大最小实体增加的公差区别:轴:最大理论直径-测量直径

孔:测量直径-最小理论直径。