车刀的几何角度

45度车刀几何角度测量数据

45度车刀几何角度测量数据(原创版)目录1.45 度车刀的概念与类型2.45 度车刀的几何角度3.45 度车刀的角度测量方法4.45 度车刀在实际应用中的优势正文一、45 度车刀的概念与类型45 度车刀是一种常见的车刀类型,其主要特点是刀片与刀杆之间的夹角为 45 度。

根据刀片的安装方式,45 度车刀可以分为内装式和外装式两种。

内装式 45 度车刀的刀片安装在刀杆内部,而外装式 45 度车刀的刀片则安装在刀杆外部。

二、45 度车刀的几何角度45 度车刀具有以下几个主要几何角度:1.主偏角:主偏角是刀片与刀杆之间的夹角,通常为 45 度。

主偏角决定了刀片在切削过程中的切削力和切削稳定性。

2.负偏角:负偏角是刀片与刀杆的夹角,与主偏角相反,通常也为 45 度。

负偏角会影响刀片的切削深度和切削效率。

3.后角:后角是刀片与刀杆的夹角,通常为 9 度。

后角决定了刀片在切削过程中的耐用性和切削质量。

三、45 度车刀的角度测量方法在实际应用中,需要对 45 度车刀的角度进行精确测量。

常用的测量方法包括:1.角度计:角度计是一种测量角度的仪器,可以精确测量车刀的各个角度。

2.三坐标测量仪:三坐标测量仪是一种高精度的测量仪器,可以测量车刀的各个角度和尺寸。

3.激光干涉仪:激光干涉仪是一种利用激光干涉现象进行角度测量的仪器,具有高精度和高效率的特点。

四、45 度车刀在实际应用中的优势45 度车刀在实际应用中具有以下几个优势:1.切削力稳定:由于主偏角和负偏角均为 45 度,使得刀片在切削过程中的切削力稳定,有利于提高切削质量和效率。

2.切削稳定性好:45 度车刀的几何角度设计合理,使得刀片在切削过程中具有较好的切削稳定性,有利于提高刀片的耐用性和切削质量。

3.适用范围广:45 度车刀可以广泛应用于各种类型的金属切削加工,如外圆车削、内圆车削、端面车削等。

车刀的几何角度及其测量实验报告

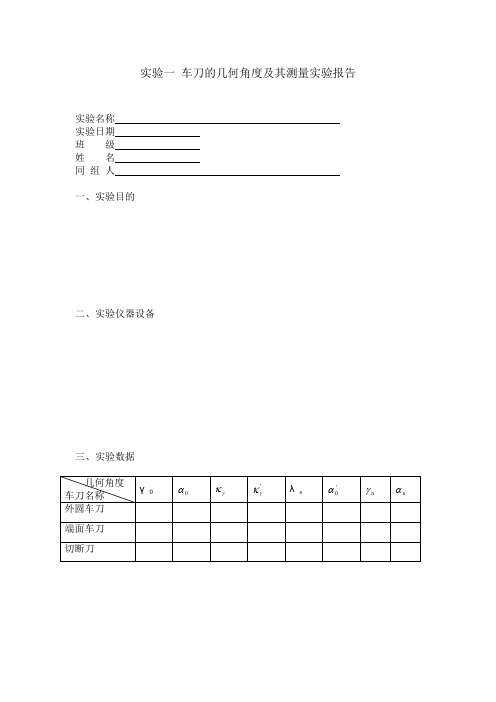

实验一车刀的几何角度及其测量实验报告实验名称实验日期班级姓名同组人一、实验目的二、实验仪器设备三、实验数据四、按测得的数据绘制外圆车刀的工作图(按实验指导书要求进行绘制)五、讨论和分析实验二车削力的测量实验报告实验名称实验日期班级姓名同组人一、实验目的二、实验仪器设备三、实验原理四、实验数据记录与处理(1)数据记录ƒ = mm/转a p = mm(2)数据处理1)图解法将表二,表三数据画在双对数坐标中log F zlog a pC 1==z F XC 2==z F Y221C C C z F +==zF z F z Y X pF z faC F ==log ƒlog F z2)一元线性回归法= mm/= mmp五、讨论分析实验三加工误差统计分析实验报告实验名称实验日期班级姓名同组人一﹑实验目的二﹑实验仪器设备三﹑实验原理四﹑实验数据记录与处理1. 实验原始数据表一测量数据表2. 绘制实际分布图(1)剔除异常数据==∑=ni i x n x 11=--=∑=n i ix x n 12)(11σ 若σ3>-x x k ,认为k x 为异常数据,应剔除。

(2)确定尺寸间距和分组数(3)制作频率分布表(4)绘制实际分布图(5)加工误差统计分析(误差性质、改进措施、工序能力、合格品率等)ƒ 频数x (直径)X 图3. 制作R(1)取小样本容量n(2)数据处理①计算各样组的平均值X和极差R,填入表三。

表三样组的均值X和方差R②计算X和R的平均值X和RX-图控制线。

③计算RX-控制图(3)绘制RX-控制图(工艺过程稳定性、误差性质、改进措施等)(1)分析R五﹑讨论分析实验四切削温度的测量实验报告实验名称实验日期班级姓名同组人一实验目的二实验仪器及设备三实验原理和方法四实验数据记录及处理1.进给量对切削温度的影响(1)填写数据记录:(2)在双对数坐标纸上绘出曲线(3)计算2.吃刀深度对切削温度的影响(1)填写数据记录:(2)在双对数坐标纸上绘出曲线(3)计算3.速度对切削温度的影响(1)填写数据记录(2)在双对数坐标纸上绘出曲线(3)计算4.求出经验公式5.分析各因素对切削温度的影响。

如何合理的选取车刀的几何角度

如何合理的选取车刀的几何角度

1、前角γ0(在正交面的上测量的前刀面与基面之间的夹角)。

它表示前刀面的倾斜程度。

前角越大,刀刃越锋利,切削时就越省力。

但前角过大会削弱刀头强度,影响刀具的寿命。

前角的选取决定于工件材料、刀具材料和加工性质。

硬质合金车刀γ0通常取-5º~+25º。

2、后角α0。

在正交平面上测量的主后刀面与切削平面之间的夹角。

它表示主后刀面的倾斜程度。

后角的作用主要是减少刀具与加工表面之间的摩擦,后角越大,摩擦越小,但后角过大会削弱切削刃的强度及耐用度。

一般取α0为60~120。

3、主偏角k r。

主切削刃在基面上的投影与进给方向之间的夹角。

主偏角能影响主切削刃和刀头受力情况及散热情况。

加工强度、硬度较高的材料时,应选较小的主偏角,以提高刀具的耐用度。

加工细长工件时,应选较大的主偏角,以减少径向切削力引起工件的变形和振动。

一般取k r为300~900。

4、副偏角k r'。

副切削刃在基面上的投影与进给反方向之间的夹角。

副偏角的作用是减少副切削刃与工件已加工表面之间的摩擦。

副偏角越大,摩擦越小。

但k r过大,又会增大已加工表面的粗糙度。

一般取k r为50~150。

车刀的几何角度:。

车刀几何角度如何测量

车刀几何角度如何测量常用的车刀有直头外圆车刀、弯头外圆车刀、偏刀、切断刀等。

测量车刀几何角度时需在工作台上面准备万能车刀量角台和需测量的车刀。

1.万能车刀量角台的结构及使用方法图1所示的车刀量角台能较方便地测量车刀几何角度。

它主要由底座、立柱、测量台、定位块、大小刻度盘、大小指度片、螺母等组成。

其中底座和立柱是支承整个结构的主体。

刀具放在测量台上,靠紧定位块,可随测量台一起顺时或逆时针方向旋转,并能在测量台上沿定位块左右移动。

旋转大螺母可使滑体上下移动,从而使两刻度盘及指度片达到需要的高度。

使用时,可通过旋转测量台或大指度片的前面或底面或侧面与刀具被测量要素紧密贴合,即可从底座或刻度盘上读出被测量的角度数值。

图1 万能车刀量角台1-测量台2-定位块3-指度片4-滑体5-立柱 6-小指度片7-弯板8-小刻度板 9-旋钮 10-大刻度板11-大螺母12-大指度片13-底座2.测量外园车刀的几何角度(1)原始位置调整将量角台的大小指度片及测量台全部调至零位,并把刀具放在测量台上,使车刀贴紧定位块、刀尖贴紧大指度片的大面。

此时,大指度片的底面与基面平行,刀杆的轴线与大指度片的大面垂直,如图2所示。

图2 原始位置调整图3 在基面内测量主偏角和副偏角(2)在基面内测量主偏角、副偏角旋转测量台,使主切削刃与大指度片的大面贴合(图3),根据主偏角的定义,即可直接在底座上读出主偏角的数值。

同理,旋转测量台,使副切削刃与大指度片的大面贴合,即可直接在底座上读出副偏角的数值。

(3)在切削平面内测量刃倾角旋转测量台,使主切削刃与大指度片的大面贴合,此时,大指度片与车刀主切削刃的切削平面重合。

再根据刃倾角的定义,使大指度片底面与主切削刃贴合(图4),即可在大刻度板上读出刃倾角的数值(注意的正负)。

图4 在切削平面内测量刃倾角(4)在主剖面内测量前角、后角将测量台从原始位置逆时针旋转(90°-),此时大指度片所在的平面即为车刀主切削刃上的主剖面。

车刀几何角度 测量

在副正交平面内测量的角度 在切削平面内测量的角度

基面内测量的角度

主偏角 副偏角 刀尖角

基面

副切削刃投影

副偏角( )

进给方向

刀尖角( ) 主切削刃投影

主偏角( )

主减主要少要主作副作用切要用削作刃用与以加工表面间的摩擦。减小副偏角可减 小改表变面主粗切糙削度影刃值的响,受刀但力是具及太导强小热会度能使力和背,向散影力响热增切大性屑能的厚。度。

刃角的测量

保持主偏角测 量时测量台的位 置不变,调整大 螺母,使大指针 底面与主切削刃 贴合,在大刻度 板上读出大指针 偏出的角度即: 刃倾角 λs 的数值

正交平面内测量的角度

前主楔角后角角

基面

前角

楔角

主后角

在夹正间角交的在叫在平正夹主正交面角后交平中叫角面平,楔。中面前角主内面。后前与刀刀基面面面与与切之主削间平后的面刀夹之面角间之的

基面内车刀角度

κr+ κr’+ εr= 180°

进给方向f

主偏角

基面

主切削刃(投影)

、副偏角

副切削刃(投影)

刀尖角

主、副偏角的测量

0

将量角仪的大小 指针及测量台全部 调至零位。

把刀具放在测量台

上,使车刀贴紧定位

块、刀尖贴紧大指针

面。此时,大指针的

平面与刀具的主、副

刀削刃的夹角即为Kr

Kr'

与Kr'

正基切交面削平平面面

是指通通通过过过切切切削削削刃刃刃上上上某某某个个个选选选定定定点点点,,,垂并与于同切该时削 刃垂点相直主切于运并基动垂面方直和向切的于削平基平面面面称的的为平平基面面面。。

车刀几何角度

车刀切削部分共有 6个独立的基本角度和2个派生角度

怎样选择车刀的几何角度

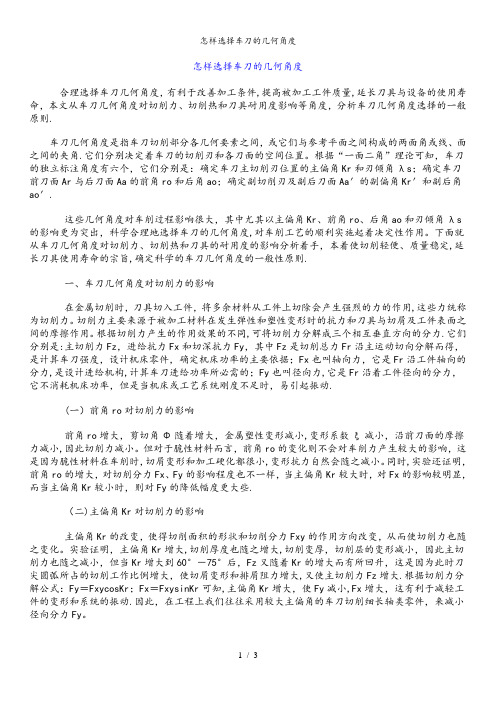

怎样选择车刀的几何角度合理选择车刀几何角度,有利于改善加工条件,提高被加工工件质量,延长刀具与设备的使用寿命,本文从车刀几何角度对切削力、切削热和刀具耐用度影响等角度,分析车刀几何角度选择的一般原则.车刀几何角度是指车刀切削部分各几何要素之间,或它们与参考平面之间构成的两面角或线、面之间的夹角.它们分别决定着车刀的切削刃和各刀面的空间位置。

根据“一面二角”理论可知,车刀的独立标注角度有六个,它们分别是:确定车刀主切削刃位置的主偏角Kr和刃倾角λs;确定车刀前刀面Ar与后刀面Aa的前角ro和后角ao;确定副切削刃及副后刀面Aa′的副偏角Kr′和副后角ao′.这些几何角度对车削过程影响很大,其中尤其以主偏角Kr、前角ro、后角ao和刃倾角λs 的影响更为突出,科学合理地选择车刀的几何角度,对车削工艺的顺利实施起着决定性作用。

下面就从车刀几何角度对切削力、切削热和刀具的耐用度的影响分析着手,本着使切削轻便、质量稳定,延长刀具使用寿命的宗旨,确定科学的车刀几何角度的一般性原则.一、车刀几何角度对切削力的影响在金属切削时,刀具切入工件,将多余材料从工件上切除会产生强烈的力的作用,这些力统称为切削力。

切削力主要来源于被加工材料在发生弹性和塑性变形时的抗力和刀具与切屑及工件表面之间的摩擦作用。

根据切削力产生的作用效果的不同,可将切削力分解成三个相互垂直方向的分力.它们分别是:主切削力Fz,进给抗力Fx和切深抗力Fy,其中Fz是切削总力Fr沿主运动切向分解而得,是计算车刀强度,设计机床零件,确定机床功率的主要依据;Fx也叫轴向力,它是Fr沿工件轴向的分力,是设计进给机构,计算车刀进给功率所必需的;Fy也叫径向力,它是Fr沿着工件径向的分力,它不消耗机床功率,但是当机床或工艺系统刚度不足时,易引起振动.(一)前角ro对切削力的影响前角ro增大,剪切角Φ随着增大,金属塑性变形减小,变形系数ξ减小,沿前刀面的摩擦力减小,因此切削力减小。

(整理)刀具角度的标注.

(二)建设项目环境影响评价的工作等级答案:

1.建设项目环境影响评价文件的报批

2.750外圆车刀几何角度:主偏角Kr=750,副偏角Kr¹=150,前角γ0=100,后角α0=80,副后角α0¹=80,刃倾角λs=-50

(1)基础资料、数据的真实性;答案:

2)应用环境质量标准时,应结合环境功能区和环境保护目标进行分级。(2)综合规划环境影响篇章或者说明的内容。

切断刀

答案:

5.450内孔车刀几何角度:主偏角Kr=450,副偏角Kr¹=150,

第1页前角γ0=100,后角α0=100,副后角α0¹=100,刃倾角λs=-50

答案:

规划审批机关在审批专项规划草案时,应当将环境影响报告书结论以及审查意见作为决策的重要依据。

二、环境影响评价的要求和内容6.450端面车刀几何角度:主偏角Kr=450,副偏角Kr′=450,前角γ0=50,后角α0=80,副后角α0′=80,刃倾角λs=50

答案:

(1)规划环境影响评价的分析、预测和评估内容。

3.600内孔车刀几何角度:主偏角Kr=600,副偏角Kr′=150,前角γ0=100,后角α0=80,副后角α0′=80,刃倾角λs=-50

答案:

2)应用环境质量标准时,应结合环境功能区和环境保护目标进行分级。

4.900外圆车刀几何角度:主偏角Kr=900,副偏角Kr′=150,前角γ0=100,后角α0=80,副后角α0′=80,刃倾角λs=50

车刀几何角度的测量

三、实验内容

3、测量前角γ0: 4、测量后角α0:

三、实验内容

5、测量副偏角Krʹ : 6、测量副后角α0ʹ :

三、实验内容

根据测量的数值绘制车刀的几何角度标注图:

谢谢!

《机械制造基础》实验

车刀几何角度的测量

教师:毛艳

切削实验室

一、实验目的

车刀的几何角度决定车刀各结构的空间位置,

是重要的切削参数,通过车刀几何角度测量

实验,加深对车刀几何角度概念的理解,才

能针对不同的加工合理的选择切削参数,改

进加工质量,延长刀具与设备的使用寿命。

二、实验用仪器和工具

万能车刀量角台

常用车刀:外圆直头车能车刀量角台结构; 了解车刀切削部分的结构要素及几何标注角度的概念 及参考平面的定义;

三、实验内容

测量正交平面参考系下的外圆直头车刀的主偏角、

刃倾角、前角、后角、副偏角和副后角: 1、测量主偏角Kr: 2、测量刃倾角λs:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1) 前刀面 刀具上切屑流过的表面。 (2) 主后刀面 刀具上与工件上的加工表面相对着并且相互作用的表面,称为主 后刀 面。 (3) 副后刀面 刀具上与工件上的已加工表面相对着并且相互作用的表面,称为 副后刀面。 (4) 主切削刃 刀具上前刀面与主后刀面的交线称为主切削刃。 (5) 副切削刃 刀具上前刀面与副后刀面的交线称为副切削刃。 (6)刀尖 主切削刃与副切削刃的交点称为刀尖。刀尖实际是一小段曲线 或直线,称修圆刀尖和倒角刀尖。 (7)修光刃 副切削刃前段近刀尖处的一段平直刀刃叫修光刃.

3.车刀几何角度的标注

(1)在基面内测量的角度

1、主偏角κr:主切削刃与进给方向在 基面上投影的夹角 2、副偏角κrˊ:副切削刃与进给方向 的反方向在基面上投影的夹角 3、刀尖角εr:主切削刃与副切削刃在 基面中投影的夹角 (2)在主截面内测量的角度

4、前角γ0:前面和基面间的夹角 5、后角α0:后面与切削平面间的夹角 6、楔角ß0:前面与后面间的夹角 (3)在切削平面内测量的角度 7、刃倾角入s:主切削刃与基面间的 夹角

2.测量车刀角度的辅助平面

为了确定和测量车刀的几何角度,需要选取三个辅助平面作为基准,这三个辅助平面 是切削平面、基面和截面,如上图所示。 1)切削平面Ps 切削平面是切于主切削刃某一选定点并垂直于刀杆底平面的平面。 2)基面Pr 基面是过主切削刃某一选定点并平行于刀杆底面的平面。 3)截面 截面有主截面P0和副截面P0`之分.过车刀主切削刃上一个选定点, 垂直于过 该点 的切削平面与基面的平面叫主截面. 三个坐标平面相互垂直,构成一个空间直角坐标系。