摇臂钻床转速进给量表

加工中心钻头转速进给表【免费下载】

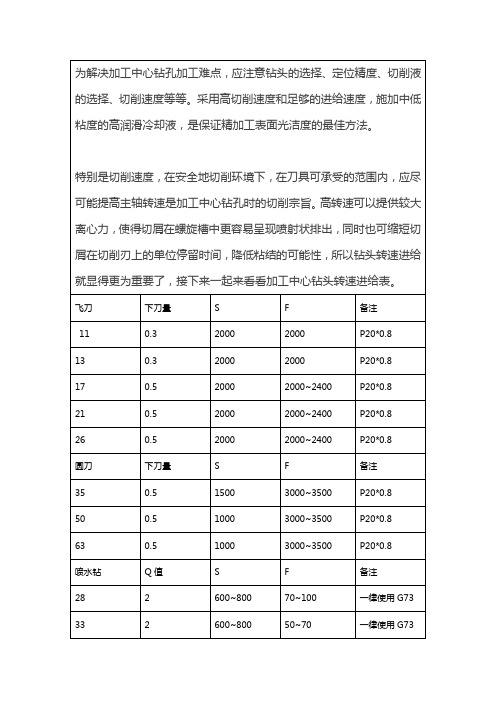

特别是切削速度,在安全地切削环境下,在刀具可承受的范围内,应尽可能提高主轴转速是加工中心钻孔时的切削宗旨。高转速可以提供较大离心力,使得切屑在螺旋槽中更容易呈现喷射状排出,同时也可缩短切屑在切削刃上的单位停留时间,降低粘结的可能性,所以钻头转速进给就显得更为重要了,接下来一起来看看加工中心钻头转速进给表。

P20*0.8

50

0.5

1000

3000~3500

P20*0.8

63

0.5

1000

3000~3500

P20*0.8

喷水钻

Q值

S

F

备注

28

2

600~800

70~100

一律使用G73

33

2

600~800

50~70

一律使用G73

38

1~2

600~800

50~70

一律使用G73

47

1~2

500~600

50以下

0

800

100

使用G81

12~14

0

800

100

使用G81

15~18

0

800

100

使用G81

18~20

0

800

100

使用G81

20~25

0

800

100

使用G81

25~32

0

800

100

使用G81

32~42

0

800

100

使用G81

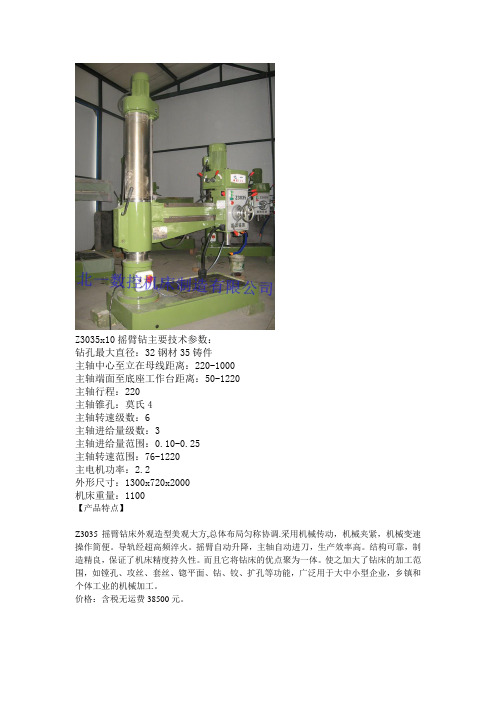

Z3035x10摇臂钻主要技术参数

Z3035x10摇臂钻主要技术参数:

钻孔最大直径:32钢材35铸件

主轴中心至立在母线距离:220-1000

主轴端面至底座工作台距离:50-1220

主轴行程:220

主轴锥孔:莫氏4

主轴转速级数:6

主轴进给量级数:3

主轴进给量范围:0.10-0.25

主轴转速范围:76-1220

主电机功率:2.2

外形尺寸:1300x720x2000

机床重量:1100

【产品特点】

Z3035摇臂钻床外观造型美观大方,总体布局匀称协调.采用机械传动,机械夹紧,机械变速操作简便。

导轨经超高频淬火。

摇臂自动升降,主轴自动进刀,生产效率高。

结构可靠,制造精良,保证了机床精度持久性。

而且它将钻床的优点聚为一体。

使之加大了钻床的加工范围,如镗孔、攻丝、套丝、锪平面、钻、铰、扩孔等功能,广泛用于大中小型企业,乡镇和个体工业的机械加工。

价格:含税无运费38500元。

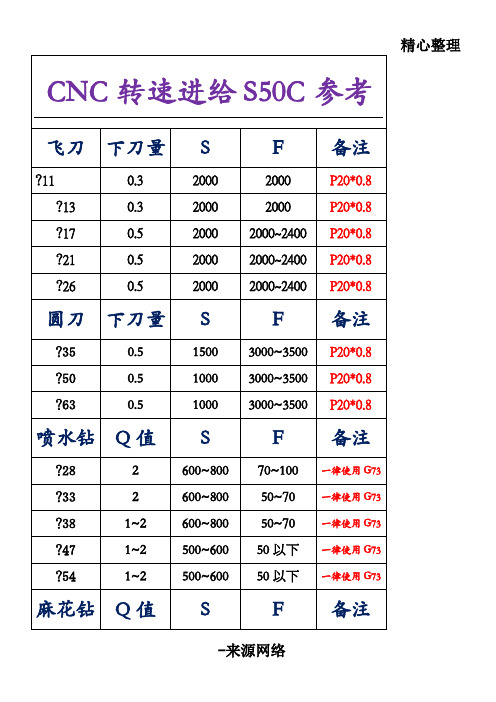

数控加工中心刀具转速进给参考表格模板

Q值

S

F

备注

?21

1~2

500

50~100

一律使用G73

?26

1~2

500

50~100

一律使用G73

?31

1~2

500

50~100

一律使用G73

?36

1~2

500

50~100

一律使用G73

?41

1~2

500

50~100

一律使用G73

?46

1~2

500

50~100

一律使用G73

?48

1~2

500

?25~?32

0

800

100

使用G81

?32~?42

0

800

100

使用G81

?42~?52

0

600

100

使用G81

?52以上

0

600

100

使用G81

山维刀

下刀量

S

F

备注

?16R0.8

0.8

3000

2000

修框或绕斜面

?22R0.8

1

3000

2000

修框或绕斜面

光底刀

下刀量

S

F

备注

?12R0.8

2500~3000

600~800

?16R0.8

2500~3000

600~800

?20R0.8

2500~3000

600~800

?25R0.8

2500~3000

600~800

?32R0.8

2000~2500

600~800

?50R0.8

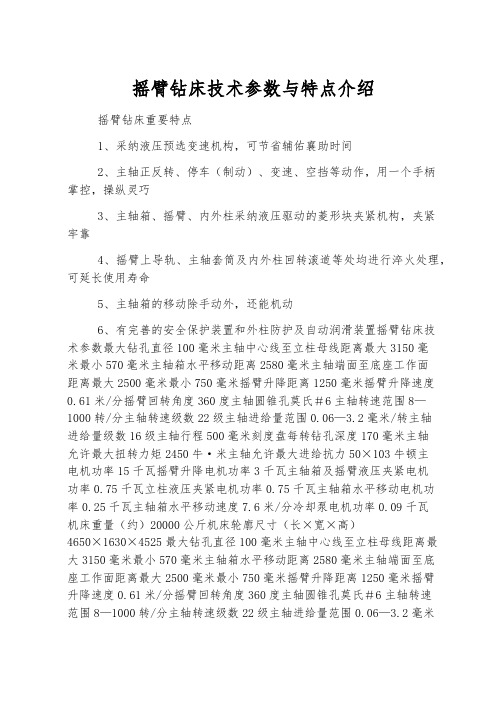

摇臂钻床技术参数与特点介绍

摇臂钻床技术参数与特点介绍摇臂钻床重要特点1、采纳液压预选变速机构,可节省辅佑襄助时间2、主轴正反转、停车(制动)、变速、空挡等动作,用一个手柄掌控,操纵灵巧3、主轴箱、摇臂、内外柱采纳液压驱动的菱形块夹紧机构,夹紧牢靠4、摇臂上导轨、主轴套筒及内外柱回转滚道等处均进行淬火处理,可延长使用寿命5、主轴箱的移动除手动外,还能机动6、有完善的安全保护装置和外柱防护及自动润滑装置摇臂钻床技术参数最大钻孔直径100毫米主轴中心线至立柱母线距离最大3150毫米最小570毫米主轴箱水平移动距离2580毫米主轴端面至底座工作面距离最大2500毫米最小750毫米摇臂升降距离1250毫米摇臂升降速度0.61米/分摇臂回转角度360度主轴圆锥孔莫氏#6主轴转速范围8—1000转/分主轴转速级数22级主轴进给量范围0.06—3.2毫米/转主轴进给量级数16级主轴行程500毫米刻度盘每转钻孔深度170毫米主轴允许最大扭转力矩2450牛·米主轴允许最大进给抗力50×103牛顿主电机功率15千瓦摇臂升降电机功率3千瓦主轴箱及摇臂液压夹紧电机功率0.75千瓦立柱液压夹紧电机功率0.75千瓦主轴箱水平移动电机功率0.25千瓦主轴箱水平移动速度7.6米/分冷却泵电机功率0.09千瓦机床重量(约)20000公斤机床轮廓尺寸(长×宽×高)4650×1630×4525最大钻孔直径100毫米主轴中心线至立柱母线距离最大3150毫米最小570毫米主轴箱水平移动距离2580毫米主轴端面至底座工作面距离最大2500毫米最小750毫米摇臂升降距离1250毫米摇臂升降速度0.61米/分摇臂回转角度360度主轴圆锥孔莫氏#6主轴转速范围8—1000转/分主轴转速级数22级主轴进给量范围0.06—3.2毫米/转主轴进给量级数16级主轴行程500毫米刻度盘每转钻孔深度170毫米主轴允许最大扭转力矩2450牛·米主轴允许最大进给抗力50×103牛顿主电机功率15千瓦摇臂升降电机功率3千瓦主轴箱及摇臂液压夹紧电机功率0.75千瓦立柱液压夹紧电机功率0.75千瓦主轴箱水平移动电机功率0.25千瓦主轴箱水平移动速度7.6米/分冷却泵电机功率0.09千瓦机床重量(约)20000公斤机床轮廓尺寸(长×宽×高)4650×1630×4525。

Z3050型_摇臂钻床使用说明书

Z3050x16型摇臂钻床使用说明书目录一主要用途及特征 (7)二主要技术规格 (8)三传动系统 (10)四主要结构 (17)1主轴变速传动机构 (17)2主轴进给变速机构 (17)3主轴进给及操纵机构 (17)4主轴箱夹紧机构 (18)5主轴及平衡 (18)6立柱夹紧 (19)7摇臂升降及夹紧 (19)五液压系统及动作 (28)1操纵机构液压系统 (28)2夹紧机构液压系统 (29)六电气 (34)1 概述 (34)2 电路说明 (34)3机床电源相序检查 (35)4电器设备的维护 (35)七冷却 (40)八润滑 (40)1 自动润滑 (40)2 人工润滑 (40)3 油箱的注油及排油 (40)九机床的搬运与安装 (42)1搬运 (42)2安装 (42)3 试车的准备工作 (42)十机床的操纵 (45)1主轴的起动 (45)2主轴的空档 (45)3主轴转速及进给量的变换 (45)4主轴的进给 (45)5主轴箱和立柱的夹紧与松开 (45)6摇臂升降 (45)十一调整及维护 (48)1机床的调整 (48)2 机床的维护 (49)十二附件及易损件 (49)特别警示!1、严禁在主轴行程的上下两个极限位置附近机动进给撞停。

当主轴机动进给接近行程极限位置时,必须立即断开机动进给,改用手动进给至主轴行程的极限位置。

以防止损坏机床机动进给装置。

2、在主轴有效行程范围内(不含两个极限位置),主轴机动进给允许使用机械定程装置机动撞停。

重点安全须知1、如用户未特殊订购切屑防护挡板安装在机床上,建议用户自行加装防护挡板。

2、机床在吊运及在地基上固定之前,切勿松开立柱的夹紧,否则会造成机床倾倒。

3、机床安装后,请将摇臂导轨和外立柱表面的防锈油擦洗干净,并涂30号机油充分润滑,否则极易出现表面研伤。

4、试车前,务必将摇臂左端端部夹紧油缸上的防松板拆下,否则摇臂不能松开。

5、接通电源时,请按使用说明书所述检查电源相序是否正确,否则机床不能正常开动。

摇臂钻床型号及参数【全面解析】

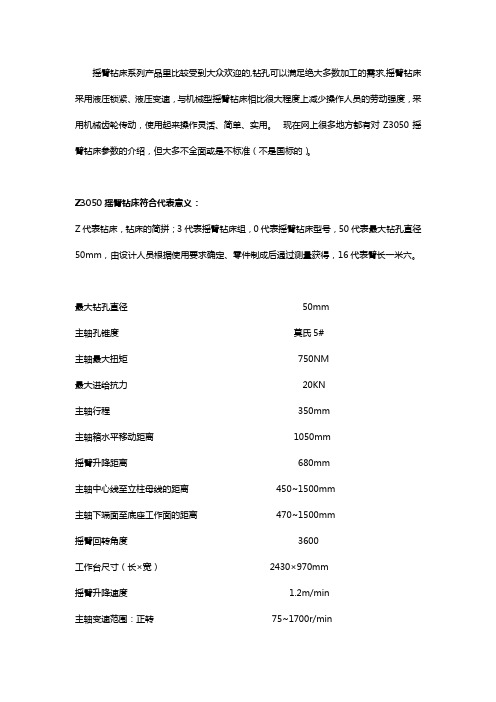

摇臂钻床系列产品里比较受到大众欢迎的,钻孔可以满足绝大多数加工的需求,摇臂钻床采用液压锁紧、液压变速,与机械型摇臂钻床相比很大程度上减少操作人员的劳动强度,采用机械齿轮传动,使用起来操作灵活、简单、实用。

现在网上很多地方都有对Z3050摇臂钻床参数的介绍,但大多不全面或是不标准(不是国标的)。

Z3050摇臂钻床符合代表意义:Z代表钻床,钻床的简拼;3代表摇臂钻床组,0代表摇臂钻床型号,50代表最大钻孔直径50mm,由设计人员根据使用要求确定、零件制成后通过测量获得,16代表臂长一米六。

最大钻孔直径50mm主轴孔锥度莫氏5#主轴最大扭矩750NM最大进给抗力20KN主轴行程350mm主轴箱水平移动距离1050mm摇臂升降距离680mm主轴中心线至立柱母线的距离450~1500mm主轴下端面至底座工作面的距离470~1500mm摇臂回转角度3600工作台尺寸(长×宽)2430×970mm摇臂升降速度 1.2m/min主轴变速范围:正转75~1700r/min反转67~1700r/min 主轴进给(18级)0.12~1.2mm/r 立柱直径350mm 主轴电机:功率/转速 4.5KW/1440r/min 升降电机:功率/ 转速 1.7KW/1440r/min 液压夹紧电机:功率/转速0.6KW/1410r/min 冷却电机:功率/转速0.125KW/2800r/min 机床重量 3.5 tZ310摇臂钻床技术规格最大钻孔直径100mm 主轴孔锥度莫氏6# 主轴最大扭矩2500NM 最大进给抗力50KN 主轴行程500mm 主轴箱水平移动距离2650mm 摇臂升降距离1350mm 主轴中心线至立柱母线的距离500~3150mm 主轴下端面至底座工作面的距离750~2600mm 摇臂回转角度3600工作台尺寸(长×宽)1000×1000mm 摇臂升降速度0.6m/min 主轴变速级别数21级主轴变速范围9~1000r/min 主轴进给级数18级主轴进给范围0.1~2.12mm/r 主轴电机:功率/转速14KW/1460r/min 升降电机:功率/转速 2.8KW/1410r/min 冷却电机:功率/转速0.125KW/2800r/min 机床重量19 tZ30100×31摇臂钻床技术规格最大钻孔直径100mm主轴孔锥度莫氏6#主轴行程500mm主轴箱水平移动距离2580mm主轴中心线至立柱母线的距离570~3150mm主轴下端面至底座工作面的距离750~2500mm工作台尺寸(长×宽)1250×800mm主轴转速级别22级主轴转速范围8~1000r/min主轴进给量级数16级主轴进给量范围0.06~3.2mm/r主轴电机:功率15KW机床重量20 tZ3132万向摇臂转床技术规格最大钻孔直径32mm 主轴孔锥度莫氏4#主轴行程160mm 主轴中心线至立柱母线的距离360—730mm 主轴端面至底座工作面距离—20—680mm 主轴中心线至底座工作面距离(主轴水平时)305—1005mm 摇臂垂直升降行程700mm 摇臂水平移动行程400mm 主轴绕摇臂中心线回转角度360°主轴绕立柱中心线回转角度360°主轴转速(8级)24、48、75、150385、770、1200、2400r/min主轴进给(3级)0.06、0.12 、0.24mm/min底座工作台尺寸1160×690mm 主轴电机:功率 1.5KW 机床重量800 kgZ3140A万向摇臂转床技术规格最大钻孔直径40mm 主轴孔锥度莫氏4# 主轴行程315mm 主轴箱水平移动距离750mm 主轴中心线至立柱母线的距离850~1600mm 主轴转速级别16级主轴转速范围16~1250r/min 主轴进给量级数9级主轴进给量范围0.06~1mm/r 主轴电机:功率3KW套筒升降距离900mm 主轴箱倾斜角度±900机床重量4500kg摇臂(万向)钻床操作规程1、操作者必须熟悉本设备结构性能,经考试合格取得操作证后方可独立操作。

数控加工中心刀具转速进给参考表

備註

∅12 R0.8

2500~3000

600~800

∅16 R0.8

2500~3000

600~800

∅20 R0.8

2500~3000

600~800

∅25 R0.8

2500~3000

600~800

∅32 R0.8

2000~2500

600~800

∅50 R0.8

1500~1800

600~800

鎢鋼刀

2

400~500

80~100

一律使用G83

∅20~∅

1~2

300~400

80以下

一律使用G83

∅24~∅27

1~2

300以下

80以下

一律使用G83

沉頭刀

Q值

S

F

備註

∅21

1~2

500

50~100

一律使用G73

∅26

1~2

500

50~100

一律使用G73

∅31

1~2

500

50~100

一律使用G73

0

800

100

使用G81

∅32

0

800

100

使用G81

∅35

0

800

100

使用G81

∅40

0

600~800

80~100

使用G81

∅42

0

600~800

80~100

使用G81

∅48

0

600

80~100

使用G81

∅55

0

600

80~100

使用G81

精膛刀

Q值

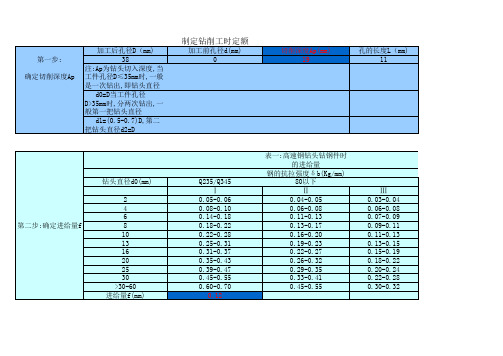

钻床工时计算表(实用)

Ⅲ 0.02-0.03 0.03-0.04 0.05-0.06 0.06-0.08 0.08-0.11 0.10-0.12 0.12-0.14 0.13-0.17 0.14-0.18 0.16-0.20 0.20-0.25

Yv 0.7 0.5 合金钢 1.3

6-10 25 8 35 35

mi

Xv

0.2

第七步 计算单件时间

T单件

T作业 3.74

T单件=T作业时间*(1+K宽 放)*(1+K准结) K宽放——宽放占作业百 分比

K准结 10.0% K宽放≈15—22%(钻床)

K宽放 8.5% T单件——单件时间

T单件 4.46

T单件 4.46

T批量—批零件定额 T准结—准备与结束时间

N投数 10

N投数—投产数量

第一步: 确定切削深度Ap

加工后孔径D(mm) 38

注:Ap为钻头切入深度,当 工件孔径D≤35mm时,一般 是一次钻出,即钻头直径

d0=D当工件孔径 D>35mm时,分两次钻出,一 般第一把钻头直径

d1=(0.5-0.7)D,第二 把钻头直径d2=D

制定钻削工时定额

加工前孔径d(mm) 0

切削深度Ap(mm) 19

攻细牙螺纹 0.9

T辅(总计) 0.44

不锈钢 1.8

调质钢/球铁 1.1

胶木绝缘材料 0.5

5

0.48 0.34 0.68 0.55 0.68 0.77 0.93 0.82 1.04 0.62 0.82

8

0.53 0.38 0.75 0.6 0.75 0.84 1.02 0.9 1.14 0.68 0.9

30-40 0.2-0.8 20-32