副变速拨叉ppt

机械制造课程设计拨叉-参考模板

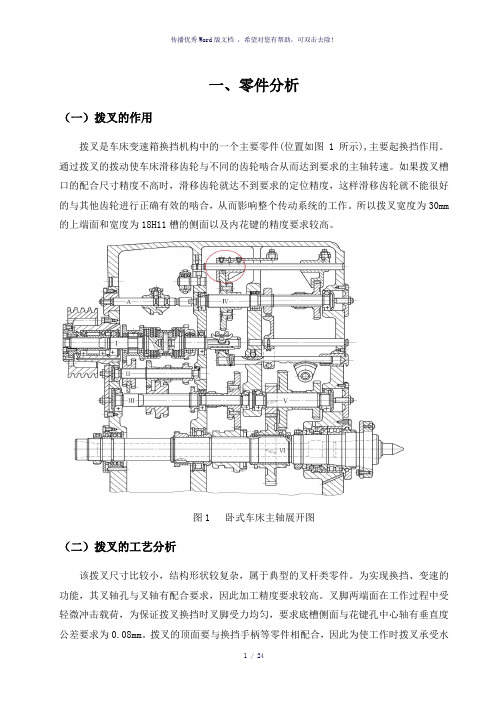

一、零件分析(一)拨叉的作用拨叉是车床变速箱换挡机构中的一个主要零件(位置如图1所示),主要起换挡作用。

通过拨叉的拨动使车床滑移齿轮与不同的齿轮啮合从而达到要求的主轴转速。

如果拨叉槽口的配合尺寸精度不高时,滑移齿轮就达不到要求的定位精度,这样滑移齿轮就不能很好的与其他齿轮进行正确有效的啮合,从而影响整个传动系统的工作。

所以拨叉宽度为30mm 的上端面和宽度为18H11槽的侧面以及内花键的精度要求较高。

图1 卧式车床主轴展开图(二)拨叉的工艺分析该拨叉尺寸比较小,结构形状较复杂,属于典型的叉杆类零件。

为实现换挡、变速的功能,其叉轴孔与叉轴有配合要求,因此加工精度要求较高。

叉脚两端面在工作过程中受轻微冲击载荷,为保证拨叉换挡时叉脚受力均匀,要求底槽侧面与花键孔中心轴有垂直度公差要求为0.08mm。

拨叉的顶面要与换挡手柄等零件相配合,因此为使工作时拨叉承受水平方向上的力要求上端面与叉轴孔轴线有平行度要求为0.10mm。

故该零件的主要加工表面为叉轴孔、叉脚底槽侧面和拨叉上端面,由于这些主要加工表面的精度相对较低,因此采用较经济的方法保质保量的加工即可。

二、工艺规程设计(一)确定毛坯的制造形式根据零件材料HT200确定毛坯为铸件,零件生产类型为中批生产。

故从提高生产效率,保证经济性的角度讲,应该采用铸造成型中的金属模铸造的方法制造毛坯。

又因为零件形状相对简单,故毛坯形状需与零件的形状尽量接近,内孔很小,可不铸出。

(二)基准的选择基准的选择是工艺规程设计中的重要工作之一。

基准选择的正确与合理,可以使加工质量得到保证,生产率得到提高。

否则,加工工艺过程中会出现很多问题,使生产无法正常进行。

通常先选精基准后选粗基准。

1.精基准的选择精基准的选择有利于保证加工精度,并使工件装夹方便。

在选择时,主要应该考虑基准重合、基准统一等问题。

当设计基准与工序基准不重合时,应该进行尺寸换算。

在本零件中花键孔的中心线为叉脚部分沟槽和顶面的设计基准,故以花键孔的中心线为精基准,实现了设计基准与工艺基准相重合,保证了被加工表面的垂直度和平行度要求。

变速器课件

(3)倒档锁 1)倒档锁的作用是驾驶员挂倒档时,必须对变速杆施加较大的力,才可换上倒档 ,起提醒作用,以防误挂倒档。变速器上多采用弹簧锁销式倒档锁。 2)倒档锁一般由倒档锁销和倒档锁弹簧组成。倒档锁销的杆部装有倒档锁弹簧, 其右端的螺母可调整弹簧的预紧力和倒档锁销的长度。 3)驾驶员要挂倒档时,必须用较大的力使变速杆的下端压缩倒档弹簧,将倒档锁 销推向右方后,才能使变速杆下端进入倒档拨块的凹槽内,以拨动一、倒档拨叉 轴而推入倒档。

二、乱档 1.现象 在离合器技术状况正常的情况下,变速器同时挂上两个档或挂 需要档位时,结果挂入别的档位。 2.原因 ①互锁装置失效:如拨叉轴、互锁销或互锁钢球磨损过甚等; ②变速杆下端弧形工作面磨损过大或拨叉轴上拨块的凹槽磨损 过大; ③变速杆球头定位销折断或球孔、球头磨损过于松旷。 总之乱档的主要原因是变速器操纵机构失效。 3.故障诊断与排除方法 ①挂需要档位时,结果挂入了别的档位:摇动变速杆,检查其 摆转角度,若超出正常范围,则故障由变速杆下端球头定位销与 定位槽配合松旷或球头、球孔磨损过大引起。变速杆摆转360°, 则为定位销折断。 ②如摆转角度正常,仍挂不上或摘不下档,则故障由变速杆下 端从凹槽中脱出引起(脱出的原因是下端弧形工作面磨损或导槽磨 损)。 ③同时挂入两个档:则故障由互锁装置失效引起。

桑塔纳2000轿车两轴式变速器传动机构示意图。该变速器的 变速传动机构有输入轴和输出轴,二轴平行布置,输入轴也 是离合器的从动轴,输出轴也是主减速器的主动锥齿轮轴。 该变速器具有五个前进档和一个倒档,全部采用锁环式惯性 同步器换档。输入轴上有一~五档主动齿轮,其中一、二档 主动齿轮与轴制成一体,三、四、五档主动齿轮通过滚针轴 承空套在轴上。输入轴上还有倒档主动齿轮,它与轴制成一 体。三、四档同步器和五档同步器也装在输入轴上。输出轴 上有一~五档从动齿轮,其中一、二档从动齿轮通过滚针轴 承空套在轴上,三、四、五档齿轮通过花键套装在轴上。一、 二档同步器也装在输出轴上。在变速器壳体的右端还装有倒 档轴,上面通过滚针轴承套装有倒档中间齿轮。

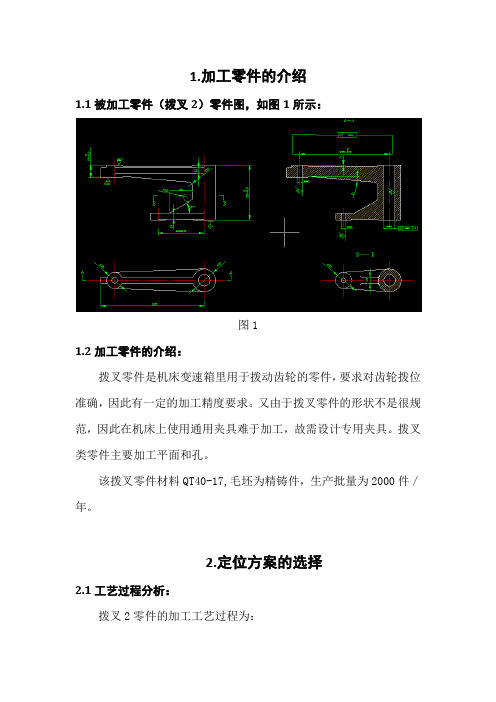

拨叉零件说明书

S S1S2 S3S4 2 11.2 1 2.4

1 3

3.夹紧方案的选择

3.1 确定夹紧方案(如图 3 所示) :

图3 在上图中,丝杠左端为左旋,右端为右旋,通过转动丝杠,可以 使丝杠上的两个滑块产生相对运动, 从而滑块上的斜面对压紧杠杆施 加作用力,使工件达到夹紧的作用。当丝杠反向转动时可以将工件松 开。 3.2 夹紧力的估算: 通常,由于切削力本身是估算的,工件与支承件间的摩擦因数也 是近似的,因此夹紧力也是粗略估算的。在计算夹紧力时,将夹具和 工件看作一个刚性系统,以切削力的作用点,方向和大小处于最不利 于夹紧时的状况为工件受力状况,根据切削力、夹紧力(大工件还应 考虑重力, 运动速度较大时应考虑惯性力) , 以及夹紧机构具体尺寸, 列出工件的静力平衡方程式,求出理论夹紧力,再乘以安全系数,作 为实际所需夹紧力。 安全系数一般可取 S 2 3 ,或按下式计算:

工 x 轴方向和 y 轴方向的线自由度, 底面为大平面限制 z 轴方向的线 自由度和绕 x 轴和 y 轴的旋转自由度,侧面为第二定位基准面,由于 要限制工件绕 Y 轴的旋转自由度,并且考虑到工件为圆柱型,选择一 个 V 型块为定位元件,实际限制六个自由度即 X、Y、Z 轴方向的线性 自由度和绕 X,Y,Z 轴的旋转自由度;定位方案能够保证加工尺寸精 度和两孔平行度要求。 2.3.3 定位误差的计算: 本工序的定位误差主要以两支撑钉的定位误差为主,V 型块主要 起辅助作用,具体分析过程如下: (1)基准不重合误差为 0; (2)定位引起的误差: 平面产生的位移误差,该误差由加工平面时的精度决定,一般很 小,可以忽略不计,所以总误差也很小,定位误差显然在工件允许误 差的 范围内,所以加工精度足以保证。

长城汽车变速器电控拨叉维修操作指导课件

每天进步一点点

两触角 水平!

2020/7/17

4、安装齿轮结合体,使结合体下端的齿轮与拨叉轴 的齿条配合

动片应处 位置!

注意:

1、确保结合体安装时,拨叉应在二驱位置! 2、结合体安装完成后,动片的两个触角在图示的滑道位置! 3、动片与滑道应保持充分的弹性接触!

每天进步一点点

2020/7/17

用手转动结合体,检查滑片位置与拨叉位置是否 对应!

每天进步一点点

2020/7/17

4、取出齿轮结合体内部的铜垫片。

每天进步一点点

铜垫片

2020/7/17

5、将扭簧和齿轮结合体一起从齿轮轴上拆下。

不拆解齿轮轴

每天进步一点点

2020/7/17

注意:

1、拆解时尽量避免损坏螺钉、上盖、铜垫片和弹性 垫片,以便重新安装时这些部件可以继续使用。

2、橡胶密封圈和齿轮轴保持原状态,不拆解。

3、非金属齿轮、齿轮限位块、扭簧和齿轮结合体需 要更换。

每天进步一点点

2020/7/17

三、安装过程

1、在齿轮轴顶端和拨叉轴齿条部位涂适量润滑脂

齿Байду номын сангаас 轴顶端

每天进步一点点

齿条

2020/7/17

2、将拨叉推倒两驱位置

每天进步一点点

两驱位置

2020/7/17

3、将齿轮结合体(已安装扭簧)上的动片调节到图 示状态,保持两个触角水平

四驱 位置时 滑片不 能脱离 滑道!

每天进步一点点

二驱 四驱

2020/7/17

5、安装铜垫片到图示位置

每天进步一点点

铜垫片

2020/7/17

6、调整拨叉到二驱位置!安装非金属齿轮

副变速拨叉说明书

目录1 零件的工艺分析及生产类型的确定⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯1 1.1零件的作用⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯1 1.2零件的工艺分析⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯11.3确定零件的生产类型⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯12 确定毛胚类型绘制毛胚简图⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯1 2.1选择毛胚⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯1 2.2确定毛胚尺寸和机加工余量⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯12.3铸件毛胚图⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯23 工艺规程设计⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯2 3.1定位基准的选择⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯2 3.2拟定工艺路线⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯4 3.3加工设备及工艺装备的选用⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯6 3.4加工余量、工序尺寸和公差的确定⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯73.5确立切削用量及基本工时⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯84 专用钻床夹具设计⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯134.1夹具设计任务⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯134.2拟定钻床夹具结构方案与绘制夹具草图⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯144.3绘制夹具装配总图⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯144.4夹具装配图上标注尺寸,定位误差分析⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯15课程设计总结⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯17参考文献⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯171零件的工艺分析及生产类型的确定1.1 零件的作用副变速拨叉是变速箱换挡机构中的一个重要零件。

拨叉头以 14mm 孔套在变速叉轴上,并用销钉经8.7mm 孔与变速叉轴连接,拨叉脚则夹在双联变换齿轮的槽中。

副变速拨叉工艺及专用夹具设计说明书

北华航天工业学院《机械制造专业方向课程综合设计》课程设计报告报告题目:机械制造专业方向课程综合设计作者所在系部:机械工程系作者所在专业:机械设计制造及其自动化作者所在班级:作者姓名:指导教师姓名:完成时间:目录一、前言………………………………………………………………………………二、零件图的分析……………………………………………………………………1、生产类型…………………………………………………………………………2、零件的作用………………………………………………………………………3、零件的结构特点及工艺分析……………………………………………………三、工艺规程设计……………………………………………………………………1、确定毛坯的制造形式……………………………………………………………2、基面的选择………………………………………………………………………3、制定工艺路线……………………………………………………………………4、机械加工余量、工序尺寸及公差的确定…………………………………………4。

1、Φ24mm右端面………………………………………………………………4。

2、Φ14mm的孔…………………………………………………………………4。

3、14H13的槽……………………………………………………………………5、确定切削用量……………………………………………………………………5。

1、确定工序1:铣削右端面的切削用量…………………………………5.2、确定工序2:钻、扩、铰、及精铰孔的切削用量……………………5.3、确定工序6:铣削14H13的槽的切削用量…………………………………四、夹具设计……………………………………………………………………………1、问题的提出………………………………………………………………………2、夹具设计…………………………………………………………………………2。

1、定位基准的选择……………………………………………………………2.2、切削力及夹紧力计算………………………………………………………2.3、定位误差分析………………………………………………………………2。

副变速拨叉夹具装配图

•为了提高劳动生产率,保证加工质量。

,降低劳动强度,需要设计专用夹具。

经过分析并与指导老师协商,决定设计第五道工序——加工14H13mm槽专用夹具,本夹具将用于卧式铣床X51,刀具为硬质合金端铣刀。

•定位方案分析:零件图要求加工14H13mm槽的定位基准为孔,但由于此内孔不方便装夹,且会为实际生产带来很多不变。

因此我选择工件以一端面和 H9mm内孔为定位基准。

夹具主要的功能是,实现在铣床上,铣出14H13mm的槽。

它的主要原理是:通过长圆柱销与平面结合,消除工件的5个自由度,由于槽具有较高的位置要求,所以还需通过R23的圆弧凸台限制工件绕着圆柱销轴线的旋转自由。

夹具的锁紧是靠压板和旋转螺杆来固定的。

副变速拨叉课程设计

副变速拨叉 课程设计一、课程目标知识目标:1. 学生能理解副变速拨叉的基本概念、结构组成及工作原理;2. 学生能掌握副变速拨叉在汽车变速系统中的作用,了解其与其他部件的关联;3. 学生能了解副变速拨叉的故障诊断方法及其维修与保养技巧。

技能目标:1. 学生能够独立进行副变速拨叉的结构分解与组装;2. 学生能够运用所学知识,分析副变速拨叉的故障原因并进行排除;3. 学生能够运用副变速拨叉的相关知识,解决实际汽车维修中的问题。

情感态度价值观目标:1. 培养学生对汽车维修行业的热爱,增强职业责任感;2. 培养学生团队协作精神,提高沟通与交流能力;3. 增强学生环保意识,使其在汽车维修过程中注重节能与环保。

课程性质:本课程属于汽车运用与维修专业课程,注重理论联系实际,突出操作技能的培养。

学生特点:学生为中职一年级学生,具备一定的汽车基础知识,学习兴趣浓厚,动手能力强。

教学要求:结合学生特点和课程性质,采用讲授与实践相结合的教学方法,注重学生的参与度和实践操作能力的培养。

通过本课程的学习,使学生能够掌握副变速拨叉的相关知识,为今后的汽车维修工作打下坚实基础。

教学过程中,注重分解课程目标为具体的学习成果,以便进行教学设计和评估。

二、教学内容1. 副变速拨叉的基本概念与结构- 拨叉的定义与作用- 拨叉的结构组成及其材料- 拨叉在变速系统中的位置与功能2. 副变速拨叉的工作原理- 变速拨叉的工作机制- 拨叉与齿轮的配合原理- 拨叉在变速过程中的作用发挥3. 副变速拨叉的故障诊断与维修- 常见故障现象及其原因分析- 故障诊断方法与排除技巧- 维修工具与设备的选择和使用4. 副变速拨叉的保养与维护- 保养周期与保养内容- 常用保养材料与注意事项- 维护副变速拨叉的重要性5. 实践操作- 拨叉的分解与组装- 故障诊断与排除的实际操作- 保养维护的实际操作本教学内容根据课程目标进行选择和组织,确保内容的科学性和系统性。

参照教材相关章节,制定详细的教学大纲,明确教学内容的安排和进度。

副变速拨叉工艺规程及铣尺寸6两侧面夹具设计

四川理工学院毕业设计(论文)副变速拨叉工艺规程及铣尺寸6两侧面夹具设计学生:学号:专业:机械设计制造及其自动化班级:机制制造2012.2指导教师:姜明四川理工学院机械工程学院二O一六年六月四川理工学院毕业设计(论文)任务书设计(论文)题目:副变速拔叉工艺规程及铣尺寸6两侧面夹具设计系:机制专业:12 班级: 2 班学号:12011030614学生:指导教师:姜明接受任务时间2016.01.04系主任(签名)院长(签名)1.毕业设计(论文)的主要内容及基本要求1.零件图一张, 毛坯图一张2.夹具装配图一份, 夹具零件图一套3.加工工艺卡一套, 主要工序工序卡一份4.设计说明书一份。

2.原始数据零件图一张, 生产纲领10000件3.指定查阅的主要参考文献及说明1.《机械制造工艺手册》2.《机械零件设计手册》3.《夹具设计手册》4.《机械制造技术基础课程设计指导书》5.《机械制造技术基础》4. 进度安排摘要本次设计的是车床变速箱中副变速拨叉零件的加工工艺规程及铣尺寸6两侧面工序的专用夹具设计。

划分为粗加工、半精加工两个阶段以保证零件的加工精度。

副变速拨叉右端面为粗基准,拨叉轴孔为精基准,以副变速拨叉左端面为辅助精基准。

加工副变速拨叉脚两端面时定位方式为完全定位:选用长销小平面组合限制5个自由度,可调支撑限制1个自由度。

采用杠杆增力机构,夹紧方式为气动夹紧。

关键词:夹具设计;基准;完全定位;自由度;夹紧ABSTRACTThe design of the lathe gear box in the gear shift fork parts of the processing procedures and milling size two 6 side of the special fixture design. The gear shift fork part of the structure is more complex, the processing of the main hole and plane. It is divided into rough machining and semi finish machining to ensure the machining accuracy of the parts in two stages. The right end face of the auxiliary speed shifting fork is a rough datum, and the shifting fork shaft hole is fine datum. The positioning method for the two end face of the gear shifting fork leg of the process is complete positioning: the combination of the small plane of the long pin is used to limit the 5 degrees of freedom, and the adjustable support is used to limit the 1 degree of ing a lever boosting mechanism, clamping means for pneumatic clamping.Keywords:Grip design;Benchmark;Complete localization;Degree of freedom;Clamp目录摘要 (I)ABSTRACT (II)第1章绪论 (1)第2章副变速拨叉加工工艺规程的制定 (2)2.1副变速拨叉的工艺分析及生产类型的确定 (2)2.1.1了解副变速拨叉的用途 (2)2.1.2审查副变速拨叉的工艺性 (2)2.1.3 确定副变速拨叉的生产类型 (2)2.2确定毛坯、绘制毛坯简图 (3)2.2.1 选择毛坯 (3)2.2.2 确定毛坯的尺寸公差和机械加工余量 (3)2.2.3 确定拔模角 (4)2.2.4 确定毛坯的热处理 (4)2.2.5绘制副变速拨叉铸造毛坯简图 (4)2.3拟定副变速拨叉工艺路线 (6)2.3.1 定位基准的选择 (6)2.3.2 各表面加工方案的确定 (6)2.3.3 加工阶段的划分 (7)2.3.4 工序的集中与分散 (7)2.3.5 工序顺序的安排 (7)2.3.6 机床设备及工艺装备的选用 (9)2.3.7 确定工艺路线 (10)2.4 确定加工余量和工序尺寸 (11)2.4.1 工序1—粗铣副变速拨叉头两端面 (11)2.4.2 工序2—钻、倒角、铰 14H9mm副变速拨叉轴孔 (12)2.4.3 工序4和工序5—粗铣、半精铣副变速拨叉脚两端面 (13)2.4.4 工序6 —粗铣操纵槽底面和侧面 (14)2.5 确定切削用量 (15)2.5.1 工序1—粗铣副变速拨叉头两端面 (15)2.5.2 工序2—钻、倒角、铰&14mm副变速拨叉轴孔 (15)2.5.3 工序4和工序5—粗铣、半精铣副变速拨叉两端面 (16)2.5.4工序6—粗铣操作槽底面和侧面 (17)2.5.4工序7—粗铣副变速拨叉脚内表面 (17)2.5.5 工序8—钻&8.7mm的孔 (18)2.6 时间定额的计算 (19)2.6.1基本时间的计算 (19)2.6.2 辅助时间的计算 (21)2.6.3其他时间的计算 (21)2.6.4单件时间定额的计算 (22)第3章副变速拨叉铣尺寸6两侧面夹具设计 (31)3.1 工件在夹具中的定位 (31)3.1.1 定位方案的比较 (31)3.1.2 定位元件的选择 (32)3.1.3定位误差的分析和计算 (32)3.2 工件在夹具中的夹紧 (33)3.2.1 夹紧方案的比较 (33)3.2.2 夹紧力的确定 (33)3.2.3 切削力与夹紧力的计算 (34)3.2.4气缸的选择 (34)3.3 对刀装置的设计 (35)3.3.1 对刀装置的选择 (35)3.3.2 确定对对刀位置尺寸和公差 (35)3.4 夹具体的设计 (36)3.4.1 夹具体设计的基本要求 (36)3.4.2 夹具体材料及制造方法 (36)3.4.3 夹具体外形尺寸 (36)3.4.4确定铣床夹具与机床间的正确位置 (37)3.5夹具总图的绘制 (38)第4章结论 (39)参考文献 (40)致谢 (41)第1章绪论副变速拨叉工艺规程及铣尺寸6两侧面夹具设计是在学完了机械制造技术基础和所有专业课的最后一个实践性教学环节。

《变速箱工作原理》PPT课件

缺点: a.中性转向或稍有不足转向特性; b.轴距较长、传动轴较长需要加辅助支撑; c.整车装备质量大; d.传动轴限制了轿车地板的降低。

3.2前置发动机前轮驱动(前置前驱FF)

优点: a.机构紧凑,内部空间大; b.整车装备质量小8%左右; c.轴距小10%左右; d.降低成本; e.方向稳定性好,高速行驶安全性好; 这种布置形式应用于微型、普通级和中级轿车

两轴式变速器与离合器、主减速器的壳 体连成一体,且主减速器器的主动齿轮就 装在变速器第二周的输出端。

16

一轴 中间轴 图3:3轴式变速器

二轴

17

2.2 三轴式变速器

如图3所示结构:第一、二轴同心并与中间轴平行。 第一轴的前端用轴承支撑与 发动机飞轮中心,并 经花键与离合器从动盘相连;第二轴的后端经用 花键连接的突缘装有中央制动鼓和传动轴的千万 向节。第一轴的后端与其成一体的长啮合齿轮及 第二轴的各档齿轮分别与中间轴相应的齿轮啮合。

特点: a.除直接档外,其它各档的传动效率有所降低; b.在齿轮中心距较小的情况下,仍然可以获得大

的一档传动比。

18

下面是我部门开发的5T17变速箱齿轮与轴的安排 1-五倒档同步器 2-主轴五档齿轮 3-主轴四档齿轮

4-三/四同步器 5-主轴三档齿轮 6-主轴 7-副轴 8副轴一档齿轮 9-一/二档同步器 10-副轴二档齿轮 红色箭头为一档传动路线 黄色箭头为二档传动路线 绿色箭头为三档传动路线 蓝色箭头为四档传动路线 紫色箭头为五档传动路线

空调、灯光、雨刮,以及其他为满足

舒适性、安全性需要而设置的部件。

2

1.离合器 2.变速器 3.万向节 4.驱动桥 5.差速器 6.半轴 7.主减速器 8.传动轴

图 1 传动系机构图

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢 钢 钢 钢 弹性体 钢 钢 钢 钢 钢 钢

与塞尺配合对刀

序号 名 称 数量 材料 标 准 备注

• 为了提高劳动生产率,保证加工质量。,降低劳动强度, 需要设计专用夹具。经过分析并与指导老师协商,决定 设计第五道工序——加工14H13mm槽专用夹具,本夹具 将用于卧式铣床X51,刀具为硬质合金端铣刀。 • 定位方案分析:零件图要求加工14H13mm槽的定位基准 为 孔,但由于此内孔不方便装夹,且会为实际生产带 来很多不变。因此我选择工件以一端面和 H9mm内孔为 定位基准。夹具主要的功能是,实现在铣床上,铣出 14H13mm的槽。它的主要原理是:通过长圆柱销与平面 结合,消除工件的5个自由度,由于槽具有较高的位置 要求,所以还需通过R23的圆弧凸台限制工件绕着圆柱 销轴线的旋转自由。夹具的锁紧是靠压板和旋转螺杆来 固定的。

副变速拨叉毛坯图

技术要求: 1.未注明铸造圆角为 3-5。 2.其余按通用技术。 350-10. 3.材料:

• 毛坯的材料为KTH350-10,黑心可锻铸铁有较高 的强度、塑性和冲击韧度,可以部分代替碳钢。 • 毛坯尺寸如下图:

夹具装配图

15 14 13 12 11 10

9 8 7 6 5 4 3 2 1

副变速拨叉零件图

×

两叉头同侧

技术要求: 未注明铸造圆角为 。 其余按通用技术要求。 3.14H43槽底部允许有R3max的圆角。 4.材料:KTH350-10。.

• • • • • • • •

副变速拨叉应用在变速箱的换挡机构中,该拨叉在该 换档位是要承受弯曲应力和冲击载荷的作用,因此该零件 具有足够的强度和刚度以及韧性,以适应拨叉的工作条件。 本零件的加工面有:内孔、平面以及槽,其材料为 KTH350-10,参考《机械制造工艺学》其各部分加工方法 如下: (1) 圆柱左/右端面:由于表面粗糙度Ra为25μm,只需进 行粗铣。 (2)两叉头左/右侧面:由于表面粗糙度Ra为6.3μm,需 进行粗铣、半精铣。 (3)φ14H9内孔:由于公差等级为9级,且表面粗糙度为 Ra3.2μm,需进行钻、扩、铰。 (4)两叉头内侧:由于表面粗糙度Ra为12.5μm,只需进 行粗铣。 (5)槽14H13:由于公差等级为13级,且表面粗糙度为 Ra12.5μm,只需进行粗铣。 (6) 孔:由于表面粗糙度Ra为25μm,只需进行钻孔即可。