多AGV路径规划方法研究

仓储配送中心多AGV系统的路径规划研究

仓储配送中心多AGV系统的路径规划研究仓储配送中心多AGV系统的路径规划研究摘要:随着电子商务行业的快速发展,仓储配送中心面临着更高效、更灵活的物流需求。

自动导引车(AGV)作为一种智能化、自动化的物流设备,已经在仓储配送中心得到广泛应用。

本文通过研究仓储配送中心多AGV系统的路径规划问题,探讨如何提高系统的物流效率和运作灵活性。

一、引言仓储配送中心作为电子商务供应链的重要环节,其物流效率直接影响了整个供应链的运作效率。

而多AGV系统的应用能够提高物流操作的自动化程度和效率。

路径规划作为AGV系统的核心问题之一,对提高物流效率起到了重要作用。

二、仓储配送中心多AGV系统的路径规划问题1. AGV车辆的路径规划AGV车辆的路径规划是指根据仓库平面图和目标点的位置,确定AGV的最佳行驶路径。

传统的路径规划算法包括最短路径算法、遗传算法、模拟退火算法等。

受到仓库内部布局和AGV数量的限制,路径规划算法需要考虑车辆之间的冲突避免,以及在交叉路口和转弯处的行驶速度控制。

2. 多AGV任务分配与调度问题在仓储配送中心中,多个AGV车辆需要完成不同的任务,如货物的装载、搬运和分拣等。

多AGV系统需要合理分配和调度任务,以减少空闲时间和提高AGV的利用率。

任务分配和调度算法应考虑AGV车辆的行驶距离、加载量和优先级等因素,以实现任务高效完成。

三、路径规划算法研究1. 遗传算法遗传算法基于自然选择和遗传机制,通过模拟进化过程来搜索最佳解。

在路径规划中,遗传算法可以用来求解AGV车辆的最优路径,同时考虑交通流量和路段拥堵程度等因素,以实现高效的路径规划。

2. A*算法A*算法是一种常用的启发式搜索算法,通过估计剩余路径长度来搜索最优路径。

在路径规划中,A*算法可以用来求解AGV车辆的最佳行驶路径,同时考虑交通的动态变化和AGV车辆的实时信息。

3. 动态规划算法动态规划算法可以通过将路径规划问题分解为子问题来求解最优解。

《自动化仓储调度系统中多AGV路径规划的研究与实现》

《自动化仓储调度系统中多AGV路径规划的研究与实现》一、引言随着现代物流行业的飞速发展,自动化仓储系统逐渐成为提升物流效率、降低人工成本的重要手段。

其中,多AGV(自动导引车)路径规划技术作为自动化仓储系统的核心组成部分,对于提高仓储作业效率、优化资源配置具有重要意义。

本文旨在研究并实现自动化仓储调度系统中多AGV路径规划技术,为物流行业的智能化发展提供理论支持和实践指导。

二、研究背景及意义随着电子商务的蓬勃发展,仓储物流面临着巨大的挑战。

传统的仓储管理模式已无法满足现代物流的高效、准确、低成本需求。

因此,自动化仓储系统应运而生,其中多AGV路径规划技术是提高自动化仓储系统运行效率的关键。

通过对多AGV路径规划技术的研究与实现,可以有效地提高仓储作业的自动化水平,降低人工成本,提高物流效率,从而推动物流行业的智能化发展。

三、相关技术研究综述(一)AGV技术AGV(自动导引车)是一种通过传感器、控制系统等实现自主导航和作业的车辆。

其核心技术包括导航技术、控制系统、传感器技术等。

(二)路径规划技术路径规划技术是自动化仓储系统的关键技术之一,主要涉及图论、优化算法、人工智能等领域。

目前,常见的路径规划算法包括遗传算法、蚁群算法、神经网络等。

四、多AGV路径规划技术研究(一)问题描述多AGV路径规划问题是指在自动化仓储系统中,如何合理安排多台AGV的行驶路径,以实现高效、准确的货物运输。

该问题需要考虑AGV的数量、货物的分布、路网的复杂度等因素。

(二)算法设计针对多AGV路径规划问题,本文采用遗传算法进行求解。

遗传算法是一种模拟自然进化过程的优化算法,具有较好的全局搜索能力和鲁棒性。

在算法设计中,将AGV的行驶路径转化为染色体,通过遗传操作实现路径的优化。

(三)算法实现在算法实现过程中,首先需要构建仓储系统的路网模型,然后根据货物的分布和AGV的数量生成初始路径。

接着,采用遗传算法对路径进行优化,得到最优的行驶路径。

仓储物流系统中多AGV的无冲突路径规划研究

仓储物流系统中多AGV的无冲突路径规划研究在现代物流领域,仓储物流系统扮演着至关重要的角色。

为了提高物流效率和降低成本,许多企业已经引入了多AGV(自动引导车)系统。

AGV是一种能够以自主导航的方式运输货物的机器人,能够根据预定路径和任务进行操作。

然而,多AGV的无冲突路径规划是一个复杂的问题,需要考虑到多个AGV之间的交通冲突,并找到最优的路径规划方法。

首先,为了解决多AGV的无冲突路径规划问题,我们需要将整个仓储空间进行离散化处理。

将仓库分割成若干个小格子,并规划出可行的路径集合。

这样,我们就可以通过将路径上的经过点看作节点,将路径抽象为一个图的形式。

其次,对于规划出的路径图,我们可以使用基于图的算法来找出多AGV的无冲突路径。

常用的算法包括深度优先(DFS)、广度优先(BFS)、A*等算法。

这些算法可以通过逐步扩展当前最优路径的方式,将每个AGV的移动过程作为一个过程。

在过程中,需要考虑到多个AGV之间的交通冲突。

为了避免冲突,我们可以引入冲突检测和冲突解决机制。

冲突检测可以通过检查每个AGV是否在路径上遇到其他AGV,并采取相应的行动以避免碰撞。

例如,如果两个AGV即将在同一个点相遇,其中一个AGV可以停下来等待另一个AGV通过。

当发生冲突时,需要进行冲突解决。

冲突解决可以采用协调或协商的方式进行。

例如,可以考虑为每个AGV分配一个优先级,让优先级较高的AGV先通过。

另外,也可以使用分配资源的方式,使每个AGV都有机会按照既定路径移动。

最后,为了优化多AGV的无冲突路径规划,我们可以引入一些启发式策略。

例如,可以根据每个AGV的当前状态和目标位置,动态地调整路径规划。

另外,可以考虑考虑AGV的最大速度和负载情况,以更好地分配资源和时间。

总的来说,多AGV的无冲突路径规划是一个具有挑战性的问题,需要综合考虑物流需求、仓库布局以及AGV的特性等因素。

通过离散化仓储空间、图、冲突检测和解决机制以及启发式策略,可以实现高效且无冲突的多AGV路径规划。

多AGV系统的路径规划与调度算法的研究

在调度策略方面,研究者们提出了基于优先级、基于作业、基于机器等策略。 这些策略在不同情况下具有各自的优劣,例如基于优先级的策略在处理紧急任 务时具有很好的效果,但可能导致某些任务长时间等待;基于作业的策略可以 有效分配任务,但需要考虑机器的可用性;基于机器的策略可以充分利用机器 资源,但需要考虑任务的优先级。

3、基于机器学习的调度

基于机器学习的调度方法利用机器学习算法对历史任务数据进行分析和学习, 以预测未来任务的完成时间和优先级。通过机器学习算法对历史数据进行训练 和学习,可以建立任务预测模型,并根据预测结果对AGV进行合理调度。这种 方法可以适应复杂的生产环境和多变的任务需求,提高调度的准确性和灵活性。

谢谢观看

系统测试与结果分析

为了验证本次演示提出的AGV路径规划与调度系统的性能,进行了多项实验测 试。首先,通过模拟实验测试了路径规划算法的性能。结果显示,混合遗传算 法在处理复杂路径规划问题时具有较好的寻优能力和收敛速度。其次,通过对 比实验测试了调度策略的效果。实验结果表明,基于作业和基于优先级的调度 策略能够在保证任务及时完成的同时,充分利用机器资源。最后,通过实际应 用场景的测试,验证了系统的稳定性和实用性。

总结

多AGV系统是自动化工厂的重要组成部分,其路径规划和调度机制是实现高效、 灵活和可调度的关键技术。本次演示介绍了基于图论、动态规划和机器学习的 路径规划和调度方法,这些方法在自动化工厂的实际应用中具有广泛的应用前 景。然而,对于不同生产环境和任务需求,还需要进一步研究和优化多AGV系 统的路径规划和调度机制,以提高生产效率和灵活性。

一、多AGV系统的路径规划

路径规划是多AGV系统中的重要环节,其主要目标是找到从起点到目标点的最 优路径,同时考虑到交通流量、行驶时间、行驶距离等因素。下面我们介绍两 种常用的路径规划方法:

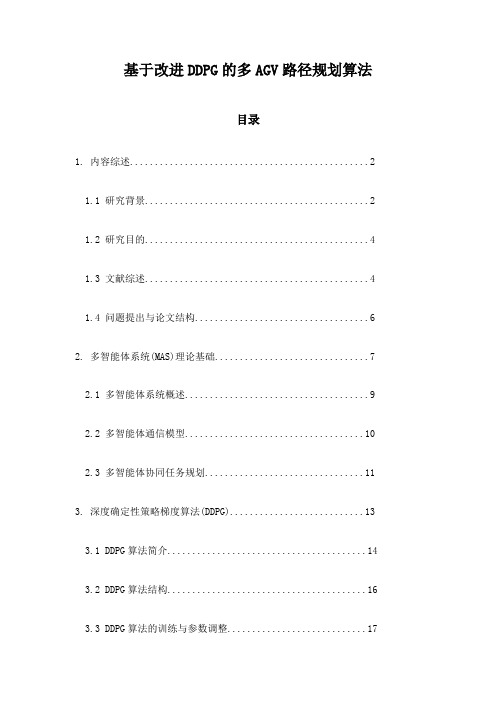

基于改进DDPG的多AGV路径规划算法

基于改进DDPG的多AGV路径规划算法目录1. 内容综述 (2)1.1 研究背景 (2)1.2 研究目的 (4)1.3 文献综述 (4)1.4 问题提出与论文结构 (6)2. 多智能体系统(MAS)理论基础 (7)2.1 多智能体系统概述 (9)2.2 多智能体通信模型 (10)2.3 多智能体协同任务规划 (11)3. 深度确定性策略梯度算法(DDPG) (13)3.1 DDPG算法简介 (14)3.2 DDPG算法结构 (16)3.3 DDPG算法的训练与参数调整 (17)4. 基于改进DDPG的多AGV路径规划算法 (19)4.1 智能体交互模型设计 (20)4.2 多智能体协同路径规划的优化方法 (22)4.3 基于奖励机制的路径规划评估标准设计 (23)4.4 改进DDPG算法流程 (24)4.5 仿真实验设置与结果分析 (25)4.5.1 仿真环境搭建 (27)4.5.2 仿真数据与指标 (28)4.5.3 仿真对比实验 (29)5. 结论与展望 (31)5.1 主要贡献与创新点 (32)5.2 研究展望 (33)1. 内容综述本文档旨在深入探讨基于改进型深度确定性策略梯度(DDPG)算法的多自主导引车(AGV)路径规划技术。

现代社会对高效物流和自动化仓储的需求日益增长,而AGV在这一领域展现了巨大的潜力和应用价值。

要求增加的全局路径规划效率和实时更新的能力对传统的规划算法提出挑战。

我们研究并构建了一种新型的、结合强化学习技术的路径优化方案,该方案旨在提升调度决策的速度与质量。

改进DDPG算法通过引入先进的Q网络优化技术和动作重复机制,极大地削弱了传统DDPG算法的时序维度依赖,同时加强了对特定场景的适应能力。

在多AGV协同工作的实际情境下,该算法博客摆明了,目标是通过学习目标函数的稳定梯度,在确保安全的前提下,以最短路径完成货物运输,避免无用的转弯和冗余路径,从而提高吞吐量和资源利用率。

AGV路径规划分析

AGV路径规划分析

AGV路径规划是自动导航车辆当中一个重要的分支。

路径规划是指在已知环境和约束条件的前提下,规划AGV从实际要求的起点到终点的最优路径。

路径规划是自动化物流系统和智能物流系统的基础性技术,它也是工厂自动化的核心。

本文将介绍AGV路径规划分析的相关技术及其在实际应用中实现的方法。

一、AGV路径规划分析技术

1、算法介绍

AGV路径规划需要能够考虑实际场景的安全性和约束条件,以及AGV 车辆特性和机器人的运动性能,因此实际应用过程中,用到的路径规划算法有A*算法、Dijkstra算法、Potential Field等多种算法,它们主要用于生成一条安全可行的路径。

A*算法又称A星算法,是一类以评价函数为基础的启发式算法。

A*算法基于一个图,用来表示AGV的工作空间,A*算法的过程分别检查节点的邻接节点,可以保证出现路径的可行性和最低代价。

Dijkstra算法是一个贪心算法,它使用一个评估函数,为每个节点计算一个逐步增大的估计值,以发现从起点到最终终点的最短路径。

Potential Field算法是基于物理模拟的,它将AGV的轨迹抽象成力场的形式,使得AGV可以在该力场中移动,并且基于路径的局限性和障碍物的引力,寻找到最优路径。

《自动化仓储调度系统中多AGV路径规划的研究与实现》

《自动化仓储调度系统中多AGV路径规划的研究与实现》一、引言随着现代物流行业的飞速发展,自动化仓储系统逐渐成为提升物流效率、降低人工成本的重要手段。

多AGV(自动导引车)路径规划作为自动化仓储系统的核心组成部分,其优化和实现对于提升整个系统的运行效率和稳定性具有重要意义。

本文将针对自动化仓储调度系统中多AGV路径规划的研究与实现进行详细探讨。

二、研究背景及意义自动化仓储系统通过引入AGV等智能设备,实现了货物的自动搬运、存储和取货,大大提高了物流效率。

多AGV路径规划是自动化仓储系统中的关键技术,它能够根据实时的仓储环境、任务需求等因素,为AGV规划出最优的行驶路径,从而提高整个系统的运行效率和稳定性。

因此,对多AGV路径规划的研究与实现具有重要的理论价值和实际应用意义。

三、相关技术及理论在研究多AGV路径规划过程中,需要涉及到以下相关技术及理论:1. AGV技术:AGV是一种具有自主导航、路径规划、避障等功能的智能搬运设备。

2. 路径规划算法:包括传统的人工势场法、遗传算法、蚁群算法等,以及近年来兴起的深度学习、强化学习等算法。

3. 仓储环境建模:通过建立三维模型或二维地图等方式,对仓储环境进行描述和建模。

4. 通信与协同控制技术:确保多个AGV在运行过程中能够实时通信、协同工作,避免碰撞和冲突。

四、多AGV路径规划的研究多AGV路径规划的研究主要包括以下几个方面:1. 路径规划算法的优化:针对传统算法的不足,结合深度学习、强化学习等新兴技术,对路径规划算法进行优化,提高其适应性和鲁棒性。

2. 仓储环境建模与优化:建立精确的仓储环境模型,为路径规划提供可靠的依据。

同时,根据实际需求对模型进行优化和调整。

3. 实时任务调度与分配:根据实时的仓储环境和任务需求,为多个AGV分配任务,并实时调度其运行路径。

4. 避障与安全策略:确保多个AGV在运行过程中能够实时避障,保证系统的安全性和稳定性。

五、多AGV路径规划的实现多AGV路径规划的实现主要包括以下几个方面:1. 硬件设备选型与配置:根据实际需求选择合适的AGV设备,并配置相应的传感器、控制器等硬件设备。

AGV智能物流系统路径规划及优化算法

AGV智能物流系统路径规划及优化算法随着智能物流系统的应用日益广泛,自动导引车(AGV)作为其中重要的组成部分,承担着货物搬运和路径规划的任务。

在众多的AGV路径规划算法中,如何有效地规划出最优的路径,提高物流系统的效率成为了一个关键问题。

本文将介绍AGV智能物流系统路径规划及优化算法的原理和方法。

一、AGV智能物流系统的路径规划原理AGV智能物流系统的路径规划原理主要有以下几个方面:1. 地图建模:首先需要对物流环境进行建模,通常使用图论的方法,将物流环境抽象为一张有向图或无向图。

节点表示货物堆放点或运动点,边表示运输路径,边的长度表示路径长度或运输时间。

2. 状态定义:对每个节点定义合适的状态,如起始状态、目标状态、障碍状态等。

起始状态为货物的出发点,目标状态为货物的目的地,障碍状态为不可通行的区域。

3. 轨迹生成:根据路径规划算法生成AGV的轨迹,将起始状态与目标状态之间的路径按照时间顺序连接,形成一个完整的轨迹。

轨迹生成需考虑AGV的运行速度、转弯半径等参数。

4. 路径选择:在多个路径中选择最优路径,常用的方法有A*算法、Dijkstra算法、最短路径树算法等。

这些算法根据启发式函数或权重值来评估路径的优劣。

二、AGV智能物流系统的路径规划方法AGV智能物流系统的路径规划方法可以分为静态路径规划和动态路径规划两种。

1. 静态路径规划:静态路径规划是指在物流系统启动前,事先规划好AGV的运输路径。

这种方法适用于物流环境相对稳定的情况,路径规划只需做一次,之后不再变化。

静态路径规划算法主要有Dijkstra算法和最短路径树算法。

Dijkstra算法是一种基于图的搜索算法,通过优先级队列维护待搜索节点集合,逐步扩展路径长度最短的节点。

最短路径树算法则是通过构造一棵以起始节点为根节点的树,逐步扩展路径长度最短的节点,直到达到目标节点为止。

2. 动态路径规划:动态路径规划是指在物流系统运行过程中,根据实时的物流需求和环境变化,实时规划AGV的运输路径。

多AGV协同运动路径规划算法研究

其次,对多AGV系统基于时间窗的路径规划技术以及基于有向图 的规划技术进行了研究,给出了适用条件和算法流程。通过对比 分析得到,并考虑到物流搬运AGV系统的工程应用实际需求和系 统的稳定性,选择基于有向图的多AGV路径规划算法作为本文的 自动运输管理系统的路径规划方案。

基于上述基础,针对多AGV系统路径规划中的碰撞和冲突问题,本 文研究在动态环境下的在线检测策略和实时监控,引入基于优先 权的交通规则法处理AGV运行中的碰撞问题,并针对多AGV运行情 况下的四种冲突类型,采用基于速度调节和几何路径调节相结合 的策略进行冲突解决,提升系统运行的可靠性。最后,针对电力 计量中心的物流应用工程需求,进行多AGV调度系统的设计和分 析,对自动运输管理软件系统的开发进行了详细阐述,对数据库 和系统的各功能模块给出概要设计描述,完成了最终的软件设计。

提升现有AGV调度和路径规划的性能,能大幅度提高整个自动化 物流运输系统的效率,比单纯增加AGV数量具有更高的性价比和 工程价值。此外,大规模的物流现场,AGV的数量增加必须考虑调 度系统的冲突解决和协同工作问题。

因此,对AGV自动运输管理系统中的多AGV调度算法和路径规划算 法进行研究,为提升多AGV系统的效率和可靠性奠定良好基础。 本文首先对AGV的差速模型进行运动学建模,在此基础上,研究单 AGV的模糊驱动控制技术,并阐述了模糊控制器的设计方法,对控 制结果进行仿真分析,进而对单AGV的路径优搜索算法进行研 究和设计。

多AGV协同运动路径规划算法研究

传统的物流运输效率较低且人力成本高昂,随着自动化技术水平 的提高,尤其是计算机技术和机器人技术的迅猛发 展,AGV(Automated Guided Vehicle)系统在各种物流领域开始 广泛应用,极大地提升了物流系统的信息化水平和工作效率,降 低了人力成本和对人工的依赖。在实际物流系统中,一般都需要 多台AGV协调配合进行搬运工作。

AGV导航与路径规划算法的研究与优化

AGV导航与路径规划算法的研究与优化导语:自动导引车(Automated Guided Vehicle,AGV)作为一种重要的物流设备,在物流行业中发挥着重要的作用。

其中,导航与路径规划算法是AGV运行的关键。

本文旨在研究和优化AGV导航与路径规划算法,提高AGV的运行效率和准确性。

一、AGV导航技术的概述AGV导航技术是指通过传感器和控制系统等装置,使AGV能够在工作区域内精准地导航运行的技术。

目前常见的AGV导航技术主要包括激光导航、视觉导航和磁导航等。

1. 激光导航激光导航是最常用的AGV导航技术之一。

它通过激光器发射激光束,并利用反射光进行定位。

激光导航的优点是定位准确,适用于复杂环境下的导航,但其设备成本较高。

2. 视觉导航视觉导航是利用相机和图像处理技术来实现AGV定位的一种导航技术。

通过识别场景中的特征点或者标记物,AGV可以准确地进行导航。

视觉导航的优点是成本相对较低,但在光照条件不好或者场景复杂时容易受到干扰。

3. 磁导航磁导航是通过在地面埋设磁带或者磁钉等磁性物质,使AGV通过磁传感器来实现导航。

磁导航的优势是导航稳定性高,但需要提前铺设磁性物质,增加了布线成本。

二、AGV路径规划算法的研究与优化AGV路径规划算法是指通过特定的算法和规则,在给定的工作环境下确定AGV运动的最佳路径。

路径规划算法的优劣直接影响到AGV运行的效率和安全性。

目前常见的AGV路径规划算法主要包括A*算法、Dijkstra算法和遗传算法等。

1. A*算法A*算法是一种启发式搜索算法,它通过评估当前状态下的代价和预估的目标代价来选择最佳路径。

A*算法具有较高的搜索速度和路径可靠性,是目前应用较广泛的AGV路径规划算法之一。

2. Dijkstra算法Dijkstra算法是一种基于图论的最短路径算法,它通过计算从起始点到其他点的最短路径来确定AGV的运动路径。

Dijkstra算法简单易懂,但在处理大规模图时会出现计算量大的问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第44卷第11A期2017年11月计算机科学COMPUTER SCIENCEVol.44 No. 11ANov.2017多A G V路径规划方法研究泰应鹏邢科新林叶贵张文安(浙江工业大学信息工程学院杭州310023)摘要针对多自动导引车(Automated Guided Vehide,AGV)在仓储物流中的路径规划问题,提出一种基于时间窗 模型的动态路径规划方法,以实现多AGV的动态路径规划。

首先,利用A*算法启发式地为多个AGV规划路径;其 次,计算AGV经过路径节点的时间,通过对时间窗的排布和更新解决了多AGV在路径规划中的碰撞冲突问题,而且 通过动态地为多AGV分配优先级,提升了系统效率;最后,当路径中出现障碍物时,通过动态更改道路权重,重新进 行路径规划,实现了实时避障。

仿真实验结果表明,该算法在保证路径最优的条件下能有效避免碰撞冲突,完成无重 复、无冲突的系统调度,不仅能提高系统效率,而且在动态环境下具有良好的适应性和鲁棒性。

关键词自动导引车,路径规划,时间窗,无碰撞冲突,实时避障中图法分类号TP242 文献标识码AResearch of Path Planning in Multi-AGV SystemTAI Ying-peng XING K^xin LIN Y^gui ZHANG Wen-an(College of Information Engineering,Zhejiang University of Technology, Hangzhou 310023,China)Abstract In this paper, a dynamic routing method based on time window model was presented for dealing with multi- AGV path planning problem in warehouse. Firstly, A* algorithm is used for completing path routing of multiple AGV. Secondly, the time for AGV passing through the path node^s is calculated. Multi-AGV conflict issues is solved by inserting the time window into path and updating time window. Furthermore, through dynamic allocation of priority for the multi-AGV, the efficiency of system is enhanced. Finally, when the obstacles are in the path, by dynamically changing the path weight, real-time obstacle avoidance is achieved. The simulation results show that the proposed algorithm can effectively avoid collision under the condition of optimal path, the method can not only improve the system efficiency, but also has good adaptability and robustness in dynamic environment.Keywords Automated guided vehicle,Path planning,Time window?Conflict-free,Real time obstacle avoidance1引言在仓储物流过程中,装载、卸载、运输等环节所耗费的时 间占整个物流过程时间的绝大部分,从而导致物料运输费用 在总成本中占比较高。

而多AGV路径规划方法,对改善物 流运输系统结构、降低物流运输成本、提升系统运行效率起着 重要的作用,因此在仓储物流中具有巨大的应用价值。

AGV 的路径规划[1]主要包括3个方面的问题:1)确定从起点到目 标点之间是否存在可行路径;2)规划出的路径必须是无阻塞、无冲突、无死锁的;3)规划出的路径应使得整个系统的运行效 率达到最优。

针对AGV的路径规划问题,国内外学者做了很多研究。

Oboth[2]提出了一种连续轨迹生成算法,其能够启发式地为 多台AGV生成无碰撞最短路径。

该方法简单易行,便于实 施,但是作为一种静态的路径规划方法,其动态适应性差,实 时性不足。

为了克服静态路径规划的不足,Samia M aza等 人[3]先求解每个A G V的多条较短可达路径,然后根据系统中每个AGV状态选择不同的路径,以实现多AGV的路径规 划,但该方法计算量大,且不能保证路径最优。

M6hring和 K6hlerW提出一种最短路径计算方法,在该算法中,目标是计 算每个AGV的最短可行路径。

该方法能保证从起点到终点 存在可行路径,且能确保路径最优,但当系统发生连续的冲突 时,容易陷入死锁。

针对碰撞和死锁问题,SmolicrRocak N 等®学者基于时间窗模型,采用动态路径规划,并通过该模型 判断不同的AG V间是否有资源的竞争与碰撞冲突;贺丽娜 等[6]也基于时间窗模型,规划每个AG V的运行路径及状态,实现了调度的顺利运行,但该方法着重于碰撞的预防,未考虑 实时避障,且当发生连续碰撞冲突时存在系统效率较低等缺点。

本文针对多AGV动态路径规划中的一系列问题,给出 了综合考虑路径代价以及系统效率的多AGV动态路径规划 方法。

用A*算法顺序地为AGV规划路径,并通过加入时序 的方法引入时间窗,以时间窗的排布和更新解决了多AGV 的碰撞冲突问题;通过为AGV动态地分配优先级,优化了目本文受国家自然科学基金(61573319,61202203),浙江省杰出青年科学基金(LR16F030005)资助。

泰应鹏(1993 —),男,硕士,主要研究方向为机器人技术;邢科新(1977 —),男,博士,副教授,主要研究方向为机器人控制、机器人技术,E-mail: xkx@(通信作者);林叶贵(1988 —),男,博士,主要研究方向为机器人控制;张文安(1982 —),男,博士,教授,主要研究方向为多传感 器信息融合、网络化控制。

第11A期泰应鹏,等:多AGV路径规划方法研究85标函数,提升了系统效率;除此之外,当路径中出现障碍物时,动态地更改了道路的路径代价,并重新进行了路径规划,从而 实现了动态环境下的实时避障。

2问题描述A G V1D A G V2-〇2.1场景描述本文基于仓储物流的应用背景进行研究。

由于在仓储物流中需要把货物运输到指定地点,因此在环境中需要设置位置信息相互关联的节点[7],为A G V的路径规划指明装载点或卸载点;同时,由于仓储物流中有物流成本,因此在路径规划中需要计算路径代价,鉴于此情况,本文采用拓扑建模法构建地图。

如图1所示,在有向连接网络G=(V,£:)中,V代表节点集合,E代表边的集合,每条边可以表示为两个节点的有序元素对[8]。

它的每一条边都有一个权值W,本文中设置权值W为两个节点之间的曼哈顿距离,代表了路径代价。

在描述车辆的运行路径时,可以用节点的有序集合来表示,节点的顺序指明了车辆的运行路径。

基于本文的应用场景,提出如下规定:(1) 车辆在任意一条边均可双向行驶,但每条边在同一时 刻只允许通过一辆车;(2) 车辆运行过程中速度保持不变,本实例中假定速度为0.8m/s,车身长度为0.4m,单一路径长度为1.6m;(3) 每辆自动导引车一次只能完成一个任务,接到调度指 令时不能中途返回;(4) 任意两相邻节点间的路径均可容纳小车车身,不存在 一辆自动导引车同时占用两条路径的情况;(5) 为防止车辆间意外碰撞,规定车辆间的最小安全距 离,该距离由A G V的车身长度和速度确定。

0 ----1----2-0-3----4 5-06----7 ----8----9路径节点#自动导引车图1拓扑建模法构建的地图2.2冲突概述针对单辆A G V的路径规划问题,通常会采用遗传算法、蚁群算法、粒子群算法、人工势场法等在空间上求解全局最优 解[1〜11];同时也可以加入时间窗,在时间和空间上求解最优 解[12]。

而A G V的冲突、死锁等问题只有在对多个A G V进 行路径规划时才会发生。

多A G V的碰撞冲突可囊括为节点 冲突、相向冲突和追击冲突。

由于本文中假定A G V的行驶 速度保持不变,因此对于多个速度不同的A G V在行驶中造 成的追击冲突,本文不予考虑。

2.2.1节点冲突如图2所示,A G V1与A G V2在交叉节点处的行驶方向 不同,但两辆A G V同时到达同一节点,最终发生节点冲突,造成碰撞。

图2节点冲突2.2.2相向冲突如图3所示,两辆A G V相向行驶,由于每条路径只允许 同时通行一台A G V,因此两台A G V不能同时通过,否则会 发生相向冲突,造成死锁。

图3相向冲突2.3多AGV路径规划指标针对多A G V的路径规划方法,常见的指标主要有:最短 路径、最小化等待时间、最大化吞吐量、最小化队列长度等[13]〇本文基于仓储物流的应用背景,拟采用复合指标,即不仅 要考虑路径的可行性,确保路径是无冲突、无死锁的,同时还 应考虑系统的运行效率。

指标的表示方法如下所示:Z=min{kpdi -\~kq Ui}(1)其中,^表示距离系数,4表示第i辆车的运行距离;&表示A G V利用率系数,%表示A G V的利用率。

%的计算方法 如下:其中,^•为A G V的实际行驶时间,^为A G V的等待时间,则 总的行驶时间^等于实际行驶时间^加上等待时间即匕=L‘。

由目标函数可知,多A G V的路径规划中,冲突次 数越少,等待时间越少,系统的效率就越高。

3多AGV路径规划3.1变量的定义本文中为多A G V进行路径规划时,需要计算A G V通过 某条单一路径的时间,其计算方法如下:其中,L表示A G V的车身长度,表示相邻两节点间的路径 长度^表示A G V的速度。

车辆在行驶过程中可能会出现打 滑等情况,从而造成车辆间发生意外碰撞。

因此,为了提高车 辆在行驶过程中的容错能力,本文规定车辆的等待时间‘=4。

在有向连接网络G=(V,£)中,假设现在的任务个数为 叫每个任务的起点、终点都不同,那么起始点的集合可记为 S U,&,•••,&},相应的目标点的集合为冼,灸,…,I},执 行任务的车辆的集合为尺{n,r2,…,^}。