第十讲锥度

车工锥度怎么计算公式

车工锥度怎么计算公式在车工加工中,锥度是一个非常重要的参数,它直接影响到工件的质量和加工精度。

因此,正确计算锥度是非常重要的。

本文将介绍车工锥度的计算公式,希望对大家有所帮助。

一、锥度的定义。

在车工加工中,锥度是指工件表面与轴线的夹角。

通常情况下,我们用角度来表示锥度。

锥度的大小直接影响到工件的质量和加工精度。

因此,在车工加工中,我们需要准确地计算锥度,以确保工件的质量。

二、锥度的计算公式。

在车工加工中,锥度的计算公式为:tanα = (D1 D2) / L。

其中,α表示锥度的角度,D1表示大端直径,D2表示小端直径,L表示加工长度。

根据这个公式,我们可以通过测量工件的大端直径、小端直径和加工长度,来计算出锥度的角度。

三、实例分析。

为了更好地理解锥度的计算方法,我们来看一个具体的实例。

假设我们需要加工一个锥度为10°的工件,大端直径为100mm,小端直径为50mm,加工长度为200mm。

那么我们可以通过上面的公式来计算锥度的角度。

tanα = (100 50) / 200 = 0.25。

通过反正切函数,我们可以得到锥度的角度为arctan(0.25) ≈ 14.04°。

通过这个实例,我们可以看到,通过测量工件的大端直径、小端直径和加工长度,我们可以很容易地计算出锥度的角度。

四、注意事项。

在进行锥度计算时,需要注意以下几点:1. 测量要准确。

测量工件的大端直径、小端直径和加工长度时,需要使用精密的测量工具,以确保测量结果的准确性。

2. 计算要准确。

在进行锥度计算时,需要确保计算过程的准确性,以避免出现计算错误。

3. 加工要精确。

在进行锥度加工时,需要确保车床的刀具和工件的位置精确,以确保加工出的工件符合要求。

五、总结。

通过本文的介绍,相信大家对车工锥度的计算方法有了更深入的理解。

锥度是一个非常重要的参数,它直接影响到工件的质量和加工精度。

因此,正确计算锥度是非常重要的。

希望本文可以对大家有所帮助,谢谢阅读!。

机械制图电子教案-斜度和锥度

1tan 1:H H hS nL L α-====斜度hHL 1L α图2-9教学时数:2学时课 题:§2-2 斜度和锥度教学目标:1、通过学习使学生理解并掌握斜度和锥度的概念及绘制和标注方法。

2、掌握斜度和锥度的区别(包括在概念、计算、画法上的区别) 教学重点:斜度和锥度的画法。

教学难点:斜度和锥度的标注。

教学方法:讲授法与演示法相结合。

教 具:绘图工具、挂图、板图 教学过程: 【复习提问】1、等分线段几种方法?2、让一学生上黑板作圆的内接正五边形。

【导入新课】今天我们将共同学习有关斜度和锥度的相关知识。

【讲授新课】§2-2 斜度和锥度一、斜度1、斜度的概念:指一直线(平面)相对与另一条直线(或平面)的倾斜程度。

2、大小表示:其大小用该两直线(或平面)的夹角的正切值来表示,且写成1:n 的形式。

如图2-9示3、斜度的画法: 作出如图1-10(a )作图步骤:(斜度 1:6)(1)自A 点在水平线上任取 六等分,得到B 点;(2)自A 点在AB 的垂线上取 一个相同的等分得到C 点;(3)连接B 、C 两点即得1:6 的斜度;(4)过K 点作BC 的平行线, 即得到1:6的斜度线。

50ACDBΦ301:10图2-13LDdlα图2-12C 2tan 1:2LD dnD lα-====锥度⎪⎪⎩⎪⎪⎨⎧=)(、3tan (、2)(、1掌握三条规则标注关键掌握公式画法要理解概念L H α151:815斜度1:81:834343411(a)(b)(c)图2-11(1)符号: h=字高,线宽约为h/10。

(2)标注规则:【出示挂图2-11】①斜度标注应标在指向具有斜度的轮廓线的指引线上。

(如图2-11所示) ②标注时,斜度大小比数之前加斜度符号“∠” 或“ ”如图2-11(a )(b)所示,也可以加“斜度”二字,如图2-11(c )所示。

③标注时符号的方向应与斜度的方向一致。

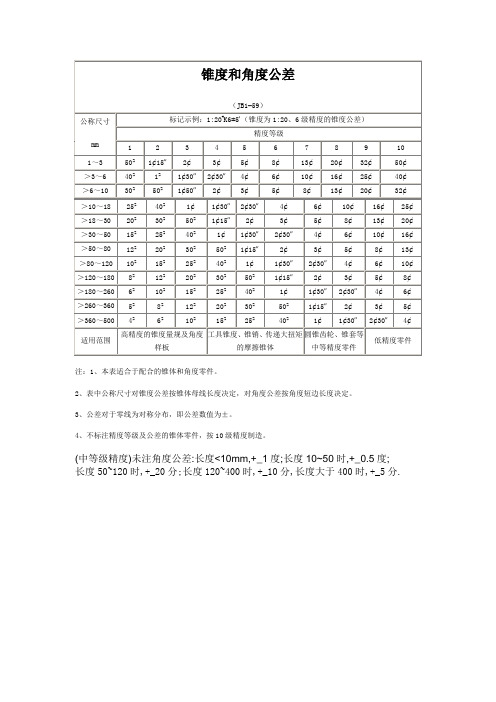

锥度和角度公差

15²

25²

40²

1¢

1¢30

2¢30

4¢

6¢

10¢

>120~180

8²

12²

20²

30²

50²

1¢15

2¢

3¢

5¢

8¢

>180~260

6²

10²

15²

25²

40²

1¢

1¢30

2¢30

4¢

6¢

>260~360

5²

8²

12²

20²

30²

50²

1¢15

2¢

3¢

5¢

>360~500

4²

6²

10²

15²

锥度和角度公差

(JB1–59)

公称尺寸

mm

标记示例:1:20#K6±5(锥度为1:20、6级精度的锥度公差)

精度等级

1

2

3

4

5

6

7

8

9

10

1~3

50²

1¢15

2¢

3¢

5¢

8¢

13¢

20¢

32¢

50¢

>3~6

40²1²ຫໍສະໝຸດ 1¢302¢304¢

6¢

10¢

16¢

25¢

40¢

>6~10

30²

50²

1¢50

2¢

3¢

25²

40²

1¢

1¢30

2¢30

4¢

适用范围

高精度的锥度量规及角度样板

工具锥度、锥销、传递大扭矩的摩擦锥体

圆锥齿轮、锥套等中等精度零件

低精度零件

注:1、本表适合于配合的锥体和角度零件。

锥度的检测

1课前分析23课堂内容设计思路分度值为2′的角度尺 a 整度数30°b 角度“′”值:对齐的刻线代表7格×2′=14′c 读数=30°+14′=30°14′图Aa 整度数63°b 角度“′”值:对齐的刻线代表9格×2′=18′c 读数=63°+18′图B=63°18′(5)使用前注意事项:a 角度尺属于中等精密量具,要爱护量具,避免磕碰游标万能角度尺。

b 校正“0”线。

基尺和直尺贴合面不透光,尺身和游标的“0”线对齐。

c 确定测量圆锥角度的基准面,也就是确定基尺贴在工件的哪个表面。

d 基准面要求平整,光洁,无毛刺,且与圆锥面在一次装夹中完成。

e 测量时,工件应与角度尺的两个测量面在全长上接触良好。

f 锁紧制动器后,再读角度值。

课堂练习可进一步强化游标万能角度尺读数方法的掌握。

只有让学生熟悉使用前的注意事项才能测量出准确的角度。

这是使用角度尺前必不可少的环节。

为正确使用角度尺铺垫基础。

56课堂内容设计思路特点:通过换算测出圆锥角度β.这种测量 方法基尺贴在圆锥端面上,接触面大,稳定,读 值准确,车削时优先采用。

检测B 面圆锥角度时:方法一:以圆柱面C 的以一条母线为测量基准, (如图三所示)基尺贴在外圆的母线上,90°角尺 贴在圆锥母线上。

特点:基尺贴在外圆母线上,接触面小, 不稳定,影响读值准确性,一般不采用。

方法二:以外圆端面为测量基准,(如图四所示) 基尺贴在外圆端面上,90°角尺贴在圆锥母线上。

检测B 面圆锥角时, 可以启发学 生参考A 面 的检测方法 来检测B 面, 从而得出结 论,师生互 动,让学生产生兴趣。

7直尺基尺αA β图二图三89版面设计§2-4锥度的检测(游标万能角度尺、角度样板)一、检测锥度、角度使用的量具1、游标万能角度尺(简称角度尺)(1)分度值:2′5′(2)结构:尺身、游标、基尺、90°角尺、直尺、卡块、制动器、捏手。

锥度和角度公差

锥度和角度公差(JB1–59)公称尺寸mm标记示例:1:20#K6±5'(锥度为1:20、6级精度的锥度公差)精度等级123456789101~350²1¢15"2¢3¢5¢8¢13¢20¢32¢50¢>3~640²1²1¢30"2¢30"4¢6¢10¢16¢25¢40¢>6~1030²50²1¢50"2¢3¢5¢8¢13¢20¢32¢>10~1825²40²1¢1¢30"2¢30"4¢6¢10¢16¢25¢>18~3020²30²50²1¢15"2¢3¢5¢8¢13¢20¢>30~5015²25²40²1¢1¢30"2¢30"4¢6¢10¢16¢>50~8012²20²30²50²1¢15"2¢3¢5¢8¢13¢>80~12010²15²25²40²1¢1¢30"2¢30"4¢6¢10¢>120~1808²12²20²30²50²1¢15"2¢3¢5¢8¢>180~2606²10²15²25²40²1¢1¢30"2¢30"4¢6¢>260~3605²8²12²20²30²50²1¢15"2¢3¢5¢>360~5004²6²10²15²25²40²1¢1¢30"2¢30"4¢适用范围高精度的锥度量规及角度样板工具锥度、锥销、传递大扭矩的摩擦锥体圆锥齿轮、锥套等中等精度零件低精度零件注:1、本表适合于配合的锥体和角度零件。

锥度与锥角系列

度L从6至630 mm的光滑圆锥,也适用于棱体的角度 与斜度。

第8章 圆锥结合的互换性

8. 2. 1 一般用途圆锥的锥度与锥角系列见附表8-1。为便

于圆锥件的设计、生产和控制,表中给出了圆锥角或 锥度的推算值,其有效位数可按需要确定。为保证产 品的互换性,减少生产中所需的定值工、量具规格, 在选用时应当优先选用第一系列。

下两种形式确定: (1)一个公称圆锥直径(最大圆锥直径D、最小圆锥

直径d、给定截面圆锥直径dx)、 公称圆锥长度L、公称圆 锥角α或公称锥度C。

(2) 两个公称圆锥直径和公称圆锥长度L(见图8-3)。

第8章 圆锥结合的互换性 图 8-3 圆锥公差的基本参数

第8章 圆锥结合的互换性

8. 2. 3 1. 极限圆锥是指与公称圆锥共轴且圆锥角相等, 直

第8章 圆锥结合的互换性

2. 位移型圆锥配合 位移型圆锥配合是指,通过规定内、外圆锥的轴向 相对位移或产生位移的轴向力的大小,来确定内、外圆 锥的轴向位置,以获得预定的配合。图8-9所示的圆锥配 合,由实际初始位置 Pa(内、外圆锥不受轴向力的情况 下相接触的位置)开始,内圆锥作一定的轴向位移 Ea , 达到终止位置 Pf ,即可获得预定的配合。图8-10所示的 圆锥配合,则是由初始位置 Pa 开始,对内圆锥施加一定 的装配轴向力 F ,使内圆锥产生轴向位移至终止位置Pf , 即可获得预定的配合。该方法只能获得过盈配合。

第8章 圆锥结合的互换性 图 8-7 结构形成圆锥的间隙配合

第8章 圆锥结合的互换性 图 8-8 基面距形成圆锥的过盈配合

第8章 圆锥结合的互换性

由于结构型圆锥配合的内、外圆锥轴向相对位置 是固定的,因而它们的性质就取决于内、外圆锥的直 径公差带。其极限间隙或极限过盈以及配合公差的计 算与光滑圆柱配合相同。

机械基础10轴和键销联接(可编辑)

第十讲 轴和键销联接一、轴概况1.作用轴是重要的机械零件。

支承回转运动的传动零件,传递运动和转矩、承受载荷。

保证轴上的零件具有确定的工作位置和具有一定的回转精度。

2.分类曲轴、直轴;光轴、台阶轴;心轴、传动轴、转轴。

(1)心轴只受弯曲作用而不传递动力的轴。

(2)转轴同时承受弯曲和扭转两种作用的轴。

(3)传动轴只受扭转作用而不受弯曲。

二、轴上零件的固定1.轴的结构的要求具有合理的形状和尺寸,轴的结构应满足下述三个方面的要求: 轴上的零件可靠固定;轴便于加工和尽量避免或减小应力集中;轴上零件便于安装和拆卸。

2.名称支承轴颈-轴承支承的部位。

配合轴颈-支承回转零件的部位。

轴身-连接各轴颈其余的部位。

各部位直径应符合标准尺寸系列,支承轴颈的直径还必须符合轴承内孔 的直径系列。

3.轴上零件的轴向固定轴目的:确定的轴向位置,防止零件作轴向移动。

方法:轴肩、轴环、圆锥面、轴端挡圈、轴套、圆螺母、弹性挡圈等固定。

(1)圆螺母、弹性挡圈等固定(2)用轴肩和轴环固定(3)用轴端挡圈和圆锥面固定4.轴上零件的周向固定目的:传递转矩、防止相对转动。

方法:键、过盈配合、销、螺钉等。

5.轴的结构工艺性1)阶台轴的直径应该是中间大,两端小,由中间向两端依次减小,以便于轴上零件的装拆。

2)倒角或过渡圆角,以便于轴上零件的装配,避免划伤配合表面,并减小应力集中。

3)轴上有螺纹时,应有退刀槽。

4)有导向锥面,以便于装配。

5)必要时应设置中心孔。

三、键连接描述:通过键将轴与轴上零件(齿轮、带轮、凸轮等)结合在一起,实现周向固定,并传递转矩的连接称为键连接。

特点:键连接属于可拆连接,具有结构简单、工作可靠、装拆方便及已经标准化等特点,故得到广泛的应用。

类型:常用的键连接类型有:平键连接、半圆键连接、楔键连接、切向键连接和花键连接等。

1.平键连接(1)普通平键(松键连接)二侧面为工作面。

对中性良好,装拆方便,适用于高速、高精度和承受变载、冲击的场合,但不能实现轴上零件的轴向定位。

普通车床锥度计算方法

普通车床锥度计算方法

普通车床锥度计算方法通常使用以下步骤:

1. 确定锥度的起点和终点位置。

锥度通常是从一个直径开始逐渐减小到另一个直径。

2. 使用卡尺或其他测量工具测量起点直径和终点直径。

确保测量是准确的。

3. 计算锥度的差值。

将起点直径减去终点直径,得到差值。

4. 将差值除以锥度的长度。

锥度的长度是起点和终点之间的距离。

5. 将得到的结果乘以100,以得到百分比的锥度。

例如,如果起点直径为10毫米,终点直径为8毫米,锥度的长度为100毫米,则差值为10毫米减去8毫米,得到2毫米。

将2毫米除以100毫米,得到0.02。

将0.02乘以100,得到2%的锥度。

请注意,这只是一种简单的计算方法,适用于普通车床上的简单锥度。

对于更复杂的锥度,可能需要使用更精确的测量工具和计算方法。