设计点检表-130422

设备点检书(样表)

年月区分项检查时机管理▲作业前1作业前2作业前3作业前4作业前5作业前6作业前7作业后8作业后9作业后10作业后11发现异常12发现异常13发现异常其它14作业中123456789101112131415161718192021222324252627282930311作业前2作业前3作业前4作业前5作业前6作业前7作业后8作业后9作业后10作业后11发现异常12发现异常标记:保养维护工具:角向磨光机、7寸抛光机、5寸砂光机、平板锉、小锤、辅助夹具 辅材:白托盘、尼龙搭扣(7寸)、搭扣托盘(5寸)、搭扣砂碟(7寸)、背绒砂纸片(5寸)设备点检检查部位试运行、手检用机油壶由进气口注油润滑。

(机械油)发现其它异常发生异常时的措施流程班别:设备点检5S管理部门:车间:班组:□夜班□白班□中班两次/班一次/班照明装置电源、气源7寸抛光机5寸砂光机电动工具运转正常。

目检、手检有无漏气、漏电及损坏部位。

除尘装置读压力表压力范围:0.6-0.8Mpa,定期清理滤清杯内积水。

目检、手检目检、手检有无损坏、位置、信号是否正常。

除尘电机运转正常,排尘孔有吸气力量。

管理内容高效脉冲打磨除尘设备设 备 型 号 表:设 备 编 号日期:管路,线路机油壶加油用机油壶由进气口注油润滑。

(机械油)设 备 点 检 指 导 书试运行照明工具运行正常。

空气压力设备及周边按钮(开关)类确认方法检查部位保养维护5S管理担当项目夹具设 备 名 称更换角向磨光机碳刷除尘箱清理备注一次/班一次/班一次/班出现异常按异常流程执行及时进行一次/班一次/班一次/班一次/班周期一次/班一次/班一次/班按异常流程执行,通知相关人员。

接电装置机油壶加油操作者TPM检查表目视是否关断。

设备操作者试运行一次/班目视是否清理干净。

目视螺母、螺栓、定位销是否松动,辅助夹具工位是否正常。

打开除尘箱,将垃圾盘内的尘土清理干净,禁止用气清理。

检查、填写一式一份(月初更换)。

化工设备安全设计诊断检查表

3.11

设计温度高于或等于350℃,且口径大于DN200;设计温度低于或等于-46℃,且口径大于DN50的管道、与直接对大气排放的安全阀或释放阀连接的管道、装有金属波纹膨胀节的管道、火炬排放系统管道等应进行应力分析计算。

与工艺气管线相连的低压氮气或中压氮气等公用工程管线上应设置手阀+止逆阀,防止工艺气串至公用工程系统;

阀门应采用密封性能好的旋塞阀和球阀;

易燃易爆、极度和高度危害介质管道不得采用非金属管道;

危险介质是否设置双阀;

可燃气体排放是否设置阻火器和止回阀;

易燃易爆物料储存是否设置氮封保护;甲、乙A类可燃液体或有毒(中度危害)的采样应采用循环密闭采样系统。

《关于危险化学品企业贯彻落实<国务院关于进一步加强企业安全生产工作的通知>的实施意见》(安监总管三〔2010〕186号)

2.6

工艺技术应来源可靠,有合规的技术转让合同或安全可靠性论证。

《危险化学品生产企业安全生产许可证实施办法》(国家安全生产监督管理总局令第41号)

2.7

基础设计、详细设计阶段应进行危险与可操作性(HAZOP)分析。

2.14

储罐、工艺流程中的介质与原设计发生改变时,应履行工艺变更手续。

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕89号)

2.15

应有避免生产过程中产生的粉尘形成爆炸性混合物或堵塞设备和管道的措施。

3.管道专业设计核查表

3.1

管廊的高度应满足装置内消防道路的设置要求。

设计信息检查表(1.0版)

系统测试是否符合产品要求,验证结果是否符合要求

151

性能测试是否符合设计要求,测试结果是否符合设计要求

编制:审核:复核:批准:

设计信息检查表(表五)

顾客或厂内零件号□手工样件□工程样件□小批量编号:BG-QR-06-06/1

问题

是

否

所要求的意见/措施

负责人

备注

E.测试/验证类

152

使用现有的检验技术,是否有些规定要求不能被评价?

问题

是

否

所要求的意见/措施

负责人

备注

48

先遣的材料供方是否在顾客批准的名单中?

49

是否要求材料供方对每一批货提供检验证明?

50

是否已明确材料特性所要求的检验?如果是,则:

51

·特性将在厂内进行检验吗?

52

·具备试验设备吗?

53

·为保证准确结果,需要培训吗?

54

将使用外部试验室吗?

55

所有被使用的试验室得到认可吗(如要求)?

81

将使用外部试验室吗?

82

所有被使用的试验室得到认可吗(如要求)?

83

是否解决了实验室发现问题和用户反馈问题?

84

是否已考虑以下材料要求

85

对于影响配合、功能和耐久性的尺寸是否已明确?(与结构)

86

可制造性,工艺是否合理?是否满足批量生产?

87

此板卡与外部设备连接是否可通用

88

相关程序是否与软件系统兼容性

9

如果是,是由横向职能小组完成的吗?

10

是否对所有规定的试验、方法、设备和接受准则有一个清楚的定义和了解?

11

是否已选择特殊特性?

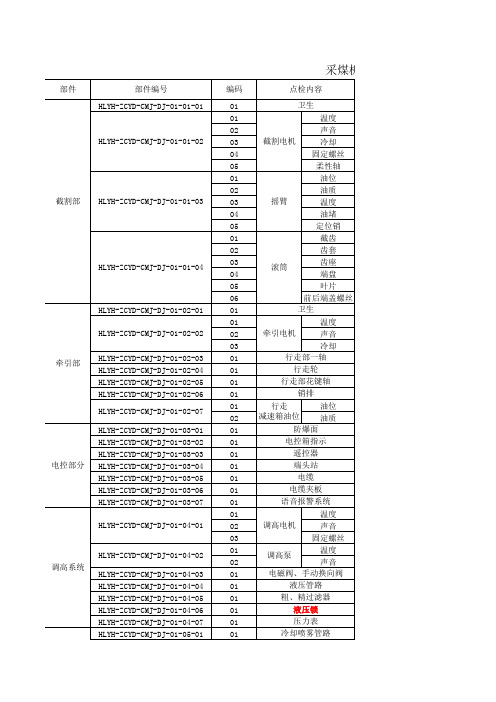

点检表

美的精品电器事业部料

题目: 设备点检检查记录

序号类型点检项目

点检方式

1

2

3

4

5

6

7

8

9

10111213

1电源线气管电磁阀完好且可靠连接目视手动

2各连接部件牢固无

松动手动

3气缸导柱保持有油目视4工作面及区域干净整洁目视

手动5气压时间参数按作业指导书要求调节目视

手动6打开气源无漏气

耳听

7

打开电源,指示灯亮且开关按钮正常手动目视8

上下模具安装稳固

配合恰当目视

点检人班组长确认开机天数开 机 率

保养点检

功能点检气

规格型号设备编

异常天数维修天数编 制注:1、当班操作者及设备责任人,在开机工作前,必须按本规

2、操作者在完成保养或检查项目合格后打“√”,不合格打“×”并通知班长解决:班长或

点合格,可以开机工作.

完 好 率故 障 率审 核

按本规定进行设备保养及检点,未开机不需填表。

并通知班长解决:班长或设备维修人员检修合格后,在“×”外划一个“0”表示检格,可以开机工作.。

点检表-范例

7 接触面有油漆吗?

8 该刷喷漆、BASE油的地方都刷好了吗?

9

10

11

12 各类检出机器的铭牌安装了吗?

13 近接开关的安装需要加套子固定吗?

14

15

16

17

18

19

1 机器人的固定好吗?(化学螺栓/普通螺栓)

2 机器人固定用螺栓打螺纹胶了吗?

3 机器人上的水、电、气安装了吗?

4 焊枪安装完成了吗?方向对吗?

5 焊枪、焊机的二次保护实施了吗?

6 焊枪、焊机的水、电、气接好了吗?

厂标

设备工番 点检日期

焊 接 A. 加 工

本 B

体

组 C

装

点检表

点检项目

初复 检检

1 管材外形是否符合图纸要求?

2 管材外观是否有裂口?

3 板材是否有加工余量?

4 板材边缘是否切割垂直或有缺陷?

5 焊道是否有偏焊、漏焊、假焊、气孔?

6 焊角是否符合图纸要求?

7 焊后不加工的底板是否调平?

8 焊道大小是否符合图纸要求?

安 H

23 夹具、吊具的重量符合图纸要求吗?

全

24 型块有需要倒角吗?

25 铜套、铝套确实安装好了吗?有止转吗?

26 气缸带锁螺栓拆下来了吗?

27

28

29

30

31 32

油

335

38

S

39

40

备注:“○”表示OK、“×”表示NG、“/”表示无

复检

初检

点检项目

初复 检检

1 配管材料的选择是按客户指定的要求买的吗?

13 汽缸节流阀的位置方便调整吗?

14 节流阀调整完后拧紧确认了吗?

点检表

年资产编号

设备名称型号规格月

点检项目周期12345678910111213141516171819202122232425262728293031

第1项次/班第2项次/班第3项次/班第4项次/班第5项次/班第6项次/班第7项次/班第8项次/班

操作者(签字)电工钳工

观察主轴油窗及机

床外观将检点情况按符号划入格内完好:“∨”待修:“×”修好:“ ”休息:“-”

转动砂轮观察有无损伤、裂纹;打开

照明第8项--按润滑基准书检查、润滑设备

第7项--点动起动主轴,听设备无异常声音

第6项--行走工作台、砂轮架无是否有异常第5项--设备线路完整、连接处无松动,接地良好,无安全隐患、冷却水位正常

第3项--各滑动面无明显伤痕,无漏油漏水

按照普通磨床润滑基准书检查油位及

添加油品

开机点动主轴按钮,听声音开机手动往返工作台及砂轮架,听声

音点检顺序(第1项→第8项)

第2项--检查主轴油箱油窗液位在范围内,防护装置

完整

第1项--检查砂轮无损伤,无裂纹,照明灯好用

观察电线连接点、接地线及冷却水箱观察导轨面及机床

周围第4项--各操作手柄是否齐全、灵活,是否在正确位置

观察手柄刻度线及

按钮盒1332

点检项目及标准

责任钳工

点检符号

点检方法

班长责任电工设备点检项目内容

设备点检记录表

班

分厂外圆磨床12

3

4

5

6

7

8

编制: 审核: 会签: 批准:。

点检标准表)

点检内容

卫生

温度

声音

截割电机

冷却

固定螺丝

柔性轴

油位

油质

摇臂

温度

油堵

定位销

截齿

齿套

滚筒

齿座 端盘

叶片

前后端盖螺丝

卫生

温度

牵引电机

声音

冷却

行走部一轴

行走轮

行走部花键轴

销排

行走 减速箱油位

油位 油质

防爆面

电控箱指示

遥控器

端头站

电缆

电缆夹板

语音报警系统

温度

调高电机

声音

固定螺丝

调高泵

温度 声音

电磁阀、手动换向阀

部件

部件编号 HLYH-ZCYD-CMJ-DJ-01-01-01

HLYH-ZCYD-CMJ-DJ-01-01-02

截割部 HLYH-ZCYD-CMJ-DJ-01-01-03

HLYH-ZCYD-CMJ-DJ-01-01-04

HLYH-ZCYD-CMJ-DJ-01-02-01

HLYH-ZCYD-CMJ-DJ-01-02-02

周期

班 班 班 班 日 日 班 日 日 周 旬 日 日 日 日 日 日 班 班 班 班 日 日 日 日 班 班 月 班 班 班 班 班 班 班 班 旬 班 班 班 班 班 班 班 班

检查人

司机、检修工 司机 司机 司机

检修工 检修工 检修工、司机 检修工、司机

司机 检修工 检修工 检修工、司机 检修工、司机 检修工、司机 检修工、司机 检修工 检修工 检修工、司机

司机 司机 司机 检修工 检修工 检修工 检修工 检修工、司机 检修工 检修工 司机、检修工 司机、检修工 司机、检修工 检修工 司机、检修工 司机 司机 司机、检修工 检修工 司机 司机 司机、检修工 司机、检修工 检修工 检修工 司机、检修工 检修工、司机

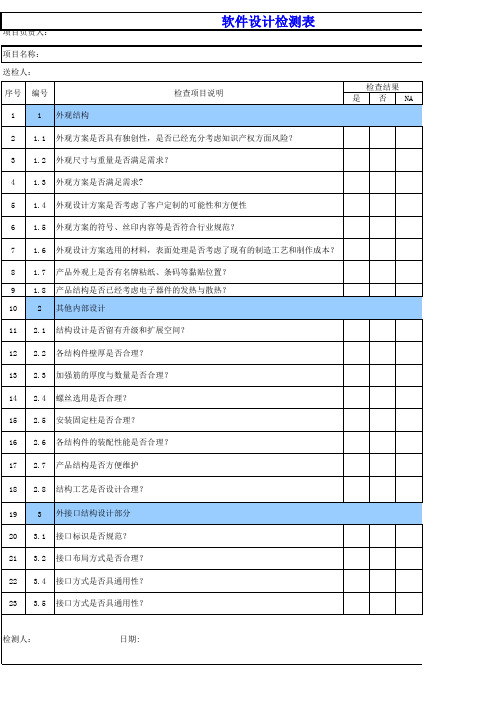

产品结构设计检查表

软件设计检测表

项目名称: 送检人:

序号 编号

1

1 外观结构

检查项目说明

检查结果 是 否 NA

2 1.1 外观方案是否具有独创性,是否已经充分考虑知识产权方面风险?

3 1.2 外观尺寸与重量是否满足需求?

4 1.3 外观方案是否满足需求?

5 1.4

备注 (不符合项需要说明)

12 2.2 各结构件壁厚是否合理?

13 2.3 加强筋的厚度与数量是否合理?

14 2.4 螺丝选用是否合理?

15 2.5 安装固定柱是否合理?

16 2.6 各结构件的装配性能是否合理?

17 2.7 产品结构是否方便维护

18 2.8 结构工艺是否设计合理?

19 3 外接口结构设计部分

20 3.1 接口标识是否规范? 21 3.2 接口布局方式是否合理? 22 3.4 接口方式是否具通用性? 23 3.5 接口方式是否具通用性?

6 1.5 外观方案的符号、丝印内容等是否符合行业规范?

7 1.6 外观设计方案选用的材料,表面处理是否考虑了现有的制造工艺和制作成本?

8 1.7 产品外观上是否有名牌粘纸、条码等黏贴位置? 9 1.8 产品结构是否已经考虑电子器件的发热与散热? 10 2 其他内部设计

11 2.1 结构设计是否留有升级和扩展空间?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Mold Data (模具资料)1.1 Will the mold fit between the specified press tie bars? 模具外形尺寸是否适合机床导柱?1.2 Are the minimum & maximum shut heights of the mold base within the specifiedpress limits? 最大,最小模厚是否在机床范围内?1.3 Are the leader pins long enough? 导柱是否足够长?1.4 Are the leader pins vented to prevent an air trap and grease grooves? 导柱是否有排气和油槽?1.5 Is one leader pin offset or different diameter? 是否有一只导柱偏置或直径不同?1.6 Are insulator sheets needed? 是否需要隔热板?1.7 Does the mold have side locks? Are they the appropriate size for the mold size?有无锁模块?它们的尺寸相对模具尺寸是否适合?1.8 Does the mold have a sufficient number of eye bolts? 是否有足够的起吊孔?1.9 Does the mold base have a shipping strap? 是否有吊模块?1.10 Does the mold knock out pattern fit the specified press? 顶出机构是否符合机床要求?1.11 Are extra ejector plate screws necessary to prevent plate separation? 顶针板上是否需要增加螺钉以防顶针板分离?1.12 Have pry bar slots been specified between all mold plates? 所有模板之间是否有撬模槽?1.13 Are runner shut-offs necessary? 是否需要流道开关?1.14 Have all interchangeable details been polarized to prevent miss-assembly? 是否所有可互换的零件有标识以防装配错误?1.15 Are there a sufficient number of support pillars? 支撑柱是否足够?1.16 Are support pillars located to be effective & not interfere with knockouts or ejectorpins? 支撑柱位置是否有效与机床顶杆撞击位置、顶针相干涉吗?1.17 Has the mold base steel been specified? 模板材料是否指定?1.18 Has the cavity sequence been identified on the mold base? 模板上是否有模腔顺序标识?1.19 Is the dimension of press Top and bottom clamping plate 25 MM? 上、下固定板压模处是否是25MM?1.20 开闭器是否有定位和预压槽,口部是否有R角,排气?1.21 固定SP螺丝过孔是否有间隙,小拉杆在脱料板上是否有间隙?2.1 Have the largest possible waterlines been used? ¼ N.P.T. is preferred. ?冷却水路尽可能大吗?优先采用1/4 .CTP: USA( N.P.T).(CHINA)PT ,(UK)BSP2.2 Is there a minimum of .18 wall thickness surrounding waterlines? 冷却水路最小壁厚是否小于5.0mm?2.3 Are waterlines needed in the mold base? 模板是否需冷却?2.4 Is there sufficient cooling in the cavity & mold base? 模腔和模板冷却是否充足?2.5 Is cooling needed in the slides? 滑块是否需要冷却?2.6 Are fittings located so they do not interfere with the press tie bars or moldclamps? 连接管位置与机床导柱和合模时是否相干涉?2.7 Have all water connections been recessed? 所有连接头是否凹入模内?2.8 Are the Ins & Outs for all circuits marked & numbered? 所有冷却水回路是否都有IN,OUT标识和编码.如IN1 OUT1?2.9 Is the centerline distance at least 1.10 between water ins & outs? 冷却水路进出口中心最小间距是否小于28.0mm?2.10 Are face seal o-ring grooves trepanned to prevent the o-ring from migrating intothe waterline? O型槽是否是环行的以预防O型圈滑入孔内?2.11 On round cavities, have radial seal o-rings been stepped to by-pass any sharpedges? 圆型芯上的O型槽是否无尖角?,2.12 Are the cooling water connection recessed into the mold base? 冷却水接头是否要沉入模胚?3.1 Have the cavities, cores & inserts been vented? 模腔、模芯和镶件都有排气吗?3.2 Have the runners been vented a minimum of .001 deep? 流道是否排气槽深最小0.02mm?3.3 Has the mold base been vented? 模板是否排气?3.4 Are all vents shown on the tool design? 在设计中排气道有显示吗?4.1 Has the runner system been sized by MoldFlow? 流道系统是否经过模流分析?4.2 Are runner sizes as small as practical? 流道尺寸是否尽可能小?4.3 Is the runner system naturally balanced? 流道系统是否平衡?4.4 Are all runners, gates, sprue orifice & sucker wells been specified? 所有流道、浇口、注口及冷料井是否都有显示?4.5 Are all runner intersections radiused? 流道交叉处是否圆滑过渡?4.6 Are ejector pins located at all runner intersections? 流道交叉处是否有顶杆? 4.7 Are runners designed to stay on the movable half of the mold? 流道冷料是否会留在动模侧?4.8 Will the runner fall free from the mold? 流道冷料是否能顺利脱落?4.9 Is the sprue bushing located on the centerline of the mold? 浇口套是否在模具中心线上?4.10 Has the sprue length & diameter been minimized as much as possible? 主流道长度和直径是否尽可能小?4.11 Is the sprue bushing keyed to prevent rotation? 浇口套是否防止旋转?4.12 Is the sprue bushing locked in to prevent it from backing out? 浇口套是否固定以预防脱出?4.13 Are gate inserts part of the mold design? 是否有浇口镶件?4.14 Are runner inserts part of the mold design? 是否有流道镶件?4.15 Are the ejector pins at the gates far enough away to allow the runners to flexwithout breaking the gate off of the runner? 流道顶杆与浇口距离是否足够以防顶出时浇口折断?4.16 Is there a gate puller, when gating into the stationary side? 当浇口在定模侧时是否有拉料针?4.17 Are runner bars part of the mold design? 是否需要流道开关?4.18 Are there the SR of sprue bushing and Locating Ring specified customerrequirement? SR和定位环规格是否符合客户机台要求?4.19 Do the triangle strong ribs needed for three plates runner? 三板模流道处是否要做三角形加强筋?4.20 拉料销形状确认?5.1 Are knock out extensions specified to allow the ejector plates to be tied to thepress? 顶板上的顶出位置是否与机床相匹配?5.2 Will the part stay with the movable half of the mold prior to ejection? 产品在顶出前是否留在动模侧?5.3 Is ejector travel a minimum of .15 greater than what is required for part ejection?最小顶出距离是否比产品完全顶出大4.0mm?5.4 Is ejector travel sufficient to allow the part & runner to clear the mold duringejection? 产品和流道是否能完全顶出?5.5 Are ejector stops needed to limit ejector travel? 是否需要顶出限位块?5.6 If the sprue bushing has been moved off of the center of the mold have the pressknock out locations been moved as well?如果浇口套偏离模具中心, 顶出位置是否也随着偏移?5.7 Are ejector pins & sleeves clear of the press knock out locations?顶杆和推管与机床顶杆位置相干涉吗?5.8 Is stationary ejection required? 顶杆是否需要止转?5.9 Are the ejector pins as large as practical? 顶杆是否足够大?5.10 Do stepped ejector pins have the longest shoulder possible? 阶梯推杆的托尽可能的长吗?5.11 Are there a sufficient number of ejector pins to prevent the part from sticking,distorting or cracking? 顶杆数量是否足够以防产品粘模, 变形或破裂?5.12 Are the Ejector guide pins in the Ejector plate? 针板是否有EGP?5.13 Are cushioned return pins used when ejector pins are located on a clampingsurface? 当顶杆在分型面上时,是否需要在复位杆底部加衬垫?5.14 Are ejector delays needed? 是否需要顶出延时?5.15 Is an early return system needed? 是否需要先复位系统?5.16 Are springs required to return ejector plates? 顶板是否需要弹簧先复位?5.17 Is a limit switch installed on molds with ejectors in slide paths? 滑块与顶杆相干涉时是否安装顶出回位确认开关?5.18 Are stripper plates of adequate thickness? 推板厚度是否足够?5.19 Will hand loaded inserts stay in their location a full ejection? 需要手拿的镶件是否能完全顶出?Does the slide have enough travel to clear the part by a minimum of .12? 滑块抽芯距是否足够,离开产品距离最小3.0mmDo slides have Superior slide locks or another method to hold them open?滑块是否有定位装置?Is there Lamina wear plates under the slides? 滑块底部是否有耐磨板?On slides that wrap around cores, is there enough clearance between the ejector sleeves & the slides? 在环绕型芯的滑块上,推管与滑块之间的间距是否足够? Are slides removable from the face of the mold? 滑块是否能从模具表面取出? Do slides & ribs have grease grooves? 滑块或压板是否有油脂槽?Is a limit switch installed on molds with ejectors in slide paths? 滑块与顶杆相干涉时是否安装顶出回位确认开关?Does the slide clear all ejector pins? 滑块与顶杆是否相干涉?Is cooling needed in the slides? 滑块是否需要冷却?Is a replaceable slide insert/face needed? 滑块镶件是否可以更换?Is the cam pin large enough in proportion to the slide? 相对于滑块尺寸斜导柱是否足够大?Is a delay necessary for the slide on mold open? 开模时滑块是否需要延时抽芯? Is the heel block angle at least 3° greater than the cam pin angle? 锁紧块角度是否比斜导柱角度最少大3°7.1 Has the cavity been constructed to prevent blowing or shifting of cavities and/orcores under molding pressure? 模腔结构是否可以预防型腔和型芯在成型压力下不产生移动或困气?7.2 Are cavity components polarized to prevent incorrect assembly 型芯镶件是否有防错措施以防装配错误?7.3 Are all by-pass shut-offs inserted for replace ability? 相互对擦镶件是否可以替换 ?7.4 Are there proper angles for all by-pass shut-off coring? 所有对擦镶件角度是否合理?7.5 Where there are sliding fits, are inserts made of dissimilar materials, differenthardness & different coatings? 与滑动配合镶件是否使用不同的材料, 硬度或涂层?7.6 Are all fragile areas inserted for replace ability? 所有易损区域是否有镶件替换?7.7 Should core pins be piloted? 镶针是否有导向定位?7.8 Has mismatch been designed in to maintain critical dimensions on coring?重要尺寸位置是否用镶件便于调整尺寸?7.9 Are cavity blocks large enough to prevent deformation due to clamp pressure?模腔是否足够大防止在锁模压力作用下产生变形?7.10 Should cavity blocks be interlocked? 模芯上是否有自锁?7.11 Are cavity inserts backed up by a hardened plate? 模芯底部是否需要增加一块有硬度的垫板?7.12 Is the engraving properly located? 需雕刻的位置是否正确?7.13 Is the engraving in reverse characters? 雕刻的字符是否相反?7.14 Has the polishing requirements been specified? 抛光要求是否有详细说明?7.15 Does the molding area have sufficient draft for part ejection? 成型区域是否有脱模斜度?7.16 Do the cavity components require plating? 型腔部件需要电镀吗?7.17 Has the cavity sequence been identified on the mold base? 模板上是否有与型腔相对应的序号?7.18 配件是否有工艺螺丝孔?(斜压块,滑块压板,)有斜销模具顶针板上是否有装卸工艺螺丝孔?8.1 Is there a similar type of product for which reliable shrink data is available? 是否有相同类型产品收缩数据可借鉴?8.2 Has the mold been designed for a steel safe condition? 模具设计时是否因收缩变形在模具上预留铁料?8.3 Are there any areas of close coring that could affect shrinkage? 在靠近中心区域收缩是否有变化8.4 If warpage occurs, is there room to make adjustments? 如果翘曲变形是否有调整空间?9.1 Is the mold design toleranced to insure component interchangeability &replaceability?模具的设计公差能否确保零件的可互换性?9.2 Has a complete bill of materials included with the mold design? 模具设计中是否包含材料列表?9.3 Are all drawings proper numbered & identified? 所有图纸是否有正确的编码或标识?。