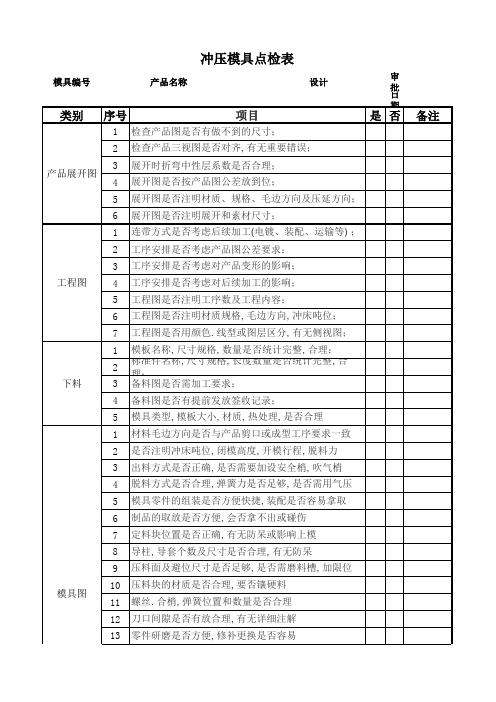

冲压模具定期点检表

冲压模具点检表

模具编号 产品名称 设计 审批 日期

类别

序号

1 2 3 4 5 6 1 2 3

项目

检查产品图是否有做不到的尺寸; 检查产品三视图是否对齐, 有无重要错误; 展开时折弯中性层系数是否合理; 展开图是否按产品图公差放到位; 展开图是否注明材质、规格、毛边方向及压延方向; 展开图是否注明展开和素材尺寸; 连带方式是否考虑后续加工(电镀、装配、运输等) ; 工序安排是否考虑产品图公差要求; 工序安排是否考虑对产品变形的影响; 工序安排是否考虑对后续加工的影响; 工程图是否注明工序数及工程内容; 工程图是否注明材质规格, 毛边方向, 冲床吨位; 工程图是否用颜色. 线型或图层区分, 有无侧视图; 模板名称, 尺寸规格, 数量是否统计完整, 合理; 标准件名称, 尺寸规格, 长度数量是否统计完整, 合 理; 备料图是否需加工要求; 备料图是否有提前发放签收记录; 模具类型, 模板大小, 材质, 热处理, 是否合理 材料毛边方向是否与产品剪口或成型工序要求一致 是否注明冲床吨位, 闭模高度, 开模行程, 脱料力 出料方式是否正确, 是否需要加设安全梢, 吹气梢 脱料方式是否合理, 弹簧力是否足够, 是否需用气压 模具零件的组装是否方便快捷, 装配是否容易拿取 制品的取放是否方便, 会否拿不出或碰伤 定料块位置是否正确, 有无防呆或影响上模 导柱, 导套个数及尺寸是否合理, 有无防呆 压料面及避位尺寸是否足够, 是否需磨料槽, 加限位 压料块的材质是否合理, 要否镶硬料 螺丝. 合梢, 弹簧位置和数量是否合理 刀口间隙是否有放合理, 有无详细注解 零件研磨是否方便, 修补更换开图

工程图

4 5 6 7 1 2

下料

3 4 5 1 2 3 4 5 6 7 8 9 10 11 12 13

模具点检表

6 斜锲预应力弹簧 自由状态时,弹簧不受力

手感

用手能旋转,前后稍有窜动

9 斜锲复位

应回到缓冲块

目视

观察斜锲复位情况

10 废料孔

Байду номын сангаас

畅通无阻

手感

用端头为平面的细铁棒,从废料孔中插入,感觉周围是否有台阶

11 柱销配合

松紧适应

目视、手感 捶击渐进,拔出不毛

12 排气孔、排气管 排气有效,上模排气管有防尘措施 压缩空气、目视 用气吹是否通?上排气管头是否弯曲朝侧下方

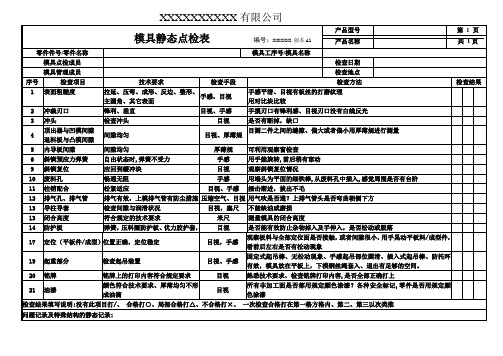

XXXXXXXXXX 有限公司

模具静态点检表

编号:XXXXXXX 版本 A1

产品型号 产品名称

第1页 共 1页

零件件号/零件名称 模具点检成员

模具工序号/模具名称

检查日期

模具管理成员

检查地点

序号

检查项目

技术要求

检查手段

检查方法

检查结果

1 表面粗糙度

拉延、压弯、成形、反边、整形、

主圆角、其它表面

手感,目视

XXXXXXXXXX 有限公司

XXXXXXXXXX 有限公司

XXXXXXXXXX 有限公司

XXXXXXXXXX 有限公司

看前后左右是否有松动现象

19 起重部分

检查起吊装置

固定式起吊棒、无松动现象、手感起吊部位圆滑、插入式起吊棒、防托环 目视、手感

有效,模具放在平板上,下模钢丝绳套入、退出有足够的空间。

20 铭牌

铭牌上的打印内容符合规定要求

目视

熟悉技术要求、检查铭牌打印内容,是否全部正确打上

21 油漆

颜色符合技术要求、厚薄均匀不形 成油滴

13 导柱导套

模具保养点检表

确认料号章及调整日期章与下次生产的产品相一致

碟形垫片每30000模更换

检查最后一模样件,是否存在重大隐患

保养人:确认人:

备注:

拉环,锁模扣是否完好

方铁,底板除锈

活动镶件是否ok(如果有)

2

模仁及镶件,滑块部分

确认模仁有无损坏,检查分型面,镶件,滑块

模仁,镶件,滑块把表面除锈,进行超声波清洗

润滑滑块,检查滑块活动是否顺畅

确认镶件方向与图纸是否一致

密封唇组件每30000模次更换

排气槽清洁

3

水路部分

吹水,检查水管内水是否吹干净

更换密封圈

MouldMaintenanceCheck List

模具保养点检表(1.5万次)

点检日期:

Mould Number/模具编号

Part Name/产品名称

Part Number/产品编号

点检内容

No.

保养内外观,表面是否有油污,胶丝和杂物,模具外表面除锈

检查定位圈,隔热板是否破损变形

检查水管接头是否生锈漏水堵塞

检查水路是否畅通

4

热流道部分

检查热流道电路是否正常

检查热流道接线盒连接器是否有损坏

检查热嘴是否有磨损

5

开合模部分

清洗顶针,检查顶针是否磨损变形

顶针板活动是否顺畅

检查导柱导套是否有擦伤变形

检查模具合模是否正常

润滑开合模移动部件

顶针装配按编号和模仁穴位一一对应

6

其他

工具是否准备完整

mouldnumber模具编号partname产品名称partnumber产品编号点检内容保养内容保养结果备注模具整体部分清洁模具外观表面是否有油污胶丝和杂物模具外表面除锈检查定位圈隔热板是否破损变形拉环锁模扣是否完好方铁底板除锈活动镶件是否ok如果有模仁及镶件滑块部分确认模仁有无损坏检查分型面镶件滑块模仁镶件滑块把表面除锈进行超声波清洗润滑滑块检查滑块活动是否顺畅确认镶件方向与图纸是否一致密封唇组件每30000模次更换排气槽清洁水路部分吹水检查水管内水是否吹干净更换密封圈检查水管接头是否生锈漏水堵塞检查水路是否畅通热流道部分检查热流道电路是否正常检查热流道接线盒连接器是否有损坏检查热嘴是否有磨损开合模部分清洗顶针检查顶针是否磨损变形顶针板活动是否顺畅检查导柱导套是否有擦伤变形检查模具合模是否正常润滑开合模移动部件顶针装配按编号和模仁穴位一一对应其他工具是否准备完整确认弹簧及易损件状态确认料号章及调整日期章与下次生产的产品相一致碟形垫片每30000模更换检查最后一模样件是否存在重大隐患保养人

模具点检表

每月定期保养及维修记录 保养及维修内容: 保养及维修内容: 保养及维修内容: 保养人: 保养人: 保养人: 日期: 日期: 日期:

QR-6.3-品 名: 机号 10 11 12 13 14 15 模具编号: 6 7 8 9

判定标准:

○ 良好 ◎ 调整后良好 × 要修理

日常点检项目

A 1 2 3 4 5 日期 B A 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 B 日常 A 点检 B A 员 B

1、模外和模内开闭器是否完好,唧嘴(进料) 是否变形 ,是否漏胶 2、 检查模具顶杆情况及支数,是否要装限位开 关 3、 各滑动部分是否灵活并加油润滑及导柱加高 温油 4、 模具分型面是否干净及清洁,头板(料头 板)是否生锈清洁 5、 冷却水管是否齐全,接口是否渗漏,运水是 否通畅 6、 检查顶针进退是否正常,扁顶针、斜顶是否 磨损及卡死或退不平,喷顶针油一次

7、 抽芯是否正常,开关是否完好

8、 模具上限位听音是否正常,顶针未退到未是 否继续锁模(顶针板后插入硬物退顶针测试) 9、 运行中巡视检查第1次检查和第2次检查 检查时间:8:30 ~ 9:30/20:30--21:30

10. 导柱、斜导柱润滑是否完好、有否加润滑油

11. 型腔外是否生锈,是否清除胶屑及杂物 12、紧固滑块螺丝及压滑块螺丝 ,拉杆是否松动 有无紧固

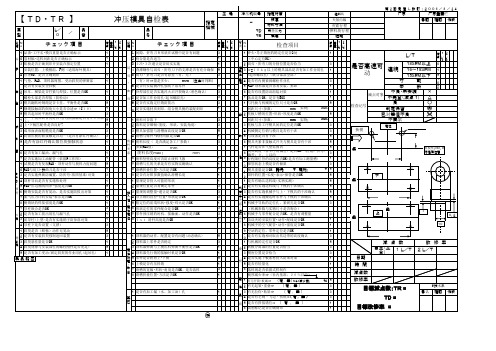

冲压模具检查记录表范例

3 预备品的冲头数量?

全

1 模具重量及尺寸合理吗?

2 快速定位加工安装尺寸良好吗?

3 气压接头座安装在F面右边良好吗?

K. 4 压力中心的标识良好吗? 型 5 模具定位键槽加工尺寸良好吗?

生 6 模具锁付用U型槽位置、宽高良好吗?

产 准

7 模具闭合高度合理吗?

备 8 行程止块位置与高度良好吗?

方 9 闭模钮L、R记号良好吗? 式 10 下型板件合模接触良好吗?

12 活塞顶杆承压面有否压凹或污物?

13 打料杆位置及强度是否合理?

1 E. 2 导 向3

4

导板导柱的润滑油槽良好吗? 导板导柱的导入部R角良好吗?

导向装置排气槽有无阻塞? 导柱导套的组立良好吗?

F. 1 凸轮的回复动作良好吗?

凸 2 从动凸轮的超出量良好吗?

轮 、

3 凸轮插刀面接触面良好吗?

斜 4 凸轮组立精度良好吗?0.03/1m

凌云冲压模具检查表

静态检查项目 动态检查项目

承制厂商

课长

组长 设计

检查者

车型年 生产线

件号

件 名

工程号/工 程名

模具尺寸

模具重量

区项 分次

检查项目

状自检会 区项 态检查检 分次

检查项目

状 自 检会 区项 态 检 查检 分次

检查项目

状自检会 态检查检

说明

记自检会 号检查检

A. 1 指定涂装及标识位置、内容完整正确 表 2 顶杆位置示意图有否? 面

11 顶料机构形状、动作、装配良好吗?

1 破裂、裂痕

2 皱纹、波浪

L. 3 咬伤、压伤 制 4 毛边、翻边 件 品 5 折边、整形面不平 质 6 制件棱线清晰度

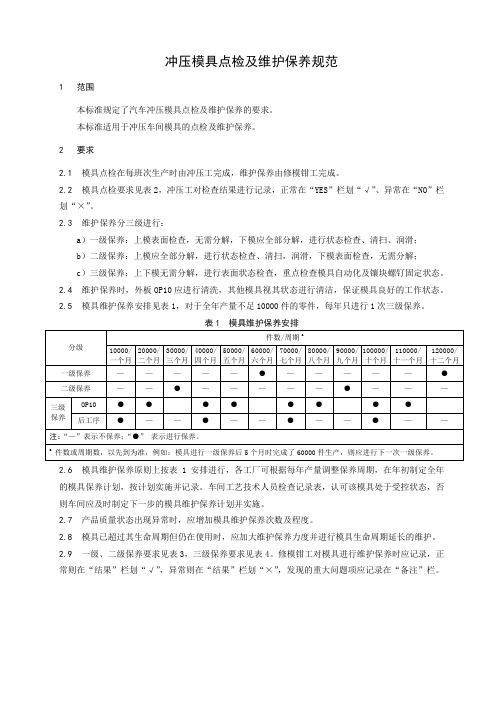

模具点检及维护保养规范

冲压模具点检及维护保养规范1范围本标准规定了汽车冲压模具点检及维护保养的要求。

本标准适用于冲压车间模具的点检及维护保养。

2要求2.1模具点检在每班次生产时由冲压工完成,维护保养由修模钳工完成。

2.2模具点检要求见表2,冲压工对检查结果进行记录,正常在“YES”栏划“√”、异常在“NO”栏划“×”。

2.3维护保养分三级进行:a)一级保养:上模表面检查,无需分解,下模应全部分解,进行状态检查、清扫、润滑;b)二级保养:上模应全部分解,进行状态检查、清扫,润滑,下模表面检查,无需分解;c)三级保养:上下模无需分解,进行表面状态检查,重点检查模具自动化及镶块螺钉固定状态。

2.4维护保养时,外板OP10应进行清洗,其他模具视其状态进行清洁,保证模具良好的工作状态。

2.5模具维护保养安排见表1,对于全年产量不足10000件的零件,每年只进行1次三级保养。

表1 模具维护保养安排分级件数/周期a10000/一个月20000/二个月30000/三个月40000/四个月50000/五个月60000/六个月70000/七个月80000/八个月90000/九个月100000/十个月110000/十一个月120000/十二个月一级保养— ————●—————●二级保养——●————— ●———三级保养OP10 ●●●●●●●●后工序●— — ●— — ●— — ●— —注:“—”表示不保养;“●”表示进行保养。

a件数或周期数,以先到为准,例如:模具进行一级保养后5个月时完成了60000件生产,则应进行下一次一级保养。

2.6模具维护保养原则上按表1安排进行,各工厂可根据每年产量调整保养周期,在年初制定全年的模具保养计划,按计划实施并记录。

车间工艺技术人员检查记录表,认可该模具处于受控状态,否则车间应及时制定下一步的模具维护保养计划并实施。

2.7产品质量状态出现异常时,应增加模具维护保养次数及程度。

2.8模具已超过其生命周期但仍在使用时,应加大维护保养力度并进行模具生命周期延长的维护。

冲压模具检查表

10 凹模镶块及废料刀的空刀部分与铸件安装面平齐 11 保证刃口的切入量(有效刃口高度≥8mm)空刀1-2mm 12 压料板、顶出器与凹模镶块间隙<0.5mm,没有油污和刮痕 淬火后模具刃口部位硬度符合图纸要求,不允许有软点、烧伤及 13 裂纹 14 异形凹模及带形状处凹模应有防转装置,并符合图纸要求 15 镶块与窝座、止退键之间不能有间隙 16 凸模的废料刀刃口高度应低于凸模刃口的高度≥4mm 17 凸模废料刀的宽度应符合图纸(冲压件宽+10mm) 18 相邻处的凹模刃口与废料刀刃口相接触的高度应低于t+4mm 19 反侧类模具,接触面深确保进入20mm后工作,接触面无间隙 1 2 3 斜锲的固定应符合图纸,检查定位销松紧及挡块的贴合情况 回程键和回程钩起始部位的圆角及安装应符合图纸 斜锲滑动面的间隙<0.03mm 斜锲弹簧应有预压缩,复位良好 滑动压板的间隙<0.03mm以下无摆动 暴露的斜锲弹簧或其它弹顶器,均应有安全护板 安 装 部 分

斜 锲

其 它

4 5 6

顶出器及活动部位须加装防护板 模块重量超过15公斤时应设起重孔,孔位确保起吊时模 3 块保持平衡 气缸与托料杆之间的连接部分要安全、牢固,运动时平 4 稳 5 平衡块安装面应设有加强筋 U形槽的厚度、宽度、个数、位置及托杆孔位置误差≤ 6 ±0.5mm 7 螺纹深度,应符合图纸和国标要求,同时满足强度要求 翻转孔、起重孔,孔径、孔距应符合图纸(应能满足强 8 度要求) 侧销应保证在3根以上,并应使限位板开口向下,锁板 9 厚度5.0mm,要求用2-M10螺钉紧固 10 在存放状态时,应确保导柱或导板的配合量≥40mm 1 气源固定装置及管接规格是否符合图纸 进气、出气管接头应用颜色来区分,进气红色,出气兰 色,软管应夹头固定不能悬空、缠绕及破裂 2 所有调整垫片的大小应合适,并固定在底板上 3 模具应清洗(模具无切屑、废料、油污、红丹粉等) 4 模具加工基准必须保留,并在底板上刻印出坐标值 铭牌的安装、底板铸字区标识(F标识、送料方向箭头 5 、图号、材料)及镶块的图号、材料与底板安装座对应 的件号 6 模具非工作部位倒角2X45° 模具所有部位须按规定色、涂色,涂色要求参照技术 7 协议

中日文冲压模具检查表

5 mm

3

4 机械侧定位销与模具是否有干涉

3

取 5 与设备是否有干涉

5

L/T

是否高速可 动

連続

18SPM以上 16~18SPM 15SPM以下

寸 動

中 断

减点对象

不良・未安装 不完全(減点 1)

× △

检查记号

良 判定保留

○

○保

已对策但不良

○

不要紧

定位

换模

減1 2 点 L/ L/

TT

0

-

TD

板厚 材料寸法 气垫压力

夹紧内幅 夹紧行程 弹料块行程

承認 確認 作成

TR 模高

送距

分N 类o

检查项目

1 冲头・导正销座的销定位是否2处

減自 1 2 点 主 L/ L/

TT

1

(中心定位NG)

2 切刃・折弯刀的分割位置是否恰当

3

模 具

3

w=10kg以上的模具部品是否有加工作业用孔

1

保 (起吊螺纹孔)(嵌合部品全部)

1 间隙、折弯刀R形状在试模中是否有问题

2 咬合量是否适当

3 2次・3次避让是否切实实施

切

4

背撑钢性与切刃・折弯刀下的支撑是否有充分确保

刃 5 切刃・折弯刀是否有悬挂(有,无)

(有)时⇒量是多少: ・

mm (立会时判断)

6 是否有安装侧冲孔强制下落零件

曲 7 补焊部位是否实施淬火后开裂确认(着色确认)

确 7 防误夹的安装位置・动作・配线是否OK 认 8 机械手的空气配管・动作・强度是否OK

9 空站的定位、零件定位是否OK

1 0

是否有实施相对取出传送带的高度确认

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氮气弹簧外观完好,气压足 够,定位完好 预压销动作灵活,内部弹簧无 损坏 上模卸料板无干涉,开裂,与

24 氮气弹簧是否受损。 25 预压销是否受损。

模具维修后是否能正常工作 产品首,末,抽检均符合检测 要求 。

交换零部件

下次点检的项目

记 事

表单编号:QR751-21 版本:B/1

NO 修理调整完成 ○

班组长确认 点检者

点检日期

年 月 日

判 定 记 号

没有异常 没有该项次

√

/

点检标准 (尽量用数值表示) 判定 备注(修理、调整、对策内容)

判定

备注(修理、调整、对策内容)

点检部位 点检项目

冲头无弯曲,断裂,与固定板 冲头是否有断裂,缺口,模 间隙无松动,模钮无缺口,无 16 钮是否完好。 磨损

11 12 13

26

卸料板工作是否正常,与产 产品型面相吻合;下模卸料板 品形面是否有干涉。 无晃动,间隙均匀。

27 有无安全垫块及是否受损。 安全垫块无损坏,高度一致 28 润滑是否足够。 29 模具内部清洁与外部清洁。 30

各滑动部位润滑油要足够 内部无异物,外部漆见本色, 铁见光

14 铸造件是否受损。 15 模具表面处理是否完 好。

模 具 定 期 点 检 表

模具编号 模具工序号

点检部位 1 点检项目 模具吊棒与吊耳孔是 否有裂纹。 点检标准(尽量用数值表示)

吊耳螺钉紧固,焊接无裂痕,吊棒 无弯曲 活动部位间隙处,弹簧外露部位安 全档板螺钉紧固,档板完好,无松 动 滑轮完好,灵活,传送架无棱角, 无偏斜 定位挡板螺钉紧固,无变形 型面无压痕,拉伤痕迹,凹陷,气 孔,表面光洁 拉延筋,拉延槽无拉痕,R圆滑 限位块无损坏,上红丹着色均匀 焊接材料要匹配,焊接处无裂纹 冲裁刃平整,无缺口,翻边刃无拉 伤,拉薄,整形刀配合均匀 安全侧销红,黄色位置正确,锁紧 螺钉无松动 浮顶器活动顺畅,不晃动,与模具 无干涉 聚胺脂弹力无损,压缩量符合规 格,优力胶能正常压料、卸料 卸料销钉动作正常,内部弹簧弹力 无损,能正常卸废料 铸造件无断裂,裂纹 模具拉延、翻边整形镶块,表面处 理部位无脱落,无拉伤

气缸,气管,接头,开关是 气缸,开关工作正常,气管, 接头无漏气 否有损。

导正销无松动,与产品初定位 要同步

6 拉延筋是否有损。 7 8 9 10 行程限位块是否等高 。 模具焊接部位是否是 有断裂,裂纹痕迹。 模具的刀口是否有缺 陷。 模具安全侧销颜色, 销钉长短是否匹配。 浮顶器是否能正常工 作。 聚胺脂及优力胶是否 受损。 卸料销钉能否正常工 作。

2 安全挡板是否松动。 3 4 5 材料传送装置是否对 材料产生影响。 材料定位挡板是否有 松动。 模具的型面是否有缺 陷。

17 斜契动作是否正常。 18 废料滑槽是否能正常排料。 19 导滑组件是否有损伤。 20

斜锲动作正常,能强制归位 废料排放顺畅,无阻碍,滑槽 无变形 导柱,导套,导滑板表面光 洁,无拉伤,配合间隙均匀