磨料粒度文档

磨料粒度

ТФ1 ТФ2 ТФ3 ТФ7 ТФ6 ТФ5 ТФ10 ТФ8 ТФ9

LaF1 LaF2 LaF3 TF1

119

LaF3

LaF3

110

LaF2

LaF2

52

LaFN7 LaF7

94

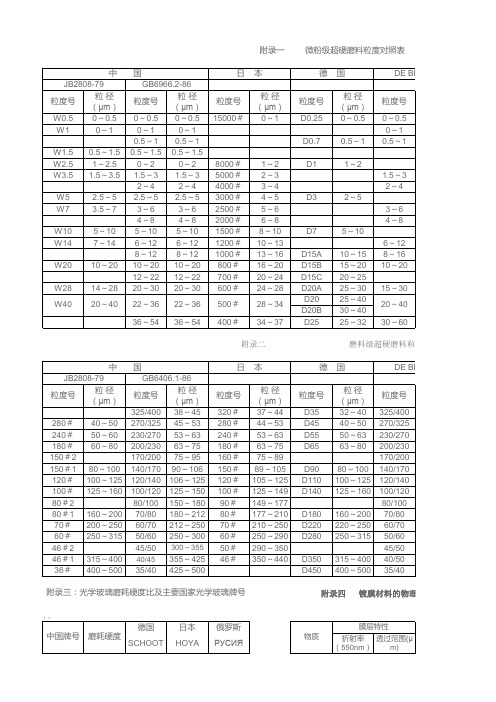

度对照表

DE BEERS

美国

欧盟

粒径 (μm) 0~0.5

0~1 0.5~1

1.5~3 2~4

3~6 4~8

粒度号 325/400

230/270 200/230 170/200

120/140 100/120

70/80 60/70 50/60

40/50 35/40

粒径 (μm) 41~57

49~65 65~85 75~97

107, ~ 1271~39165

181~227 213~271 255~322

302~455 425~500

氟化镁 MgF2 *

1.63

2.2 1.95 1.74 2.33

2.16 1.87 2.3-2.55

2.3-2.55 2.1 2.05 1.38

1.23-1.45 1.63 1.59 1.3

1.38-1.4

氟化钇 YF3 氟化钕 NdF3

1.61

0.2-5 0.4-12 0.22-12 0.2-8

0.3-10 0.3-12 0.4-3 0.4-3

沸点(℃)

材料

2046

1950 2810 2640 1520

1468 2410 1750

1850 1975 2677 1040 1418 1324 1490 842 1248

1152 1410

2980

5400 3600

磨料粒度的分类及适用范围

第6章宝石加工常用的工艺耗材第1节磨料磨料指可用于是研磨或抛光的材料,它们是一些具有棱角和一定硬度及韧性的粉状物质,可直接研磨工件和制成磨具用。

6.1.1 磨料的基本特性(1)硬度较高,一般不应低于被加工材料的硬度。

(2)韧性较好,不能因有研磨压力而易变形和被磨损。

(3)自锐性较好,即当受研磨压力而碎裂时,破碎后的各部分仍保持尖锐的多棱角状。

自锐性示意图(4)熔点或软化点较高,在研磨发热作用下,磨料尖角不易熔化或变软。

(5)化学稳定性较好,不与被加工的材料起反应。

(6)形状和粒度较均匀,每号磨料粒度在一定范围内。

6.1.2 磨料粒度的分类及适用范围1、磨料的粒度等级磨料粒度表示法:粒度号“#”、“w”粒径尺寸“μm”磨料粒度分类:磨粒 2000~40 μm (17种)微粉 40~0.5 μm (12种)(1)磨粒分级:12#、14#、16#、20#、24#、30#、36#、46#、60#、70#、80#、100#、120#、150#、180#、240 # 、280#磨粒的粒度号用筛号表示,例如:12#表示12#筛以下~14#筛以上的颗粒级(2)微粉分级:W40 W28 W20 W14W10 W7 W5 W3.5 W2.5 W1.5 W1.0 W0.5微粉的粒度号以微米值表示,例如:W40表示粒径40~28 μm级(上限)磨料的粒度号与粒径尺寸的对应关系见下表:粒度号粒径(μm)粒度号粒径(μm)粒度号粒径(μm)12# 2000-1600 80# 200-160 W1414-714# 1600-1250 100# 160-125 W1010-516# 1250-1000 120# 125-100 W77-3.520# 1000-800 150# 100-80 W57-3.524# 800-630 180# 80-63 W3.5 3.5-1.530# 630-500 240# 63-50 W2.5 2.5-1.036# 500-400 280# 50-40 W1.5 1.5-0.546# 400-315 W4040-28 W1.0<1 60# 315-250 W2828-20 W0.5<0.5 70# 250-200 W2020-142、不同磨料粒度的适用范围在宝石加工中,不同粒度磨料的适用范围如下表:粒度号适用范围46#-80# 大料切割,毛坯倒棱100#-120# 小料切割,毛坯倒棱,预形150#-1803 成型粗磨,预形,穿孔,小石切磨及修整240#-W40 成型细磨,穿孔W28-W14 成型精磨,粗抛光W10-W0.5 细抛光,精抛光6.1.3 磨料的种类和性能磨料主要是一些具有一定硬度和韧性的粒状或粉状的矿物质材料。

磨料的粒度

磨料的粒度磨料的粒度是指磨料颗粒的粗细程度,磨料的粒度规格用粒度号来表示。

*粒度号用目或粒度表示,是1英寸*1英寸的面积内有多少个颗粒数(是指磨料颗粒的大小相当于1平方英寸的多少分之一)。

例:1000,表示砂粒大小是25.4微米。

磨料的国家标准把粒度规格分为两类:一类是用于固结磨具、研磨、抛光的磨料粒度规格,其粒度号以"F"打头,称为"F粒度号磨料";另一类是用于涂附磨料的磨粒粒度规格,其粒度号以"P"打头,称为"P粒度号磨料".(1)F粒度号规格普通磨料粒度按颗粒尺寸大小,分为39个粒度号,其筛比为1.1892,即粗磨粒F4、F5、F6、F7、F8、F10、F12、F14、F16、F20、F22、F24、F30、F36、F40、F46、F54、F60、F70、F80、F90、F100、F120、F150、F180、F220、微粉F230、F240、F280、F320、F360、F400、F500、F600、F800、F1000、F1200、F1500、F2000.根据磨料生产工艺,磨料粒度在F4~F220部分的称为"粗磨粒"、其磨粒尺寸在63µm以上,多用筛分法生产;磨料粒度在F230~F2000范围内,磨粒尺寸小于63µm的称为"微粉",多用于水选法生产。

F4~F220粗磨粒磨料粒度组成、F230~F2000微粉磨料粒度组成(光电沉降粒度)及F230~F2000微粉磨料粒度组成参见GB-T 2481-2009标准。

(2)P粒度号规格在涂附磨具中使用P粒度号磨料(P为popular的第一个字母)。

国标规定磨料有28个粒度号,即粗磨料P12、P16、P20、P24、P36、P40、P50、P60、P80、P100、P120、P150、P180、P220、细磨料P240、P280、P320、P360、P400、P500、P600、P800、P1000、P1200、P1500、P2000、P2500.P12~P220磨料较粗,其筛比为1.892.P240~P2500磨料为粒度较系及分为磨料,所用筛分比为1.120→1.589→1.196.P12~P220磨料粒度组成与P240~P250磨料粒度组成参见GB-T 9258-2000标准。

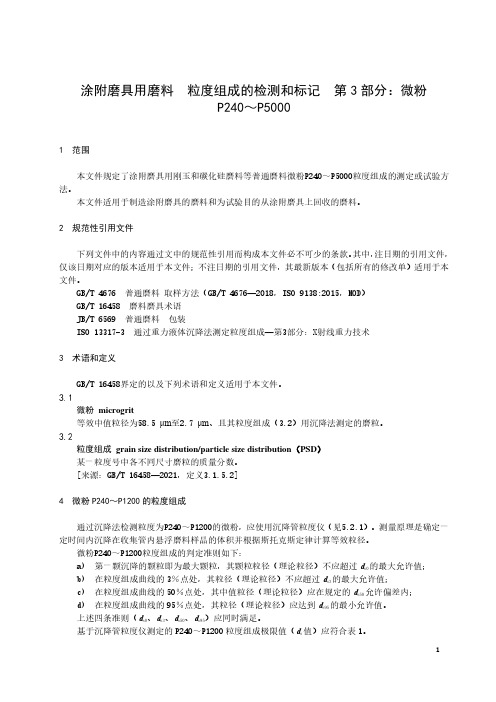

涂附磨具用磨料 粒度组成的检测和标记 第3部分:微粉 P240~P5000-最新国标

涂附磨具用磨料粒度组成的检测和标记第3部分:微粉P240~P50001 范围本文件规定了涂附磨具用刚玉和碳化硅磨料等普通磨料微粉P240~P5000粒度组成的测定或试验方法。

本文件适用于制造涂附磨具的磨料和为试验目的从涂附磨具上回收的磨料。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 4676 普通磨料取样方法(GB/T 4676—2018,ISO 9138:2015,MOD)GB/T 16458 磨料磨具术语JB/T 6569 普通磨料包装ISO 13317-3 通过重力液体沉降法测定粒度组成—第3部分:X射线重力技术3 术语和定义GB/T 16458界定的以及下列术语和定义适用于本文件。

微粉microgrit等效中值粒径为58.5 μm至2.7 μm、且其粒度组成(3.2)用沉降法测定的磨粒。

粒度组成grain size distribution/particle size distribution(PSD)某一粒度号中各不同尺寸磨粒的质量分数。

[来源:GB/T 16458—2021,定义3.1.5.2]4 微粉P240~P1200的粒度组成通过沉降法检测粒度为P240~P1200的微粉,应使用沉降管粒度仪(见5.2.1)。

测量原理是确定一定时间内沉降在收集管内悬浮磨料样品的体积并根据斯托克斯定律计算等效粒径。

微粉P240~P1200粒度组成的判定准则如下:a)第一颗沉降的颗粒即为最大颗粒,其颗粒粒径(理论粒径)不应超过d s0的最大允许值;b)在粒度组成曲线的3%点处,其粒径(理论粒径)不应超过d s3的最大允许值;c)在粒度组成曲线的50%点处,其中值粒径(理论粒径)应在规定的d s50允许偏差内;d)在粒度组成曲线的95%点处,其粒径(理论粒径)应达到d s95的最小允许值。

磨料粒度

目数粒度对照表目数粒度um 目数粒度um 目数粒度um5 3900 140 104 1600 1010 2000 170 89 1800 816 1190 200 74 2000 6.520 840 230 61 2500 5.525 710 270 53 3000 530 590 325 44 3500 4.535 500 400 38 4000 3.440 420 460 30 5000 2.745 350 540 26 6000 2.550 297 650 21 7000 1.2560 250 800 1980 178 900 15100 150 1100 13120 124 1300 11金刚砂牌号粒度对照表2005年11月29日 08:15 中国磨料磨具在线现用原用颗粒尺寸现用原用颗粒尺寸规格规格(微米)规格规格(微米)8# 8# 3150~2500 180# 180# 80~7510# 10# 2500~2000 220# 220# 75~6312# 12# 2000~1600 240# 240# 63~5014# 14# 1600~1250 W50 260# 50~4016# 16# 1250~1000 W40 280# 40~2820# 20# 1000~800 W28 320# 28~2024# 24# 800~630 W20 M28 20~1430# 30# 630~500 W14 M20 14~1036# 36# 500~400 W10 M14 10~746# 46# 400~315 W7 M10 7~560# 60# 315~250 W5 M7 5~3.570# 70# 250~200 W3.5 M5 3.5~2.580# 80# 200~160100# 100# 160~125120# 120# 125~100150# 150# 100~801.目是指每平方英吋筛网上的空眼数目,50目就是指每平方英吋上的孔眼是50个,500目就是500个,目数越高,孔眼越多。

磨料粒度的分类及适用范围

第6章宝石加工常用的工艺耗材第1节磨料 磨料指可用于是研磨或抛光的材料,它们是一些具有棱角和一定硬度及韧性的粉状物质,可直接研磨工件和制成磨具用。

6.1.1 磨料的基本特性(1)硬度较高,一般不应低于被加工材料的硬度。

(2)韧性较好,不能因有研磨压力而易变形和被磨损。

(3)自锐性较好,即当受研磨压力而碎裂时,破碎后的各部分仍保持尖锐的多棱角状。

自锐性示意图(4)熔点或软化点较高,在研磨发热作用下,磨料尖角不易熔化或变软。

(5)化学稳定性较好,不与被加工的材料起反应。

(6)形状和粒度较均匀,每号磨料粒度在一定范围内。

6.1.2 磨料粒度的分类及适用范围 1、磨料的粒度等级磨料粒度表示法:粒度号“#”、“w” 粒径尺寸“μm”磨料粒度分类:磨粒 2000~40 μm (17种) 微粉 40~0.5 μm (12种)(1)磨粒分级:12#、14#、16#、20#、24#、30#、36#、 46#、60#、70#、80#、100#、120#、 150#、180#、240 # 、280#磨粒的粒度号用筛号表示,例如:12# 表示12#筛以下~14#筛以上的颗粒级(2)微粉分级:W40 W28 W20 W14W10 W7 W5 W3.5 W2.5 W1.5 W1.0 W0.5微粉的粒度号以微米值表示,例如: W40 表示粒径40~28 μm级(上限) 磨料的粒度号与粒径尺寸的对应关系见下表:粒度号粒径(μm)粒度号粒径(μm)粒度号粒径(μm)12#2000-160080#200-160W1414-714#1600-1250100#160-125W1010-516#1250-1000120#125-100W77-3.520#1000-800150#100-80W57-3.524#800-630180#80-63W3.5 3.5-1.530#630-500240#63-50W2.5 2.5-1.036#500-400280#50-40W1.5 1.5-0.546#400-315W4040-28W1.0<160#315-250W2828-20W0.5<0.570#250-200W2020-14 2、不同磨料粒度的适用范围 在宝石加工中,不同粒度磨料的适用范围如下表:粒度号适用范围46#-80#大料切割,毛坯倒棱100#-120#小料切割,毛坯倒棱,预形150#-1803成型粗磨,预形,穿孔,小石切磨及修整240#-W40成型细磨,穿孔W28-W14成型精磨,粗抛光W10-W0.5细抛光,精抛光 6.1.3 磨料的种类和性能 磨料主要是一些具有一定硬度和韧性的粒状或粉状的矿物质材料。

砂轮的性能取决于磨料粒度

• 11.1.3结合剂

• 结合剂的作用是将磨粒粘合在一起,使砂轮具有必要的形状和强 度。常用的砂轮结合剂有:

• 1.陶瓷结合剂(代号V)

• 是由粘土、长石、滑石、硼玻璃和硅石等陶瓷材料配制而成。特点 是化学性质稳定,耐水、耐酸、耐热和成本低,但较脆。所以除切 断砂轮外,大多数砂轮都是采用陶瓷结合剂。它所制成的砂轮线速 度一般为35m/s。

• 3.橡胶结合剂(代号R) • 多数采用人造橡胶。橡胶结合剂比树脂结合剂更富有弹性,可使砂轮

具有良好的抛光作用。多用于制作无心磨床的导轮和切断、开槽及抛 光砂轮。但不宜于用作粗加工砂轮。

• 4.金属结合剂(代号M) • 常见的是青铜结合剂,主要用于制作金刚石砂轮。青铜结合剂金刚石

砂轮的特点是成型性好,强度高,有一定韧性,但自砺性较差。主要 用于粗磨、半精磨硬质合金以及切断光学玻璃、陶瓷、半导体等。

• 2.加工接触面

• 砂轮与工件的接触面大时,应选用软砂轮,使磨粒脱落快些,以 免工件因磨屑堵塞砂轮表面而引起表面烧伤。内圆磨削和端面平磨 时,砂轮硬度应比外圆磨削的砂轮硬度低。磨削薄壁零件及导热性 差的工件时,砂轮硬度也应选得低些。

• 3.精磨和成形磨削 • 精磨和成形磨削时,应选用硬一些的砂轮,以保持砂轮必要的形

无心外圆磨

11.2.2磨削运动

磨削时,一般有四个运动:

• 1.主运动Vs:是砂轮的旋转运动。主运动速度即磨削速度Vs是砂轮 外圆的线速度:

• •

ቤተ መጻሕፍቲ ባይዱvs

d s ns

1000

m/s

• ds—砂轮直径,mm;

• ns—砂轮转速,r/s

• 2.径向进给运动:

• 径向进给量fr :工作台每双(单)行程内工件相对砂轮径向移动的距离。 其单位为mm/d·str(当工作台每单行程作进给时,单位为mm/str;

粒度是磨料微粉最重要的技术指标之一

然而由于它的抽象性和实际测试存在的困难,许多用户甚至部分制造商对“粒度”的理解都比较模糊,这实际上成了我国磨料技术水平提高的一大障碍。

为此对“粒度”的基本概念作一通俗{TodayHot}介绍。

“粒度”是指一个粉体样品颗粒大小的总体描述。

详细的要用粒度分布来表示,在实用中一般只取几个关键参数,例如磨料JIS标准中的D50、D94、D3。

由于实际的微粉颗粒是不规则的,而且同一样品中各颗粒之间也不一致,所谓颗粒的大小,用不同方法就会得出不同的结果。

因此任何一个粉体产品的粒度标准,都必须注明所用测量仪器的原理。

有的标准允许用几种原理的仪器,这时标准数据也是不同的。

下面对几种国内常用的中国国家(W)标准和日本JIS 标准作具体说明。

国家标准:俗称W标准,因在粒度号前冠以字母W而得名,W是汉语“微粉”中“微”字的拼音(WEI)的字头。

实际上该标准已于1998年废止,但现在还在技术设备比较落后的磨料制造商和广大用户中流行。

W标准是建立在用显微镜刻度尺测量颗粒大小的方法上的。

这种方法规定用颗粒的最大宽度代表颗粒的大小。

该标准以大致为公比对颗粒大小(又称“粒径”)分档,例如40、28、20、14、10等等(单位为“μm”),又把一个粉体样品中的颗粒按上述分档法为基本粒、混合粒、细粒、粗粒和最大粒。

以粒度W14{HotTag}为例。

基本粒:10-14μm混合粒: 7-14μm细粒:<7μm粗粒: 14-28μm最粗粒: 28-40μm基本粒是磨料中最有用的部分,希望比例越高越好,国标要求在50%以上。

混合粒则占磨料的主要部分,比例当然也是越高越好,国标要求在80%以上。

W 标准粒径的定义日本标准推荐的仪器有两种原理:一是电气抵抗法(即电阻法或称库尔特法),二是沉降管法。

两种方法由于原理不同,标准值也不同,例如,JIS#1500,电阻法D50值为8.0±0.6μm,而沉降管法的D50为10.51μm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磨料粒度

简介

磨料粒度是指磨料颗粒的大小和均匀程度,是磨料的重要物理特性之一。

磨料粒度对磨粒的磨削性能、表面质量和加工效率具有显著影响。

磨料粒度的评估指标主要包括磨料颗粒大小和颗粒分布均匀性。

本文将详细介绍磨料粒度的定义、测试方法以及对磨削性能和加工效率的影响。

磨料粒度的定义

磨料粒度是指磨料颗粒的尺寸大小。

常见的磨料粒度指标有粒径和粒度分布。

粒径

粒径是磨料颗粒的平均直径或尺寸。

常用的粒径单位有微米(μm)和目数(Mesh)。

微米是国际通用的长度单位,1微米等于千分之一毫米,常用来表示磨料粒径的绝对大小。

目数是用来表示筛网的开孔数的单位,表示每英寸线交叉点的数量。

根据不同国家和地区的标准,磨料的粒径与目数之间存在一定的对应关系。

粒度分布

粒度分布是指磨料颗粒在不同粒径范围内的分布情况。

常见的粒度分布曲线有累积曲线和归一化曲线。

累积曲线表示磨料中颗粒尺寸小于等于某一粒径的百分比。

归一化曲线表示磨料中颗粒尺寸在某一范围内的百分比。

磨料粒度的测试方法

磨料粒度的测试方法通常包括筛分法、显微镜法和激光粒度分析法。

筛分法

筛分法是最常用的磨料粒度测试方法之一,通过将磨料样品放在不同孔径的筛网上进行振动筛分,根据筛网上通过孔的磨料颗粒数量和质量来确定磨料的粒径分布情况。

显微镜法

显微镜法是一种直接观察和测量磨料颗粒尺寸的方法,需要使用显微镜放大观察磨料颗粒,然后通过测量显微镜视野中磨料颗粒的尺寸来确定磨料的粒径。

激光粒度分析法

激光粒度分析法是使用激光散射原理来测量磨料粒子的尺寸分布的方法。

通过激光束照射样品,然后测量散射光的强度和角度,从而计算出磨料颗粒的尺寸分布。

磨料粒度对磨削性能的影响

磨料粒度对磨削性能具有显著的影响,主要体现在以下几个方面:

磨削质量

磨料粒度对磨削表面的质量和光洁度有很大影响。

当磨料粒度过大时,磨粒切削能力较低,磨削表面粗糙度大,表面质量较差。

当磨料粒度过小时,磨粒的密度增大,磨削表面的粗糙度也会增加。

因此,选择合适的磨料粒度对于获得良好的磨削质量至关重要。

磨削效率

磨料粒度对磨削效率也有很大影响。

一般来说,磨料粒度越细,磨粒与工件表面接触面积越大,切削效果越好,磨削速度也越高。

但是当磨料粒度过细时,磨料的切削能力减弱,磨

削效率反而降低。

因此,在选择磨料粒度时需要综合考虑磨削效率和磨削质量。

磨具损耗

磨料粒度对磨具的损耗也有直接影响。

当磨料粒度过粗时,磨具表面与磨粒接触面积较小,容易出现局部磨损和刀具磨损不均匀的情况。

当磨料粒度过细时,磨具的切削力增大,容易造成磨具的磨损加剧。

磨料粒度对加工效率的影响

磨料粒度对加工效率也有显著影响,主要体现在以下几个

方面:

加工时间

磨料粒度的选择直接影响到加工时间。

当磨料粒度过大时,切削力降低,磨削速度变慢,加工时间相应增加。

当磨料粒度过小时,磨料的切削能力减弱,加工时间也会增加。

因此,合理选择磨料粒度对于提高加工效率至关重要。

运行成本

磨料粒度的选择还会影响到运行成本。

通常情况下,磨料

粒度越细,加工效率越高,但磨料的消耗也会增加,从而增加了运行成本。

而选择过粗的磨料粒度则会导致加工效率降低,增加加工成本。

加工质量

磨料粒度对加工质量也有较大影响。

当磨料粒度过大或过

小时,容易造成加工表面的粗糙度增大,影响加工质量。

因此,合理选择磨料粒度对于提高加工质量也非常重要。

总结

磨料粒度是磨料的重要物理特性之一,对磨削性能、表面

质量和加工效率具有显著影响。

磨料的粒径和粒度分布是评估磨料粒度的主要指标,磨料粒度的测试方法包括筛分法、显微镜法和激光粒度分析法。

选择合适的磨料粒度可以获得良好的磨削质量和加工效率,同时还能降低运行成本。

因此,在实际应用中,需要根据具体的加工要求和条件选择合适的磨料粒度。