锅炉汽包壁温仿真计算方法

600MW机组锅炉屏式过热器壁温测试及三维计算

600MW机组锅炉屏式过热器壁温测试及三维计算摘要:大型锅炉过热器爆管是造成机组强迫停机的重要因素之一,而大多数的爆管都是由管壁超温引起的。

因此,为了准确了解锅炉屏式过热器(屏过)的壁温分布情况,在大别山电厂超临界600MW机组锅炉屏式过热器上进行了炉内外壁温测试,实时采集了炉内壁温及炉外壁温的变化数据,找出了屏式过热器炉内外壁温的关系,并用最小二乘法拟合出二者的关联模型,并进行了三维壁温分布计算分析。

利用所拟合的屏式过热器炉内外壁温的关联模型及炉外可长久保留的测点测量出的温度t0,可以预测发生超温管段的炉内温度。

此外,利用该模型还可验证屏式过热器三维管壁温度计算程序结果的可靠性。

伴随着锅炉蒸汽参数提高及容量增大,过热器和再热器系统成为大容量锅炉本体设计中必不可少的受热面,这两部分受热面内工质的压力和温度都很高,且大多布置在烟温较高的区域,受热面温度接近管材的极限允许温度。

锅炉容量的日益增大,使过热器和再热器系统的设计和布置更趋复杂。

在炉膛出口以及各高温受热面进口截面上,烟气速度及烟温的分布偏差越来越大,使与过热器并列屏片和同屏的各个并列管间的吸热偏差及管壁所承受的壁温差也越来越大。

由于蒸汽流经管内温度不断升高,而管外的烟气温度沿烟道横截面分布不均,且沿烟气流向在不断传热,因而管内各处温度都有不同,使得有的管段温度高于整个管内的平均温度,这也是高温受热面管过热或爆管的主要原因。

要进行大型锅炉高温受热面管壁的监测和寿命预测,必需获得管子各处的温度分布。

在现有测试条件下,还无法对高温受热面炉内壁温进行长期实时监测,只能通过测定炉外壁温去推定炉内壁温。

为此,需要进行锅炉过热器内外壁温对比试验,并利用试验数据进行屏过的壁温计算。

一、试验方案炉内壁温测量及炉内外壁温对比试验需要选定过热器不同管排及内外圈管子,在其上面安装炉内壁温测点,在各种典型工况下进行炉内壁温测量及炉内外壁温对比试验,得到炉内管壁温度分布。

锅炉整体热力计算和壁温计算

一、锅炉整体热力计算1 计算方法本报告根据原苏联73年颁布的适合于大容量《电站锅炉机组热力计算标准方法》,进行了锅炉机组的热力计算和中温再热器及低温过热器出口垂直段管壁金属温度计算,计算报告中所选取的有关计算参数和计算式均出自该标准的相应章节。

对所基于的计算方法的主要内容简述如下。

锅炉的整体热力计算为一典型的校核热力计算,各个受热面及锅炉整体的热力计算均需经过反复迭代和校核过程,全部热力计算过程通过计算机FORTRAN5.0高级语言编程计算完成。

管壁温度计算分别通过EXCEL 和FORTRAN5.0完成。

1.1锅炉炉膛热力计算所采用的计算炉膛出口烟气温度的关联式为:式中,M —考虑燃烧条件的影响,与炉内火焰最高温度点的位置密切相关,因此,取决于燃烧器的布置形式,运行的方式和燃烧的煤种; T ll —燃煤的理论燃烧温度,K ; Bj —锅炉的计算燃煤量;kg/h 。

1.2锅炉对流受热面传热计算的基本方程为传热方程与热平衡方程除炉膛以外的其它受热面的热力校核计算均基于传热方程和工质及烟气侧的热量平衡方程。

计算对流受热面的传热量Q c 的传热方程式为:式中,CV B T F M T cpjj a ︒--+ψ⨯=2731)1067.5(6.031111111"11ϕϑKgKJ Bjt KH Q c /∆=H —受热面面积;⊿t —冷、热流体间的温压, 热平衡方程为:既:烟气放出的热量等于蒸汽、水或空气吸收的热量。

烟气侧放热量为:工质吸热量按下列各式分别计算。

a .屏式过热器及对流过热器,扣除来自炉膛的辐射吸热量Q fb .布置在尾部烟道中的过热器、再热器、省煤器及直流锅炉的过渡区,按下式计算:2 计算煤种与工况2.1 计算煤质表1 设计煤质数据表(应用基)2.2 计算工况本报告根据委托合同书的计算要求,分别计算了两种不同的工况。

计算工况一 —— 设计工况计算(100%负荷)根据表1中的设计煤质数据,各设计和运行参数均按《标准》推荐的数据选取。

600MW机组锅炉屏式过热器壁温测试及三维计算

oF B L R E OI E QUI ’E 0R 6 0 M W NI P D F 0 P U T

XU ihu n PA N Ha c a , Che g CH ENG ta ZHANG a b 。 n , Zu in , Ling o

1 H e a o ica e ti Po rS r e & De i n t u e Zh n z o 5 07, na o i c , . n nPr vn ilElc r we u v y c sgnI si t , e g h u 4 00 t He n Pr vn e PRC

热能基 础研究

wa l . nc i d rt c u a e y un e s a hewa lt mp r t r sr b i n o a e u r e t r ls He e,n or e o a c r t l d r t nd t l e e a u e dit i uto n plt n s pe h a e

2 [ 中图分类号 ] T K 2 3

[ 文献标 识码 ] A

01 [ 章 编 号] 1 0 — 3 6 2 1 06— 0 3 —04 文 0 2 3 4( 0 1)

[ OI编 号] 1 . 9 9 jis . 0 2—3 6 . 0 1 0 . 1 D 0 3 6 /.s n 1 0 34 21. 60 3 THE EAS M UREM ENT TES AND r T rHREE —DI ENSI 】 M oNAL CALCULATI oN oF ALL —TEM PERATURE W FoR PLATEN UPERHEATER S

过热器运行问题-热偏差及壁温计算

第二节 过热器壁温计算锅炉过热器、再热器爆管是造成火电机组非正常停机的重要原因之一,严重影响了火电机组的安全、经济运行,而且过热器、再热器管的失效在大型电站中具有一定的普遍性。

过热器的失效类型主要有短期超温、长期超温、氧化减薄、高温腐蚀等,诸多失效形式均与过热器壁温状况有着直接或间接的关系。

对于工作在高温状态下的过热器、再热器而言,控制其管壁超温是运行中的首要任务。

一、温度计算公式过热器和再热器受热面管子能长期安全工作的首要条件是管壁温度不能超过金属最高允许温度。

过热器和再热器管壁平均温度的计算公式为:max q t t t gz g b μ+∆+=β()⎥⎦⎤⎢⎣⎡++λβδα112 式中 b t —管壁平均温度,ºC ;gz t —管内工质的温度,ºC ;gz t ∆—考虑管间工质温度偏离平均值的偏差,ºC ;μ—热量均流系数;β—管子外径与内径之比;m ax q —热负荷最大管排的管外最大热流密度,kw/m 2;2α—管子内壁与工质间的放热系数,kw/m 2.ºC ;δ—管壁厚度,m ;λ—管壁金属的导热系数,kw/m..ºC 。

二、壁温影响因素(1)工质温度:过热器和再热器任何部位的管壁超温都会威胁到整台机组的安全,为了使整台机组的过热器、再热器壁温不超温,运行中整体汽温的保持是非常重要的。

除此之外,各平列出口的工质温度差别越小对过热器、再热器的壁温安全越有利;(2)热偏差:壁温最高的位置是热偏差最大的位置。

当过热器、再热器温度处于正常水平时,但整个区域存在诸多不均匀因素,也会造成过热器、再热器局部壁温过高,影响过热器、再热器的安全性;第二节 过热器热偏差一、热偏差概念从上式可,管内工质温度和受热面热负荷越高,管壁温度越高;工质放热系数越高,管壁温度越低。

由于过热器和再热器中工质的温度高,受热面的热负荷高,而蒸汽的放热系数较小,因此过热器和再热器是锅炉受热面中金属工作温度最高、工作条件最差的受热面,管壁温度接近管子钢材的最高允许温度,必须避免个别管子由于设计不良或运行不当而超温损坏。

锅炉汽包水位控制系统仿真设计

内蒙古科技大学本科生课程设计论文题目:锅炉汽包水位控制系统仿真设计学生姓名:xxx学号:12专业:测控技术与仪器班级:2012-1指导教师:xxx年月日内蒙古科技大学课程设计任务书目录第1章概述 ........................................................ - 0 -锅炉汽包水位控制概述................................ 错误!未定义书签。

锅炉汽包水位控制系统分析........................................ - 2 -仿真软件功能概述................................................ - 2 -第2章总体方案设计 ................................................ - 2 -汽包水位控制方式................................................ - 2 -单冲量控制方式 . (4)双冲量控制方式 (4)三冲量控制方式 (6)汽包水位控制规律................................................ - 6 -调节规律选择 (4)调节器正反方式的选择 (4)第3章 simulink建模................................................ - 7 -第4章 simulink仿真与优化设计...................................... - 7 -第5章总结 ........................................................ - 9 -参考文献第1章概述锅炉汽包水位控制概述锅炉是火电厂重要的动力设备,其任务就是根据生产负荷的不同需求,提供相应规格(压力和温度)的蒸汽,同时应保证锅炉经济和安全的进行。

锅炉整体热力计算和壁温计算

一、锅炉整体热力计算1 计算方法本报告根据原苏联73年颁布的适合于大容量《电站锅炉机组热力计算标准方法》,进行了锅炉机组的热力计算和中温再热器及低温过热器出口垂直段管壁金属温度计算,计算报告中所选取的有关计算参数和计算式均出自该标准的相应章节。

对所基于的计算方法的主要内容简述如下。

锅炉的整体热力计算为一典型的校核热力计算,各个受热面及锅炉整体的热力计算均需经过反复迭代和校核过程,全部热力计算过程通过计算机FORTRAN5.0高级语言编程计算完成。

管壁温度计算分别通过EXCEL 和FORTRAN5.0完成。

1.1锅炉炉膛热力计算所采用的计算炉膛出口烟气温度的关联式为:式中,M —考虑燃烧条件的影响,与炉内火焰最高温度点的位置密切相关,因此,取决于燃烧器的布置形式,运行的方式和燃烧的煤种; T ll —燃煤的理论燃烧温度,K ; Bj —锅炉的计算燃煤量;kg/h 。

1.2锅炉对流受热面传热计算的基本方程为传热方程与热平衡方程除炉膛以外的其它受热面的热力校核计算均基于传热方程和工质及烟气侧的热量平衡方程。

计算对流受热面的传热量Q c 的传热方程式为:式中,CV B T F M T cpjj a ︒--+ψ⨯=2731)1067.5(6.031111111"11ϕϑKgKJ Bjt KH Q c /∆=H —受热面面积;⊿t —冷、热流体间的温压, 热平衡方程为:既:烟气放出的热量等于蒸汽、水或空气吸收的热量。

烟气侧放热量为:工质吸热量按下列各式分别计算。

a .屏式过热器及对流过热器,扣除来自炉膛的辐射吸热量Q fb .布置在尾部烟道中的过热器、再热器、省煤器及直流锅炉的过渡区,按下式计算:2 计算煤种与工况2.1 计算煤质表1 设计煤质数据表(应用基)2.2 计算工况本报告根据委托合同书的计算要求,分别计算了两种不同的工况。

计算工况一 —— 设计工况计算(100%负荷)根据表1中的设计煤质数据,各设计和运行参数均按《标准》推荐的数据选取。

汽包壁温

对这个问题,我自己以前专门研究过,现在来补充一下!一般冷态启动的时候,上完水后,首先下壁是高于上壁温的(和杯子装开水的原理一样,自己用手摸一下就知道了嘿嘿),这一点3楼说得很清楚.随着点火的进行,(我门厂点火的时候一般是在80度而不是在100度)上壁的温度会快速增加,当达到100(饱和温度的时候),上壁的温度其实还是稍微低于下壁的(理论上这个时候是相等的),实际中一般是100~130之间的某个时候(各个厂汽包情况不一样),上下壁温度就该相等了.接着继续,接下来上壁的温度开始快速增大,并大于下壁温度,这个时候"上壁T-下壁T"将会出现一个最大点,我叫做K点.理论上的K点是饱和蒸汽在同一个坐标系中的(P,T)图型和(^P,^T)图型的交点,(^P=得儿塔P,不会打罗马图标,呵呵).为什么会有交点呢?我们都知道饱和蒸汽的饱和温度和饱和压力线(P,T)是单调递增,(^P,^T)图型反之!过了K点后,继续升压和加负荷的话,"上壁T-下壁T"是随着压力的增大而减小的(原因去书上看看,写的很清楚,我就不多说了).当压力到达临界压力参数"22.127-373.5"的时候,理论上这个时候"上壁T-下壁T"=0当然汽包锅炉一般不到这个压力的!上述过程是升炉到不断加负荷的情况.其实,从我们点火到这个K点就是我们常说的锅炉的升温升压初期,在升温升压初期在控制升速率的原因,就是这个时期"上壁T-下壁T"增大比较快,如果升速率慢一点,还会让"上壁T-下壁T"的MAX值也就是K点,降低!一般稳定一个负荷运行很9后,"上壁T-下壁T"实际上,上壁T只是微微高于下壁T(过了K点的任何带负荷稳定压力持久运行)!我就说这么多,望同行指正,和补充哈!洗硅的工作一般在新建机组或大面积更换受热面时进行,防止蒸汽硅含量过高,在洗硅过程中控制负荷(压力、温度),从低到高各负荷段监视蒸汽品质在控制范围内,并通过升降负荷强化洗硅的效果,加强排污,300MW机组一般需5天到一周左右,如安装过程采用喷沙工艺时间会更长一些。

燃煤锅炉汽包壁温差的计算

图 1 汽包剖面有限元划分

参考文献 :

[ 1 ] Prahlad B , Kule R D , K VC Rao , et al. Effective Ther2 mal Conductivity of Reflective Multiplated Thermal Insu2 lation [ J ] . Experimental Thermal and Fluid Science , 1989 ,375~383.

·24 ·

工矿自动化

文章编号 :1671 - 251X(2002) 06 - 0024 - 02

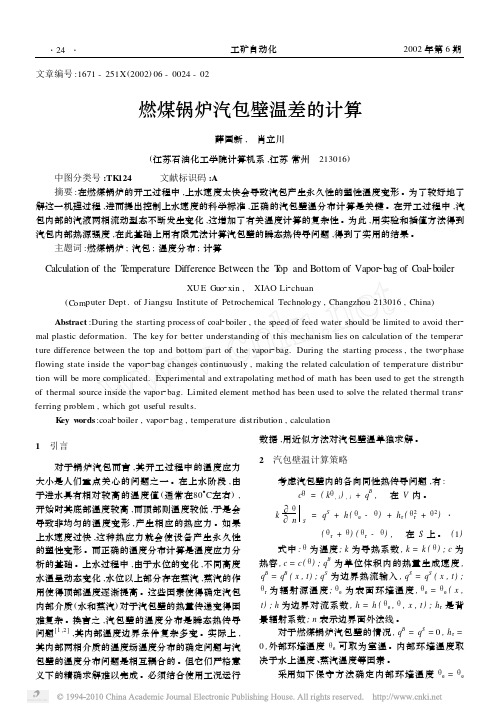

燃煤锅炉汽包壁温差的计算

2002 年第 6 期

薛国新 , 肖立川

(江苏石油化工学院计算机系 ,江苏 常州 213016)

中图分类号 :TK124 文献标识码 :A 摘要 :在燃煤锅炉的开工过程中 ,上水速度太快会导致汽包产生永久性的塑性温度变形 。为了较好地了 解这一机理过程 ,进而提出控制上水速度的科学标准 ,正确的汽包壁温分布计算是关键 。在开工过程中 ,汽 包内部的汽液两相流动型态不断发生变化 ,这增加了有关温度计算的复杂性 。为此 ,用实验和插值方法得到 汽包内部热源强度 ,在此基础上用有限元法计算汽包壁的瞬态热传导问题 ,得到了实用的结果 。

主题词 :燃煤锅炉 ; 汽包 ; 温度分布 ; 计算

Calculation of the Temperature Difference Between the Top and Bottom of Vapor2bag of Coal2boiler

XU E Guo2xin , XIAO Li2chuan (Computer Dept . of J iangsu Instit ute of Pet rochemical Technology , Changzhou 213016 , China)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

)" , )" ,作为近似计算,可取 ’ ’ ! ! "( "( ")" "。 "( 对于一般的而非以前经历有记载资料的开工过 程,## 仍可由进入汽包底部的水流量及其温度变 化的历史积分求得。#% 需根据对于本次开工过程 进行的近似温度分布计算结果的历史值进行积分而 求得。## 和 #% 均随时间而变化,在用( )式确 + 定了温度分布后,将其作为汽包内部的边界条件。 这样,汽包壁温计算问题成为具有非定常温度边界 万方数据 条件的瞬态非线性热传导问题,将汽包壁的所占体

积区域记为 $ ,表面部分记为 %,上述非线性热 传导问题可表示为:

, & !"( ’ !, ) ,在 $ 内 () (* # " ! ! $ ( ( ,在 % 上 ’ " -*+( ! ) !)*+ ! !) ! ) !) . / /* / $ ! * - ) ( ) 0 ,

・

! 近似算法

考虑某锅炉汽包壁温的计算,将其内部蒸汽和 水均看作为内部热源载体,用近似计算公式确定出 其内部的温度分布,再在此边界温度条件下求解关 于汽包壁温的瞬态非线性热传导问题。在开工过程 中,汽包壁温分为两阶段计算,第一个阶段为上水 阶段,第二阶段为升压阶段。在上水阶段,汽包内 部底部热源温度为上水温度,而其顶部内部热源温 度则自常温开始随着传热过程的进行而逐步升高; 在升压阶段,汽包底部内部温度为欠饱和水温度, 顶部内部温度则为饱和蒸汽温度。 对于某个典型开工过程,根据资料可确定出内 部温度分布规律: ( , ) ! ( , %) !" ! ! " ## " $ " # ( ) &

其中, ’" ’( !)是导热系数, ," ,( !)是单位 , , 体积的热容量, .)是单位体积的热 ) ") (-,

量生成速度, .)是边界热流输入量, )" ) (-, ( , )是表面环境温度,+"+( , , ! " ! ! . . - . . ! -, .)是 边 界 对 流 系 数,* 表 示 边 界 面 外 法 线,

温度与( )式温度之差对于汽包高度和时间域的 + 二重积分的均方根,再用样条插值方法,拟合出此 均方根 对 于 , 的 变 化 曲 线,求 出 其 最 小 点 , , ! 8 ? 4 然后在以后的计算中取:

$ ) ")" , "*( ! ) , " 8 ? 4 8 ? 4 "(

( ) @

$ 算

例

计算 某 锅 炉 的 汽 包 壁 温, 汽 包 壁 材 料 为 ! A B 4 +钢,其形状为一个平放的圆筒,圆筒直径 为!0 ’ ’8 8,壁厚为! ’ ’8 8。垂直于其轴线于其 中间切出一个剖面,剖面形状如图!所示。在该剖 面上,没有垂直于该剖面方向上的热量流动,因此 热传导问题成为平面非线性热传导问题。另外,由 于左右对称关系,可只取出其一半进行计算。作如 图!所示的@节点等参元划分。计算区域被划分为 0个等参元,共含有C C 个节点,以这 C C 个节点上 )式 的温度作为未知数。作有限元离散。应用( + 算出( )式中所需的内部表面温度边界条件,使 0 用9 : % < 9 = 软件求解温度分布。对于一个无先验 数据的开工过程,我们用上述方法计算了汽包的上 下壁温并与实测结果进行了比较。比较结果见表

[ ] " 。 仿真 中 物 料 守 恒 定 律 被 普 遍 地 加 以 运 用

{

}

A* 其中,!I* H! I* ’ !A*)’ I’。* GH ( < G < " " " 为质量含气率,) 为流体与汽包内壁之间的阻力, + 为热率密度。 综上所述,易见使用精确方法对汽包壁温分

在定常流动和一维流 ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! !

文章编号: ( ) ! % % @ A B B & # $ % % $ % # A % % " # A % #

第! "卷 第 #期 $ % % $年 &月 : ; < = ! "+ ; = # 2 > = $ % % $ ?

期 $ % % $年 &月

骸 ! ’肌絁 ( ) * + , -( ./ 0 , + 1 2 ) 0 + 2 3 0 3 ) 3 4( .5 4 3 * ( 6 7 4 8 0 6 , -3 4 6 7 + ( ( 1 9

锅炉汽包壁温仿真计算方法

肖立川!,薛国新$

"

( ; ! =江苏石油化工学院 能源工程系,江苏 常州 $ ! # % ! C $ =江苏石油化工学院)

摘要:汽包壁温是燃煤锅炉开工过程中的重点关心对象。其精确动态计算较复杂。通过分析运行资料,给出汽包内部温度的分 布规律,在此基础上提出了一种新的计算汽包壁温的近似方法。 关键词:燃煤锅炉;汽包;仿真;近似计算 中图分类号:3 D! $ " 文献标识码:,

$, ) ( ) ")" , "*( ! ) , , ’ > ! ! !% "( 对于可测量数据的各开工过程,取用一系列不 同的, ,对每一, 值,可以算出各开工过程实测 ! !

" 其中, 为汽包的整个 "" 为无量纲高度参数, " ’ " ’ )式中温度计算点的 高度, " 为从汽包底部到( &

高度,## 为典型开工过程中从开工初起到当前时 刻的总的进料焓,#% 为汽包内部总的焓增量,它 等于 ## 减去总的焓损失。在直到锅炉投入负荷和 安全门开启泄压前,焓损失基本上是由汽包壁散热 而引起。 对于实际的开工过程,其上水及点火升温升压 速度与典型工况不一致。因此,#% ( ## 与典型开 工过程不相同,也不存在一种对应关系。这时, ! ! ( ",##)和 ! ",#%)并不代表实际的温度分 $( 布,但我们仍使用它们,我们假定温度为: ) !"( ! ) ") ",##)* ! !( "( ") ",#%) ! $( "( ( ) + 其中, #( ")是 " 的严格单调上升函数,且

肖立川等(锅炉汽包壁温仿真计算方法

・A @・ 在用 1 2 3 4 1 5 法时,为了选择适当的时间步 长! ,必须进行广义特征值问题的求解。为了节 ! 省其计算量,我们根据原先各时间步长使用外推法 确定出当前时间步长的近似值,由此开始进行特征 值的迭代计算。

。 !

’ 结

论

求解使用本文提出的近似方法,能以合理的计 算规模,确定出锅炉汽包壁温。这为对优化整个开 工过程的操作提供了有力的研究手段。本文的简化 思想可望推广应用于其它容器的壁温计算。 参考文献:

[ , ] @ C 动 ,质量守恒方程,动量守恒方程和能量守恒

一般来说,汽包壁温的计算并非一个独立的固 体热传导问题,而是汽包壁固体热传导和其内部气

[ ] ! 液两相流传热传质的耦合问题 。

方程分别如下。 质量守恒方程: [ ] % ( ) F ! ! H( ! A !) ! ! G G < < I " " 其中, 为气相密度," 为液相 ! 为空泡份额," G < 密度,! 为气相速度,! 为液相速度。 G < 动量守恒方程: F ’3 F J 5 " $ ( ) A I # H&$ H ( L M N $ $ F # %% F # "K 为湿周,% 其中," 为压力,# 为轴向坐标,$ J 为横截面积,# % 为壁面剪应力,& 为 质 量 流 速,

进行区分。例如,常常划分成泡状流、弹性流、环 状流和滴状流等。流型变化意味着相交界面形状变 化,因而意味着相之间的动量传递模式和热传递模 式变化。这种变化改变了控制这类传递的诸效应之 间的相对重要性。人们虽已提出了一些方法用于确 定流型的类别以及各流型之间相互转化的过渡条 件,但并不存在通用的方法。

"

收稿日期: $ % % ! A ! $ A ! % 基金项目:江苏省科技厅$ ) % % %年度国际合作基金资助(P 2 $ % % % Q # %

万方数据 作者简介:肖立川( ,男,江苏靖江人,教授。 ! & " C A)

・! !・

江

苏

石

油

化

工

学

院

学

报

$ ’ ’ $年

布,计算较为复杂。为此,本文提出了一种近似算 法。

上下壁温差 / % 计算值 . ! ( * . ! ( + . / ( + . ) ( & . , ( . & ( , . ’ ( ’ . ! ( 0 ( + & ( / , ( / * ( + ! 0 ( 0 ! ! ( + ! ! ( 实测值 . ! ( ! . / ( ’ . / ( ! . ) ( 0 . , ( . & ( + . ’ ( ! . ( & 0 ( ! ’ ( 0 , ( & / ( / ! 0 ( ! ! ! ( ! ! ( * [ ]冯俊凯,沈幼庭 ( 锅炉原理及计算[6]( 北 京:科 学 出 版 ! 社, ! * * 0 ( [ ]牛天况(大型直流锅炉受热面设计方法研究[2]( 北京:清 0 华大学, ! * / ) ( [ ]7 : ’ 8 9 : ; < $ #=>7 ? $ @ A < < B< C6 D E 9 # G ? : 8H : 9 8 "[6] >4 8 JK < ; B F I 6 L = ; ? J.7 # E E M < < BN < " ? $ > ! * / 0 > F I [ ]薛国新,肖立川,赵涤之(网络分析方法在仿真中的应用[ ] & O 江苏石油化工学院学报, , ( ) : ( ! * * , / ! , . ! ! > [ &] 7 8 J # 9 9= P >6 8 ? : D ; 8 " 8 $ 9< C5 J <.F G ? : 8P E < JQ ? ; ? " 8 9 8 ; : [6] :1 , >4 8 JK < ; B L ? @ 8 " # LQ ; 8 : : ! * ) / > [ ]7 + : DKK,= ; ? G ? " R>5 ; ? $ : < ; 9 Q ; < L 8 : : 8 : # $M < # E # $ ? $ @5 J < . F S [ 6] :6 Q G ? : 8H : 9 8 " : >4 8 JK < ; B L = ; ? J.7 # E EM < < BN < " ? T I F , ! * ) , > $ I