结构振动噪声CAE分析方案及应用

CAE在汽车NVH设计开发及优化中的应用

车身振动灵敏度分析

计算结果(发动机悬置中心激励)

后席SR右

X向加振_响应

STG 12时方向

X向加振_响应

Inertance (m/s 2 /N)

Y向加振_响应 Z向加振_响应

Inertance (m/s /N)

Y向加振_响应 Z向加振_响应

驾驶席脚下

Inertance (m/s /N)

X向加振_响应 Inertance (m/s 2 /N) Y向加振_响应 Z向加振_响应

X向加振 Y向加振 Z向加振 Target Frequence (Hz)

前席中央音响感度-TM Mtt加振

后席中央音响感度-TM Mt加振

音响感度 (dB-A)

音响感度 (dB-A)

X向加振 Y向加振 Z向加振 Target Frequence (Hz)

X向加振 Y向加振 Z向加振 Target Frequence (Hz)

前席中央音响感度-Roll Mt加振

后席中央音响感度-Roll Mt加振

音响感度 (dB-A)

音响感度 (dB-A)

X向加振 Y向加振 Z向加振 Target Frequence (Hz)

X向加振 Y向加振 Z向加振 Target Frequence (Hz)

车室内音响灵敏度分析

音响灵敏度结果评价

车身振动灵敏度分析

ISO 2631 和 ISO 2631-1标准中,列出了人体舒适 程度对振动大小的主观统计数据,如下表所示:

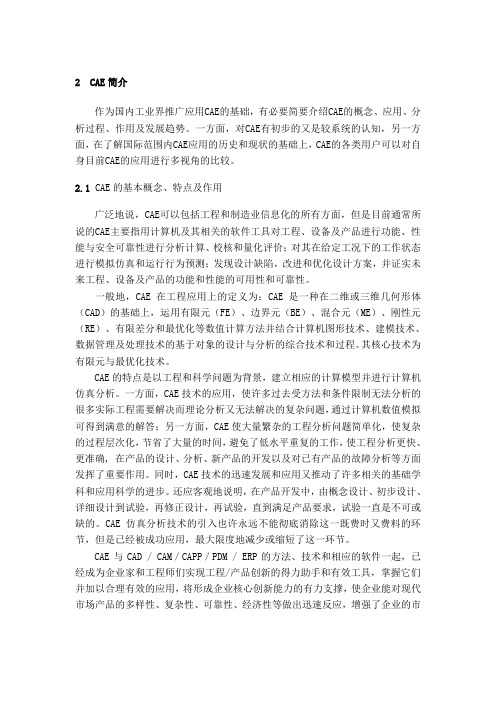

振动加速度大小(m/s2) <0.315 0.315~0.63 0.5~1 0.8~1.6 1.25~2.5 >2

人体舒适程度 感觉不到不舒服 有一点不舒服 比较不舒服 不舒服 非常不舒服 极度不舒服

CAE简介

2CAE简介作为国内工业界推广应用CAE的基础,有必要简要介绍CAE的概念、应用、分析过程、作用及发展趋势。

一方面,对CAE有初步的又是较系统的认知,另一方面,在了解国际范围内CAE应用的历史和现状的基础上,CAE的各类用户可以对自身目前CAE的应用进行多视角的比较。

2.1 CAE的基本概念、特点及作用广泛地说,CAE可以包括工程和制造业信息化的所有方面,但是目前通常所说的CAE主要指用计算机及其相关的软件工具对工程、设备及产品进行功能、性能与安全可靠性进行分析计算、校核和量化评价;对其在给定工况下的工作状态进行模拟仿真和运行行为预测;发现设计缺陷,改进和优化设计方案,并证实未来工程、设备及产品的功能和性能的可用性和可靠性。

一般地,CAE在工程应用上的定义为:CAE是一种在二维或三维几何形体(CAD)的基础上,运用有限元(FE)、边界元(BE)、混合元(ME)、刚性元(RE)、有限差分和最优化等数值计算方法并结合计算机图形技术、建模技术、数据管理及处理技术的基于对象的设计与分析的综合技术和过程。

其核心技术为有限元与最优化技术。

CAE的特点是以工程和科学问题为背景,建立相应的计算模型并进行计算机仿真分析。

一方面,CAE技术的应用,使许多过去受方法和条件限制无法分析的很多实际工程需要解决而理论分析又无法解决的复杂问题,通过计算机数值模拟可得到满意的解答;另一方面,CAE使大量繁杂的工程分析问题简单化,使复杂的过程层次化,节省了大量的时间,避免了低水平重复的工作,使工程分析更快、更准确, 在产品的设计、分析、新产品的开发以及对已有产品的故障分析等方面发挥了重要作用。

同时,CAE技术的迅速发展和应用又推动了许多相关的基础学科和应用科学的进步。

还应客观地说明,在产品开发中,由概念设计、初步设计、详细设计到试验,再修正设计,再试验,直到满足产品要求,试验一直是不可或缺的。

CAE仿真分析技术的引入也许永远不能彻底消除这一既费时又费料的环节,但是已经被成功应用,最大限度地减少或缩短了这一环节。

关于CAE仿真与NVH噪声测试分析系统的应用研究

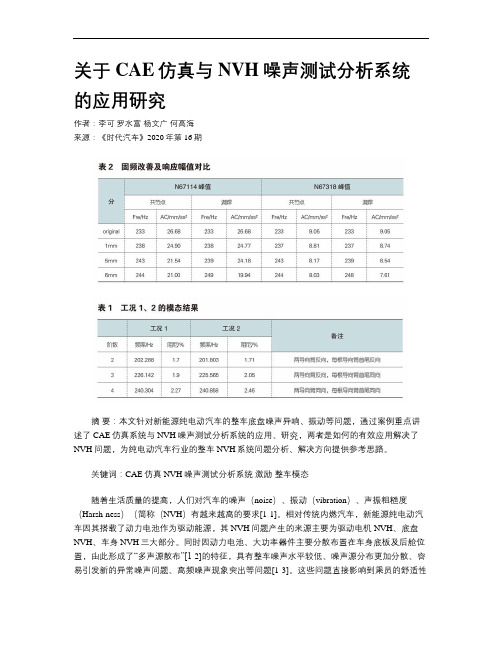

关于CAE仿真与NVH噪声测试分析系统的应用研究作者:李可罗水富杨文广何高海来源:《时代汽车》2020年第16期摘要:本文针对新能源纯电动汽车的整车底盘噪声异响、振动等问题,通过案例重点讲述了CAE仿真系统与NVH噪声测试分析系统的应用、研究,两者是如何的有效应用解决了NVH问题,为纯电动汽车行业的整车NVH系统问题分析、解决方向提供参考思路。

关键词:CAE仿真 NVH噪声测试分析系统激励整车模态随着生活质量的提高,人们对汽车的噪声(noise)、振动(vibration)、声振粗糙度(Harsh-ness)(简称(NVH)有越来越高的要求[1-1]。

相对传统内燃汽车,新能源纯电动汽车因其搭载了动力电池作为驱动能源,其NVH问题产生的来源主要为驱动电机NVH、底盘NVH、车身NVH三大部分。

同时因动力电池、大功率器件主要分散布置在车身底板及后舱位置,由此形成了“多声源散布”[1-2]的特征,具有整车噪声水平较低、噪声源分布更加分散、容易引发新的异常噪声问题、高频噪声现象突出等问题[1-3]。

这些问题直接影响到乘员的舒适性主观感受[1-4];解决整车噪聲、振动问题,涉及的是NVH系统性的问题,例如有些车辆行驶时乘员感受车厢内地面噪声振动大,查源头在车桥主减,但这一个噪声振动问题可能涉及到三个部件,一个是车桥主桥本身匹配产生噪声,一个整车减振效果差,一个是驱动电机、车桥与车架形成共振激励放大导致,这是一个相互关联的系统问题,因此在研究纯电动汽车的NVH问题时,有时并不能直接照搬内燃机汽车的相关方法和理论。

下文就CAE仿真与NVH噪声测试分析系统如何结合,解决纯电动车后桥噪声、振动问题的进行阐述。

1 6.8米纯电动车辆噪声、振动问题6.8米纯电动车辆,动力总成采用永磁同步电机,极对数4对,槽数48个,驱动后桥速比5.29,空气弹簧悬挂,传动轴安装水平摆角为2°,垂直摆角为4°,车辆批量在47km/h~55km/h速度区间,存在批量后桥噪声大、振动的问题,极大影响整车乘坐的舒适性。

CAE技术在汽车设计中的应用

CAE技术在汽车设计中的应用摘要:随我国社会经济的不断发展,人们的生活水平也在逐步提高,尤其是针对汽车的舒适性以及安全性都提出了较高的要求。

现阶段,在汽车设计的过程中,最常用的就是CAE技术,特别是在汽车零部件以及整车的设计中,有着不可取代的作用。

通过采用CAE技术对产品的可靠性以及性能展开分析,进而找出产品设计中存在的问题并获得有效的解决,从而提高汽车设计的质量。

关键词:CAE技术;汽车设计;应用引言:当前,在汽车设计与研发的过程中CAE技术可谓是核心技术。

它在汽车设计与研发的过程中,其主要作用就是对汽车的可靠性与性能展开数据分析,进而找出汽车设计中可能存在的问题。

就此,针对CAE技术在汽车设计过程中的运用展开研究对汽车的设计与发展有着重要的意义。

1CAE技术在汽车设计中的重要性1.1降低研发成本因汽车本身具有一定的复杂性,在开展实际汽车设计的过程中,有关设计人员不但要对汽车的结构特点以及未来使用的环境等可能存在的问题进行思考,就此在整个汽车设计制造过程都会长时间地在方案设计、样车设计、样车制造以及问题改进等几个步骤中实行重复循环操作。

然而,在汽车设计中运用CAE技术后,样车制造与测试过程都能够通过该技术中的仿真技术进行,进而还可以在最大程度上缩减研发流程,降低研发的时间,最终达到节省研发成本的目的[1]。

1.2降低设计风险相较于传统汽车设计方案而言,CAE技术能够在开展测试之前事先对整个设计方案的结构合理性以及性能效果展开评估预测。

同时对设计中的一些不合理位置实行进一步地完善与优化,这样不但能够有效提高设计方案中的稳定性,同时还可以使得整车的可操作性获得有效地提高。

所以,CAE技术对当下的汽车研究具有重要作用。

2CAE在整车开发各阶段的任务2.1可行性研究和概念汽车产品开发的设计阶段,尤其是对于轿车产品的开发,只要不是超前的“概念车”,通常都会有一个“原型车”来作为基础车型。

而开发又不可能与“原型车”一致,很多参数很可能会被改变。

常用CAE分析简介

常用CAE分析简介1. 有限元分析(FEA):有限元分析是一种将复杂结构分解为简单单元的方法,通过求解这些单元的力学行为,从而得到整个结构的力学性能。

有限元分析广泛应用于结构分析、热分析、流体分析等领域,可以帮助工程师评估设计的强度、刚度、稳定性等性能指标。

2. 计算流体动力学(CFD):计算流体动力学是一种利用数值方法模拟流体流动问题的方法。

通过CFD分析,工程师可以了解流体在特定条件下的速度、压力、温度等参数,从而优化设计,提高设备的性能。

CFD分析广泛应用于航空航天、汽车、化工、建筑等领域。

3. 多体动力学(MBD):多体动力学是一种模拟多个刚体之间相互作用的力学分析方法。

通过MBD分析,工程师可以研究机械系统的运动特性、动力学性能和振动特性,从而优化设计,提高设备的可靠性。

MBD分析广泛应用于汽车、、航天器等领域。

4. 优化设计:优化设计是一种在满足一定约束条件下,寻找最优设计方案的方法。

通过优化设计,工程师可以在保证产品质量的前提下,降低成本、提高性能。

优化设计方法包括线性规划、非线性规划、遗传算法等。

5. 可靠性分析:可靠性分析是一种评估产品在使用过程中发生故障的概率的方法。

通过可靠性分析,工程师可以了解产品的故障模式和故障原因,从而优化设计,提高产品的可靠性。

可靠性分析方法包括故障树分析、故障模式与影响分析等。

CAE分析在工程领域具有广泛的应用,可以帮助工程师在设计阶段发现潜在问题,优化设计,提高产品质量和降低成本。

随着计算机技术的不断发展,CAE分析将在未来发挥越来越重要的作用。

6. 热分析:热分析是一种评估产品在温度变化下的热传导、热对流和热辐射性能的方法。

通过热分析,工程师可以了解产品在不同温度条件下的热性能,从而优化设计,提高产品的热效率和热稳定性。

热分析广泛应用于电子设备、汽车、航空航天等领域。

7. 声学分析:声学分析是一种评估产品在声波作用下的声学性能的方法。

通过声学分析,工程师可以了解产品在不同频率下的声压级、声强级和声功率级等参数,从而优化设计,提高产品的声学性能。

CAE分析

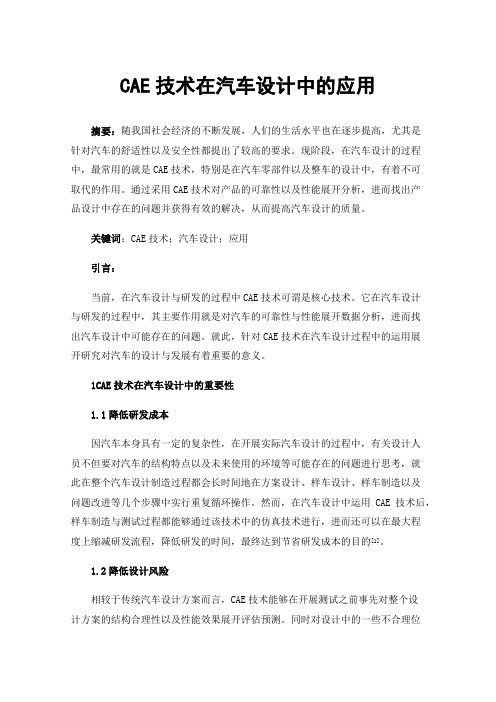

汽车CAE工程分析汽车公司建立高性能的计算机辅助工程分析系统,其专业CAE队伍与产品开发同步地广泛开展CAE应用,在指导设计、提高质量、降低开发成本和缩短开发周期上发挥着日益显著的作用。

CAE应用于车身开发上成熟的方面主要有:刚度、强度、NVH分析、机构运动分析等;而车辆碰撞模拟分析、金属板件冲压成型模拟分析、疲劳分析和空气动力学分析的精度有进一步提高,已投入实际使用,完全可以用于定性分析和改进设计;虚拟试车场整车分析正在着手研究,此外还有焊装模拟分析、喷涂模拟分析等。

汽车公司建立高性能的计算机辅助工程分析系统,其专业CAE队伍与产品开发同步地广泛开展CAE应用,在指导设计、提高质量、降低开发成本和缩短开发周期上发挥着日益显著的作用。

CAE应用于车身开发上成熟的方面主要有:刚度、强度(应用于整车、大小总成与零部件分析,以实现轻量化设计)、NVH分析(各种振动、噪声,包括摩擦噪声、风噪声等)、机构运动分析等;而车辆碰撞模拟分析、金属板件冲压成型模拟分析、疲劳分析和空气动力学分析的精度有进一步提高,已投入实际使用,完全可以用于定性分析和改进设计,大大减少了这些费用高、周期长的试验次数;虚拟试车场整车分析正在着手研究,此外还有焊装模拟分析、喷涂模拟分析等。

一、刚度和强度分析有限元法在机械结构强度和刚度分析方面因具有较高的计算精度而到普遍采用,特别是在材料应力-应变的线性范围内更是如此。

另外,当考虑机械应力与热应力的偶合时,像ANSYS、NASTRAN等大型软件都提供了极为方便的分析手段。

(1)车架和车身的强度和刚度分析:车架和车身是汽车中结构和受力都较复杂的部件,对于全承载式的客车车身更是如此。

车架和车身有限元分析的目的在于提高其承载能力和抗变形能力、减轻其自身重量并节省材料。

另外,就整个汽车而言,当车架和车身重量减轻后,整车重量也随之降低,从而改善整车的动力性和经济性等性能。

(2)齿轮的弯曲应力和接触应力分析:齿轮是汽车发动机和传动系中普遍采用的传动零件。

基于CAE分析技术的油底壳低噪声设计

基于CAE分析技术的油底壳低噪声设计作者:吉林大学汽车学院方华来源:AI汽车制造业近年来,随着计算机技术的飞速发展,在汽车产品开发方面,CAE技术已经大量应用。

在零部件以及整车尚未制造出来时,使用CAE技术可以对它们的强度、可靠性以及各种特性进行计算分析,在计算机上进行“试验”。

有限元分析技术是CAE技术中的重要方法之一。

有限元法在力学领域中的应用已相当成熟,但由于声辐射问题需要对整个外部声场划分三维网格,使得单元数量和求解工作量巨大,甚至无法求解。

因此,有限元技术在声学领域里的应用仅限于内场分析和简单规则结构的外场分析。

而边界元法则利用边界积分方程,使问题的维数降低了一维,并且既能求解有界区域问题,也能求解无界区域问题。

这两种方法相辅相成,它们的组合有着广泛的应用。

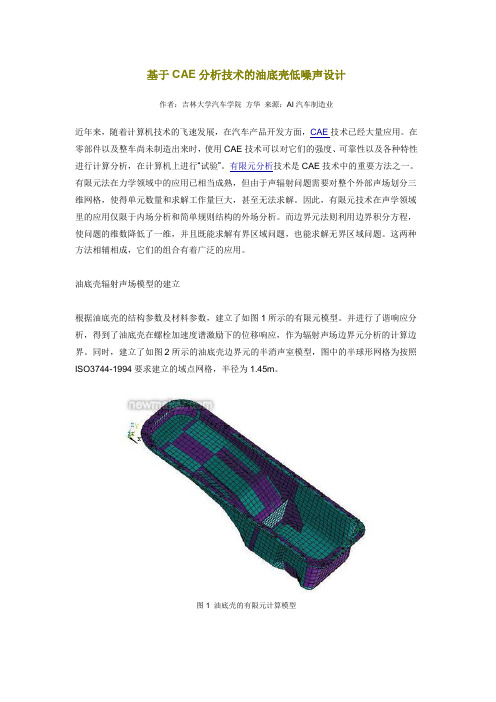

油底壳辐射声场模型的建立根据油底壳的结构参数及材料参数,建立了如图1所示的有限元模型。

并进行了谐响应分析,得到了油底壳在螺栓加速度谱激励下的位移响应,作为辐射声场边界元分析的计算边界。

同时,建立了如图2所示的油底壳边界元的半消声室模型,图中的半球形网格为按照ISO3744-1994要求建立的域点网格,半径为1.45m。

图1 油底壳的有限元计算模型图2 油底壳的半消声室模型材料阻尼的变化对油底壳辐射噪声的影响输出声功率比较金属材料的阻尼值是很低的,钢、铁材料的损耗因子为1×10-4~6×10-4,而由两块钢板之间夹有非常薄的黏弹性高分子材料构成的复合阻尼金属板材的损耗因子一般在0.3以上。

因此,在η=5×-4~0.5之间选取了η为0.0005(原型),0.05、0.1、0.2和0.5分别进行谐响应分析和辐射声功率计算,结果及分析见图3~6。

图3 输出声功率频谱曲线图图4 声辐射效率频谱曲线图5 输入和输出声功率级随损耗因子的变化曲线图6 声辐射效率随损耗因子的变化曲线输出功率以复数形式存在,其实部以辐射声能的形式向外传播,称有功声功率,而虚部则只在原地作声能振荡,不向外传递功率,称无功功率。

CAE分析解决后桥系统模态耦合共振问题

10.16638/ki.1671-7988.2019.08.019CAE分析解决后桥系统模态耦合共振问题朱晓杰1,任良顺2(1.耐世特汽车系统(苏州)有限公司,江苏苏州215026;2.上汽通用五菱汽车股份有限公司,广西柳州545007)摘要:随着国内车市发展,新生代家用车顾客对车的要求越来越高。

相对前驱车型,后驱车传动链长、传动结构复杂,传动系零部件容易受扭矩波动激励产生共振,并传递给车体,引起车体零部件加振,导致车内噪声显著增加。

为解决后桥共振引起的传动系统轰鸣问题,文章建立了后桥总成约束模态CAE分析模型,在车型设计前期计算出后桥总成约束模态及振型,匹配模态使后桥总成零部件约束模态避开传动系能量大的激励频率,显著降低车辆振动、提升整车内噪声学环境品质。

关键词:CAE;后桥;约束模态;模态匹配中图分类号:U463.5 文献标识码:B 文章编号:1671-7988(2019)08-61-03Avoid Modal Coupling Resonance by CAE Analysing Rear Axle Constrained ModalZhu Xiaojie1, Ren Liangshun2( 1.Nexteer Automotive(Suzhou) Co., Ltd, Jiangsu Suzhou 215026;2.SAIC GM Wuling Automobile Co., Ltd., Guangxi Liuzhou 545007 )Abstract: As the development of Chinese automotive market, customer need become stricter to new generation of auto. For rear wheel drive car, drivetrain is longer than front wheel drive car, so there is more chance to excite the drivetrain vibration. And the vibration of drivetrain easily transfers to body, making the car interior noise unacceptable. To solve the drivetrain booming problem caused by rear axle exciting, the CAE analysis model of rear axle is built to calculate the constraint mode, including the mode frequency and the mode shape. The mode frequency of rear axle should be different with drivetrain resonant frequency to reduce the vibration and improve vehicle sound quality.Keywords: CAE; rear axle; constrained modal; modal couplingCLC NO.: U463.5 Document Code: B Article ID: 1671-7988(2019)08-61-031 前言汽车NVH性能越来越受客户重视,汽车开发过程中噪声与振动控制尤为重要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

结构与NVH跨学科仿真分析方案

疲劳分析

松散的耦合 跌落、碰撞/显式非线性

非线性

Fatigue

Dytran

Marc

MSC Nastran

线性

手工驱动 串行 – 迭代

Actran

声学分析

蒸汽发生器干燥器项目整体规划

蒸汽发生器干燥器项目技术路线

• 干蒸汽由蒸汽发生器主蒸汽管嘴流入主蒸汽管线,主蒸汽管线如设计或安 装不当,往往会在主蒸汽管线阀门交接处形成“声共振”。

泵CFD分析

泵振动分析

声场分布

项目示例:管道振动与辐射噪声分析

• ACTRAN软件与CFD软件联合仿真,计算因管道内部气流流动 引起的振动以及辐射噪声。

– 预测不同流速、管道形状对振动、辐射噪声的影响; – 获得管道振动响应分布,优化卡箍部位。

管道内部压力分布

管壁振动响应

管道外部声场

项目示例:结构与冲击、跌落分析

• 声共振的脉动压力经主蒸汽管线传播,将作用到干燥器表面。研究者一致 认为:“声共振”是导致蒸汽发生器干燥器失效的重要原因。

阀门共振腔噪声

沿主蒸汽管道声传播

上腔室内部声场分布

干燥器表面声载荷

一期项目:项目整体规划

《蒸汽发生器干燥器和主蒸汽管线声共振基础研究》

1-蒸汽发生器干燥器声疲劳实验方案研究 2-阀门共振腔系统实验方案研究 3-主蒸汽管线声脉动压力传播计算方案研究

核燃料容器设计

静强度仿真 疲劳分析 模态 热力学仿真

冲击载荷

结构的冲击强度 关键部件的性能

跌落仿真

关键部件的性能 跌落过程的展现 导致失效的真实原因

项目示例:设备级动力学特性分析

建立有限元模型

确定结构在无阻尼、自由振动条件 下的固有频率和固有振型

模态分析

获取不同加速度下的

应力与形变结果

– 系统所:一回路、二回路管路系统的脉动压力传播分析

• 问题三:脉动压力对设备的影响

– 堆芯所:核燃料棒流致振动分析 – 设备所:蒸汽发生器、堆内构件脉动压力影响分析

• 问题四:主控制室噪声预测与优化

– 公用设施所:主控制室噪声预测 – 公用设施所:主控制室噪声分析软件开发

• 问题五:管道排气噪声的控制

二期项目:项目整体情况简介

《蒸汽发生器干燥器和主蒸汽管线声共振试验研究》

A子项

B子项

D子项

蒸汽发生器上腔室声场试验研究

干燥器波形板声疲劳考核试验研究

管道阀门共振腔系统模型试验研究

项目示例:主控制室隔声分析

玻璃窗隔声

玻璃 窗

混凝土墙隔声

混凝土 墙

结构声传播

结构声传递

项目示例:管道阀门

• ACTRAN软件与CFD软件联合仿真,计算因阀门共振引起的声源 ,并提取管道任意位置的声压响应。

安全阀声源:6个,间隔991mm 隔离阀声源:1个,安全阀上游1860mm

声学激励

单位能量的平面波

单位能量的平面波

安全阀声源:频率220Hz,强 度100 dB

隔离阀声源:频率120Hz,强 度120dB

主蒸汽管线整体声学传递损失特性

E1

E2

E3

声场分布云图

E4模型-主蒸汽管线

• 传递损失

声压级分布云图

– 评价噪声与流速、管道形状的关系; – 获得管道内流体声级响应,协助定义管道内的脉动声源。

阀门共振腔

声压级分布云图

特征场点频响曲线

项目示例:泵

• ACTRAN软件与Pumplinx软件联合仿真,计算泵工作引起的振 动以及辐射噪声。

– 预测泵引起的流噪声以及振动响应,评估设备影响; – 获得管道内流体声级响应,协助定义管道内的脉动声源。

蒸 发 器 上 腔 室 模 型

行

波

旁

管

支

混

管

响

共

腔

振

模

腔

型

亥

姆

主

霍

管

兹

道

共

弯

振

管

腔

主蒸汽管线声脉动压力传播计算方案研究

序号 E1 E2_1弯管

主管道+支管

多个阀门声源 耦合作用

几何

弯管角度90° 弯管曲率半径2896mm 支管内径25mm,支管高度100mm 支管内径25mm,支管高度500mm

获取时间-加速度曲线

惯性分析(加速 度分析)

冲击分析

随机振动响应、随机振动 疲劳分析

随机振动分析

谢谢大家!

核电结构振动噪声CAE分析方案及应用

结构振动、噪声分析方案与项目案例

蒸汽发生器干燥器和主蒸汽管线声共振研究 主控制室隔声分析 其它项目示例

核电振动噪声需求分析

堆内构件结构

主控制室

某型电站模型示意图

核电振动噪声问题分类

• 问题一:设备产生的声源问题

– 系统所:管道阀门、泵的脉动声源计算

• 问题二:管路系统脉动压力传播