基于DSP和PCI总线的同步数据采集卡设计

基于PCI总线和DSP的数据通讯卡设计

196在运载火箭系统中,串行差分通讯是常用的数据通讯方式,用于实时监测产品设备的工作状态,为系统诊断提供可靠的依据。

本文介绍一种基于PCI总线和DSP技术的数据通讯卡用于模拟产品设备状态数据通过系统接口检测通讯通路和设备性能。

1 系统总体框架设计本系统采用基于PCI总线接口,PCI总线是一种不依附于某个具体处理器的局部总线,支持32位或64位的总线宽度,总线频率通常是33MHz或66MHz(PCI2.0)。

工作在33MHz、32位时,理论上的最大数据传输率达到133MB/s。

PCI总线的主要优点是高性能、低成本、通用性强、使用方便灵活。

系统总体框架如图1所示。

PCI总线接口模块完成主机和PCI板卡之间PCI协议的转换、主机和板卡间数据和命令的交换。

同时PCI总线接口模块在主机的控制下,完成对整个板卡系统的复位、自举等控制功能。

主控模块为板卡系统的核心,该模块接收主机的控制命令,对主机命令进行解析,同时接收主机发送过来的数据,进行缓冲后将数据发送给并串转换和时序控制模块进行后续处理,同时主控模块将控制并串转换和时序控制模块的运行过程。

数据隔离和转换模块接收并串转换和时序控制模块输出的移位信号和数码信号,对两个信号进行隔离,并对隔离后的信号进行单端到差分的转换,使得最终的信号符合系统的要求。

2 硬件设计本系统PCI总线接口选择PCI2040作为PCI总线协议芯片,连接PCI总线和DSP,实现主机和DSP之间的通信。

同时选择EPROM 24C02为PCI2040进行在线配置,以使数据通讯卡区别于PCI总线上的其他板卡。

DSP选择TMS320VC5416作为板卡系统的主控模块,通过HPI接口与PCI2040连接,以实现与主机的实时通信。

选择光耦器件6N137作为信号隔离器件,6N137最高支持10Mbit/s的数据率,CMR高达10kV/us。

选择DS96F174实现单端信号到差分信号的转换。

板卡实现中供电将来自PCI总线所提供的5V 和3.3V 电源,为保证系统的可靠性,需对电源做隔离。

基于DSP和PCI总线的通信数据采集系统设计

在这种配置方法下,PCI9052和HPI口之间的硬件连接,主要利用PCI9052的读写控制信号ADS#、LBE[30]#、LW/R#、LRDY#和部分地址信号LA[32]进行简单的时序和逻辑转换后来生成HPI口的读写控制信号HBIL、HDS1#、HCNTL0/1、HR/W#.由于HPI口的访问时钟是C5410的外部频率CLKOUT的5分频,所以PCI9052的本地时钟采用CLKOUT/5.

本文实现的数据采集系统工作良好,并已经在电信部门得到采用。该系统目前已经不仅仅用于采集移动通信数据,也开始应用于采集V5、七号信号等协议的数据,满足了系统功能设计的要求。

表1

本系统采用双映射方式来完成C5410与PCI9052的连接。第一个映射是将HPI口的四个寄存器分别映射到PCI空间的四个16位I/O口上。上层系统可以通过访问I/O端口的方式来访问这四个寄存器,而依照HPI口的工作流程就可以间接地访问C5410内部存储器。这四个寄存器和PCI9052本地I/O空间的对应关系如下:

(3)系统应具有尽量大的软件升级功能和灵活性,便于系统提高性能或者应用于其他通信业务数据的采集。

本系统的设计难点主要是如何实现DSP与PCI9052之间高效率的数据通信。在系统中PCI9052通过DSP上专门的高速主机通用接口(host port interface,以下简称HPI口)和DSP进行通信。但是HPI口总线是一个非常特殊的总线,它采用访问寄存器的方式来进行DSP内部数据的读写,HPI口单纯映射到PCI的I/O空间或者存储器空间,有不可避免的缺点。本文提出了一种双映射方法,成功地解决了这一问题,实现了DSP与PCI9052之间方便、高速的数据通信。

基于PCI-E总线的多功能同步数据采集卡设计

基于PCI-E总线的多功能同步数据采集卡设计基于PCI-E总线的多功能同步数据采集卡设计摘要:随着科技的不断发展和应用领域的不断扩展,对高性能、多功能的数据采集卡的需求也越来越大。

本文提出了一种基于PCI-E总线的多功能同步数据采集卡设计方案,采用高速数据传输和同步采样技术,实现了对多种信号的高清晰度采集和处理。

1. 引言数据采集卡是一种广泛应用于各个领域的电子设备,用于采集和处理各种信号,如模拟信号、数字信号、视频信号等。

随着科技的发展和应用领域的不断扩展,人们对数据采集卡的需求也越来越高。

本文基于PCI-E总线的数据采集卡设计,旨在实现高性能、高可靠性和多功能的数据采集和处理功能。

2. 系统设计2.1 总体架构本系统的总体架构由PCI-E接口模块、时钟同步模块、高速数据采集模块、FPGA数据处理模块等组成。

PCI-E接口模块将数据采集卡与主机之间的数据传输实现,时钟同步模块用于实现各个模块之间的同步采样,高速数据采集模块负责高速采集各种信号,FPGA数据处理模块用于对采集到的数据进行处理和分析。

2.2 PCI-E接口模块PCI-E接口模块是数据采集卡与主机之间的数据传输通道,通过PCI-E总线实现高速数据传输。

在设计中,选择了PCI-E 3.0 x4作为数据采集卡的接口标准,以满足高速数据传输的需求。

2.3 时钟同步模块为了实现各个模块之间的同步采样,需要设计一个时钟同步模块。

该模块主要包括一个高精度的时钟源和时钟分频模块。

通过时钟源产生的时钟信号,经过分频模块分频后,分别作为各个模块的时钟输入。

通过时钟同步模块,实现了数据采集模块和数据处理模块之间的同步采样。

2.4 高速数据采集模块高速数据采集模块是数据采集卡的核心模块,负责采集各种信号。

该模块包括模拟信号采集电路和数字信号采集电路两部分。

模拟信号采集电路使用高精度的ADC芯片,能够实现高清晰度的模拟信号采集。

数字信号采集电路使用高速采样芯片,能够实现高速的数字信号采集。

基于PCI总线的通用DSP信号处理系统的设计

基于PCI总线的通用DSP信号处理系统的设计1 引言1.1 DSP简介及基本特点数字信号的处理离不开算法和实现手段。

数字信号处理器(digital signal processor简称DSP)。

是在模拟信号变换成数字信号以后进行高速实时处理的专用处理器,是实现实时数字信号处理的有力工具。

DSP目前广泛应用于模式识别,数字通信,信号处理,工业控制等领域。

TI公司的TMS320C54X系列DSP有着以下的特点:采用先进的修正增强型哈佛结构,片内共有8条总线(1条程序存储器总线,3条数据存储器总线和4条地址总线);高度并行和带有专用硬件逻辑的CPU设计;高度专业化的指令系统;模块化结构设计;能降低功耗和提高抗辐射能力的新的静电设计方法。

因此它能高速实时以及灵活地应用于图像处理、语言处理、频谱分析、数字滤波、实时控制等各个领域。

TMS320VC5402是54X系列中应用比较广泛的一种芯片,它有着丰富的接口资源,是一种集数据处理和通信功能于一体的高速微处理器。

其操作速率为40~100MIPS。

1.2 PCI局部总线的性能和特点PCI总线是一种不依附于某个具体处理器的局部总线。

从结构上看,PCI是在CPU和原来的系统总线之间插入的一级总线,具体由一个桥接电路实现对这一层的管理,并实现上下之间的接口以协调数据的传送。

管理器提供了信号缓冲,使之能支持10种外设,并能在高时钟频率下保持高性能。

PCI总线也支持总线主控技术,允许智能设备在需要时取得总线控制权以加速数据传送。

2信号处理系统的功能构成通用信号处理系统一般分为数据采集、数据处理和数据管理3个部分(图1)。

采集部分可以采用通用的数据采集卡,数据管理部分则必须用 PC机才能完成。

在信号处理系统中,最费时间,也即影响信号处理系统的实时性的瓶颈是数据的处理部分。

数据的处理通常采用微机软件的方法,但完全由PC机处理有个缺点,就是信号处理需要的运算主要是数字运算,因相对于通用CPU(GPP)来说,它是采用冯·诺依曼存储器结构,并不适用于数字信号的运算,不仅会造成处理速度慢,而且占用CPU时间过多,直接影响了PC机对数据的管理。

基于DSP控制PCI总线数据采集系统设计方案

●应用与设计1引言随着数字信号处理器性能的不断提高及其成本与售价的大幅下降,数字信号处理应用领域飞速扩展,信号处理进入了一个新的发展时期。

同时随着计算机技术以及互联网络技术的不断发展,越来越多的数据需要经过计算机来进行处理、存储、传输等操作。

计算机的应用已经遍及我们生活的每一个角落。

由于计算机本身的特点,通用计算机通常仅负责没有实时性要求的工作,而不适于进行实时性要求很高的数字信号处理。

将计算机和DSP有机地结合起来,充分利用各自的优点,它们将会相得益彰,满足现实应用中对数据实时处理能力、数据传输能力以及数据管理能力提出的越来越高的要求。

PCI总线以其众多优点在计算机中具有不可取代的作用,采用PCI总线使DSP与计算机通信可以很好地满足其对高速数据传输的要求。

本文以实际开发系统为背景,以TI公司的TMS320VC5402与PLX公司的PCI9052为基础,详细论述了基于DSP的PCI总线结构的数据采集系统硬件及软件设计方案和实现方法。

2数据采集系统硬件设计2.1系统结构及原理基于DSP的PCI总线高速数据采集系统的结构如图1所示,它主要由A/D转换器、DSP数据读取及处理、PCI通信接口和PC机等部分组成。

模拟信号经A/D采样后由DSP通过并行I/O读取,并将处理后的数据通过PCI总线送到通用计算机做进一步处理[1]。

A/D转换器采用TI公司的TLC5510,TLC5510基于DSP的PCI总线数据采集系统的研究黄涛,付胜波(武汉理工大学信息工程学院,湖北武汉430070)摘要:随着数字信号处理技术和计算机技术的不断发展,基于DSP的PCI总线数据采集系统将会得到越来越广泛的应用。

以实际开发的系统为背景,详细论述了基于DSP的PCI总线结构的数据采集系统硬件及软件设计方案和实现方法。

关键词:DSP;PCI总线;驱动模型;数据采集中图分类号:TN911.72文献标识码:A文章编号:1006-6977(2007)02-0011-03ResearchonthePCIbusdataacquisitionsystembasedonDSPHuangTao,FUSheng-bo(SchoolofInformationEngineering,WuhanUniversityofTechnolog,Wuhan430070,China)Abstract:Withthedevelopmentofthedatasignalprocessingandcomputertechnology,thePCIbusdataacquisitionsystembasedonDSPwillbeusedinwiderareas.ThedesigningprojectandrealizingmethodofthehardwareandsoftwareofthePCIbusdataacquisitionsystembasedonDSPstructurearedis-cussedindetail,inthebackgroundofthedevelopedactualsystems.Keywords:DSP;PCIbus;drivemodel;dataacquisition基金项目:武汉市重点科技攻关项目(20033001005-5-3)图1系统结构图为8bit、20MS/s的高速并行A/D转换器。

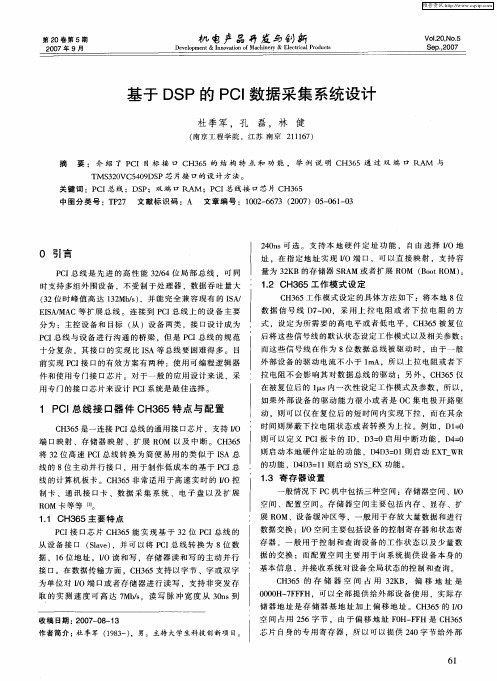

基于DSP的PCI数据采集系统设计

线 的 8位 主 动并 行接 口 ,用 于制 作低 成 本 的基 于 P I总 C 线 的计 算 机板 卡 。C 3 5非 常适 用 于高 速实 时 的 I H6 / 0控

制 卡 、通 讯 接 口卡 、数 据 采 集 系 统 、电 子 盘 以及 扩 展 R M 卡等 等 [ O 1 1 。

12 . CH 6 3 5工 作 模 式 设 定

C 6 H3 5工作 模式 设定 的具体 方法 如 下 :将 本 地 8位

(2位 时峰 值 高达 1 2 /) 3 3 Mbs ,并 能完 全 兼 容 现有 的 IA S/

E S / C等扩 展 总 线 。连 接 到 P I IAMA C 总线 上 的设 备 主要

11 H3 5主 要 特 点 . C 6

P I 口芯 片 C 6 C 接 H3 5能 实 现 基 于 3 2位 P I 线 的 C 总 从 设 备 接 口 (lv ) Sae .并 可 以将 P I总线 转 换 为 8位 数 C

Vo. , 5 1 20No. Sep, 07 . 20

基 于 D P的 P 数 据 采集 系统设计 S CI

杜 季 军 ,孔 磊 ,林 健

( 南京 工 程 学 院 ,江 苏 南 京 2 16 ) 1 17

摘 要 :介 绍 了 P CI目标 接 I C 6 2 : H3 5的 结 构 特 点 和 功 能 ,举 例 说 明 CH3 5通 过 双 端 I R 6 : AM 与 2

动 ,则 可 以 仅在 复 位后 的短 时 间 内实现 下拉 ,而 在其 余

时 间则 屏蔽 下 拉 电阻状 态 或者 转 换 为上 拉 。例 如 .D = IO 则 可 以定 义 P I 卡 的 I C 板 D,D = 3 0启 用 中断 功 能 .D = 40 则启 动本地 硬 件 定址 的功 能 .D D3 0 则 启 动 E T WR 4 =1 X_

基于PCI总线和DSP的多串口数据采集卡的设计与实现

(o e 、o e 、o e 、o e z n 0 z n 1z n 2 z n 6和 z n 7 ,每个 区域 的参数都能 oe)

够单独配置 , 可以灵 活地 与多种不 同速率的外设连接 。

实时采集和处理结果 的高速交换 ,对通信接 口的传输速率有很 高的要求 , 同时 , 由于现场需要监控的对象分布广 、 数量多 , 计算 机 自带的两路 R 一 3 S 2 2串 1无论是在性能上还是在数量上都不 : 3 能满足实际需 要。P 总线是一种高性能的局部总线 , CI 利用计算 机 的 P 插槽扩展多路 R 一 2 CI S 4 2串1 : 3,非常适合于集散控制 系

ⅪN T1

K y rsD PP .P e wod :S 。C1 GA.S 4 2d t c us in F R 一 2 ,aa a q ii t o

在 工 业 控 制 系统 中 ,监 控 主机 和 下 位 机 间 的大 容 量 数 据 的

能 , 路事件管理器 (V 两 E A和 E B 、6路 1 V )1 2位 A D,CI P、 / S 、 I S eA C N和 Mc S B P四种串 1外设。 2 1 : 3 F 8 2外 围接 1电路如图 2所 : 3 示。 2 1 F 8 2上带有一个外部接 1( IT )XN F具有 1 : XN F , IT 3 9根地址 线 ,6根数据线 , 1 寻址 空间为 1 i 划分为 5个存 储映象区域 Mbt ,

A ( : 9, X (8 ) _ A (: B1 0 1) - A1: O . B7 ) 0

D (50 B 1: ●’ X 1: D(50 ) ● ' D (: B20 )

一种基于PCI总线和DSP技术的虚拟仪器设计(精)

一种基于PCI总线和DSP技术的虚拟仪器设计传统的虚拟仪器由一块基于PCI总线的直接利用A/D和D/A芯片构成的数据采集板卡和相应的软件组成,但随着计算机网络技术的迅速发展,越来越多的数据需要由计算机处理、存储和传输,由于通用计算机本身的特点,它们通常不适于进行实时性要求很高的数字信号处理,因此这种虚拟仪器不能满足现实应用对数据实时处理能力、数据传输能力以及数据管理能力所提出的越来越高的要求。

与此同时,随着数字信号处理器(DSP)性价比的不断提高,其应传统的虚拟仪器由一块基于PCI总线的直接利用A/D和D/A芯片构成的数据采集板卡和相应的软件组成,但随着计算机网络技术的迅速发展,越来越多的数据需要由计算机处理、存储和传输,由于通用计算机本身的特点,它们通常不适于进行实时性要求很高的数字信号处理,因此这种虚拟仪器不能满足现实应用对数据实时处理能力、数据传输能力以及数据管理能力所提出的越来越高的要求。

与此同时,随着数字信号处理器(DSP)性价比的不断提高,其应用领域飞速扩展,从而使基于PCI总线和DSP技术的新型虚拟仪器应运而生。

系统的基本框架笔者设计的基于PCI总线和DSP技术的虚拟仪器的基本框架如图1所示。

整个系统是基于模块化的设计理念来实现的,该系统的开发主要有以下几步:1)设计一块基于PCI总线的母板,该板上有自己定义的总线接插件,以及整个系统的逻辑控制单元和数据缓冲存储芯片;2)设计数据采集模块和数据输出模块;3)开发PCI母板的Windows驱动程序,使PC能正常识别该板卡并分配所需系统资源;4)开发系统下位机DSP数据采集模块的程序,实现对模拟信号的采集以及数据的FFT算法处理;5)开发系统上位机PC的控制软件,实现数据波形显示、端口配置、内存读写以及对仪器的控制功能。

图1 虚拟仪器系统的基本框架系统的硬件设计由图1可见,本虚拟仪器系统首先要有一块基于PCI总线的母板,该板上有自定义的总线接插件,可以插接其他基于该总线的数据采集DSP子板,此外,该板上还有整个系统的逻辑控制单元以及数据缓冲存储芯片;其他各个功能模块都基于该扩展板来实现;各个模块之间数据的存储和传输可以通过双端口RAM 来实现,我们选用Cypress公司8K×16b高速双口RAM芯片CY7C025V,因为它的时序与DSP时序相配,特别适用于DSP与PC之间大量数据的高速双向传送。

基于DSP的PCI接口设计与实现

基于DSP的PCI接口设计与实现张亮;田泽;楼晓强;王治【摘要】PCI总线是目前应用最广泛的并行总线之一,DSP芯片在数字信号处理领域也有着广泛的应用,但目前大部分DSP芯片不支持PCI总线接口,无法与其他PCI 总线设备通信。

因此文中以DSP芯片外部存储器总线为接口设计实现了一种基于FPGA的PCI总线接口控制逻辑,通过在FPGA内集成EMIF总线接口、PCI总线接口、控制转换逻辑和一块用于数据管理的DPRAM,使DSP芯片可直接通过PCI总线访问外部设备并响应其他PCI设备发来的操作,实现通过PCI总线进行数据交互,扩展了DSP芯片的应用范围。

%PCI had been considered as one of the most widely used parallel buses. DSP chips also had extensive application in digital sig-nal processing field. However,presently most DSP chips didn't support the PCI interface not to communicate with other PCI. introduced the implementation of PCI interface control logics via the external memories bus of the DSP chip. The design integrated EMIF interface, PCI interface,control translated logic and a block of DPRAM for data management into a single FPGA chip,which enabled the DSP chip directly access the external devices through the PCI interface,responsed the operation from other PCI devices and implemented the data exchange through PCI interface,so it expanded the application area of the DSP chips.【期刊名称】《计算机技术与发展》【年(卷),期】2013(000)008【总页数】5页(P114-117,148)【关键词】DSP;EMIF;PCI【作者】张亮;田泽;楼晓强;王治【作者单位】中国航空计算技术研究所,陕西西安 710119;中国航空计算技术研究所,陕西西安 710119;中国航空计算技术研究所,陕西西安 710119;中国航空计算技术研究所,陕西西安 710119【正文语种】中文【中图分类】TP310 引言PCI总线是现在广泛使用的一种具有多路地址和数据线的高性能总线,其自1991年提出之日起至今,已在计算机和工业等领域得到了广泛的应用,可以说是目前使用最广泛的标准总线之一[1]。

基于DSP 的PCI 通用运动控制卡的硬件设计-中

基于DSP 的PCI 通用运动控制卡的硬件设计摘要:本文提出了一种基于TMS320F2812 的PCI 总线通用运动控制卡的设计方案。

详细介绍了运动控制卡的硬件结构,并对控制卡的配置进行了深入分析,给出了具体的配置参数。

最后,介绍了板卡驱动程序的设计方法。

采用DSP 和PCI 结合的方式,实现了上下位机的高速通讯,并充分发挥了DSP 强大的运算能力和极高的处理速度,以保证控制卡对实时性和精度的苛刻要求。

1 引言随着DSP 技术的飞速发展,以其为核心的多轴运动控制卡越来越广泛的应用在运动控制系统中。

上位机只需对被控对象实施总体的控制和管理,而位置反馈信号的采集、闭环控制的计算和控制量的输出均由运动控制卡完成,这极大地提高了运算速度和控制响应速度。

本文设计的运动控制卡以TI 公司的32 位定点DSP TMS320F2812 为核心处理器,辅以运动控制器LM628,通过PCI 总线专用接口芯片PCI9052 与上位机通信,实现3 轴(可扩成多轴)伺服电机的控制,完成位置、速度控制以及直线、圆弧插补功能。

本文将对运动控制卡的硬件设计进行详细的介绍。

2 运动控制卡的硬件结构TMS320F2812 是基于TI 公司最新的C28x 内核而设计的。

与其他的处理器相比,其具有如下一些特点:采用低功耗设计,核心电压仅1.8V~1.9V,显著降低了功耗,指令周期可达6.67ns;新增了扩展控制寄存器以实现各种增强功能;多达128K×16 位的Flash 存储器,足够用于存储程序和数据变量;56 个可编程或复用的通用I/O。

LM628 是NSC 公司专为使用增量式编码器作为位置反馈的伺服机构而设计的一种芯片,其集成度高,需要外围部件少,易于调试。

主要特点如下:具有32 位位置、速度和加速度寄存器;带有16 位参数的可编程数字PID 控制器;可编程微分采样间隔;运动过程中可改变速度、预期位置和PID 控制器参数;实时可编程的主机中断。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于!"#和#$%总线的同步数据采集卡设计王宏,许飞云,贾民平(东南大学设备监控与故障诊断研究所,江苏南京&’(()*)摘要:介绍了一种在大型设备状态监测和故障诊断系统中作为核心的同步数据采集卡的设计方法。

该采集卡使用+%公司的+,"-&(.$/0’(1!"#做数字信号处理器,对数据采集过程进行控制,并进行数字信号处理。

应用#$%&(0(实现+,"-&(.$/0’(1!"#到#$%总线间可靠连接,从而保证了采集数据快速、高效地传输到#$机。

采集卡集同步数据采集、信号处理及高速数据传输于一体。

在状态监测和故障诊断系统中应用时,能很好的满足数据采集、处理和传输的需要。

关键词:!"#;#$%总线;#$%&(0(;同步数据采集中图分类号:+#-)’233文献标识码:1文章编号:’*3’4/&3*(&((3)(’4(()/4(0!"#$%&’()*&+,-’&’.#!/0/1+2.$#$0$’&3/-45/#"4’&!)6/&46375.#516789:;,<=>?@4A B:,C%1,@:4D@:;(E?F?G H I J$?:K?H9L$9:M@K@9:,9:@K9H@:;G:M>G B N K!@G;:9F@F,"9B K J?G F K=:@O?H F@K A,6G:P@:;&’(()*,$J@:G)18#0-/+0:1M?F@;:9L F A:I J H9:9B F M G K G G I Q B@F@K@9:I G H M@F B F?M G F I9H?@:N G H;?4F I G N??Q B@D R?:K’F I9:M@K@9:R9:@K9H@:;G:M L G B N K M@G;:9F@F2+,"-&(.$/0’(1!"#9L+%I9R D G:A@F B F?M G F M@;@K G N F@;:G N D H9I?F F9H9:K J?I G H M K9I9:K H9N K J?D H9I?F F9L M G K G G I4 Q B@F@K@9:G:M K9D H9I?F F K J?G I Q B@H?M M G K G2#$%&(0(@F G D D N@?M K9D H9O@M?G K H@?M I9::?I K@9:S?K T??:+,"-&(.$/0’(1!"#G:M #$%S B F K9;B G H G:K??K J?G I Q B@H?M M G K G K H G:F L?H H?M K9#$@:J@;J F D??M G:M J@;J?L L@I@?:I A2+J?I G H M I9R S@:?F F A:I J H9:9B F M G K G G I Q B@F@K@9:,F@;:G N D H9I?F F G:M J@;J U F D??M M G K G K H G:F@K@9:@:9:?25J?:B F?M@:I9:M@K@9:R9:@K9H@:;G:M L G B N K M@G;:9F@F F A F4 K?R F,K J?I G H M I G:T?N N R??K K J?:??M F9L G I Q B@F@K@9:,D H9I?F F G:M K H G:F R@F F@9:9L M G K G29"*:’-4#:!"#;#$%S B F;#$%&(0(;F A:I J H9:9B F M G K G G I Q B@F@K@9:;引言随着现代化工业生产日益系统化、高速化和自动化的发展,现代工业生产已逐渐形成一个具有整体性的生产链,一旦某一设备发生故障,将会引起整个生产过程不能正常运行,从而造成巨大的经济损失,严重时将造成灾难性的设备损坏及人员伤亡。

近年来,国内外的设备事故时有发生。

因此,人们对设备的可靠性和安全性提出了越来越高的要求,设备的故障监测与诊断技术受到了人们的高度重视,并已发展成为一门综合性的交叉学科,亦取得了显著的经济效益和社会效益[’]。

设备的故障监测与诊断技术多是基于#$机的测试系统,首先要进行数据采集,然后才能对获得的数据进行测试分析。

所以数据采集卡是设备的故障监测与诊断的基础。

文中主要阐述了基于!"#的#$%总线同步数据采集卡的硬件设计,使用美国+%公司的+,"-&(.$/0’(1 !"#作为采集卡的处理器,使用高速的#$%总线与#$机连接,实现数据的采集和快速传送。

该卡主要用于大型设备监测和故障诊断系统中完成数据采集和预处理功能,实现对被监测系统的实时监测。

<硬件设计<2<采集卡总体结构在大型设备的状态监测和故障诊断中,振动信号能最迅速最直接地反映机械设备的运行状态,3(V以上的运行故障都以振动形式表现出来。

由于振动信号在工频及其各倍频处的能量分布直接反映了设备运行状态,因此需要在数倍于工频的范围内分析振动频谱,作为振动信号的状态监测系统要求也就比较高[-],表现为:采样频率高、信号处理量大、数据传输量也很大。

而使用!"#和#$%总线相结合设计的同步采集卡却能满足这一需求。

#$%总线数据采集卡系统的原理框图如图’所示。

由图’可以看出,’*通道模拟信号同步采集模块对由抗混滤波板输入的模拟信号进行缓冲处理输入后续的0片0通道同步采集芯片1!3W*/,该0片1!3W*/芯片由同一个采样脉冲控制采样及1/!转换,实现’*通道信号的同步采集。

所有1!3W*/芯片的转换结果均通过板内部的!"#总线供+,"-&(.$/0’(1!"#芯片读取,该同步采集模块可根据测量的转速实现’*通道模拟信号同步整周期采集,采集频率每通道可高达3/X8Y。

此外,该信号同步采集模块具有内触发与外触发采样功能,其外触发采样功能可以保证多块’*通道信号同步采集模块同时使用,实现更多通道(如-&、0W通道等)的同步采样。

+,"-&(.$/0’(1!"#芯片为’*通道信号同步采集板的核心,它一方面控制各种信号的采集及保存,另一方面负责信号的分析与处理,并提取设备故障的特征信号通过其8#%接口供计算机获取用于故障诊断。

各相关单元如1/!转换芯片、0Z-&[字数据E1,、’&W[字程序/数!"#$%&’()%*+%&,-.)/01"/%0&,2’34556,78(9)::;!:<・)/・图!"#$数据采集卡原理框图据%&’以及在复杂可编程逻辑芯片等均挂接于其总线上,与其进行信息交换。

()*+,字的数据%&’由一片芯片实现,并通过端口译码及控制逻辑分页寻址,用于保存采集到原始振动数据序列。

!+-,字程序/数据%&’用于保存./"的执行程序以及系统运行的相关数据。

./"执行程序在系统上电运行时由计算机通过./"的0"$口自动下载至该%&’,掉电时,该%&’中程序丢失,从而提供了在系统修改./"执行程序的可能,使得./"系统功能可以根据需要进行配置。

"#$总线与1’/*+23#4(!2&的接口通过"#$+2(2实现。

"#$+2(2主要完成了"#$总线的各种逻辑到1’/*+23#4(!2&的0"$口逻辑的转换,实现./"到"#$总线的数据传输及控制。

串行55"%6’主要实现对"#$+2(2的配置。

!7""#$接口设计"#$总线复杂的总线逻辑和电气规范使人们不太可能像开发$/&总线控制卡那样通过简单的逻辑就可以实现计算机与外围设备的接口。

在设计"#$扩展板时需要有接口芯片负责与"#$总线连接,然后由接口芯片的本地总线与接口板的逻辑连接。

目前开发"#$接口有两种方法:一种是采用可编程器件实现"#$总线接口。

可以根据实际需要灵活地实现规范中的某些功能。

设计者必须深入理解"#$总线协议的细节,同时还需一定的可编程逻辑设计的功底以及扎实电路设计基础,设计过程需要做大量的逻辑验证和时序分析工作,开发周期较长、不易实现;另一种是采用专用的"#$接口芯片,如&’##公司的/48+2、/48**,"9:公司的"#$824+、"#$824(、"#$82-2,1$公司专门推出了针对"#$总线和./"接口的芯片"#$+2(2等。

专用芯片可以实现完整的"#$主控模块和目标模块的接口功能,将"#$总线协议转换为较为简单的本地总线,设计者无需掌握复杂"#$总线协议,只需按照接口芯片的本地总线接口协议设计外围电路即可进行扩展卡的设计开发。

这样,用户可以集中精力于应用设计,而不是调试"#$总线接口,明显的缩短了开发周期[+]。

本采集卡使用1$公司的"#$+2(2接口芯片实现./"到"#$总线的连接。

"#$+2(2连接图如图+所示。

图+"#$+2(2连接图"#$总线规范要求任一"#$设备需提供+4;字节配置空间,"#$+2(2提供了符合"#$规范的配置空间,选用串行55"%6’&1+(#2(作为"#$配置寄存器,通过/.&、/#9引脚与"#$+2(2连接,并将<"$62、<"$6!经上拉电阻与3##相连。

当系统上电复位后,就可以实现对"#$+2(2的配置。

在串行55"%6’完成对控制空间基地址寄存器的配置之后,对应的"#$总线信号线&.[*!:!4],将控制空间映射到主机内存,映射空间的大小为+*!!!=>*+,?。

&.[!(:!*]决定选择哪一片./"连接到"#$+2(2上,设计中只使用了一片1’/*+2#4(!2&,故&.[!(:!*]>22,即0#/2有效。