发动机振动强度

航空发动机构造及强度课程实验指导书

航空发动机构造及强度课程实验指导书艾延廷赵永健编沈阳航空工业学院2006 年 6 月前言航空发动机构造及强度是飞行器动力工程专业的骨干专业课程,主要讲授航空发动机主要部件及典型结构,讲授整机及叶片、轮盘等部件的强度振动分析和计算方法,最后讲授航空发动机转子临界转速,航空发动机结构完整性等方面的内容。

轮盘和叶片是航空发动机中的典型部件和零件,研究轮盘应力分布规律、叶片振动振型及固有频率等参数的测量和分析,是航空发动机设计、研制中的关键技术,因此本课程开设“旋转圆盘应力实验”和“叶片振动应力测试实验”两个实验具有代表性,对有关课程的学习具有较好的支撑作用。

本实验指导书是配合该课程实验而编写的。

“旋转圆盘应力实验”是必做实验。

实验的目的是测出等厚、等温、空心、无外载的圆盘旋转时的径向及周向应力沿半径的分布规律,并与计算结果对比分析。

通过实验使学生掌握旋转件应力测试及分析方法;学会使用旋转圆盘应力实验的设备及仪器。

“叶片振动应力测试实验”是综合型、必做实验。

内容为测量并分析等截面叶片弯曲振动及扭转振动的自振频率、振型;验证固有频率计算理论。

该实验的目的是使学生加强对叶片振动理论的理解;掌握叶片振动实验的激振和拾振方法,学会使用李沙育图形法判断叶片共振状态的方法。

通过该实验可使学生进一步理解叶片振动理论,掌握叶片振动的实验研究方法。

本课程实验要求学生进行实验预习,预先掌握INV306D(M)智能信号采集处理分析仪的使用方法,认真回答实验思考题。

目录实验1 旋转圆盘应力实验 (1)1. 实验目的 ............................................................................................................................ 1`2. 实验原理 (1)3. 实验仪器设备 (3)4. 实验步骤 (4)5. 思考题 (4)6. 实验报告要求 (4)实验2 叶片振动应力测试实验 (7)1. 实验目的 (7)2. 实验原理 (7)3. 实验仪器设备 (10)4. 实验步骤 (11)5. 思考题 (13)6. 实验报告要求 (13)实验1 旋转圆盘应力实验1. 实验目的(1) 了解旋转圆盘应力实验的设备和方法,掌握应用电阻应变片测量旋转圆盘离心应力的实验原理和实验技术。

发动机振动与噪声成因与解决方法研究

Internal Combustion Engine &Parts0引言从广义角度看,汽油发动机是借助汽油这一燃料介质,在汽车行驶中将燃料的内能转化为汽车的动能。

鉴于汽油燃料本身的粘性小、蒸发快等特点,选用这一燃料能通过汽油喷射技术系统进入气缸内部,然后经过处理使其处于一定的温度和压力水平,再通过火花塞技术组件点燃,这就使气体能够进行膨胀做工。

在汽车上搭载汽油发动机,主要原因是其具有相对简单的技术结构,且造价成本相对较低、实际运行状态稳定、维修操作便捷。

目前,汽油发动机已经广泛运用到多种现代设备中,如何妥善处理发动机运行中存在的振动、噪声问题已经成为人们关注的重点。

本文正是围绕这一点,进行具体成因的探讨和分析,并提出有效的解决方法。

1汽油发动机设备振动现象与噪声现象简述1.1振动现象与噪声现象的概念从振动现象来讲,是在技术状态下运动过程,也可以看作物体往复运动。

通常,人们将振动现象判定为消极的技术因素,主要是由于其会给机械设备内部的组件带来更大的磨损、疲劳,从而导致机械设备可用寿命缩短。

但是,振动也有一定的应用价值,如振动研磨加工技术、振动消除内应力技术、振动筛选加工技术等。

对于噪声而言,物理学中将其定义为物体在无规则运动中产生的声音,这些声音往往会给人们生活、学习、生产和工作带来不良影响,甚至会在人们接收重要声音或信息时带来干扰。

1.2汽油发动机振动现象与噪声现象的主观评价对于汽车驾驶者、使用者而言,汽车发动机产生的振动和噪声与使用者的主观认知具有一定相关性。

不同驾驶者在使用汽油发动机时,往往会对设备运行带来的振动和噪声具有不同的喜好程度。

例如,部分汽油发动机使用者更倾向于运动型交通工具,追求较为激烈的驾驶行为,这些使用者期望发动机能够在运行时产生较大轰鸣声。

同时,也有汽油发动机的使用者更倾向于安静的驾驶环境,这部分使用者则希望发动机能在驾驶中产生较小的声音。

1.3汽油发动机振动现象与噪声现象的客观评价在对发动机振动和噪声进行客观分析、评价时,应当注重以下几方面:汽车行驶中底板传来的声音、车椅给人体带来的振动、汽车方向盘给驾驶人带来的振动、能够传递给乘客或驾驶人的声音、座椅轨道部件振动等。

航空发动机试验测试技术

航空发动机试验测试技术Credit is the best character, there is no one, so people should look at their character first.航空发动机试验测试技术航空发动机是当代最精密的机械产品之一;由于航空发动机涉及气动、热工、结构与强度、控制、测试、计算机、制造技术和材料等多种学科;一台发动机内有十几个部件和系统以及数以万计的零件;其应力、温度、转速、压力、振动、间隙等工作条件远比飞机其它分系统复杂和苛刻;而且对性能、重量、适用性、可靠性、耐久性和环境特性又有很高的要求;因此发动机的研制过程是一个设计、制造、试验、修改设计的多次迭代性过程..在有良好技术储备的基础上;研制一种新的发动机尚要做一万小时的整机试验和十万小时的部件及系统试验;需要庞大而精密的试验设备..试验测试技术是发展先进航空发动机的关键技术之一;试验测试结果既是验证和修改发动机设计的重要依据;也是评价发动机部件和整机性能的重要判定条件..因此“航空发动机是试出来的”已成为行业共识..从航空发动机各组成部分的试验来分类;可分为部件试验和全台发动机的整机试验;一般也将全台发动机的试验称为试车..部件试验主要有:进气道试验、压气机试验、平面叶栅试验、燃烧室试验、涡轮试验、加力燃烧室试验、尾喷管试验、附件试验以及零、组件的强度、振动试验等..整机试验有:整机地面试验、高空模拟试验、环境试验和飞行试验等..下面详细介绍几种试验..1进气道试验研究飞行器进气道性能的风洞试验..一般先进行小缩比尺寸模型的风洞试验;主要是验证和修改初步设计的进气道静特性..然后还需在较大的风洞上进行l/6或l/5的缩尺模型试验;以便验证进气道全部设计要求..进气道与发动机是共同工作的;在不同状态下都要求进气道与发动机的流量匹配和流场匹配;相容性要好..实现相容目前主要依靠进气道与发动机联合试验..2;压气机试验对压气机性能进行的试验..压气机性能试验主要是在不同的转速下;测取压气机特性参数空气流量、增压比、效率和喘振点等;以便验证设计、计算是否正确、合理;找出不足之处;便于修改、完善设计..压气机试验可分为:1压气机模型试验:用满足几何相似的缩小或放大的压气机模型件;在压气机试验台上按任务要求进行的试验..2全尺寸压气机试验:用全尺寸的压气机试验件在压气机试验台上测取压气机特性;确定稳定工作边界;研究流动损失及检查压气机调节系统可靠性等所进行的试验..3在发动机上进行的全尺寸压气机试验:在发动机上试验压气机;主要包括部件间的匹配和进行一些特种试验;如侧风试验、叶片应力测量试验和压气机防喘系统试验等..3;燃烧室试验在专门的燃烧室试验设备上;模拟发动机燃烧室的进口气流条件压力、温度、流量所进行的各种试验..主要试验内容有:燃烧效率、流体阻力、稳定工作范围、加速性、出口温度分布、火焰筒壁温与寿命、喷嘴积炭、排气污染、点火范围等..由于燃烧室中发生的物理化学过程十分复杂;目前还没有一套精确的设计计算方法..因此;燃烧室的研制和发展主要靠大量试验来完成..根据试验目的;在不同试验器上;采用不同的模拟准则;进行多次反复试验并进行修改调整;以满足设计要求;因此燃烧室试验对新机研制或改进改型是必不可少的关键性试验..按试验件形状可分为单管试验用于单管燃烧室、扇形试验用于联管燃烧室和环形燃烧室、环形试验用于环形燃烧室..另外;与燃烧室试验有关的试验还有:1冷吹风试验研究气流流经试验件时的气动特性和流动状态的试验..2水力模拟试验根据流体运动相似原理;以水流代替气流;研究试验件内部各种流动特性的试验..3燃油喷嘴试验这是鉴定喷嘴特性的试验..4燃气分析对燃烧室燃烧后的气体的化学成分进行定性、定量分析..5壁温试验模拟燃烧室的火焰筒壁面冷却结构;对不同试验状态下的壁面温度和换热情况进行测量和分析..6点火试验研究燃烧室点火和传焰性能的一种试验..4 涡轮试验几乎都采用全尺寸试验..涡轮试验一般不模拟涡轮进口压力、温度;试验时;涡轮进口的温度和压力较实际使用条件低的多..因而;通常都只能进行气动模拟试验;及进行涡轮气动性能的验证和试验研究..与涡轮试验有关的试验还有:高温涡轮试验、涡轮冷却效果试验..5 加力燃烧室试验研究加力燃烧室燃烧效率、流体损失、点火、稳定燃烧范围是否满足设计要求以及结构强度、操纵系统与调解器联合工作等性能的试验..按设备条件可分为全尺寸加力燃烧室地面试验;模拟高空试验台和飞行台的加力试验..全尺寸加力燃烧室地面试验一般选用成熟合适的发动机做主机;以改型或新设计的全尺寸的加力燃烧室做试验件;进行地面台架或模拟状态试验..目的是确定加力燃烧室的性能及结构强度;为整机试验创造条件;缩短整机研制周期;在性能调整试验基本合格后在与原型机联试..加力燃烧室高空性能如高空推力、耗油率、飞行包线内点火和稳定燃烧室的试验;应在高空模拟试车台和飞行台上进行..6 尾喷管的试验用全尺寸或缩尺模型尾喷管在试验设备上模拟各种工作状态;测取性能数据;考核是否达到设计要求的试验..按试验内容分为:1结构试验:主要考验机械构件、调节元件、操纵机构的工作可行性..除用部件模拟试验外;主要是在整机上对全尺寸尾喷管做地面、模拟高空试验及飞行试验..2性能试验:分内流试验和外流干扰试验..该实验可做缩尺模型和全尺寸部件模拟试验或整机试验..缩尺模型试验不能完全模拟真实流动和几何形状;只适于做方案对比和机理探讨..7 整机试验整机地面试验一般在专用的发动机地面试车台上进行;包括露天试车台和室内试车台两类..其中露天试车台又包括高架试车台和平面试车台..发动机地面室内试车台由试车间、操纵间、测力台架和试车台系统等组成..试车间包括进气系统、排气系统和固定发动机的台架..对于喷气发动机、涡轮风扇发动机;台架应包括测力系统;对于涡轮轴和涡轮螺旋桨发动机则应包括测扭测功系统..试车间内要求气流速度不大于10米/秒;以免影响推力的测量精度;进排气部分力求做到表面光滑;气流流过时流动损失尽量少..8 高空模拟试验高空模拟试验是指在地面试验设备上;模拟飞行状态飞行高度、飞行马赫数和飞行姿态攻角、侧滑角以及环境条件对航空发动机进行稳态和瞬态的性能试验..简而言之;就是在地面人工“制造”高空飞行条件;使安装在地面上的发动机如同工作在高空一样;从而验证和考核发动机的高空飞行特性..随着飞机飞行高度、速度的不断提高;发动机在整个飞行包线发动机正常工作的速度和高度界限范围内的进气温度、压力和空气流量等参数有很大变化..这些变化对发动机内部各部件的特性及其工作稳定性;对低温低压下的点火及燃烧;对发动机的推力、耗油率和自动调节均有重大影响..发动机在高空的性能与地面性能大不相同..影响发动机结构强度的最恶劣的气动、热力负荷点已不在地面静止状态条件下而是在中、低空告诉条件下;如中空的马赫数为1.2-1.5.在这种情况下;发展一台新的现代高性能航空发动机;除了要进行大量的零部件试验和地面台试验之外;还必须利用高空台进行整个飞行包线范围内各种模拟飞行状态下的部件和全台发动机试验..高空模拟试验台;就是地面上能够模拟发动机于空中飞行时的高度、速度条件的试车台;它是研制先进航空发动机必不可少的最有效的试验手段之一..高空模拟试验的优越性有:1可以模拟发动的全部飞行范围2可以模拟恶劣的环境条件3可以使发动机试验在更加安全的条件下进行:不用飞行员冒险试机;可以防止机毁人亡的悲剧..4可以提高试验水平:测量参数可以更好的控制5缩短发动机研制周期:两周的高空模拟试验相当于300次飞行试验;而高空模拟实验仅为飞行试验的1/30~1/69 环境试验环境试验的实质是指发动机适应各种自然环境能力的考核;按通用规范;环境试验所包含的项目可以分为三类:1考验外界环境对发动机工作可靠性的影响;包括:高低温起动与加速试验、环境结冰试验;腐蚀敏感性试验;吞鸟试验;外物损伤试验;吞冰试验;吾砂试验;吞大气中液态水试验等八项试验..2检查发动机对环境的污染是否超过允许值;包括噪声测量和排气污染..3是考核实战条件下的工作能力;包括吞如武器排烟和防核能力..在制订环境试验条件时要依据对自然环境的普查、事故累计分析、实战环境记载以及环境保护要求..未来发动机技术的发展要求发动机具有更高的涡轮进口温度、效率和可靠性;以及更低的排放和噪声;这些都对发动机试验测试技术提出了新的挑战..随着航空发动机研制水平的深入;需要开展的试验种类和数量越来越多;需要测量的参数类型越来越多;测量范围越来越宽;测量准确度要求越来越高..现有试验测试仪器的能力与不断增长的航空发动机试验测试需求之间的矛盾日益明显;国家应有计划地开展航空发动机研制部件和整机试验所需的测试仪器的研究与开发工作;包括特种测量仪器、传感器、测试系统等;以便及时满足航空发动机研制需要..另外;研究新的试验测试方法;提升试验测试技术同样重要..。

宽弦风扇叶片振动分析强度与振动

141.55 156.55 178.06 202.87 228.34 300.92 301.96 305.08 310.31 317.85 328.04 302.32 305.42 310.64 318.15 328.31 366.54 371.86 387.07 410.21 438.63 469.64 372.21 387.42 410.56 438.98 469.99

- 6 -

算得到。 发动机的工作状态是变化的,飞行速度和高度不同,则进入发动机的空气温 度,压力和流量都会改变,发动机的转速也时常发生改变。这些都将引起风扇 叶片上所受的负荷发生变化。因此风扇叶片上的应力情况将随发动机的不同工 作状态而变化,本文仅选取风扇叶片最可能出现危险情况的一种工作状态:低空 低温高速飞行状态,进行静力分析和强度校核。 根据某型发动机的设计要求,当发动机处在低空低温高速飞行状态时,部分 工作参数如表 3 所示。 表 3 发动机工作参数表 飞行高度 飞 行速 度 发动机转速 N1 风 扇 进 口 空 气 风 扇 进 口 风 扇 出 口 H

4600kg / m3

弹性模量

1.068 1011 N / m2

泊松比

0.32

屈服强度

825MPa

抗拉强度

895MPa

1.2 网格模型

对模型进行有限元网格划分,对于叶片进行整体网格划分,设置最小化分单 元为 0.5mm,其中叶片包含 121669 单元,192596 节点。空心叶片 91496 单元, 182997 节点。窄弦叶片 87140 单元,138560 节点。

- 10 -

一阶

二阶

- 11 -

三阶

四阶

- 12 -

五阶

六阶 (1)模态计算结果见表 4,由各阶振型可知:1 阶、2 阶、4 阶等振型叶片上 出现横节线,为各阶弯曲振动; 3、6 阶振型叶片上出现纵向节线,为各阶扭转 振动。 5 阶等振型叶片上出现不规则节线,为局部高阶复合振动模态。叶片整 体振动位移以弯曲振动为主,最大挠度发生在前缘叶尖处。这使得在前缘附近 易发生气体分离,影响风扇效率。各转速下的振型非常接近。

涡轮发动机基础知识—发动机推力原理

F m(

a c5 c)

空气流量

进排气速度差值

高压 、高温

二 推力原理

讨论

超高速飞行器上会使用喷气发动机吗

高速飞行器(M>3)会采用涡轮喷气发动机吗

A

会采用

B

不会采用

提交

小 结

航空发动机推力产生原理

发动机特性

一、发动机工作状态

飞行中不同的飞行阶段对发动机的推力(功率)有不同要求,因而发

速一致。

2)流量连续:

对于压气机设有放气装置的发动机来说,流过涡轮的燃气流量等于流

过压气机的空气流量与在燃烧室内加入的燃料流量之和,再扣除由压气机

引往其他部分(如对涡轮进行冷却)的空气量。一般认为加入的燃料流量

与扣除的空气流量近似相等。所以,可以认为流过涡轮的燃气流量与流过

4.巡航状态:飞机作巡航飞行时所使用的发动机状态。连续使用时间不受

限制,发动机转速为最大转速的85%。

巡航状态用于飞机巡航飞行,连续使用时间不受限制。

5.慢车状态:发动机稳定、连续工作的最小转速工作状态。连续使用时间

不受限制。发动机推力约为最大推力的5%,转速为最大转速的20~35%。这

一状态下涡轮前总温较高,连续工作时间限制在30~60min。

由热能转换成气体动能增量过程中的能量损失大小,评定涡轮喷气发动机作为

热机的经济性。目前燃气涡轮发动机的热效率为25%~40%。

燃料的理论放热量,不可能全部转换成气体动能增量,其中损失的能量有:

(1)高温燃气自喷管喷出时所带走的热量;

(2)发动机表面的散热损失和滑油所带走的热量;

(3)燃烧室中不完全燃烧和燃烧产物的离解损失,因未释放出热能的燃料及

➢ 推力相等的发动机,可以用燃油消耗量来比较经济性;

发动机NVH测试与分析_ch

接收点 分析

在工作状态下测试得到的结果

工况下的测试结果说明了该型号产品的NVH性能表现 H但是,仅仅有工况下的测试结果,并不能判断出为什么该产品会有这样的NVH性能 测试中出现的噪声峰值到底是由于结构的设计形式不合适所引起的,还是由于这个工况 下的载荷力所造成的?或者是两者都起了作用?

噪声

接收点

=

保证结构各主要部件的第一阶弯曲模态频率以及动力总成附件的局部模态在发 动机最大转速所对应的 2阶激励频率+30%

发动机额定转速 Rev/min 5000

6500

7000

频率 Hz 216

282

303

降低2阶主要激励所引起结构声的手段和措施

主要设计目标

轻活塞,长连杆 (最大化 l/r) 优化轴的动平衡 将发动机-变速箱与短背支架及相关附件一体化设计 (降低结构整体的惯量) 发动机变速箱接合传动处漏斗形设计 (提高结构整体的刚度) 支架及附件安装点要求高刚度设计 重量优化

进一步降低高阶激励所引起结构声的手段和措施

激励

最小化曲轴轴承处所产生的高阶谐波激励力

结构传递途径

动力总成悬置支架的共振频率至少要高于 500 Hz,以保证在其不会与某些的 高阶次主要激励发生共振

主要设计目标

车身底部大刚度设计 (如使用梯形车架) 相应的大刚度曲轴设计 动力总成支架与动力总成刚性耦合,大刚度设计 动力总成悬置在整个频率范围内,具备不同的刚度特性。

discrete frequencies

SPL

accel

结构声

accel

2nd order excitation

harmonic pattern

激励

mount character-

航空发动机强度与振动--各章作业

三、计算题

1、某等截面、无扭向、根部固装的转子叶片长 l = 16cm , E = 5.0 ×105 cm / s , J = 0.8cm4 , A = 5cm2 , ρ

( 1 ) 请 求 出 前 三 阶 弯 曲 振 动 的 固 有 频 率 ( 固 有 频 率 的 单 位 为 Hz )。 计 算 公 式 已 经 给 出 :

4、旋转着叶片的自振频率称为

;静止叶片的自振频率称为

。

5、叶片的振动阻尼有

,

,

三类。

6、列举出一些常用的提高叶片抗振阻尼的结构措施。

7、从气动和结构两个方面分析下带冠叶片的优缺点。

8、燕尾形、枞树形、销钉式三种榫头榫槽的连接方式中,哪种叶片和轮盘的连接方式抗振阻尼最好?

9、如图,试解释双榫根构造的叶片,抗振阻尼较好的原因?

8、判断弹性元件的串联或者并联。

6

第一章 转子叶片强度计算

9、在图(a)中,两弹簧是并联还是串联?在图(b)中,若将弹簧的长度变为原来的一半,则此一半长度的弹簧 的刚度系数是多少?

10、系统受外界激励作用而产生的振动称为( )振动。激励根据其来源可分为两类:一类是( ),

另一类是(

)。

7

第一章 转子叶片强度计算

5、不管是实心盘还是空心盘,热应力σθ 在轮盘外缘处呈压应力状态。

汽油发动机爆震分析与控制

的压力传感器 , 要 对气 缸盖 进行 较大 的加 工 , 感器 成 需 传 本高 , 寿命短 , 故这种方法 目 主要 用于实验性 的研究 。但 前 不少专家预测 ,随着 对排 放 和燃 油经济 性要 求 的提高 ,这 种方法今后将得到广泛应用 。

2 8・ 2

第7 期

王

强: 汽油发动机爆震分析与控制

总第 29 0 期

爆震 。这时不宜采用控制爆震 的方法来调整点火 提前角 , 可 采用开环控制方案控制点火提前角 。即 , 此时微机不再检测 分析爆震传感器输入信号 , 只按 R M 中存储 的信息 及有关 O 传感器控制点火提前的大小。显然 , 断在某 一时刻究竟 要判

时达到避免 强爆震 和最佳 燃油 利用率 目标。发动 机的多参 数综合控制 可以监控 多种信号和工作状态 , 并根据 当前状态 选择最佳 的控制策 略 , 从而确保在任何情况下都能达到最佳 控制 。

采用开环控制抑或闭环控制, 可由微机对反映负荷的传载器 送来的信号进行分析予以实现。

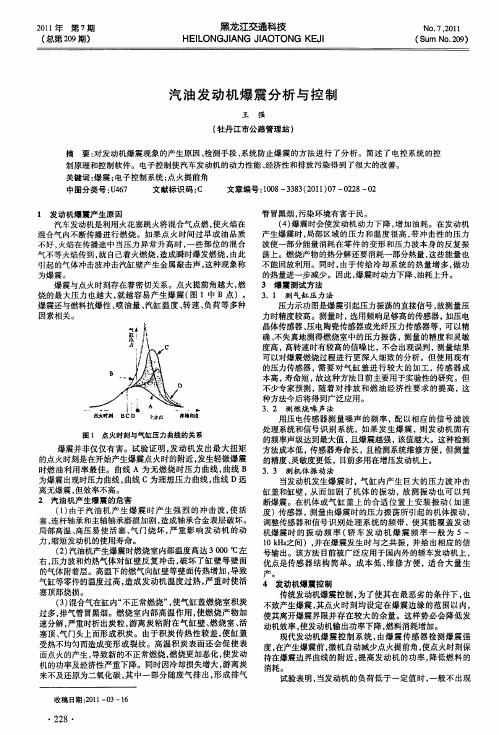

图 2 爆震反馈控 制原理 图

收 稿 日期 :0 1—0 21 3—1 6

・

断爆震 。在机体 或气 缸 盖上 的合适 位 置上 安装振 动 ( 加速 度 )传感器 , 测量 由爆震 时的压力振荡 所引起 的机体 振动 , 调整传感 器和信 号识别 处 理系 统的频 带 , 其能 覆盖发动 使 机爆震 时 的振 动 频 率 ( 车发 动 机 爆 震 频 率 一 般 为 5~ 轿 1 H 之间), 在爆震 发生时 与之共 振 , 给出相应 的信 0k z 并 并 号输 出。该方 法 目前被广泛应用于 国内外 的轿车发动机上 , 优点是传 感 器结 构 简单 。成本 低 、 修 方便 , 合 大量 生 维 适

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发动机强度与振动

第一章课后作业

学号:姓名:

1.1 简要解释下列名词术语:

(1)弯矩补偿

弯矩补偿:在叶片设计时,通过离心力弯矩来抵消一部分气动力弯矩,使叶片截面上的合成弯矩最小或达到某一数值,以减小叶片截面上的总弯曲应力值。

(2)自然补偿

自然补偿:弯曲变形后,截面重心偏离,形成附加弯矩,使离心弯矩对气动弯矩的补偿作用加大,也称附加补偿为自然补偿。

(3)罩量调整

罩量调整:罩量是叶片各截面重心相对于Z轴的偏移量;以根部截面为调整对象,对罩量进行调整为罩量调整。

调整需考虑的因素有气动状态、加工和安装等。

1.2 简要回答下列问题:

(1)发动机工作中转子叶片受哪些负荷?

离心力、气动力、热应力、交变载荷、随机载荷

(2)转子叶片应力计算中,至少应考虑哪些工作状态?

最大气动状态,H=0, Ma=M max,n=n max

最小气动状态,H=H max, n=n额定或n巡航

最高温度状态,T=Tmax

地面试车, 即设计状态,H=0, Ma=0, n= n max

(3)航空发动机转子叶片截面上承受什么弯矩?通常采用什么方法来降低截面上的弯曲应力?

气动力弯矩和离心力弯矩;采用弯矩补偿降低截面上的弯曲应力。

(4)离心补偿,或称弯曲补偿,在转子叶片设计中如何实现?补偿系数如何确定?

使气动力弯矩和离心弯矩作用方向相反,从而减小合成弯矩。

补偿系数为0.2至0.8,应根据叶片在最常应用的工况和最危险工况下进行离心补偿设计,选择补偿系数还应考虑其他工况,以避免叶片出现过补偿现象。

(5)试用图说明在同一转子上压气机和涡轮转子叶片各截面的重心分布规律(沿周向及轴

向),并阐述其原因。

压气机

压气机对气体做功,受到的气动弯矩与航向相反,则,离心弯矩应与航向相同,故重心向左。

受到的气动弯矩与转向相反,则,离心弯矩应与转向向相同,故重心向左。

涡轮

气体对涡轮做功,涡轮叶片受到的气动力弯矩与航向相同,则离心弯矩应与航向相反,所以涡轮叶

片重心向右。

气体对涡轮做功,涡轮叶片受到的气动力弯矩与转子旋向相同,则离心弯矩应与旋向相反,所以涡轮叶片重心向右。

(6)转子叶片的叶型截面上,通常何处应力最大?为什么?

转子叶片叶根部位应力最大,因为叶根部位承受的离心力和弯矩均最大。

(7)长而薄的转子叶片,其弯曲变形对叶片应力有何影响?

弯曲变形后,截面重心偏离,形成附加弯矩,使离心弯矩对气动弯矩的补偿作用加大,也称附加补偿为自然补偿。

0,0y x ≥≤0,

0y x ≤≥。