管道压力试验计算公式

管道的设计压力、温度以及试验压力

管道的设计压力、温度以及试验压力压力容器人管道设计压力的确定原则①管道设计压力不得低于最大工作压力。

②装有安全泄放装置的管道,其设计压力不得低于安全泄放装置的开启压力(或爆破压力)。

③所有与设备相连接的管道,其设计压力应不小于所连接设备的设计压力。

④输送制冷剂、液化气类等沸点低的介质的管道,按阀被关闭或介质不流动时介质可能达到的最大饱和蒸气压力作为设计压力。

⑤管道或管道组成件与超压泄放装置间的通路可能被堵塞或隔断时,设计压力按不低于可能产生的最大工作压力来确定。

⑥工程设计规定需要计算管壁厚度的管道,其“管壁厚度数据表”中所列的计算压力即为该管道的设计压力,与计算压力相对应的工作温度即为该管道的设计温度。

管道设计压力的选取①设有安全阀的压力管道:p≥安全阀开启压力②与未设安全阀的设备相连的压力管道:p≥设备设计压力③离心泵出口管道:p≥泵的关闭压力管道的设计温度管道设计温度T,系指管道在正常工作过程中,相应设计压力下可能达到的管道材料温度。

工艺系统专业人员根据化工工艺专业提供的正常工作过程中各种工况的工作温度,按“最苛刻条件下的压力温度组合”来选取管道设计温度。

有工艺系统专业提出的管道设计温度可参见以下原则确定。

(1)以传热计算或实测得出的正常工作过程中,介质的最高工作温度下的管壁壁温作为设计温度。

(2)在不便于传热计算或实测管壁温度的情况下,以正常工作过程中介质的最高(或最低)工作温度作为管道设计温度。

①金属管道a介质温度小于38℃的不保温管道,T=介质最高温度。

b介质温度不小于38℃的管道,T=95%×介质最高温度。

c外部保温管道,T=介质最高温度。

d内保温管道(用绝热材料衬里),T=传热计算管壁温度或试验实测的管壁温度。

e介质温度不大于0℃,T=介质最低温度。

②非金属管道及非金属衬里的金属管道a无环境温度影响的管道,T=介质最高温度。

b安装在环境温度高于介质最高温度的环境中的管道(除已采取防护措施者之外),T=环境温度。

管道试压标准

管道试压标准第七节压⼒管道在⽯油化⼯⽣产中,管道和设备同样重要。

因此,加强管道的使⽤、管理,亦是实现安全⽣产的⼀项重要⼯作。

⼀、管道的标准⽯油化⼯管道,从⼴义上理解,应包括管⼦(断⾯⼏何形状为封闭环形,有⼀定壁厚和长度、外表形状均匀的构件)、管件(管⼦的连接件,包括阀门、法兰等)及其附属设施。

(⼀)公称直径根据需要,按照⼀定的科学规律,⼈为地规定的系列标准直径,称为公称直径。

公称直径标记为:如DN100,即表⽰公称直径为100mm的管道及其附属元件,如阀门等。

旧的公称直径代号为Dg。

常⽤公称直径系列如表5—7。

表5—7公称直径系列表单位:mm⼀般情况下,公称直径等于管⼦的内径。

根据公称直径及公称压⼒,可以确定管道所⽤的管⼦阀门、管件、法兰、垫⽚的结构尺⼨和连接螺纹的标准。

(⼆)公称压⼒国家标准(GB1042—90)规定,公称压⼒表⽰为:如:PN4.0,即表⽰公称压⼒为4.0MPa的管道及其元件。

公称压⼒级系列如表5—8。

表5—8公称压⼒等级系列表单位:MPa(三)试验压⼒管道投⼊使⽤前,要根据设计和使⽤⼯艺条件的要求,对管道的强度和材料的紧密性进⾏检验,检验所规定的压⼒称为试验压⼒。

试验压⼒表⽰为:如PS15,即表⽰试验压⼒为15MPa。

⼀定的公称压⼒,有其相应的试验压⼒,按照国家标准的规定,PN0.25~30.0范围内,PS=1.5PN;PN40~80范围内,PS=1.4PN;PN≥100时,PS=1.3PN或PS=1.25PN。

常温下⼯作的管道的公称压⼒PN与试验压⼒PS的关系见表5—9。

表5—9公称压⼒与相应的试验压⼒单位:MPa由于在⾼温下⼯作的化⼯管道不可能在⾼温下进⾏压⼒试验,⽽是常温下进⾏的,因此,对于操作温度⾼于200℃的碳钢管道和操作温度⾼于350℃的合⾦管道的液压试验,其试验压⼒应乘以温度修正系数。

试验压⼒PS按如下公式计算:(5—7)式中p——⼯作压⼒,MPa;K——压⼒试验系数。

管道耐压试验方法

工业管道、长输管道、公用管道的耐压试验方法1、主题内容与适用范围1、1本标准规定了工业管道、长输管道和公用管道耐压试验的基本程序,试验方法,技术要求和检验方法。

1、2本标准适用于工业管道、长输管道和公用管道的耐压试验。

2、引用标准2、1《工业金属管工程施工及验牧规范》(GB50235-97)2、2《长输管道工程施工及验收规范》(SYJ4001-90)2、3《聚乙烯燃气管道工程技术规程》(CJJ63-95)2、4《城市供热管工程施工及验收规范》(CJJ28-89)2、5《城市燃气输配工程施下及验收规范》(CJJ33-89)3、耐压试验3、1耐压试验工艺流程:试验前的检验工作→试验前的准备工作→强度试验及中间检查→严密性试验及中间检查→泄漏性试验或真空试验→拆除盲板、临时管道及压力表并将管道复位→填写试压记录。

3、2耐压试验前的检查工作3、2、1现场质检责任师在耐压试验前确认一切要求的工序,热处理和无损检验己合格,一切不一致项己经纠正。

3、2、2现场质保师在耐压试验前应当核实交工资料,质控资料经各专业责任师签字认可,工艺管钱外观质量组织有关人员全面检查。

3、2、3现场质保师至少在耐压试验的3天前通知建设单位和监检单位,以便到现场检查。

3、2、4对输送剧毒流体的管道及设计压力大于10MPa的管道在耐压试验前,下列资料应经建设单位复查:(1)管道组成件质量证明书;(2)管道组成件的检验和试验;(3)管子加工记录(4)焊接检验及热处理记录;(5)设计修改及材料代用文件。

3、3试验前的准备工作3、3、1装设临时管线接通试压水源或气源,连通压力试验系统,装设空气排放阀和排水阀,水压试验时排气阀应设置在受压的管线最高位置,以便注入水时将管内的空气排尽,排水阀应设置在管钱最低位置。

3、3、2装设压力表,试验问的压力表需经校验合格,并在周检期内,其精度不得低于1.5级,表的刻满度值应为被测最大压力的1.5~2倍,水压试验压力表应装在最低点和最高至少各一块,压力表指示盘应被操作人员和检查人员看到。

管道试验压力计算

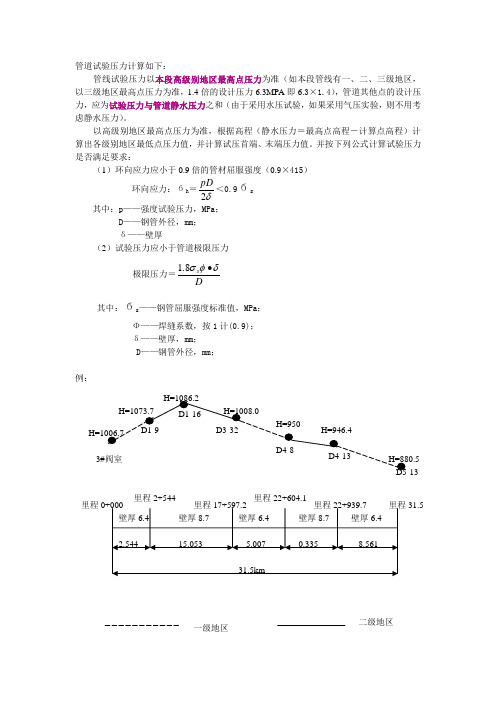

31.5 里程22+604.1 里程2+544 二级地区 一级地区里程管道试验压力计算如下:管线试验压力以本段高级别地区最高点压力为准(如本段管线有一、二、三级地区,以三级地区最高点压力为准,1.4倍的设计压力6.3MPA 即6.3×1.4),管道其他点的设计压力,应为试验压力与管道静水压力之和(由于采用水压试验,如果采用气压实验,则不用考虑静水压力)。

以高级别地区最高点压力为准,根据高程(静水压力=最高点高程-计算点高程)计算出各级别地区最低点压力值,并计算试压首端、末端压力值。

并按下列公式计算试验压力是否满足要求:(1)环向应力应小于0.9倍的管材屈服强度(0.9×415)环向应力:бh =δ2pD <0.9бs其中:p ——强度试验压力,MPa ;D ——钢管外径,mm ;δ——壁厚(2)试验压力应小于管道极限压力极限压力=Ds δφσ∙8.1 其中:бs ——钢管屈服强度标准值,MPa ;Ф——焊缝系数,按1计(0.9);δ——壁厚,mm ;D ——钢管外径,mm ;例:本段管道以壁厚8.7mm的管段最高点压力为准;H=1086.2 1、壁厚8.7管线最高点D1-16:P=6.3×1.25=7.875MPa2、壁厚8.7管线最低点D4-13:P=7.875+(1086.2-946.4)×0.01=9.273MPa极限压力=5084157.88.1⨯⨯=12.78>9.273(可以不用计算极限压力,只计算环向应力即可)环向应力:бh=7.82508273 .9⨯⨯=270.7<415×90℅=373.53、壁厚6.4管线最低点压力D5-13: P=7.875+(1082.6-880.5)=9.135MPa极限压力=5084154.68.1⨯⨯=9.4>9.135环向应力:бh=4.62508135 .9⨯⨯=362.5<373.54、试压首端压力P=7.875+(1086.2-1006.7)×0.01=8.67试压末端压力P=9.135。

试验压力计算

试验压力计算

一般来说F试验压力=工作压力+0.5MPA或F试验压力=1.5×工作压力,由此公式进行计算。

室内给水管道的水压试验必须符合设计要求。

当设计未注明时,各种材质的给水管道系统试验压力均为工作压力的1.5 倍,但不得小于0。

6MPa。

每个压力区的最小口径的管材规定为:0. 6Mpa管材的最小口径为63mm,0.8Mpa管材的最小口径为50mm,1。

0Mpa管材的最小口径为40mm,1.25Mpa管材的最小口径为32mm,1。

6Mpa管材的最小口径为20mm和25mm。

给水管材的公称压力一般为1.6Mpa,且与各种压力的管材相配套。

扩展资料:金属及复合管给水管道系统在试验压力下观测10min,压力降不应大于0.02MPa,降到工作压力进行检查,应不渗不漏;塑料管给水系统应在试验压力下稳压1h,压力降不得超过0.05MPa,在工作压力的1.15 倍状态下稳压2h,压力降不得超过0. 03MPa,同时检查各连接处不得渗漏。

所以管道强度试验压力0.6Mpa,严密性为0.3Mpa。

管道压力计算

管道压力计算XXX问:水泵流量25立方米每小时,扬程71.5米,管径DN100的塑料管,水泵直接接管道,管道为直管,中间无管件,求 1.5公里处管内水压。

最好能列出具体用到的公式及系数。

答:管路到出口的总长多少?管路出口压力多大?是否直接流入大气中?明确定后可以计算。

如果后续还有较长的管路,且通过的流量是25立方米每小时,同时忽略吸程的话,1.5公里处管内水压可计算如下:流量:Q=25m^3/h=6.94*10^(-3)m^3/s二不锈钢管道压力计算公式一,计算公式:p=(d1-d2)σ/(d2·n)=(d1-d2)[σ]/d2式中p:钢管内能承受的压力,kgf/cm^2 d1:钢管外直径,cmd2:钢管内直径,cmn:安全系数,通常取n=1.5—2.0,根据管件重要性也可取更大或更小些。

σ:钢管材料屈服强度,kgf/cm^2σ]:钢管材料许用应力,[σ]=σ/n,kgf/cm^2注意各参数的单位必须一致。

Kgf表示千克力,是工程单位制中力的主单位。

1Kgf压强的含义是在地表质量为1Kg的物体受到的重力的大小。

所以1kgf/cm^2= 9.N/0.0001m^2=.5Pa,1.1kgf=.15Pa。

粗略计算取重力加速度为9.8m/s^2,则1kgf/cm^2=Pa,1.1kgf/cm^2=Pa,kg/cm2不是压力的单位,可以理解为单位面积内的质量的单位。

压力是力,N、kgf等都可以作为力的单位。

】二,水压试验压力:P=2SR/DS=公称壁厚(mm)R=允许应力在标准中为抗拉强度的40%(MPa)D=公称外径(mm)三,无缝钢管Sch对应的压力等级如何推算:Sch壁厚系列是1938年XXXANSIB36.10(焊接和无缝钢管)标准划定的,中国石油化工企业钢管系列(SH3405)也是按管子表号透露表现壁厚系列。

管子表号(Sch)是设想压力与设想温度下资料的许用应力的比值乘以1000;并经圆整后的数值。

钢管重量及水压试验压力计算公式

钢管重量及水压试验压力计算公式一、钢管重量计算公式钢管重量计算公式如下:钢管重量(kg)= 钢管长度(m)× 钢管外径(mm)× 钢管壁厚(mm)× 钢管密度(kg/m³)其中,钢管密度(kg/m³)通常取值为7850 kg/m³,是钢材的标准密度。

二、水压试验压力计算公式水压试验压力计算公式如下:水压试验压力(MPa)= 钢管公称压力(MPa)× 1.5其中,钢管公称压力(MPa)是指钢管在正常工作状态下的压力值。

三、钢管重量及水压试验压力计算实例假设有一根钢管,长度为10米,外径为219毫米,壁厚为8毫米,公称压力为1.6 MPa。

请计算该钢管的重量和水压试验压力。

1. 钢管重量计算:钢管重量(kg)= 10 × 219 × 8 × 7850 = 3361.6 kg2. 水压试验压力计算:水压试验压力(MPa)= 1.6 × 1.5 = 2.4 MPa因此,该钢管的重量为3361.6千克,水压试验压力为2.4兆帕。

钢管重量及水压试验压力计算公式三、影响钢管重量及水压试验压力的因素1. 钢管材料:不同材料的钢管具有不同的密度,因此其重量也会有所不同。

常用的钢管材料包括碳钢、不锈钢、合金钢等。

2. 钢管规格:钢管的长度、外径和壁厚是决定其重量和水压试验压力的关键因素。

不同规格的钢管适用于不同的应用场景。

3. 工作压力:钢管的公称压力是其在正常工作状态下的压力值,也是计算水压试验压力的依据。

工作压力的大小取决于钢管的使用环境和要求。

4. 环境温度:温度的变化会影响钢管的膨胀和收缩,从而影响其重量和水压试验压力。

在设计钢管时,需要考虑环境温度的影响。

四、钢管重量及水压试验压力的计算方法1. 钢管重量计算方法:根据钢管的长度、外径、壁厚和密度,利用公式计算钢管的重量。

在实际应用中,可以根据具体需求选择合适的材料和规格,以确保钢管的重量满足要求。

管道压力试验封头型式及厚度的确定

长输管道压力试验封头型式及厚度的确定符号说明δ——计算厚度,mm;——计算压力,MPa;等于设计压力与压力试验管段液位高差静压力之和;PcD——封头内直径,mm;i[σ]t——设计温度下材料的许用应力,MPa;φ——焊接接头系数,采用整板料取1;α——圆锥半顶角,(°);压力试验是管道施工涉及人身和财产安全的关键工序,在管道设计规范、施工规范中均未对管道压力试验的封头型式、材质与厚度作出相应的规定,施工单位一般根据经验和材料的实际情况确定,存在着较大的安全风险。

但压力管道(最大直径φ1219mm,最高设计压力10MPa)与压力容器(最大直径超过φ5000mm,最高设计压力大于100MPa)同属承压类特种设备,把管道等同于筒体很长的压力容器,管道压力试验与压力容器的压力试验就是完全相同的,因此,用压力容器的方法确定长输管道试压封头是满足管道要求的。

管道压力试验的封头型式、材质与厚度可以根据压力容器的基本要求和计算方法确定。

1 封头型式的确定压力容器用封头根据几何形状的不同,一般分为球形封头、椭圆封头、碟形封头、锥形封头、平盖等。

以峰值应力和截面突变情况为依据,优先选用球形封头,其它封头依次次之,平盖的受力状况最差,截面突变最大。

1.1球形封头球形封头截面形状为半球形,球形封头没有相应的专业制造标准,到目前为止,一般按照GB150进行设计计算,参照JB/T4746制造,根据需要,封头直边可有可无,供需双方协商确定。

由于截面突变最小,其受力状况最好,在同等条件下所需的金属厚度最小,其厚度计算公式为:δ=PcDi4[σ]tφ-Pc但由于封头深度较大,加工难度相对较大,且考虑到与管道(筒体)等厚度焊接的因素,从经济适用出发,球形封头一般用于压力较高的场合才能体现其受力状况佳、用料厚度较小的优势。

建议设计压力≥8.0MPa的管道采用球形封头作为试压封头。

1.2椭圆封头(本文指标准椭圆封头)椭圆封头截面形状为半椭圆形,按GB150进行设计计算,按JB/T4746制造加工。