橡胶技术网 - 硫化合模力

橡胶技术网 - 硫化产品常见问题及解决方法

5

脱模开裂

1、过硫

2、脱模时模温过高,橡胶分子仍处于剧烈运动中,遇冷空气时局部先冷却,与后冷却的部分形成内应力,极易造成脱模裂伤

6、按规定清洗模具

2、胶料或模具被油脂或其他物质污染,在被污染的地方造成分层

3、脱模剂喷洒太多,使部分侵入胶料中,造成分层、开裂

4、混炼不均或喷霜

5、胶料塑性太差

1、适当增加薄通次数

2、如果油污发生在制品表面,该处就有开裂的可能,因此,胶料要妥善保管,模具在使用前要清理干净

3、处粘模部分外,其他地方可不涂或少涂

4、胶料在使用前要经过充分热炼,可以部分消除混炼不均和喷霜现象,热炼好的胶料最好立即使用,不能停放太久,否则,喷霜现象还可能发生

7、对合线处局部疏松,胶料之间结合强度小

8、缓压太迟

1、增加或检查压力波动的原因

2、使硫化压力降到合适的水平,防止过大或过小。如果降压后飞边增厚,可酌情减少加料量或加大流胶槽,有条件时,可使模具在压力下冷却,然后启模,这样因冷却收缩可以部分或全部抵消上述体积增大现象,减少或杜绝对合线开裂

3、这常常是造成制品抽边的主要原因,制品外部硫化后,由于胶料传热慢,内部还处于未硫化状态,如果这是降压启模,内部硫化反应中的挥发会迅速外溢,同时由于温度下降,胶料严重收缩,这两方面的因素使得对合处抽边,应当调整硫化条件,采用低温长时间硫化法或分阶段升温硫化法

1、压力不足或压力波动,使硫化过程中胶料内部压力大于硫化压力

2、硫化压力过大,胶料被严重压缩,起模时,压力急剧下降,硫化胶体积增大,制品其他部分因受模具限制无法膨胀,而模具对合线处则可自由膨胀,因膨胀不均造成的内应力就导致开裂

橡胶硫化三要素(时间、温度、压力)

橡胶硫化三要素(时间、温度、压力)橡胶件硫化的三大工艺参数是:温度、时间和压力。

其中硫化温度是对制品性能影响最大的参数,硫化温度对橡胶制品的影响的研究也比比皆是。

但对硫化压力比较少进行试验。

橡胶硫化三要素之时间橡胶制品硫化时间:在一定的温度、模压下,为了使胶料从塑性变成弹性,且达到交联密度最大化,物理机械性能最佳化所用的时间叫橡胶制品硫化时间。

通常不含操作过程的辅助时间。

硫化时间是和硫化温度密切相关的,在硫化过程中,硫化胶的各项物理、力学性能达到或接近最佳点时,此种硫化程度称为正硫化或最宜硫化。

在一定温度下达到正硫化所需的硫化时间称为正硫化时间,一定的硫化温度对应有一定的正硫化时间。

当胶料配方和硫化温度一定时,硫化时间决定硫化程度,不同大小和壁厚的橡胶制品通过控制硫化时间来控制硫化程度,通常制品的尺寸越大或越厚,所需硫化的时间越长。

硫化时间的设定方法:1. 1.正硫化时间的测试,胶料正硫化时间的测试方法有:1.1物理-化学法(包括游离硫测定法和溶胀法);1.2 物理-力学性能测定法(包括定伸应力法、拉伸强度法、定伸强度法、抗张积法、压缩永久变形法、综合取值法等);1.3专用仪器法(包括门尼粘度法、硫化仪法)等。

目前最常用的是硫化仪法。

通过硫化仪测试,可以得到胶料的正硫化时间。

2.制品硫化时间的确定2.1若制品厚度为6mm或小于6mm,并且胶料的成形工艺条件可以认为是均匀受热状态,那么,制品的硫化时间与硫化曲线中所测得的正硫化时间相同(温度一致的情况下,即加硫温度使用硫化仪测试的温度);2.2若制品壁厚大于6mm,每增加1mm的厚度,则测试的正硫化时间增加1min,这是一个经验数据。

例如,一橡胶制品,其厚度为22mm,试片测试的正硫化时间为6min(温度设定150℃),那么,在150℃硫化时,该制品的硫化时间为6+(22-6)×1=22min。

这时间不包括操作过程的辅助时间。

二段加硫时间设定:1.定义为了达到合理的制造工艺和合理成本,把橡胶硫化分为一段、二段两个过程来完成的工艺方法,其第二段的工艺就是所谓的二段加硫。

橡胶配方设计与硫化胶性能

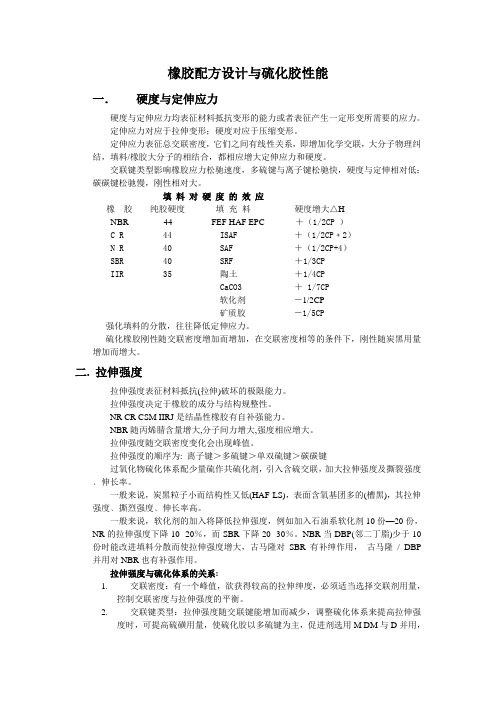

橡胶配方设计与硫化胶性能一.硬度与定伸应力硬度与定伸应力均表征材料抵抗变形的能力或者表征产生一定形变所需要的应力。

定伸应力对应于拉伸变形;硬度对应于压缩变形。

定伸应力表征总交联密度,它们之间有线性关系,即增加化学交联,大分子物理纠结,填料/橡胶大分子的相结合,都相应增大定伸应力和硬度。

交联键类型影响橡胶应力松驰速度,多硫键与离子键松驰快,硬度与定伸相对低;碳碳键松驰慢,刚性相对大。

填料对硬度的效应橡胶纯胶硬度填充料硬度增大△HNBR 44 FEF HAF EPC +(1/2CP )C R 44 ISAF +(1/2CP﹢2)N R 40 SAF +(1/2CP+4)SBR 40 SRF +1/3CPIIR 35 陶土+1/4CPCaCO3 + 1/7CP软化剂-1/2CP矿质胶-1/5CP强化填料的分散,往往降低定伸应力。

硫化橡胶刚性随交联密度增加而增加,在交联密度相等的条件下,刚性随炭黑用量增加而增大。

二. 拉伸强度拉伸强度表征材料抵抗(拉伸)破坏的极限能力。

拉伸强度决定于橡胶的成分与结构规整性。

NR CR CSM IIRJ是结晶性橡胶有自补强能力。

NBR随丙烯腈含量增大,分子间力增大,强度相应增大。

拉伸强度随交联密度变化会出现峰值。

拉伸强度的顺序为: 离子键>多硫键>单双硫键>碳碳键过氧化物硫化体系配少量硫作共硫化剂,引入含硫交联,加大拉伸强度及撕裂强度﹑伸长率。

一般来说,炭黑粒子小而结构性又低(HAF-LS),表面含氧基团多的(槽黑),其拉伸强度﹑撕烈强度﹑伸长率高。

一般来说,软化剂的加入将降低拉伸强度,例如加入石油系软化剂10份—20份,NR的拉伸强度下降10--20%,而SBR下降20--30%。

NBR当DBP(邻二丁脂)少于10份时能改进填料分散而使拉伸强度增大,古马隆对SBR有补绅作用,古马隆/ DBP 并用对NBR也有补强作用。

拉伸强度与硫化体系的关系:1.交联密度:有一个峰值,欲获得较高的拉伸绅度,必须适当选择交联剂用量,控制交联密度与拉伸强度的平衡。

橡胶技术网 新编橡胶配合剂手册

新编橡胶配合剂手册王作龄编译《新编橡胶配合剂手册》系编译自日本于2001年出版的《ゴムワラスチツク配合药品便览》一书。

全书共分25章,系统地介绍了橡胶和塑料用各种配合剂的种类、形状、作用以及生产厂家和商品名称,在此对橡胶配合剂部分编译。

第1章橡胶硫化剂和交联剂添加了硫黄的混炼胶加热后可制得塑性变形减小的,弹性和拉伸强度等诸性能均优异的制品。

该操作称为硫化,而硫化用的物质称为硫化剂(交联剂)。

交联剂一般在弹性体分子间形成交联键。

在交联反应中交联剂部分或全部引入分子中形成交联键。

1829年古特异(Goodyear)发现硫黄引起生胶的硬化现象(硫化),1902年韦伯(Weber)提出了硫化是橡胶和硫黄的化学反应,从此硫黄被广泛用于橡胶的交联。

尔后,开发了过氧化物交联、对醌二肟交联、异氰酸酯交联、酚醛树脂交联等,即开发了硫黄以外的各种交联剂。

橡胶工业中将由硫黄以外的物质引起的交联反应现象一般也称为硫化(Vulcanization)。

硫化剂的主力是硫黄,除此之外还有有机含硫化合物、有机过氧化物、对醌二肟化合物、金属氧化物、有机多价胺化合物、改性酚醛树脂等。

硫化剂多数是根据热能的作用剂的,在配合过程中较稳定,而在硫化工序中与橡胶迅速反应形成三维网状结构。

此外,硫化(交联)剂以粒状或制成母炼胶出售,谋求防止污染环境、提高操作性和分散性等。

1.1 硫黄(Sulfur of Sulphur)淡黄至黄色粉末或块状。

无味、无臭。

比重2.60左右。

熔点115℃。

沸点444℃。

有无定形和结晶形之分,两者的熔点稍有差别。

此外,有溶于二硫化碳和不溶于二硫化碳之分。

不溶性硫黄在120℃下变成可溶性。

硫黄中含有作为杂质的少量的水分和酸,有的还含有其它混合物。

硫黄是最普通的硫化剂,对于天然橡胶软质橡胶制品配合可添加0.3~4份。

用量多时易产生喷霜现象,而且耐老化性能降低,物理性能变差。

硫化时必须与促进剂和促进助剂并用。

此外,对硬质橡胶配合可添加30~60份。

橡胶的硫化与成型技术(十五)

:新书连 载 :

-・・・ t ・‘・・・ ,

橡 胶 的硫 化 与成 型 技 术 ( 十五 )

王作龄 编译

摘 要 : 该 书 系编 译 自 由 日 本 橡 胶 协 会 模 具 分 会 编 写 、 日本 工 业 调 查 会 于 2 0 0 4年 l 1月 出 版 的

《 厶・ 工 灭 7 一 用金 型技 术》 书 。 全 书共 分 l : 具 工 业 动 向 、 胶 与 弹 性 体 、 胶 与 弹 性 体 一 0章 模 橡 橡

8 35 线切 割加 工 .. 这是 一 种 以钢 丝 ( . i 和 0 3 m ) 0 2ml l . m 为 放 电电极 的加 工方 法 。该 法 是在要 求加 工如 图 8 —9那样 的挖 坑形 状 时使 用 , 者 使用 在 预 先 或

用这 种钻 头 , 工成 本 就 会 降 低 , 加 因此 , 好 能 最

种 。在生 产 厂家 的商 标 明确 时 , 了要 做 到 不 为 能 出现 仿 造 品 而必 须 按 指定 文 字 的形 状 、 小 大 和 高度进 行雕 刻 。对于 注重 公 司 自身形 象 的橡 胶企业 , 了其 指定 内容 不被 盗窃 , 为 也备 有公 司 自行 雕刻 的场 所 。

( )精 加工 2

模具 精 加 工 中 的滑 动配 合是

为 了防止胶 边 等而对 合模 面进 行表 面对合 的作

业 。防止胶 边可通 过 对芯 型部 位等施 以压机压

编译者简介: 王作 龄 (98) 男 , 东 青 岛 人 。 级 工 程 师 。 13- , 山 高 长 期 从 事 橡 胶 科 技 情 报研 究 ,3 科 技 文 献 翻 译 及 审 定 工 作 。 1文

力 , 用 铅 丹认 证合 模 面周 边 的 配合 状 态 加 以 及 确 认 。一般 采用 实用硫 化机 合模 力一 半 以下 的

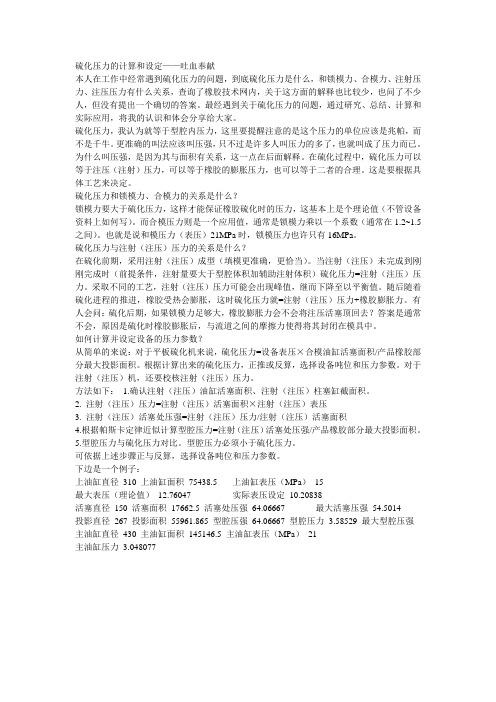

硫化压力的计算

硫化压力的计算和设定——吐血奉献本人在工作中经常遇到硫化压力的问题,到底硫化压力是什么,和锁模力、合模力、注射压力、注压压力有什么关系,查询了橡胶技术网内,关于这方面的解释也比较少,也问了不少人,但没有提出一个确切的答案。

最经遇到关于硫化压力的问题,通过研究、总结、计算和实际应用,将我的认识和体会分享给大家。

硫化压力,我认为就等于型腔内压力,这里要提醒注意的是这个压力的单位应该是兆帕,而不是千牛。

更准确的叫法应该叫压强,只不过是许多人叫压力的多了,也就叫成了压力而已。

为什么叫压强,是因为其与面积有关系,这一点在后面解释。

在硫化过程中,硫化压力可以等于注压(注射)压力,可以等于橡胶的膨胀压力,也可以等于二者的合理。

这是要根据具体工艺来决定。

硫化压力和锁模力、合模力的关系是什么?锁模力要大于硫化压力,这样才能保证橡胶硫化时的压力,这基本上是个理论值(不管设备资料上如何写)。

而合模压力则是一个应用值,通常是锁模力乘以一个系数(通常在1.2~1.5之间)。

也就是说和模压力(表压)21MPa时,锁模压力也许只有16MPa。

硫化压力与注射(注压)压力的关系是什么?在硫化前期,采用注射(注压)成型(填模更准确,更恰当)。

当注射(注压)未完成到刚刚完成时(前提条件,注射量要大于型腔体积加辅助注射体积)硫化压力=注射(注压)压力。

采取不同的工艺,注射(注压)压力可能会出现峰值,继而下降至以平衡值。

随后随着硫化进程的推进,橡胶受热会膨胀,这时硫化压力就=注射(注压)压力+橡胶膨胀力。

有人会问:硫化后期,如果锁模力足够大,橡胶膨胀力会不会将注压活塞顶回去?答案是通常不会,原因是硫化时橡胶膨胀后,与流道之间的摩擦力使得将其封闭在模具中。

如何计算并设定设备的压力参数?从简单的来说:对于平板硫化机来说,硫化压力=设备表压×合模油缸活塞面积/产品橡胶部分最大投影面积。

根据计算出来的硫化压力,正推或反算,选择设备吨位和压力参数。

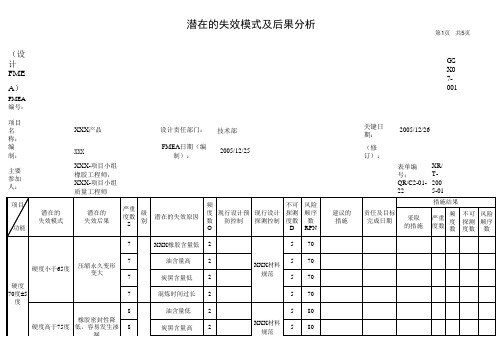

橡胶技术网 - XXX配方 DFMEA

(设计FME A )FMEA 编号:GS X07-001项目名称:XXX 产品技术部关键日期:2005/12/26编制:XXX2005/12/25(修订):主要参加人:XXX-项目小组橡胶工程师,XXX-项目小组质量工程师表单编号:QR/C2-01-22XR/T-2005-01设计责任部门: FMEA 日期(编制):(设计FME A)FMEA 编号:GS X0 7-001项目名称:XXX产品技术部关键日期:2005/12/26编制:XXX2005/12/25(修订):主要参加人:XXX-项目小组橡胶工程师,XXX-项目小组质量工程师表单编号:QR/C2-01-22XR/T-2005-01设计责任部门:FMEA日期(编制):(设计FME A)FMEA 编号:GS X0 7-001项目名称:XXX产品技术部关键日期:2005/12/26编制:XXX2005/12/25(修订):主要参加人:XXX-项目小组橡胶工程师,XXX-项目小组质量工程师表单编号:QR/C2-01-22XR/T-2005-01设计责任部门:FMEA日期(编制):(设计FME A)FMEA 编号:GS X0 7-001项目名称:XXX产品技术部关键日期:2005/12/26编制:XXX2005/12/25(修订):主要参加人:XXX-项目小组橡胶工程师,XXX-项目小组质量工程师表单编号:QR/C2-01-22XR/T-2005-01设计责任部门:FMEA日期(编制):加工性能(设计FME A)FMEA 编号:GS X0 7-001项目名称:XXX产品技术部关键日期:2005/12/26编制:XXX2005/12/25(修订):主要参加人:XXX-项目小组橡胶工程师,XXX-项目小组质量工程师表单编号:QR/C2-01-22XR/T-2005-01设计责任部门:FMEA日期(编制):。

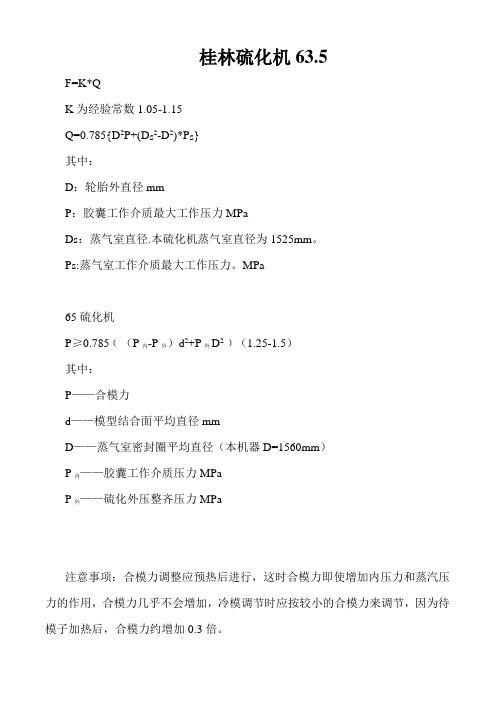

硫化合模力的计算

桂林硫化机63.5

F=K*Q

K为经验常数1.05-1.15

Q=0.785{D2P+(D S2-D2)*P S}

其中:

D:轮胎外直径mm

P:胶囊工作介质最大工作压力MPa

Ds:蒸气室直径.本硫化机蒸气室直径为1525mm。

Ps:蒸气室工作介质最大工作压力。

MPa

65硫化机

P≥0.785﹝(P内-P外)d2+P外D2﹞(1.25-1.5)

其中:

P——合模力

d——模型结合面平均直径mm

D——蒸气室密封圈平均直径(本机器D=1560mm)

P内——胶囊工作介质压力MPa

P外——硫化外压整齐压力MPa

注意事项:合模力调整应预热后进行,这时合模力即使增加内压力和蒸汽压力的作用,合模力几乎不会增加,冷模调节时应按较小的合模力来调节,因为待模子加热后,合模力约增加0.3倍。